非預應力鋼筋混凝土預制梁靜載試驗分析

蘇炳灶

(福建省中孚檢測技術有限公司,福建 漳州 363000)

0 引言

預制構件是隨著工業化的生產方式發展起來的,具有建造速度快、質量高、綠色環保節能等優點。但如何保證預制構件的質量,多大的荷載會導致預制構件達到極限承載能力,理論計算的數據與實際使用中的極限承載能力是否相符,還是需要通過對預制構件進行荷載試驗予以分析。本文通過實例介紹了非預應力鋼筋混凝土預制梁靜載試驗操作方法及過程,并通過分析試驗數據推出試驗結論。

1 試驗預制梁的選取

本次選取一根非預應力鋼筋混凝土預制梁進行試驗,該預制梁為某人行道板下的支撐構件預制梁中的一根。預制梁長寬高分別為:1455mm×240mm×250mm,經過檢測,該預制梁縱筋為4B10,箍筋為Ф6@200,預制梁的混凝土等級通過現場回彈推定為C25。

2 試驗內容和荷載加載控制值

2.1 試驗內容

根據《混凝土結構工程施工質量驗收規范》(GB 50204-2015)附錄B 的要求,進行正常使用極限狀態和承載力極限狀態的各項性能檢驗,即對承載力、撓度和裂縫寬度進行檢驗,另外在梁表面測試加載過程中開裂前的彈性階段應變。

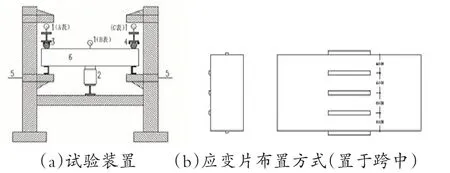

人行道人行活荷載標準值3kN/m2,根據現場情況,預制梁間距3.3m,該預制梁承受活荷載標準值取10kN/m,該預制梁承受恒荷載標準值(含梁和鋪裝層自重)取10kN/m。加荷裝置見圖1,兩支座中心點距離L0為1.350m。在梁的跨中和兩個支座處各放置一塊百分表以量測位移計算跨中撓度。在梁的側面粘貼應變片。

圖1 試驗裝置及應變片布置示意圖

承載力加載值的計算采用簡支梁跨中彎矩相等的原則確定等效千斤頂加載值;使用性加載值的計算采用簡支梁跨中撓度相等的原則確定等效千斤頂加載值。

撓度和裂縫寬度試驗荷載的加載值(考慮梁自重和加荷設備重量,采用準永久組合)P2=15kN。

承載力加載設計值(考慮梁自重和加荷設備重量,采用基本組合)為:P千基=20kN;

承載力標志(檢驗)荷載的最大加載值(承載力加載設計值乘以檢驗系數允許最大值)為:P1=31kN;

承載力標志(檢驗)荷載為承載力加載設計值與檢驗系數允許值的乘積,承載力檢驗系數允許值見《混凝土結構工程施工質量驗收規范》(GB 50204-2015)表B.1.1.

2.2 試驗荷載的加載值

按照《混凝土結構工程施工質量驗收規范》(GB 50204-2015)B.2.5 條進行分級加載,計算出各控制荷載,即標準荷載、開裂(抗裂)荷載、承載力標志(檢驗)荷載。按該標準(GB 50204-2015)9.2.2 條規定,對普通鋼筋混凝土裂縫寬度進行檢驗,不做抗裂試驗,故本次試驗分級加載中,不考慮開裂(抗裂)荷載,標準荷載、承載力標志(檢驗)荷載作為本次試驗的分級控制荷載。標準荷載用于預制梁撓度和裂縫寬度的檢驗荷載,按《混凝土結構設計規范》(GB 50010-2010)3.4.3,3.4.4 條要求,普通鋼筋混凝土受彎構件撓度和裂縫計算荷載均采用準永久組合;承載力標志(檢驗)荷載用于檢驗預制梁的承載能力,承載力標志(檢驗)計算荷載采用基本組合乘以承載力檢驗系數允許值。

2.3 承載力標志(檢驗)荷載的最大加載值的計算

依據《建筑結構荷載規范》(GB 50009-2012),承載力標志(檢驗)荷載計算中,結構重要性系數取1.0,分項系數取恒荷載1.2,活荷載1.4,承載力極限狀態荷載設計值為Q設=1.0×(10.0×1.2+10.0×1.4)=26.0kN/m。按跨中彎矩等效原則,且依據試驗裝置示意圖(見圖1 所示)中的加荷裝置,應考慮構件自重的修正。加荷裝置是梁底部千斤頂,不參與修正。

依據圖1加荷裝置,按跨中彎矩等效原則,千斤頂加載試驗承載力極限狀態設計值采用基本組合為:

承載力檢驗系數(也稱加載系數)取《混凝土結構工程施工質量驗收規范》(GB 50204-2015)表B.1.1 承載力檢驗系數最大值1.55,P1=P千基×加載系數=20×1.55=31kN;P1為承載力標志(檢驗)荷載的最大加載值。

2.4 使用性(撓度和裂縫寬度)試驗荷載的加載值計算

撓度和裂縫寬度檢驗荷載采用準永久組合,并按上述原理等效和修正,簡支梁跨中撓度均布荷載作用下,撓度Y均=5ql4/(384EI),集中力作用下撓度Y集=pl3/(48EI),EI為剛度,考慮裂縫和材料的勻質性按《混凝土結構設計規范》(GB 50010-2010)7.2節的方法修正。按撓度等效原理,p=ql/1.6。P2=(q準xL0)/1.6+G預制梁=(10+10×0.5)×1.350/1.6+1.455×0.24×0.25×25=15kN。P2為撓度和裂縫寬度試驗荷載的加載值。

3 試驗前的準備工作和試驗過程

3.1 試驗前的準備工作

(1)將試件表面(支座安裝側的梁面、梁兩側面)刷白并繪制方格,有利于在試驗過程中觀察、描繪裂縫及準確記錄試驗現象;

(2)量測預制梁的實際尺寸和變形情況;

(3)混凝土強度回彈檢測;

(4)預制梁縱筋直徑和根數檢測,箍筋直徑和間距檢測;

(5)按試驗裝置示意圖(見圖1所示)安裝支座和H型鋼墊塊;

(6)熟悉加荷設備的操作方法;

(7)百分表兩端支座各設一個,梁中心一個;

(8)人員分工:加載操作和記錄,裂縫觀察和記錄,撓度記錄。

3.2 試驗過程

(1)相關工作人員到位,預制梁和加載設施按圖1放置;

(2)使用千斤頂分16級加載,加載初期,荷載小于標準值時,每級加載量不大于標準值的20%;當荷載大于標準值時,預制梁可能隨時開裂,每級荷載不大于標準值的10%;接近承載力檢驗值時,預制梁可能隨時出現承載力的標志值,每級荷載不大于設計值的5%。荷載分級中,包含標準荷載值,承載力標志(檢驗)荷載值。

(3)為了反映混凝土材料的塑性特征,每級加載完成后持續10~15min;在標準荷載作用下持續30min。在持續時間內,觀察裂縫的出現和發展,以及鋼筋有無滑移等情況;在持續時間結束時,觀察并記錄各項讀數。

(4)加載至預制構件出現規范《混凝土結構工程施工質量驗收規范》(GB 50204-2015)表B.1.1 所列承載能力極限狀態的檢驗標志之一后結束試驗。

4 試驗數據分析

該梁無明顯外觀缺陷,外觀尺寸與設計基本相符。試驗過程中的加荷等級、加載值、應變和裂縫、撓度見表1~表3所示。該梁正常使用極限狀態下準永久組合荷載設計加載值為15kN。該梁承載力極限狀態基本組合試驗荷載加載設計值為20kN,按出現承載力標志的最大加載系數1.55作為臨界控制荷載,其值為31kN。

表1 現場應變試驗數據(單位:με)

從表2 可以看出,當加載至荷載準永久組合設計加載值15kN 時,該梁開始出現裂縫,梁側裂縫寬度為0.05mm,梁頂裂縫寬度為0.05mm,在荷載準永久組合設計加載值15kN 作用下,相關規范規定的最大裂縫寬度允許值為0.15mm 的(環境類別按二a 類考慮),正常使用極限狀態的裂縫寬度檢驗合格。后續繼續加載時發現當加載至26kN 時,開始出現承載力標志,梁側裂縫寬度為1.48mm,梁頂裂縫寬度為1.50mm,此時加載系數為1.30,大于規范規定的1.20 的要求,承載力檢驗合格。

從表3 可以看出,在荷載準永久組合設計加載值15kN 作用下,跨中撓度為0.43mm,考慮荷載的長期效應組合對撓度的增大系數1.6,修正后的撓度值為0.688mm。相關規范規定的撓度限值為跨徑1/600,即2.25mm,撓度檢驗合格。

5 理論計算

預制梁按兩端鉸接的簡支梁進行計算,截面尺寸及內部配筋情況按照實際情況,簡支梁按設計的均布荷載施加于梁面上,受拉鋼筋合力點至截面近邊緣距離as取35mm,計算跨度l0=1350mm,混凝土強度等級取C25,縱向受拉鋼筋強度設計值fy=300MPa,縱向受拉鋼筋面積As=157.00mm2,縱向受壓鋼筋面積As'=157mm2,梁縱向受拉鋼筋等效直徑deq=10mm,鋼筋保護層厚度c取25mm;查《混凝土結構設計規范》可得混凝土抗拉強度標準值ftk=1.78MPa,縱向受拉鋼筋彈性模量Es=200000MPa,混凝土彈性模量Ec=27870.68MPa。

5.1 裂縫計算

按有效受拉混凝土截面面積計算的縱向受拉鋼筋配筋率ρte=As/Ate=157.00/30000=0.0052,ρte<0.01,根據《混凝土結構設計規范》7.1.2條,取ρte=0.01。

縱向受拉鋼筋應力σsq=Mq/0.87/h0/As=3420000/0.87/215/157.00=126.67MPa

受拉鋼筋應變不均勻系數ψ=1.1-0.65ftk/ρte/σsq=1.1-0.65×1.78/0.0100/126.67=0.19,ψ<0.2,按《混凝土結構設計規范》7.1.2條,取ψ=0.2。

查《混凝土結構設計規范》表7.1.2-1 可得構件受力特征系數αcr=1.9

5.2 撓度計算

6 結束語

本文通過對非預應力鋼筋混凝土預制梁進行靜載試驗和理論計算,得出以下結論:

(1)通過對試驗數據可知,該梁在正常使用極限狀態的撓度和裂縫寬度檢驗合格,在出現承載力標志時的加載系數大于規范規定的承載力檢驗系數允許值,該梁的靜載性能檢驗合格。

(2)從試驗數據和理論計算中可以發現,當加載至荷載準永久組合加載值15kN 時,該梁出現的裂縫寬度為0.05mm,理論計算的裂縫寬度為0.03mm;跨中撓度為0.43mm,考慮荷載的長期效應影響的撓度為0.688mm,理論計算的撓度為0.437mm。通過試驗數據和理論計算結果的對比分析可以看出,靜載試驗與現行規范中的理論計算值差異不大。