儲能液冷電池包特點及改進研究

張建府

(中國華能集團有限公司,北京 100031)

0 引言

隨著碳達峰●碳中和目標的提出和光伏風電等新能源裝機容量的快速增加,電池儲能技術的重要性愈發凸顯,將是未來推動可再生能源規模化開發和利用的重要支撐。電池儲能技術目前存在的主要安全問題是電池系統存在熱失控著火的風險,國內現有已投用的電化學儲能電站多數采用空調冷卻方案,由于冷卻風量的分配不均和空氣比熱較小的原因,實際運行的電池儲能站中,電芯的溫差普遍較大,可達10 ℃以上,這一方面會降低電芯的循環壽命,另一方面也增加了電池熱失控的風險[1-2]。由于電池液冷方式能夠提高冷卻效果和解決冷卻不均勻的問題,且具有設備結構緊湊,占地面積小,項目建設成本低等優勢,因此采用液冷方式的電池儲能技術正逐步成為電化學儲能電站的一個重要發展方向[3-4]。

1 液冷技術優勢

1.1 空冷技術的不足

1) 集裝箱內溫度不均衡問題。空冷系統預制集裝箱體積較大,長度約為12 m。實際應用中,由于缺乏有效的風道設計,普遍存在集裝箱內各電池包之間溫度差較大的問題,尤其是遠離空調出風口的電池包與出風口處的電池包,溫差能夠達到10 ℃以上。

2) 集裝箱內凝露問題。集裝箱內空氣濕度高,存在水分冷凝問題。凝露問題在濕熱地區發生的比例較高,如國內華南地區。集裝箱內存在冷凝水,會給系統安全帶來如下影響:一是消防系統傳感器誤報警、失效,存在安全隱患;二是電池直流系統絕緣失效,引發絕緣保護動作;三是電池直流系統絕緣擊穿、拉弧,存在嚴重安全風險。為了控制凝露,需要長時間開啟空調系統進行干燥,這大幅增加了自身廠用電消耗。

3) 電池包防護等級低。風冷電池系統,需要通過電池包上的風扇帶動冷卻風流動,電池包的防護等級僅為IP 20,在西北風沙大的地區,風沙侵入,加速了電氣設備老化,降低了設備的可靠性和使用壽命。

1.2 液冷技術的優勢

1) 液冷方式換熱效果提升,有利于降低系統能耗,提升電芯壽命。相比空氣換熱,采用乙二醇水溶液作為介質的導熱系數大幅提升,因此電池包可以設計得更為緊湊,且換熱效果更好,集裝箱內各電池簇之間的溫度差可以控制在5 ℃以內,可以提升電池使用壽命。

2) 設備封閉性好,防護等級高,更適合在惡劣環境下使用。尤其在西北沙戈荒環境下使用,液冷電池包密閉性能好,能夠達到IP 67 的防護等級,集裝箱普遍達到IP 55 防護等級,能有效抵御風沙侵入,提高設備使用壽命。

3) 電氣與電池分隔設計,電氣安全性提升。不存在凝露問題,電氣安全性水平提升。

4) 提升消防安全性。液冷技術能夠實現熱失控對應電池簇的精準、定向主動水循環降溫。可以通過控制不同電池簇的冷卻液流量和溫度,實現對單一電池簇、電池包進行冷卻。2023-03-29,寧德時代公司在中國儲能大會報告中,展示了其開展的相關試驗,結果顯示冷卻水循環可以大幅降低電芯熱失控后的溫度,水循環開啟1 800 s,電芯溫度比未開啟水循環降低約50 ℃。

5) 設備能量密度提升,預制艙體積減小,方便運輸和安裝。電池預制艙可以采用20 ft (1 ft=0.304 8 m) 標 準 集 裝 箱, 尺 寸6 058 mm×2 462 mm×2 896 mm,內部可以布置10 個電池簇,每簇包含8 個電池包,標稱電量能夠到達3.2~3.7 MWh,電柜整體重量控制在35 t左右。預制艙方便運輸和安裝,能夠大幅降低現場安裝費用。

6) 占地面積小,大幅降低廠站投資成本。以3.2 ~3.7 MWh 的單個液冷集裝箱為例,占地面積僅為16.74 m2,相比原來2.5 MWh 的空冷集裝箱占地面積34.14 m2,降幅達51 %。若以100 MWh 的整個廠站考慮,占地面積降幅在35 %左右。由此,廠站征地面積可減少35 %,設備基礎、電纜相應減少,降低了項目現場施工費用,進而降低項目建設成本。

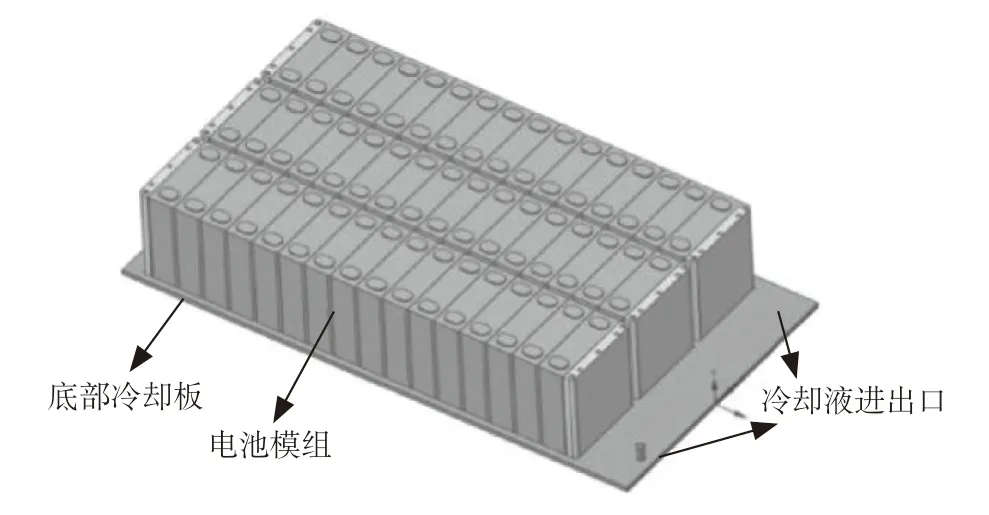

2 現有液冷電池包問題分析

經調研,國內主要的儲能電池設備生產廠家目前已商用的電池包液冷方式普遍采用簡單的大底板冷卻方式,其主要結構如圖1 所示,在電池包底部設計一個冷卻液底板,內部可以設計不同的液體流道,底板上部直接接觸電芯底部,縫隙之間為導熱膠。此種大底液冷板主要采用鋁材作為導熱金屬,內部冷卻介質主要為乙二醇水溶液,體積比為1:1。該液冷包設計能夠較好地控制集裝箱內各液冷電池包之間的溫度偏差,相比空冷方式,在控制集裝箱內整體溫度不均衡方面有較大的提升[5];且大底液冷板方案設計制造簡單,造價低,因此被電池設備制造商廣泛采用。

圖1 大底液冷板電池包結構

大底液冷板方案的不足也是明顯的,因僅有電芯底部接觸到導熱金屬板,受導熱溫度梯度的影響,電芯上部無法很好地進行換熱,導致電芯本體上部跟下部之間存在較大的溫度偏差。

基于CFD 模擬軟件Ansys 進行了電池包熱仿真,1 C 放電工況放電結束時,電池系統電芯間最大溫差可達到9 ℃,主要體現在電芯最底部與電芯最上部之間的溫差。

3 方案改進分析

3.1 優化電池包液冷方案設計

以下三種方式從傳熱角度分析,均有利于提升電芯換熱效果,提高溫度的均勻性。

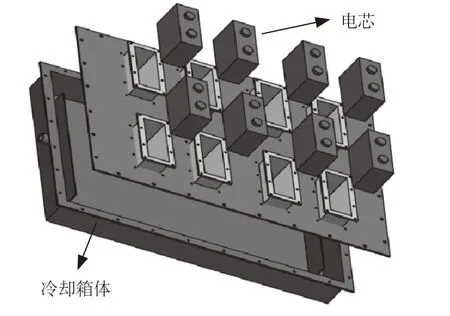

1) 采用浸沒冷卻箱方式。如圖2 所示,制作一個電池插箱,在底部箱體里充入冷卻液,液冷箱設計多個插槽,電芯放置于插槽中,邊緣可用密封膠進行密封,確保冷卻液不會從縫隙泄露。此種設計,能夠將電芯整體置于冷卻液中,冷卻效果好,電芯本體溫度均勻性好;缺點是電池包設備比較大,空間利用率不足。

圖2 浸沒冷卻箱設計模型

2) 采用液冷大底板加電芯間隔板方式。此設計方案是在原有的液冷大底板基礎上進行的改進。在原有的冷卻底板上層表面上,焊接上一排排的相同材質的金屬板,類似于換熱翅片,電芯放置于金屬板之間,可以使電芯不光底部接觸導熱金屬板,側面也能夠接觸到導熱金屬板,有助于提升換熱效果,且對于空間的利用率較高,對現有設計改造小,成本增加小,性價比較高。

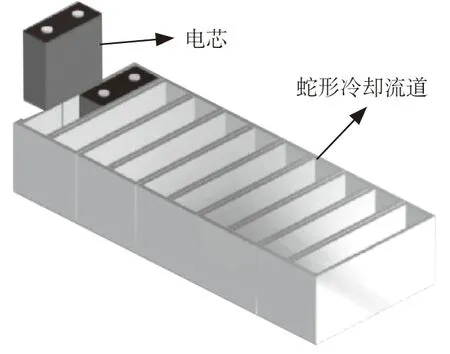

3) 采用蛇形管布置方式。如圖3 所示,設計蛇形冷卻流道,包裹住電芯四周,可以實現對電芯三個側面進行冷卻,相比單純的液冷大底板,此種設計,電芯換熱接觸面積大,換熱效果更好,電芯本體溫度均勻性好。

圖3 電池包蛇形冷卻流道設計

3.2 優化換熱材質及冷卻工質

在上述液冷方案中,可根據不同應用場景的需要,對換熱材質和冷卻工質進行優化。如要求換熱效果更好的地方,可以采用銅材替代鋁材作為換熱材質,銅的導熱系數相比鋁更高,有助于提升換熱效果。同時,對于冷卻工質,也可以根據需要,采用乙二醇水溶液、絕緣油等。

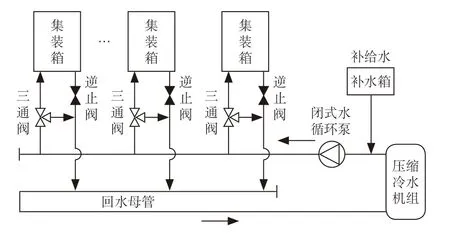

3.3 設計大容量電站集中式冷水機組

集中式冷水機組方案,如圖4 所示。以整個儲能電站為對象設計電站的集中液冷系統,采用壓縮冷水機組及閉式水循環組合成集中式液冷換熱系統,可通過調節閉式水溫度和進入每個集裝箱的閉冷水流量的方式達到穩定控制電池模塊溫度的目的。實際應用中,可根據儲能電站的容量規模、環境氣候條件,量身定制。該系統設備數量少,且方便大型化集中布置,具有投資運維成本低,換熱效率高,運行調節方便靈活,設備可靠性行高、壽命長,維護工作量少等優勢。

圖4 集中式閉式水循環系統

3.4 考慮消防功能

進行電池冷卻方案設計時,可以綜合考慮其消防功能。當單個電芯發生熱失控時,系統檢測到相關信號后,增大該電池包冷卻液流量,降低冷卻液溫度,以提升冷卻效果,控制其對相鄰電池包的影響,避免事故擴大[6]。

3.5 優化溫度測點布局和設計充放電控制算法

如上述分析,現有的液冷大底板電池包上下溫度偏差明顯,如果僅根據電池包上部的溫度測點作為電芯的溫度,則電芯下部實際溫度將低于電池包測點溫度,在低溫充電階段,容易發生充電電流過大的情況,影響電芯使用壽命。因此,一方面可以優化溫度測點布置,在電芯上下部均設計布置溫度測點,使得系統采集的溫度更好地代表電芯本體的實際溫度分布;另一方面針對目前的電池冷卻方式,可以進一步優化充放電控制算法,根據實驗數據,獲得底部溫度與上部溫度的偏差曲線,在充放電過程中,根據電芯上下溫度情況,選擇合理的充放電電流。

4 結束語

通過分析液冷電池包的特點與不足,通過CFD 技術對液冷電池包進行模擬,結果顯示電芯本體上下溫差較大。針對此問題,提出了三種液冷電池包改進方案,有助于提升電芯冷卻效果及電芯溫度均勻性。為提高大容量儲能電站的經濟性,可以設計集中式冷水機組,以充分利用規模化降成本的優勢。同時,為進一步提高預制艙的安全性,可以在冷卻系統設計中考慮消防功能,并進一步優化電池包內溫度測點布局,優化充放電控制算法。