DM-1200/10(AL)型移動(dòng)式膜分離制氮機(jī)監(jiān)控裝置研究

王繼政

(1.中煤科工集團(tuán)沈陽(yáng)研究院有限公司,遼寧 沈撫示范區(qū) 110172;2.煤礦安全技術(shù)國(guó)家重點(diǎn)實(shí)驗(yàn)室,遼寧 沈撫示范區(qū) 110172)

0 引言

煤礦開(kāi)采過(guò)程中會(huì)涌出大量瓦斯等易燃易爆氣體,極易發(fā)生火災(zāi)。可采用釋放大量氮?dú)獾姆绞浇档兔旱V工作面氧氣含量,從而實(shí)現(xiàn)防滅火的目的和效果[1-3]。DM-1200/10(AL)型移動(dòng)式膜分離制氮機(jī)可在短時(shí)間內(nèi)制備及釋放大量氮?dú)猓瑢?shí)現(xiàn)降低井下環(huán)境氧氣含量的目的,其也是實(shí)現(xiàn)防滅火的重要設(shè)備[4-6]。從DM-1200/10(AL)型移動(dòng)式膜分離制氮機(jī)的實(shí)踐應(yīng)用來(lái)看,其設(shè)備運(yùn)行的穩(wěn)定性還欠缺,針對(duì)性地設(shè)計(jì)了監(jiān)控裝置,可有效提高該制氮機(jī)的自動(dòng)化水平和運(yùn)行可靠性,實(shí)踐應(yīng)用效果理想。

1 工程概況

山西某煤礦位于山西省朔州市懷仁縣新家園鄉(xiāng),礦井1960 年投產(chǎn),核定生產(chǎn)能力為210 萬(wàn)t/a,截至2020 年底,剩余可采儲(chǔ)量2.46 億t,主采煤種為氣煤。礦井為高瓦斯礦井,水文地質(zhì)條件中等,主要開(kāi)采工藝為綜采和綜采放頂煤工藝。該煤礦2020 年全年實(shí)現(xiàn)安全生產(chǎn),完成煤炭產(chǎn)量209.03 萬(wàn)t,完成掘進(jìn)進(jìn)尺13210 m,最高單產(chǎn)24.9 萬(wàn)t,最高單進(jìn)463 m。采煤機(jī)械化程度達(dá)到100%,掘進(jìn)機(jī)械化程度為90.2%。在籍生產(chǎn)人員605 人,原煤工效13.24 t/人。全年煤炭銷(xiāo)售收入為21366.13 萬(wàn)元,實(shí)現(xiàn)利潤(rùn)93.95 萬(wàn)元。該煤礦為高瓦斯礦井,配備有中煤科工集團(tuán)沈陽(yáng)研究院有限公司的DM-1200/10(AL)型移動(dòng)式膜分離制氮機(jī),用于煤礦井下的防滅火工作。

2 DM-1200/10(AL)型移動(dòng)式膜分離制氮機(jī)

2.1 制氮機(jī)基本結(jié)構(gòu)

DM-1200/10(AL)型移動(dòng)式膜分離制氮機(jī)采用中空纖維膜分離制氮技術(shù),生產(chǎn)能力為1200 m3/h,氮?dú)鈮毫?.8 MPa,氮?dú)饧兌?8%以上。采用2 臺(tái)185 kW電機(jī)同時(shí)工作,額定電壓1140 V。該膜分離制氮裝置主要由礦用隔爆空壓機(jī)組、壓縮空氣預(yù)處理和膜分離段(制氮機(jī))構(gòu)成。礦用隔爆空壓機(jī)組由啟動(dòng)柜、油冷卻器、油氣桶、電機(jī)、空壓機(jī)主機(jī)、排污口、冷卻水入口、冷卻水出口等部件組成;壓縮空氣預(yù)處理段和膜分離段主要由防爆控制箱,顯示儀表,活性炭除油器,流量傳感器,溫度傳感器,壓力傳感器,流量調(diào)節(jié)閥,自動(dòng)排水閥,流量計(jì),后部冷卻器,電加熱器,AH、AO、AA、AX 精密過(guò)濾器,氣動(dòng)閥,放空閥,防爆電磁閥,手動(dòng)排污閥,氮?dú)馊涌冢鯕馊涌冢鋮s水入口,冷卻水出口,氮?dú)獬隹冢諝膺M(jìn)口和膜組件等組成。

該制氮機(jī)配套用MLG28.8/12.5-220G 煤礦用螺桿式移動(dòng)空氣壓縮機(jī)(MEH090008)、KXJ4-66/1140(660)ZD 制氮裝置用隔爆兼本質(zhì)安全型電控制箱(MAB180035)、RJD-25/1140(660)制氮裝置用隔爆兼增安型電加熱器(MAJ180019)、平板車(chē)、煤礦用聚乙烯絕緣編織屏蔽聚氯乙烯護(hù)套通信電纜、三環(huán)鏈、連接插銷(xiāo)、煤礦用移動(dòng)屏蔽橡套軟電纜應(yīng)有安全標(biāo)志。

2.2 工作原理

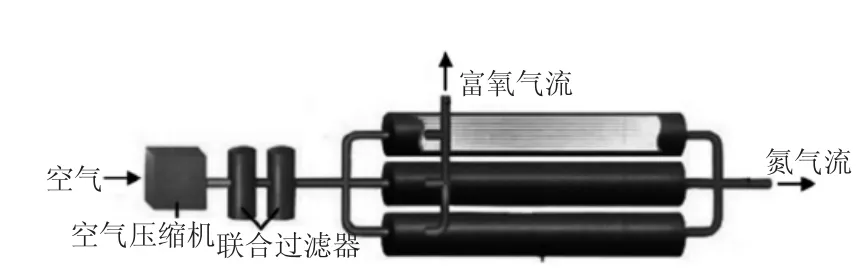

膜分離制氮技術(shù)是20 世紀(jì)80 年代高科技研究成果,屬于高分子材料科學(xué),起步較晚但發(fā)展很快。膜分離法制氮是依據(jù)氣體的“溶解擴(kuò)散理論”來(lái)實(shí)現(xiàn)氣體分離,即氧氣和氮?dú)馐紫仍谀?nèi)溶解,然后在外界能量的推動(dòng)下以不同速度向膜的低壓側(cè)擴(kuò)散,因氧、氮對(duì)于分離膜的滲透率不同,分別在膜透?jìng)?cè)和滯留側(cè)得到富集,以此來(lái)達(dá)到分離氣體制得氮?dú)獾哪康摹9ぷ髟砣鐖D1 所示。

圖1 膜分離制氮技術(shù)工作原理

2.3 特點(diǎn)及應(yīng)用情況

膜分離制氮技術(shù)具備先進(jìn)、產(chǎn)氮可調(diào)、純度高、井下移動(dòng)式、防爆產(chǎn)品、運(yùn)轉(zhuǎn)部件少、便于操作、效率高、制氬成本低的特點(diǎn),主要表現(xiàn)如下:能耗低,由于中空纖維膜表面積大,具有較高的分離系數(shù),因此能耗低;可靠性高,制氮裝置沒(méi)有運(yùn)動(dòng)部件,屬靜態(tài)運(yùn)行,只需甚少保養(yǎng),連續(xù)運(yùn)行可靠性高;增容簡(jiǎn)單,若需增加氮?dú)猱a(chǎn)量,只需增加相應(yīng)數(shù)量的膜管即可;瞬時(shí)啟動(dòng),開(kāi)、停機(jī)方便迅速,系統(tǒng)采用微機(jī)控制,自動(dòng)化程度高,操作簡(jiǎn)便;易于安裝,該機(jī)屬于分段組裝,在井下可任意移動(dòng),無(wú)須特別土建和基礎(chǔ)。

礦用膜分離制氮裝置適用于瓦斯和非瓦斯礦井自燃煤層的采空區(qū)注氮阻爆、防滅火,特別是高產(chǎn)高效的綜采、綜放工作面采空區(qū)注氮惰化防火,同時(shí)也為惰泡防滅火提供了新的氣源。膜分離制氮也被廣泛用于石油、化工、冶金及食品等工業(yè)領(lǐng)域。

3 制氮機(jī)監(jiān)控裝置的總體方案設(shè)計(jì)

為有效提高DM-1200/10(AL)型移動(dòng)式膜分離制氮機(jī)設(shè)備運(yùn)行的穩(wěn)定性,針對(duì)性地設(shè)計(jì)了監(jiān)控裝置。

3.1 監(jiān)控裝置總體結(jié)構(gòu)

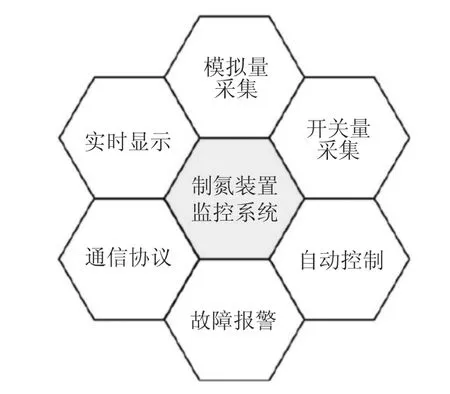

如圖2 所示為設(shè)計(jì)的制氮機(jī)監(jiān)控裝置總體方案,主要包括模擬量采集、實(shí)時(shí)顯示、通信協(xié)議、故障報(bào)警、自動(dòng)控制、開(kāi)關(guān)量采集六部分。通過(guò)安設(shè)的各類(lèi)傳感器對(duì)制氮機(jī)運(yùn)行技術(shù)參數(shù)實(shí)時(shí)采集,實(shí)時(shí)處理采集數(shù)據(jù),及時(shí)掌握設(shè)備的運(yùn)行狀態(tài),將運(yùn)行情況實(shí)時(shí)顯示在上位機(jī)顯示屏中,基于采集數(shù)據(jù)的處理結(jié)果實(shí)施對(duì)制氮機(jī)的自動(dòng)化控制,針對(duì)監(jiān)測(cè)中的故障進(jìn)行報(bào)警,提醒工作人員及時(shí)處理。

圖2 制氮機(jī)監(jiān)控裝置總體設(shè)計(jì)方案

3.2 監(jiān)控裝置主要功能

1)模擬量采集。通過(guò)安設(shè)的各類(lèi)傳感器采集制氮機(jī)運(yùn)行狀態(tài)數(shù)據(jù)信息,并將其換成為模擬量信號(hào),并將模擬量信號(hào)進(jìn)入設(shè)備PLC 控制器轉(zhuǎn)換為數(shù)字量信號(hào),進(jìn)而對(duì)數(shù)據(jù)進(jìn)行分析處理。

2)開(kāi)關(guān)量采集。開(kāi)關(guān)量信號(hào)指的通過(guò)對(duì)設(shè)備控制箱體中對(duì)應(yīng)的按鈕的操作,實(shí)施對(duì)開(kāi)關(guān)量信息的采集和傳輸,進(jìn)而實(shí)施設(shè)備的啟、停等動(dòng)作功能。

3)自動(dòng)控制。基于傳感器的監(jiān)測(cè)結(jié)果+PLC 控制器,實(shí)施制氮機(jī)工作的全自動(dòng)化控制,有效提高設(shè)備的運(yùn)行效率,實(shí)現(xiàn)無(wú)人值守。

4)通信協(xié)議。該遠(yuǎn)程監(jiān)控裝置中通信協(xié)議為RS-485 總線(xiàn),進(jìn)而來(lái)與其他設(shè)備進(jìn)行通信連接,保障數(shù)據(jù)傳輸?shù)目煽啃院头€(wěn)定性。

5)故障報(bào)警。當(dāng)采集數(shù)據(jù)中溫度、壓力、流量等指標(biāo)超限后,裝置會(huì)認(rèn)定為設(shè)備運(yùn)行存在故障,即通過(guò)聲音和燈光進(jìn)行報(bào)警,同步顯示在上位機(jī)顯示屏中,提醒工作人員及時(shí)處理。可有效提高設(shè)備故障的處理效率,提高設(shè)備運(yùn)行的可靠性。

6)實(shí)時(shí)顯示。對(duì)監(jiān)控裝置采集到的數(shù)據(jù)信息、故障信息等狀態(tài)信息同步在上位機(jī)的顯示屏中實(shí)時(shí)顯示,可直觀、及時(shí)、有效地掌握設(shè)備的運(yùn)行狀態(tài)。

4 制氮機(jī)監(jiān)控裝置的硬件設(shè)計(jì)

4.1 傳感器的選型

該制氮機(jī)監(jiān)控裝置中,需要安設(shè)傳感器對(duì)溫度、壓力、流量等參數(shù)進(jìn)行監(jiān)控。溫度傳感器選擇GWP200-C(A)礦用本安型溫度變送器(MAF160019);壓力傳感器選擇GYD60-Y2(A)礦用本安型壓力傳感器(MAF160017);流量傳感器選擇GLW50/7 礦用本安型旋進(jìn)旋渦流量計(jì)(MAK170033)。

4.2 PLC 控制器的選型與設(shè)計(jì)

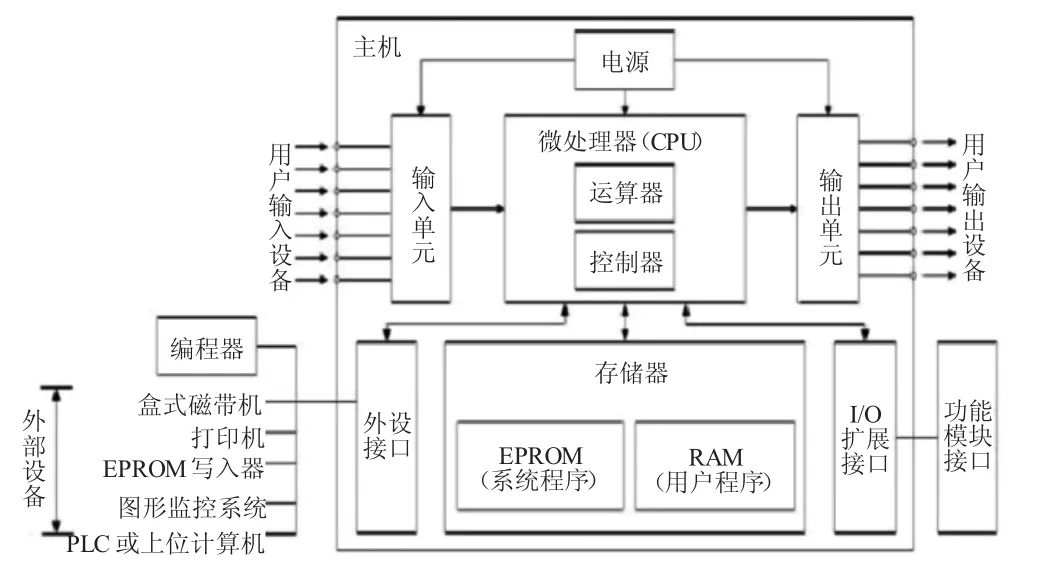

在考慮到山西某煤礦防滅火現(xiàn)場(chǎng)情況基礎(chǔ)上,監(jiān)控裝置PLC 控制器確定選擇S7-200smart 型,該控制器可以完成對(duì)設(shè)備的檢測(cè)、監(jiān)控等功能,其結(jié)構(gòu)如圖3 所示。

圖3 S7-200smart 控制器結(jié)構(gòu)示意圖

5 制氮機(jī)監(jiān)控裝置的軟件設(shè)計(jì)

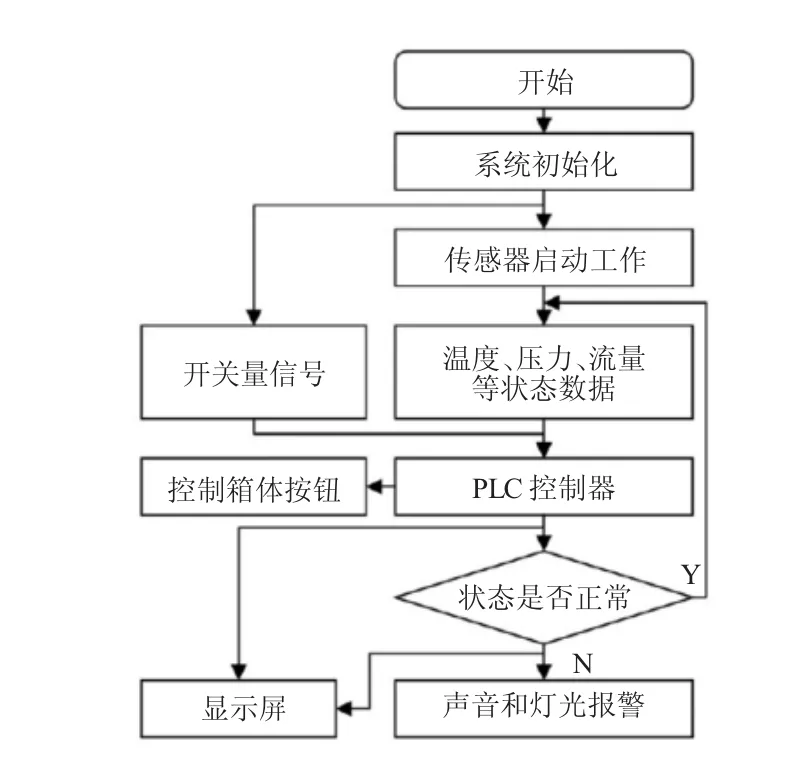

制氮機(jī)監(jiān)控裝置軟件程序如圖4 所示。監(jiān)控裝置運(yùn)行后,第一步對(duì)各裝置設(shè)置進(jìn)行歸零,檢測(cè)裝置是否正常運(yùn)行;第二步啟動(dòng)傳感器開(kāi)始工作;第三步對(duì)監(jiān)測(cè)的數(shù)據(jù)進(jìn)行處理后實(shí)時(shí)顯示;第四步實(shí)施設(shè)備的自動(dòng)化運(yùn)行及故障處理。

圖4 制氮裝置監(jiān)控系統(tǒng)軟件程序

6 實(shí)踐應(yīng)用及效果分析

DM-1200/10(AL)型移動(dòng)式膜分離制氮機(jī)按以上方案完成監(jiān)控裝置的改造安裝和調(diào)試后,設(shè)備在山西某煤礦防滅火工作中進(jìn)行了實(shí)踐應(yīng)用。從2021 年5月至今,DM-1200/10(AL)型移動(dòng)式膜分離制氮機(jī)及其監(jiān)控裝置運(yùn)行穩(wěn)定,可以實(shí)現(xiàn)對(duì)制氮機(jī)運(yùn)行過(guò)程狀態(tài)數(shù)據(jù)的自動(dòng)采集并進(jìn)行自動(dòng)控制,有效提高了制氮機(jī)運(yùn)行的可靠性和穩(wěn)定性,為該煤礦防滅火工作提供了保障,為實(shí)現(xiàn)該煤礦高產(chǎn)高效安全開(kāi)采奠定了基礎(chǔ)。