輪胎結構設計自主工業(yè)軟件開發(fā)與案例介紹

郭會強,盧宇源,張 然,左文杰

(1.吉林大學 數(shù)學學院,吉林 長春 130012;2.中國科學院長春應用化學研究所,吉林 長春 130021;3.吉林大學 機械與航空航天工程學院,吉林 長春 130022)

輪胎是車輛與地面接觸的唯一部件,與汽車的安全性能息息相關。早期輪胎結構設計技術主要以經(jīng)驗為主,為了檢驗設計方案是否合理,需要不斷“試錯”,研發(fā)費用高昂且周期漫長[1]。在最近幾十年里,得益于非線性有限元理論和計算機軟硬件的發(fā)展,國內外輪胎企業(yè)已將有限元仿真技術作為輪胎開發(fā)的重要手段,可以減少或取代部分輪胎試驗,降低研發(fā)費用,縮短研發(fā)周期[2-4]。但在輪胎有限元復雜工況仿真分析中,建模效率與求解精度的研究仍是重中之重。

輪胎有限元建模與靜態(tài)性能分析的復雜性主要來自于近似不可壓縮橡膠材料的非線性、結構大變形引起的幾何非線性、輪胎與輪輞的接觸非線性等數(shù)學與力學問題[5]。國內輪胎企業(yè)主要借助Abaqus和Ansys等通用商業(yè)有限元軟件評價輪胎結構的性能[6-9],但是還沒有對輪胎各種復雜工況形成一個專有的快速求解策略。

本研究旨在開發(fā)專用于數(shù)字化輪胎結構設計的軟件,按照自主開發(fā)核心算法、高效集成第三方軟件、面向工業(yè)應用的原則,實現(xiàn)輪胎材料本構關系曲線擬合、幾何參數(shù)化建模、簾線增強橡膠有限元建模以及輪胎的充氣和接觸分析。以1270×455 R22航空子午線輪胎充氣分析為例,將計算結果與商業(yè)軟件計算結果進行對比,驗證所開發(fā)軟件的計算精度。

1 材料本構關系曲線擬合

通過有限元方法對輪胎性能進行仿真預測的準確性高度依賴于材料模型的有效性,各種橡膠類材料的建模需要選擇合適的應變能密度函數(shù),并根據(jù)試驗數(shù)據(jù)確定函數(shù)的材料參數(shù)。描述橡膠類材料應變狀態(tài)的試驗主要包含單軸拉伸、等雙軸拉伸、純剪切和體積壓縮試驗,其中,體積壓縮試驗用于測量表征彈性體近似不可壓縮性質的材料參數(shù),另外3種試驗用于測量表征材料變形應變能密度函數(shù)的參數(shù)。

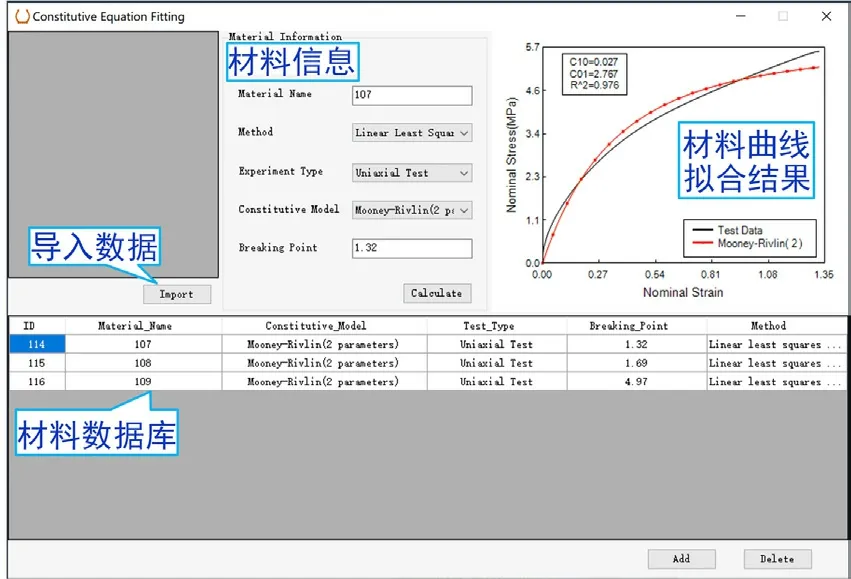

圖1所示為材料應力-應變本構關系曲線擬合軟件界面。

圖1 材料本構關系曲線擬合軟件界面

通過該軟件可以擬合得到Neo-Hookean,Mooney-Rivlin,Yeoh和Ogden模型的材料參數(shù)。首先需要導入試驗數(shù)據(jù),在材料信息模塊設置試驗數(shù)據(jù)類型,然后選擇所需要擬合的本構模型,最后選擇擬合曲線的方法即可,包含最小二乘法和Levenberg–Marquardt方法。計算完成后,軟件界面右側會顯示出材料的擬合曲線以及本構模型的材料參數(shù),結果信息可以添加到建立好的材料數(shù)據(jù)庫中,便于數(shù)據(jù)的保存以及重復利用。

2 輪胎幾何參數(shù)化建模

與斜交輪胎相比,子午線輪胎具有生熱低、質量小和翻新率高等優(yōu)點,然而,子午線輪胎結構復雜,有限元建模非常困難,需要花費大量時間建立幾何模型。本研究提出一種通過16個輪胎結構參數(shù)快速建立子午線輪胎幾何模型的方法,同時,可通過修改23個輪廓設計參數(shù)對截面輪廓進行微調,縮短輪胎的研發(fā)周期,促進子午線輪胎自主設計能力的提升。

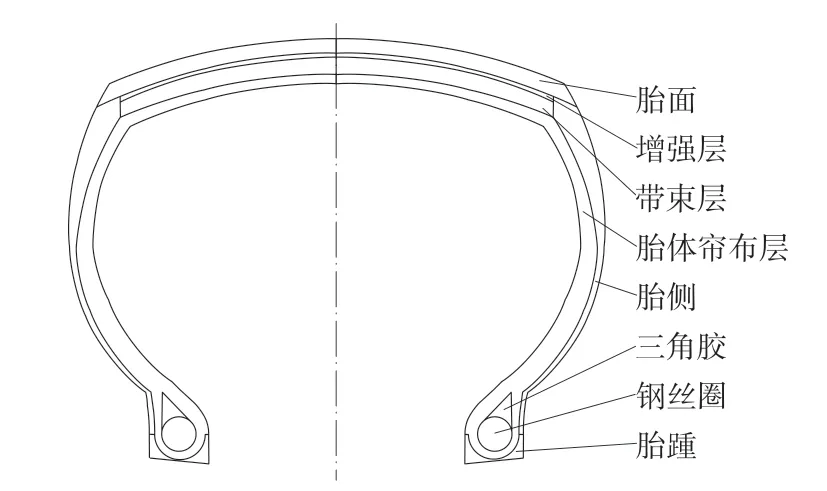

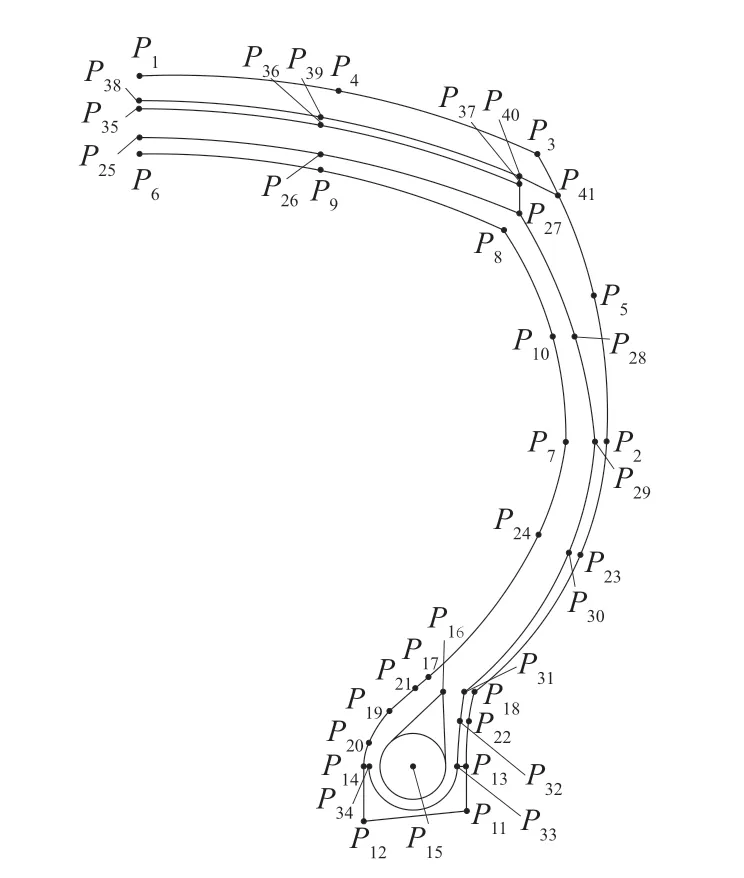

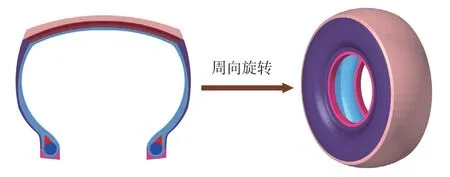

三維輪胎幾何模型可由二維截面模型繞輪胎中心軸旋轉1周得到。輪胎截面是對稱結構,可根據(jù)一側結構(輪胎半截面)對稱得到另一側結構。為了得到子午線輪胎的三維幾何模型,需要首先建立輪胎半截面幾何輪廓,主要包含截面外輪廓以及鋼絲圈、三角膠、胎體簾布層、帶束層、增強層與胎面各組件的幾何輪廓,如圖2所示。

圖2 輪胎截面示意

在進行參數(shù)化建模之前,首先需要確定的16個輪胎結構參數(shù)為:輪胎最大直徑(Φverticle)、輪輞直徑(Φrim)、鋼絲圈直徑(Φbead)、輪胎截面最大寬度(Wmax)、氣密層厚度(TIL)、胎側厚度(TSideWall)、胎圈錐度(Ataper)、輪輞寬度與截面寬度之比(Wratio)、胎面厚度(Ttread)、胎踵橫向厚度(THealH)、胎踵縱向厚度(THealV)、增強層厚度(TPP)、胎體簾布層厚度(TCP)、帶束層厚度(TBP)、三角膠頂點與鋼絲圈圓心的橫向距離(DapexH)和三角膠頂點與鋼絲圈圓心的縱向距離(DapexV)。

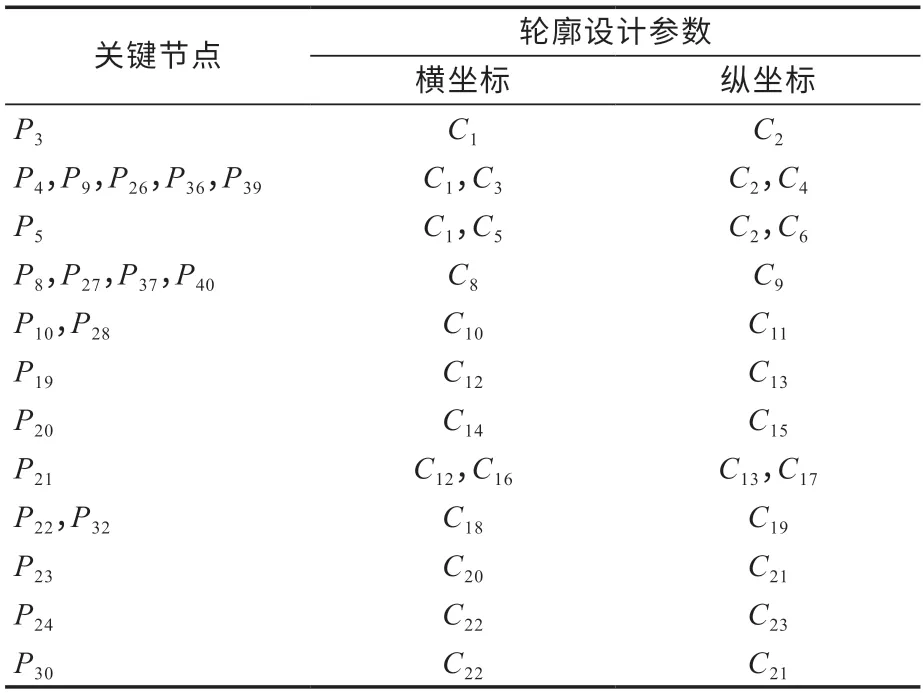

圖3所示為輪胎的半截面幾何輪廓及主要節(jié)點,輪廓的設計參數(shù)C1—C23主要用于調整輪廓關鍵點的坐標位置(其中C7表示胎側厚度)。輪廓關鍵點與輪廓設計參數(shù)的關系如表1所示。對于不同的輪廓點,只需修正相應的設計參數(shù)即可實現(xiàn)輪胎截面幾何輪廓的微調,使其滿足設計需求。

表1 輪廓關鍵點與輪廓設計參數(shù)的關系

圖3 輪胎半截面幾何輪廓及主要節(jié)點

由于輪胎簾布是層貼在一起的,即簾線應等距分布在所內埋的橡膠區(qū)域,依據(jù)此特點可分別在胎體簾布層、帶束層和增強層建立簾線模型。二維模型繞輪胎中心軸旋轉1周可得到三維輪胎有限元模型,如圖4所示。

圖4 三維輪胎有限元模型生成示意

3 有限元建模

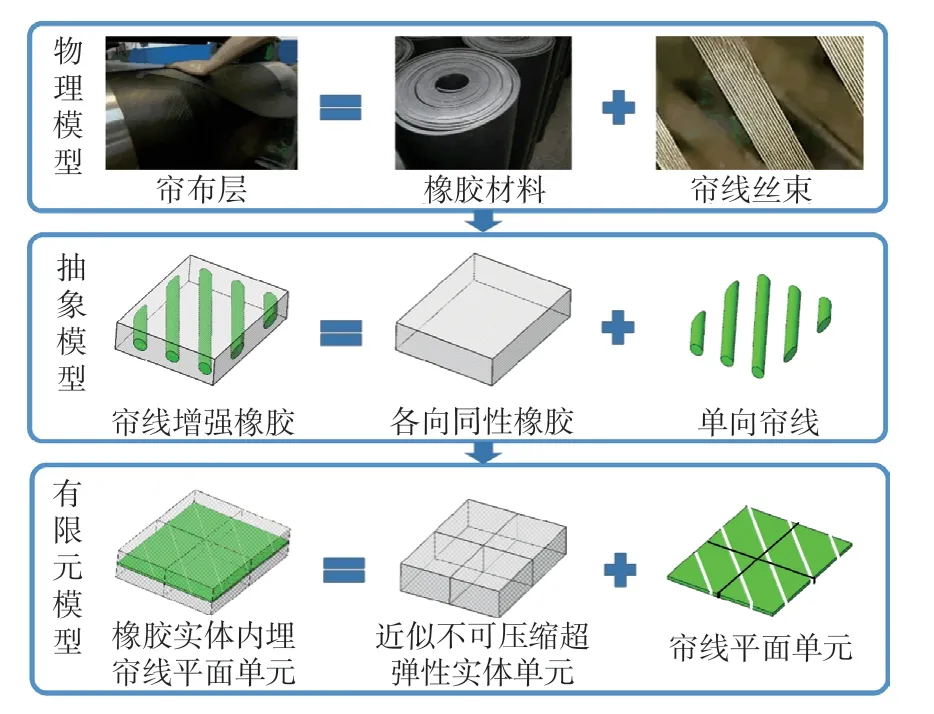

輪胎是由簾線增強橡膠為主制成的復合材料結構,簾線增強橡膠是以天然橡膠或合成橡膠作為基體、以聚合物纖維(人造絲、錦綸、聚酯、芳綸等)為增強材料,按一定排列方式組合而成的復合材料。在保證基體超彈性特點的同時,兼具增強材料高模量、高強度的特點。圖5示出簾線增強橡膠復合材料結構的有限元建模方案。首先將橡膠結構和簾線絲束結構分別抽象為三維實體結構和單向受拉的簾線結構,然后將單向簾線結構等效為平面結構,分別采用近似不可壓縮超彈性實體單元和簾線平面單元進行網(wǎng)格劃分,并建立橡膠實體單元與簾線平面單元間的內埋約束關系,最終得到橡膠實體內埋簾線平面單元,用于簾線增強橡膠有限元模型分析。

圖5 簾線增強橡膠復合材料結構有限元建模示意

簾線增強橡膠的有限元方程是根據(jù)第二Piola-Kirchhoff應力和Lagrange應變推導的。對于近似不可壓縮超彈性橡膠實體單元,采用2參數(shù)Mooney-Rivlin模型描述材料本構關系,利用體積模量描述材料的近似不可壓縮性,最后采用經(jīng)典的三場混合變分原理進行有限元推導。對于簾線平面單元,將簾線視為單向拉伸不可壓縮的線彈性材料,推導其在發(fā)生大變形時的有限元方程即可。

4 工業(yè)軟件開發(fā)

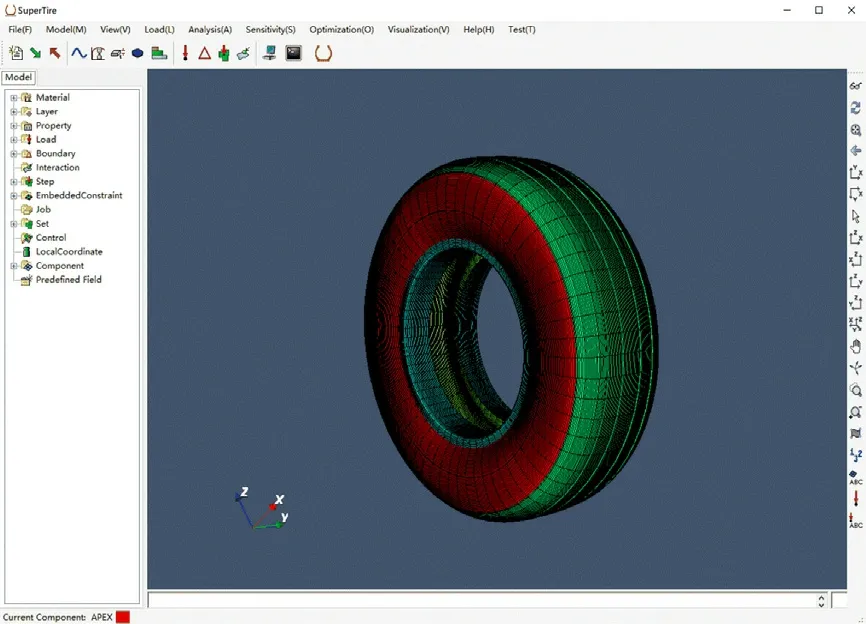

基于微軟開發(fā)環(huán)境,使用C#編程語言,采用面向對象的程序設計方法建立近似不可壓縮超彈性橡膠五面體、六面體實體單元以及內埋簾線平面單元等類庫,最終實現(xiàn)輪胎的充氣分析。圖6所示為本課題組開發(fā)的SuperTire軟件主界面。參考Abaqus軟件,設計了輪胎有限元建模以及充氣分析界面。

圖6 SuperTire軟件用戶主界面

軟件各窗體的主要功能如下。(1)材料窗體:設置單元的材料信息(線彈性、超彈性);(2)屬性窗體:設置單元屬性(實體單元、簾線平面單元);(3)組件信息窗體:為模型各個組件賦予材料及單元屬性;(4)鋪層窗體:設置簾線尺寸參數(shù)及鋪層信息;(5)內埋約束窗體:設置橡膠組件與內埋簾線組件的內埋約束;(6)載荷邊界窗體:設置有限元模型的力邊界條件;(7)位移邊界窗體:設置有限元模型的位移邊界條件;(8)相互作用窗體:設置物體間的接觸信息;(9)分析步窗體:設置每一個分析步的類型及邊界條件;(10)創(chuàng)建任務窗體:設置求解類型;(11)提交任務窗體:提交工作任務及查看結果。

5 算例驗證

5.1 航空輪胎有限元建模

以1270×455 R22普利司通航空子午線輪胎[見圖7(a)]為研究對象,分別采用Abaqus軟件和SuperTire軟件進行輪胎充氣分析。

首先,測量輪胎的基本尺寸,得到輪胎的16個結構參數(shù):Φverticle1 270 mm,Φrim580 mm,Wmax455 mm,Φbead32 mm,Ttread14 mm,TPP4 mm,TCP6 mm,TBP12 mm,TIL2 mm,TSideWall8 mm,THealH10 mm,THealV4 mm,DapexH14 mm,DapexV36 mm,Ataper5°,Wratio0.7。

然后,對其余23個輪廓設計參數(shù)進行微調,最終繪制出輪胎的截面幾何模型,如圖7(b)所示。

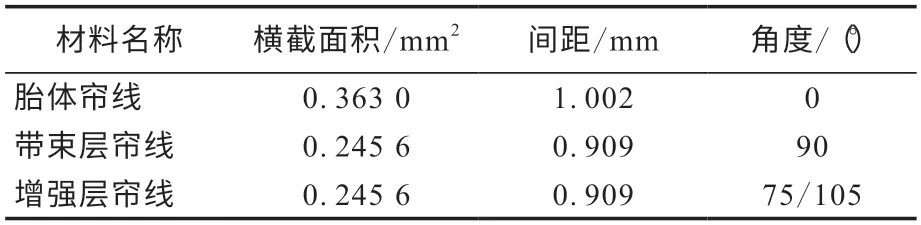

各組件內部簾線等距排列,其中增強層位于胎冠部位,包含2層簾線,帶束層和胎體分別包含6層和4層簾線,層與層之間按一定角度交叉鋪設。簾線結構參數(shù)如表2所示。

表2 簾線結構參數(shù)

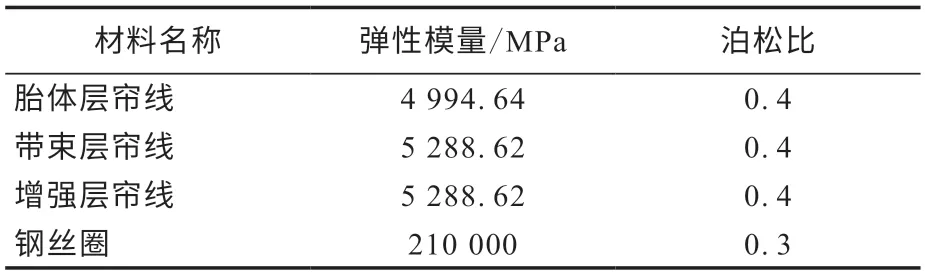

通過材料本構關系擬合軟件擬合得出的航空輪胎材料參數(shù)見表3和4,其中,G10,G01和K分別為表征橡膠材料本構模型的材料系數(shù)和體積模量。鋼絲圈和簾線為線彈性材料,三角膠、胎面等均為超彈性橡膠材料。

表4 簾線及鋼絲圈材料擬合參數(shù)

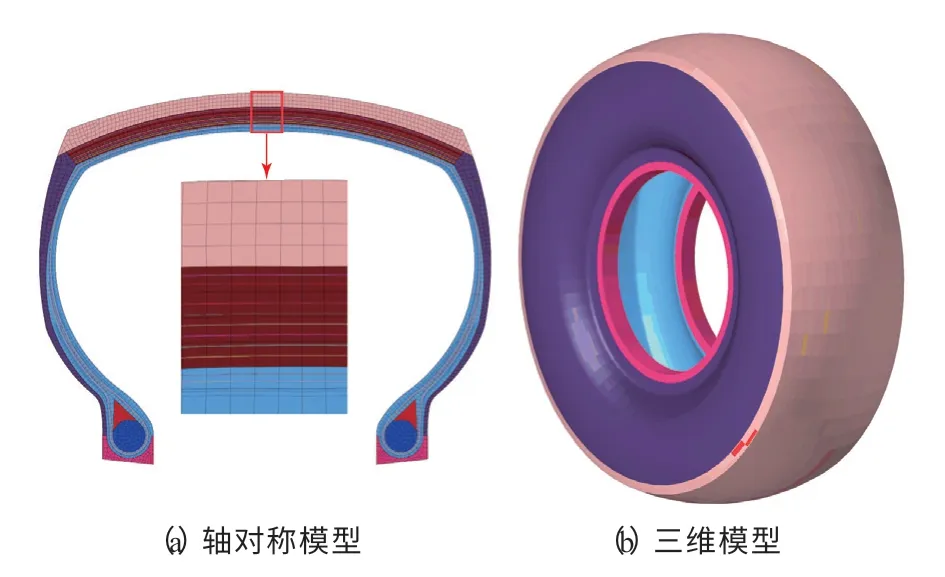

在進行有限元分析前需要對航空輪胎二維幾何模型進行網(wǎng)格劃分,進而將連續(xù)體結構離散化。利用四邊形單元和三角形單元對輪胎斷面的橡膠體進行網(wǎng)格劃分,采用一維單元對簾線進行劃分,輪胎的軸對稱模型有限元網(wǎng)格如圖8(a)所示。然后,將二維橡膠基體和簾線單元繞輪胎中心軸旋轉生成三維橡膠體單元與簾線平面單元,如圖8(b)所示。

圖8 航空輪胎結構網(wǎng)格劃分模型

在建立的輪胎簾布層三維有限元模型中,六面體和五面體橡膠單元均內埋有四節(jié)點簾線平面單元。輪胎三維有限元模型共包含40.5萬個單元、42.6萬個節(jié)點、127.8萬個自由度。

5.2 航空輪胎充氣分析

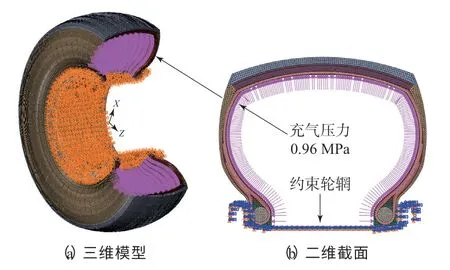

為了驗證所開發(fā)軟件的計算精度,分別采用SuperTire軟件和Abaqus軟件對航空輪胎進行充氣分析,充氣壓力設置為0.96 MPa。充氣分析時考慮了輪胎與輪輞的接觸相互作用,對輪輞施加固定約束,對輪胎內表面施加均布壓力,充氣工況如圖9所示。用于求解航空輪胎充氣分析的電腦配置為:處理器 Intel Core i9-10900,內存 64G,CPU核數(shù) 10,CPU線程 20。

圖9 航空輪胎充氣工況示意

通過SuperTire軟件和Abaqus軟件計算得到的輪胎合位移云圖如圖10所示,簾線的合位移云圖如圖11所示。

圖10 輪胎合位移云圖

從圖10和11可以看出,通過Abaqus軟件和SuperTire軟件計算所得云圖的變化趨勢基本一致,位移誤差不超過0.48%,驗證了所開發(fā)軟件的計算精度。

6 結論

本研究開發(fā)的數(shù)字化輪胎結構設計軟件實現(xiàn)了輪胎材料本構關系曲線擬合和幾何參數(shù)化建模功能,建立了輪胎簾線增強橡膠的有限元模型,完成了輪胎結構的充氣分析。通過與商業(yè)軟件計算結果對比,驗證了所開發(fā)軟件的計算精度。