385/95R25工程機械子午線輪胎的設計

程 超,張 甲,張 鵬,朱仕翻,龍云山,黃 勛

(貴州輪胎股份有限公司,貴州 貴陽 550008)

當前,隨著社會的發展,城市基礎建設、建筑、鐵路及公路建設等領域發展迅速,高速吊車的用途越來越廣,高速吊車產業發展突飛猛進,并向智能化、科技化和綠色化發展。終端客戶為了滿足市場高強度的作業現狀,對車輛性能的要求也越來越高。

在車輛輪胎方面,高速吊車用系列輪胎在市場終端使用時面臨三方面要求:不斷提高輪胎的耐磨性能、進一步提高產品的性價比、降低終端用戶的成本投入。此外,客戶對輪胎花紋的不規則磨損(偏磨)性能也提出了較高的要求,但偏磨這一使用表象在高速吊車系列產品中普遍存在,與車輛本身的調校、行駛模式等因素有關,所有輪胎品牌都會發生,目前只能改善,不能完全消除。再者,高速吊車作業模式較為特殊,場地經常不固定,隨時需要快速機動,所以對輪胎的高速性能要求也非常高,因此對輪胎的整個胎體,特別是胎圈性能,以及冠部性能要求較高,相對而言發生病象的風險也較大,因此對胎圈及胎冠性能設計亦有很高的要求。

本工作對高速吊車用385/95R25工程機械子午線輪胎進行設計開發,以滿足客戶對高耐磨、高性價比、高機動性的需求,為終端用戶創造更高價值。

1 技術要求

通過查閱國家化學工業標準2018、美國輪胎輪輞標準協會標準(TRA—2018)、歐洲輪胎輪輞技術組織標準手冊(ETRTO—2018)等相關資料,確定385/95R25工程機械子午線輪胎的技術參數如下:標準輪輞 10.00/1.5,充氣外直徑(D′)1 368(1 347~1 391)mm,充氣斷面寬(B′)385(368~406)mm,速度級別 G級,輪胎最高速度

90 km·h-1,標準充氣壓力 900 kPa,單胎標準負荷 6 000 kg,胎面花紋 徑向塊狀、周向線性條狀,作業類型 全地形高速機動。

2 結構設計

2.1 外直徑(D)和斷面寬(B)

結合該車型目前市場實際使用需求,以及結合車型全驅全轉功能特點。以平衡輪廓理論作為數學模型,以經典力學原理作為架構,并通過有限元對其進行模擬分析。最終優化得出D為1 365 mm、B為385 mm,該結果滿足工程機械輪胎模具尺寸和輪胎產品的標準要求。

2.2 行駛面寬度(b)和弧度高(h)

輪胎行駛面直接接觸作業路面,b以及h會影響輪胎在運動狀態下的穩定性和耐磨性能,特別是不規則磨損及偏磨表象。該類型輪胎本身作用工況復雜,全地形全路面作業,輪胎的抓著穩定性、耐磨性能、高速性能等均為關鍵性能指標。在設計中,本著增大輪胎接地面積以及提升抓著性能的原則,b取320 mm,h取10 mm。通過優化設計,可以使輪胎運動狀態下的接地面積增大,使得輪胎花紋單位接地壓力分布更加均勻、合理,耐磨性能得到優化提升[2],同時高速性能也得到提高。

2.3 胎圈著合直徑(d)和著合寬度(C)

該系列輪胎主要采用無內胎裝配方式,d設計主要根據輪輞的尺寸確認。為確保輪胎與輪輞配合緊密,以獲得良好的保氣性能,并能夠提高胎圈部位的剛性支撐,同時能夠很好地裝卸輪胎,輪胎與輪輞采用過盈配合,即d取630 mm;C采用加寬12.7 mm(0.5英寸)設計(C通常要大于輪輞寬度0.5~1英寸),即C取266.7 mm。

2.4 斷面水平軸位置(H1/H2)

輪胎設計中,H1/H2的取值關系到胎圈、胎肩耐久疲勞失效模式,并且斷面水平軸位置均需要與輪胎斷面的最寬點相匹配,該部位是輪胎斷面中最薄、屈撓變形最大的區域,對于輪胎性能起到關鍵作用。該工程機械子午線輪胎的負荷較高、速度較快,H1/H2一般取0.80~0.95。本次設計中,H1/H2取0.88[3],可以避免傳統輪胎H1/H2取值不合理問題,即H1/H2取值過大,會導致輪胎胎肩受力集中,使胎肩出現早期失效;H1/H2取值過小,會導致胎圈受力集中,使胎圈出現早期失效。兩種表現均會造成輪胎的胎肩、胎圈出現因應力集中而過度疲勞,最終導致輪胎性能失效。

輪胎有限元模擬接地印痕及輪胎輪廓分別如圖1和2所示。

圖2 輪胎輪廓示意

2.5 輪胎花紋

該類輪胎匹配車型為高速吊車,作業路況是全地形、綜合工況。一般車輛在作業時,都處于非鋪裝惡劣工況環境中;但在轉場機動時,則會在公路上快速機動。輪胎的抓著性能、散熱性、高速性能、自潔能力以及磨耗壽命必須首要考慮,既要保證輪胎在惡劣工況下具有較高的抗切割、抗刺扎性能以及良好的驅動、操控性能,又要滿足在高速機動下的高速性能、耐磨性能以及不規則磨耗等,最終提高輪胎的綜合使用壽命。鑒于該輪胎在特定的環境下作業,通常應滿足以下條件:(1)具有良好的抓著性能;(2)具有較好的高速性能;(3)抗濕滑和耐磨性能好;(4)花紋溝不夾帶泥沙和石子,有較好的自潔性;(5)具有較強的抗切割和抗崩花掉塊能力,不裂口[2-3]。設計當中,以傳統斜交輪胎花紋為設計基礎,花紋采用中間徑向塊狀、邊塊周向線性條狀形式,花紋深度設計為23 mm,采用等節距設計,花紋周節數為50,花紋飽和度為65%。

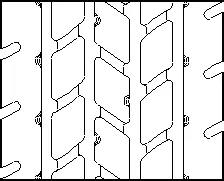

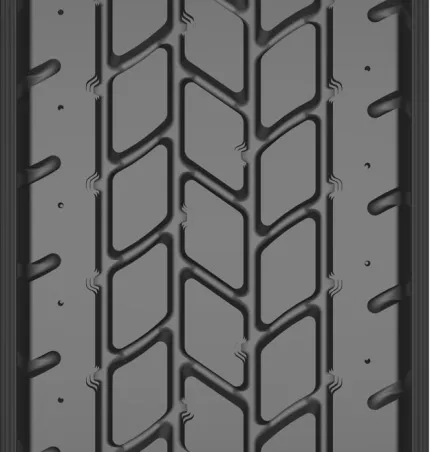

輪胎花紋展開圖和三維圖分別見圖3和4。

圖3 輪胎花紋展開圖

圖4 輪胎花紋三維圖

3 施工設計

3.1 胎面

鑒于該類輪胎作業工況的特殊性,以及結合國內外市場的該類車型輪胎使用案例。胎面采用熱喂料、冷喂料雙復合擠出工藝,上層膠選用抗刺扎、抗切割、高耐磨及相對低生熱的配方,從而保證輪胎在該類工況下的綜合使用性能;下層膠著重考慮在高速情況下的生熱及熱聚問題,以及與帶束層之間的剛度匹配過渡等要素,優先考慮低生熱配方,以有效抑制輪胎在作業狀態下的生熱及熱聚現象,同時使胎面與帶束層間形成良好的過渡。

3.2 帶束層

帶束層的設計決定輪胎性能及使用質量。帶束層設計應保證其與胎體進行合理的應力分配,以提高輪胎的高速性能、耐磨性能、抗刺扎以及操縱穩定性等。本次設計選擇了4層帶束層結構,其中1#—3#帶束層采用3+9+15×0.22+0.15HT鋼絲簾線,4#帶束層采用高延伸的3×7×0.22HE鋼絲簾線。帶束層安全倍數為6.0,滿足標準要求。

3.3 胎體

全鋼子午線輪胎的胎體主要由各類鋼絲骨架材料組成,在輪胎應用時起承載負荷的關鍵作用,同時直接關聯輪胎的剛度性能、扭轉性能以及舒適性等,對輪胎的綜合功能性、安全性、體驗舒適性產生直接的影響。本次設計考慮到輪胎本身的功能性、安全性和使用體驗性要求,經綜合分析和參數確認,胎體采用3+9+15×0.22W鋼絲簾線。胎體安全倍數為6.2,滿足標準要求。

3.4 胎圈

對胎圈部位進行力學分析可知,胎圈既要承受輪胎行駛中的制動力矩、離心力,又要承受輪輞的過盈力。此外,該系列輪胎在實際使用時出現氣壓維護不當的風險較高,在低氣壓情況下運行,胎圈部位會存在應力集中而疲勞破壞風險;氣壓過高又會使其安全倍數降低。再者,特別是該輪胎在G級速度下行駛時,高頻率轉動下的胎圈應力疲勞失效需要充分分析。綜上所述,本次胎圈設計保留了傳統工程機械輪胎的六角形鋼絲圈結構,但對其中鋼絲、覆膠鋼絲的直徑以及鋼絲根數進行了調整,即鋼絲直徑、覆膠鋼絲直徑分別為1.83和2.1 mm,鋼絲根數為95。胎圈安全倍數為6.3,滿足標準要求。

3.5 成型

成型是產品制造過程中的關鍵工序,成型精度直接決定產品性能的穩定性,因此成型工序是輪胎制造過程中需要關鍵控制的環節。首先,必須考慮施工方案的可行性、有效性、便捷性,施工方案必須結合實際現場過程能力情況,盡可能考慮步序防差錯,并盡可能實現自動化控制,減少人員主觀干預引起的產品質量波動。另外,在保證產品制造過程質量的情況下提高生產效率,盡可能減少生產過程中的浪費,降低操作人員的勞動強度。本次設計采用一次法成型機成型[3],可以一次性完成單個輪胎的生產流程,具有較高的生產效率。此外一次法成型機的應用可以避免人工模式下的一些質量問題,如人工不規范操作導致胎坯質量受損等。

3.6 硫化

鑒于以往蒸鍋硫化模式下模腔內易積水,以及熱效率相對低的情況。本次設計采用單模熱板式硫化機,硫化條件為:內溫(170±3)℃,二次水壓力(2.7±0.1)MPa,一次水壓力(0.6±0.02)MPa,熱板溫度(150±3)℃,模套溫度(160±3)℃,總硫化時間 85 min。硫化過程中無過硫和缺膠等問題。

4 成品性能

4.1 外緣尺寸

成品輪胎外緣尺寸按照GB/T 521—2012《輪胎 外緣尺寸測量方法》測量。安裝在標準輪輞上的輪胎在標準充氣壓力下的D′和B′分別為1 368和388mm,均符合國家標準要求。

4.2 耐久性能

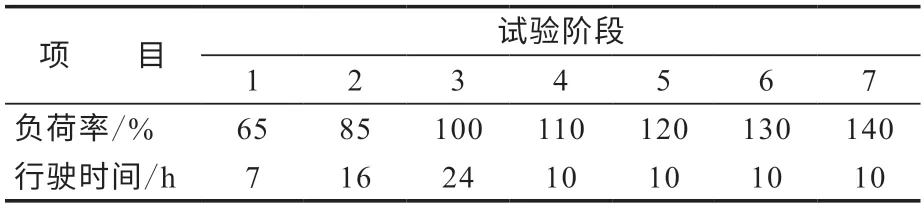

按照GB/T 30193—2013《工程機械輪胎耐久性試驗方法》并結合企業測試標準進行耐久性能試驗,試驗條件如表1所示。

表1 成品輪胎耐久性能試驗條件

試驗按照國家標準要求完成前3個階段測試后,達到47 h輪胎無損壞失效,再按照企業標準要求繼續測試至第7階段結束,累計行駛時間87 h輪胎無損壞失效。經測試,輪胎的耐久性能達到企業標準要求,遠超國家標準要求。

5 結語

本設計385/95R25工程機械子午線輪胎的充氣外緣尺寸達到國家標準要求,耐久性能滿足企業標準要求,并遠高于國家標準要求,輪胎性能得到重大突破,性能指標上了一個新臺階。該輪胎投入市場后,使用效果較好,大大降低了輪胎早期胎圈及胎冠失效損壞的風險。該輪胎為高速吊車市場提供了優異的輪胎解決方案,性價比較高,得到終端客戶一致的高度認可,主機配套及后市場占有率不斷增大,主機廠還提出專供要求,為終端用戶創造了更高價值,為公司帶來了較高的經濟效益。