氣動調節閥振動試驗與結構響應分析

張孫力

摘要:調節閥作為重要的流體調節裝置,其在設計與使用中的可靠性對于系統的安全運行至關重要。文中針對氣動調節閥開展振動試驗,采用掃頻和定頻振動方式,檢驗閥門的抗振能力。并結合模態與諧響應仿真分析方法,對氣動調節閥不同結構的響應特性進行研究,得到諧振時閥門的危險部位在閥蓋的頸部和閥體的法蘭端部,并提出優化建議,改進后氣動調節閥的最大應力顯著減小,有效提高了抗振性能和使用壽命。

關鍵詞:氣動調節閥;振動試驗;諧振應力;疲勞強度

Vibration Test and Structural Response Analysis of a Pneumatic Regulating Valve

ZHANG Sunli

(1 Fujian Special Equipment Inspection and Research Institute,Fuzhou 350008,Fujian, China)

(2 National Quality Inspection and Testing Center of Valve Products(Fujian),Quanzhou 362800,Fujian, China)

Abstract: As an important fluid regulating device, its reliability in design and use is very important to the safe operation of the system. The vibration test is carried out for a pneumatic regulating valve using sweep frequency and fixed frequency vibration methods to test the valve's ability to withstand vibration. Combined with the modal and harmonic response simulation analysis method, the response characteristics of different structures of pneumatic control valve were studied. The dangerous parts of the valve are found at the neck of the valve cover and the flange end of the valve body during resonance, and optimization suggestions are put forward. The maximum stress of the improved pneumatic control valve is significantly reduced, and the anti-vibration performance and service life are effectively improved.

Key Words: Pneumatic control valve;? Vibration test;? Resonant stress;? Fatigue strength

0引言

調節閥作為管道系統的控制元件,通過電動或氣動等方式帶動閥門動作,改變流量、壓力、溫度、液位等參數,滿足了冶金、能源、化工、石油、軍事、水利等各行業的應用需求[1]。隨著實際應用工況的復雜化,調節閥在廣泛應用的過程中,振動問題逐漸凸顯。調節閥的振動會帶來閥門及其執行機構的損壞,影響管路系統的正常運行,嚴重的還會造成介質泄漏等系列問題[2]。因此,對調節閥開展振動試驗和相關振動研究對于產品實際工作中的可靠應用十分重要。

文中采用試驗方法結合仿真分析對氣動調節閥進行振動研究。采用掃頻和定頻振動方式,檢驗閥門的抗振能力,結合模態與諧響應仿真分析方法,對氣動調節閥不同結構的響應特性進行研究,得到諧振時閥門的危險部位,優化后有效提升調節閥的抗振性能和使用壽命。研究結果可為調節閥的設計與優化提供參考,提高國產調節閥設計和使用的可靠性。

1 結構振動基礎理論

調節閥振動特性研究就是研究結構在不同持續頻率的周期載荷作用下產品的響應特性[3]。將復雜的振動系統簡化為彈簧振子系統,它的動力學方程為[4]:

這個方程的解分兩部分:通解和特解。通解為阻尼系統的自由振動的響應,該響應隨時間衰減,稱為瞬態響應,特解為強迫振動的響應,該響應不隨時間衰減,也叫穩態響應。振動試驗就是求解強迫振動響應的試驗。

2 振動試驗

當外界的激勵頻率接近或等于閥門的固有頻率時,閥門才發生共振現象。共振時,結構或材料發生大幅度的振動,這將導致閥門使用壽命降低,甚至帶來結構失效。因此,調節閥設計和使用要盡量避免共振,提高調節閥在系統中的可靠性。

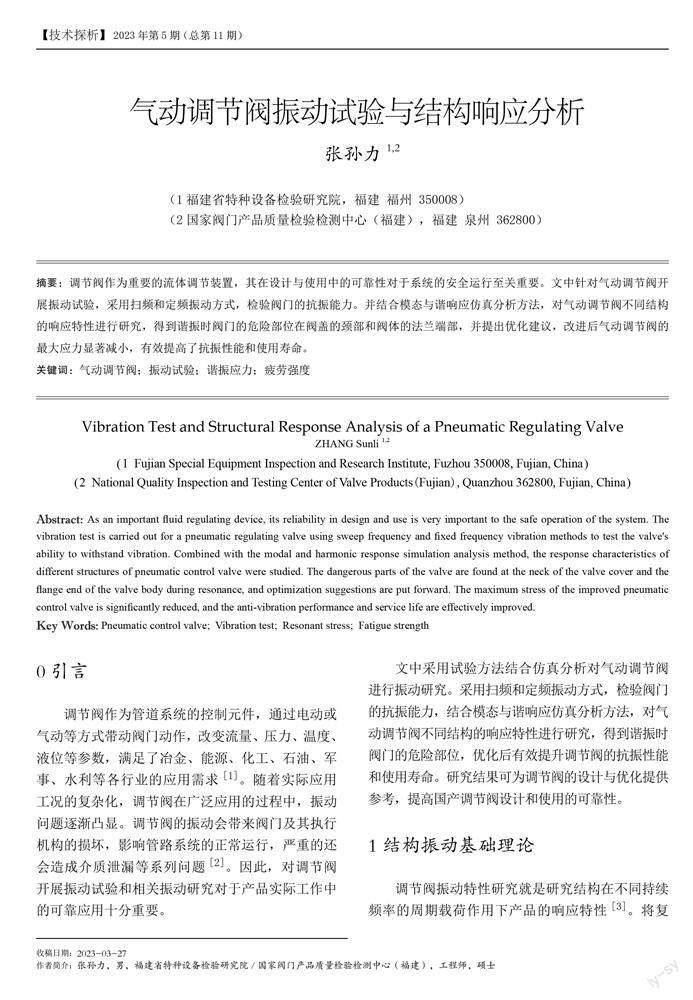

電動振動臺作為振動環境試驗儀器,對于產品的設計研發具有重要意義。電動振動試驗系統包括電動振動臺、功率放大器、振動控制儀器、冷卻風機及測量儀器(如傳感器)等組成。

試驗要求參照GB/T 4213-2008[5]中耐工作振動性能的試驗要求,將某型氣動調節閥按工作位置安裝在振動試驗臺上,如圖2所示。

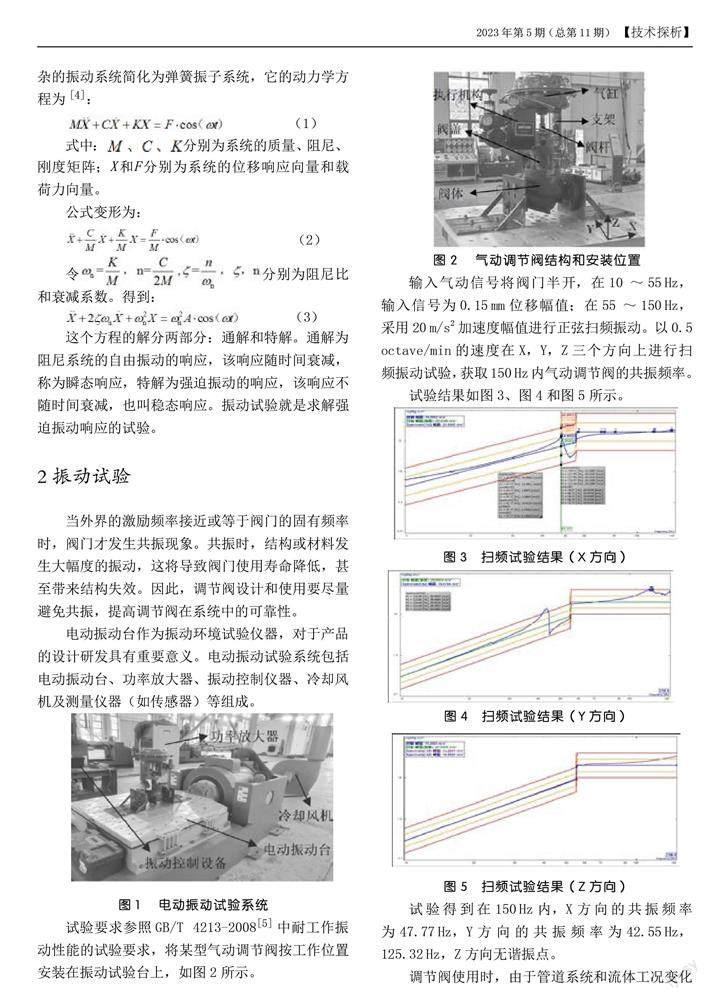

輸入氣動信號將閥門半開,在10~55Hz,輸入信號為0.15mm位移幅值;在55~150Hz,采用20m/s2加速度幅值進行正弦掃頻振動。以0.5 octave/min的速度在X,Y,Z三個方向上進行掃頻振動試驗,獲取150Hz內氣動調節閥的共振頻率。

試驗結果如圖3、圖4和圖5所示。

試驗得到在150Hz內,X方向的共振頻率為47.77Hz,Y方向的共振頻率為42.55Hz,125.32Hz,Z方向無諧振點。

調節閥使用時,由于管道系統和流體工況變化等環境因素的影響,易發生振動,因此需要在共振點進行30min的耐振試驗,綜合測評氣動調節閥在振動影響后的性能,包括閥門基本誤差、回差和填料函及其他連接處的密封性是否還符合設計要求。

按標準GB/T 4213-2008A級要求,基本誤差的允許范圍為±4%,回差的允許范圍為3%。表1為氣動調節閥試驗前后相關測量參數,實驗后基本誤差稍有增大,回差有所下降,但基本誤差、回差、填料函及其他連接處密封性均符合標準要求。說明該調節閥啟閉靈活,無明顯卡阻,具有良好的耐振性能。

3 有限元分析

3.1 模態分析

所研究氣動調節閥流通介質為氣體,密度較小,故可不考慮工作情況下流體介質質量帶來的閥門結構模態變化。對氣動調節閥進行模態分析,對氣動裝置部分簡化建模,添加點質量來調整結構質心和氣動裝置質量,等效實際氣動結構帶來的結構質量和剛度影響。結合試驗結果對所建立模型進行調整,調整后的模態仿真分析結果見表2。

模擬固有模態結果與試驗結果對比,一階模態的誤差為1.2%,二階模態的誤差小于0.1%,三階模態的誤差為0.6%,誤差在可接受范圍內,所建立分析模型符合實際情況,可采用該模型進行后續閥門結構和應力響應研究。

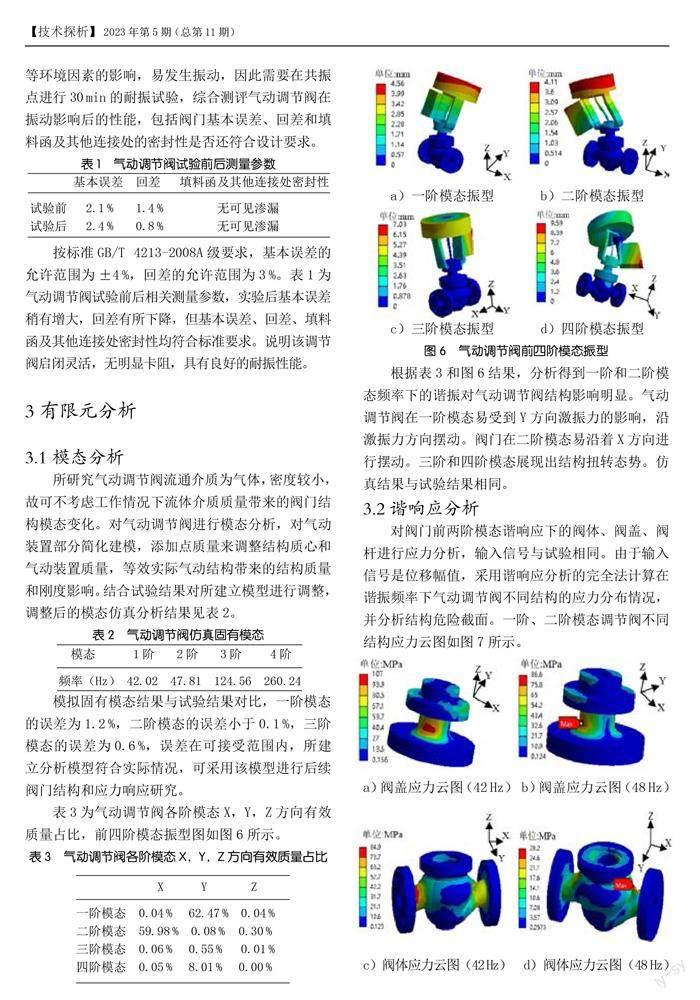

表3為氣動調節閥各階模態X,Y,Z方向有效質量占比,前四階模態振型圖如圖6所示。

根據表3和圖6結果,分析得到一階和二階模態頻率下的諧振對氣動調節閥結構影響明顯。氣動調節閥在一階模態易受到Y方向激振力的影響,沿激振力方向擺動。閥門在二階模態易沿著X方向進行擺動。三階和四階模態展現出結構扭轉態勢。仿真結果與試驗結果相同。

3.2諧響應分析

對閥門前兩階模態諧響應下的閥體、閥蓋、閥桿進行應力分析,輸入信號與試驗相同。由于輸入信號是位移幅值,采用諧響應分析的完全法計算在諧振頻率下氣動調節閥不同結構的應力分布情況,并分析結構危險截面。一階、二階模態調節閥不同結構應力云圖如圖7所示。

由圖7可知,調節閥閥體、閥蓋、閥桿、支架在42Hz定頻振動下的應力峰值比48Hz時大。在42Hz和48Hz定頻振動時,閥蓋的應力峰值均出現在頸部,分別為107MPa和86.5MPa;閥體的峰值應力分別出現在法蘭頸部和加強筋板處,大小為84.9MPa和28.2MPa;閥桿的峰值應力在42Hz定頻振動下出現在閥桿中部,48Hz振動時出現在閥桿中上位置,大小分別為69.3MPa和67.5MPa。該調節閥如在條件惡劣的工況下工作,建議在閥蓋頸部增加加強筋,增大閥體法蘭段圓弧過渡角度。

當閥門使用時的最大應力不大于相應材料的許用應力時,閥門的強度設計符合要求,此時對閥門使用的可靠性影響較大的是疲勞強度。材料的疲勞強度通常用S-N曲線材表示。

圖8為典型的S-N曲線,分為三段:低周疲勞區(LCF)、高周疲勞區(HCF)、亞疲勞區(SF)。橫軸為疲勞強度,縱軸為外加應力。Weibull計算公式為[6]:。

圖9是優化后閥體、閥蓋的一階模態諧振應力云圖,結構改進后,閥體、閥蓋一階模態諧振響應應力減小,閥體的最大應力減小了42%,閥蓋的最大應力減小了32.3%,結構抗振性能得到了顯著提升,使用強度壽命得到延長。

4 結論

1)通過氣動調節閥振動試驗,得到42.55Hz,47.77Hz和125.32Hz為所研究氣動調節閥的共振頻率。調節閥承受諧振試驗后,基本誤差、回差、填料函及其他連接處密封性均符合標準要求,具有較好的抗振性能。

2)氣動調節閥的模態分析和試驗結果比較吻合,最大誤差僅為1.2%。說明氣動調節閥模型建立較符合實際情況,可運用該模型進行結構振動仿真研究。

3)諧響應分析結果表明,氣動調節閥閥蓋的危險部位在頸部,閥體的危險部位在法蘭圓角處,經過結構優化,有效提升了調節閥結構強度和強度壽命。

參考文獻

[1]宋銀立.中國閥門行業發展概述[J].機械工業標準化與質量,2009(9):17-18.

[2]陳現強,高源,劉洪佳.LNG接收站工藝海水調節閥振動分析及改進措施[J].山東化工,2022,51(12):151-153.

[3]別瑜,肖燁然,肖霆.基于諧響應分析的振動試驗仿真計算方法研究[J].船電技術,2022,42(07):55-59.

[4]曹樹謙,張文德,蕭龍翔.振動結構模態分析:理論,實驗與應用[M].天津大學出版社,2001:5-8.

[5]全國工業過程測量和標準化技術委員會.氣動調節閥:GB/T 4213-2008[S].北京:中國標準出版社,2009:2.

[6]姚衛星.結構疲勞壽命分析[M].國防工業出版社,?2003:50-51.