緯編針織機編織過程中三角振動響應特性

戴 寧, 梁匯江, 胡旭東, 陸哲昊, 徐開心, 袁嫣紅, 屠佳佳, 曾志發

(1.浙江理工大學 浙江省現代紡織裝備技術重點實驗室, 浙江 杭州 310018; 2.浙江理工大學 紡織科學與工程學院(國際絲綢學院), 浙江 杭州 310018; 3.浙江康立自控科技有限公司,浙江 紹興 312500; 4.浙江恒強科技股份有限公司, 浙江 杭州 310018)

緯編針織機是一種在織針與三角的相互作用下,完成退圈、墊紗、彎紗、成圈等工藝的專用紡織設備[1]。如何提高緯編針織機運行狀態的自感知、故障的自診斷能力是行業內研究的重點。近年來,有關緯編針織機狀態及故障檢測相關的研究也在逐步展開,覃善霖等[2-3]以電磁式選針器為研究對象,分別通過檢測電磁線圈通斷過程中電流的變化及刀頭擺動規律,實現了電磁式選針器短路、斷路及刀頭異常故障的自診斷;Ma等[4]基于逆壓電效用實現了壓電式選針器選針過程中驅動梁的正反擺動;更進一步地,Peng等[5]基于壓電陶瓷擺動過程的壓電效應,在壓電式選針器驅動梁擺動過程的同時實現了其位置的自檢測;李軍等[6]利用頻閃原理,設計了選針器頻率檢測系統,實現了對選針器刀頭故障的有效檢測。以上研究是從選針器(電磁式、壓電陶瓷式)狀態的實時檢測層面展開的,在一定程度上提高了選針機構運行狀態的自感知、故障的自診斷能力。

戴昱昊等[7]、Heravi等[8]通過紅外感光原理,設計并開發了各自的紅外光電監測系統,分別實現了紗線狀態的在線檢測以及緯編針織機喂紗過程中紗線波動幅度的變化規律。此外,Li等[9-10]引入故障樹分析法以及統計學規律法,提高了緯編針織機紗線張力大波動、斷紗、走紗等故障診斷的準確率。以上研究是從紗線檢測執行器狀態的實時檢測層面展開的,在一定程度上提高了送紗機構的自感知、故障的自診斷能力。在緯編針織機其它關鍵機構的自感知、故障自診斷能力提高的相關研究上,胡旭東等[11]將密度電動機的檢測裝置集成于一塊電路板上,實現了密度電機位置的在線檢測。

上述研究雖然從一定程度上提高了緯編針織設備自感知、故障自診斷的能力,但是其研究主要針對單一品種的執行器(選針執行器、紗線檢測執行器、密度調節執行器等),通用性較差。當執行器的種類參數發生改變(如緯編針織機選用壓電式選針器替換電磁式選針器或者紗線及織物品種改變)時,檢測方式需要重新研究、調試,且即使各個執行器檢測結果均正常,也無法保證緯編針織機的終端控制環節——出針方式準確,故從單一執行器的層面提高緯編針織機性能往往具有很大的局限性。緯編針織機編織的過程,實際上是織針撞擊三角并沿三角軌道面作受迫升降運動的過程[12]。張華等[13-14]通過對緯編針織機編織過程進行動力學建模發現,織針針踵在撞擊三角瞬時會產生振動,故由此可得,撞擊過程三角同樣會產生振動,且振動頻率與針筒轉速、出針方式相關。

本文結合緯編針織機編織過程中織針與三角間的受迫運動特性,設計編織過程三角振動響應特性測試平臺,將壓電陶瓷(PZT)貼于壓電三角表面,形成“三角+PZT”耦合體,得到耦合體在不同轉速、不同針法下的振動特性曲線,所得編織過程中三角的振動特性(振幅、頻率)與轉速、出針方式的數學關系對從振動層面實現緯編針織設備編織過程中工作狀態及故障的實時檢測具有一定借鑒意義。

1 工藝分析

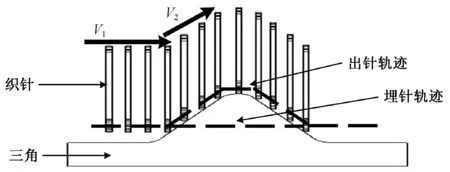

織針的走針軌跡主要由選針器刀頭動作及三角工作狀態確定,進而形成各種緯編組織織物,織針內嵌于針筒左右兩側壁內,隨針筒做圓周運動。在選針器刀片及三角的共同作用下,織針在織物編織過程中主要走埋針及出針2種軌跡。在出針軌跡下,織針未撞擊到三角前以速度V1水平運動,撞擊三角后以速度V2繼續沿斜面運動,并引起三角沿各個方向的衰減振動,如圖1所示,故不同的出針方式及針筒轉速將影響三角的振動響應特性。

圖1 編織過程織針沿三角受迫運動簡圖Fig.1 Diagram of forced movement of knitting needles along cam during knitting process

2 平臺搭建

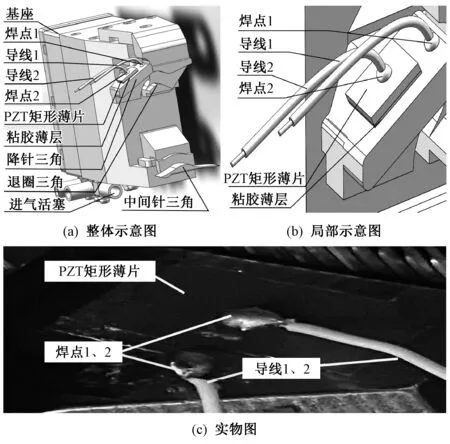

編織過程中,在針筒的帶動下,參與編織的織針不斷撞擊工作三角引起其表面應激振動,其振動基頻與織針撞擊的頻率一致,選用紹興某紡織裝備生產車間型號為RFSM20無縫內衣機為研究本體,將PZT粘貼于三角表面,形成“三角+PZT”耦合體對織針撞擊頻率進行捕獲。由緯編針織機編織工藝可知,與織針發生撞擊作用的三角主要有集圈三角、退圈三角、降針三角、成圈三角等,這4類三角與織針撞擊作用本質上一致。為方便在研究本體上安裝PZT傳感器以及獲取較強的振動信號,將PZT安裝于退圈、中間針三角組件中,靠近降針三角位置,進而對織針撞擊頻率進行分析。圖2示出“三角+PZT”耦合體的整體示意圖、局部示意圖、實物圖。

圖2 “三角+PZT”耦合體結構示意圖Fig.2 Schematic diagram of "cam + PZT" coupling structure.(a) Overall schematic; (b) Partial schematic; (c) Physical map

由圖2可知,PZT矩形薄片通過粘膠薄層貼附于降針三角上表面,導線1、2通過焊點1、2分別焊接于PZT矩形薄片上表面及降針三角上表面,織針沿退圈三角上升至退圈高度后,撞擊降針三角下表面,并沿其下表面相對針槽做豎直下降動作。織針撞擊降針三角瞬間產生沖擊波,沖擊波沿各個方向傳播,使“三角+PZT”耦合體產生垂直于表面的應激振動,由于PZT矩形薄片的壓電效應,可將此時織針與三角的撞擊信號轉換為同頻率的電信號[15]。

3 三角振動響應特性

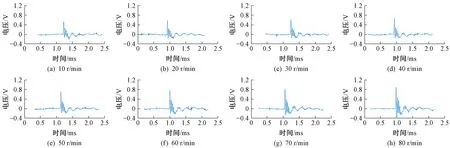

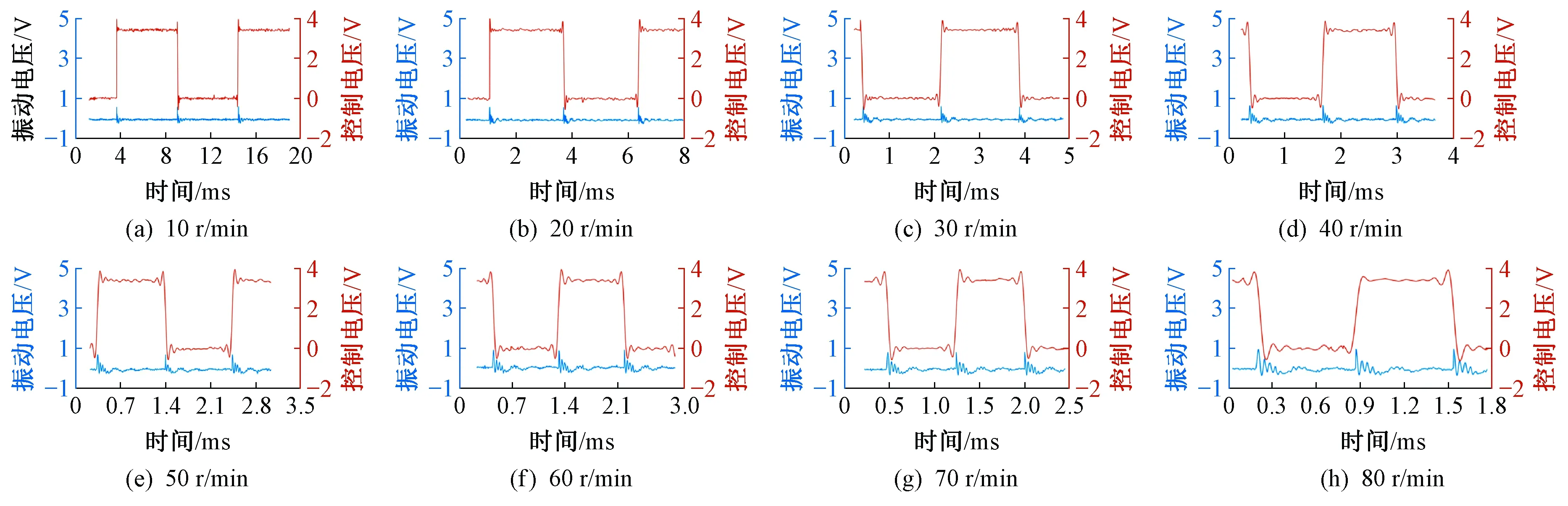

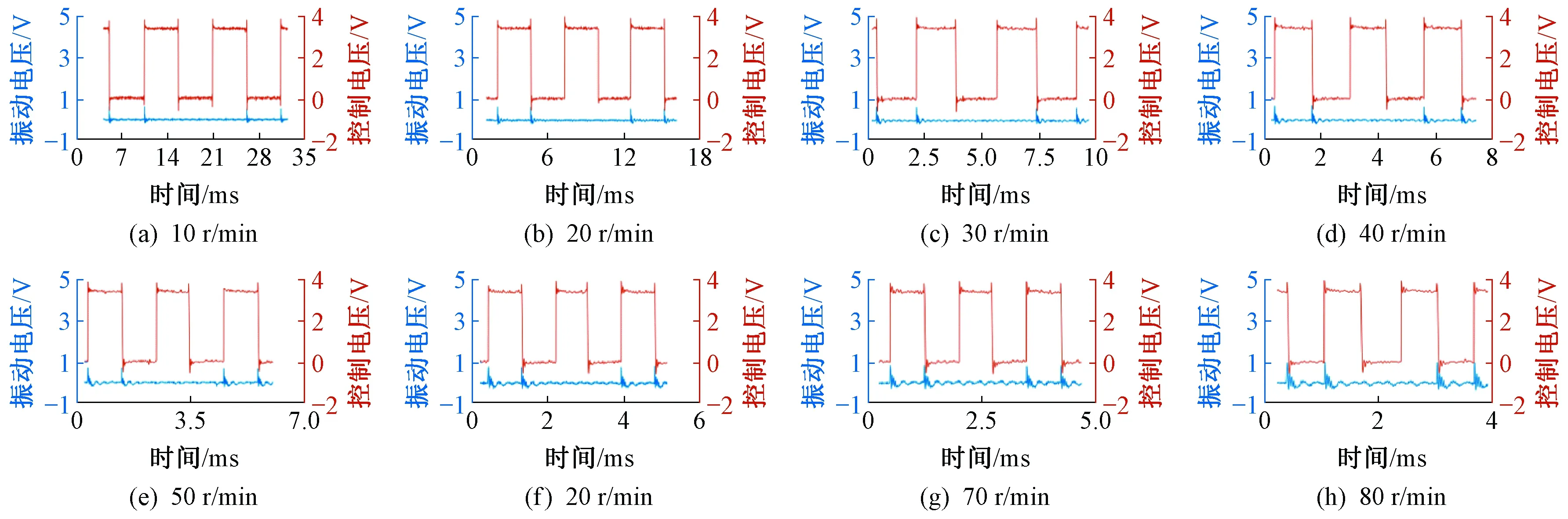

將圖2中所示的導線1、2接入高性能示波器中,所研究對象RFSM20無縫內衣機正常編織最高轉速為80 r/min,故在0~80 r/min的轉速范圍內,以10 r/min的時間間隔進行采樣,不同轉速下織針撞擊“三角+PZT”耦合體時的振動電信號如圖3所示。

圖3 不同轉速下織針撞擊“三角+PZT”耦合體瞬時振動電信號特性Fig.3 Electrical signal characteristics of instantaneous vibration of knitting needle impacting "cam + PZT" coupling body at different speeds

對比圖3(a)~(h)可知,織針撞擊三角瞬間,振動電信號幅值在較短時間達到最大值,隨后逐漸衰減到0,且衰減時間周期基本一致,均在200 μs左右,與撞擊速度無關。緯編針織機的織針撞擊三角的頻率與針筒轉速及出針方式有關,其中,在針筒轉速為80 r/min,全出針模式下撞擊頻率最大,以RFSM20無縫內衣機(針數為1 152)機型為例,此時其撞擊頻率為1 536 Hz,即當前針位2次因撞擊產生的振動時間間隔至少需要約651 ms,振動電信號持續時間遠小于最高撞擊時間間隔,相比選針器周期更可忽略不計,故理論上不同轉速、不同針法下對應的振動電信號滿足現有緯編針織機的實時性和靈敏性要求。

當織針針筒轉速按10 r/min階梯遞增時,圖3中所示曲線的振幅值逐漸遞增,由兩剛體碰撞理論可知,撞擊瞬時,織針與三角間的沖擊力與速度成正比,故當轉速增加時,沖擊力也逐漸增大,最終導致“三角+PZT”耦合體瞬時振動電信號最大幅值增大。

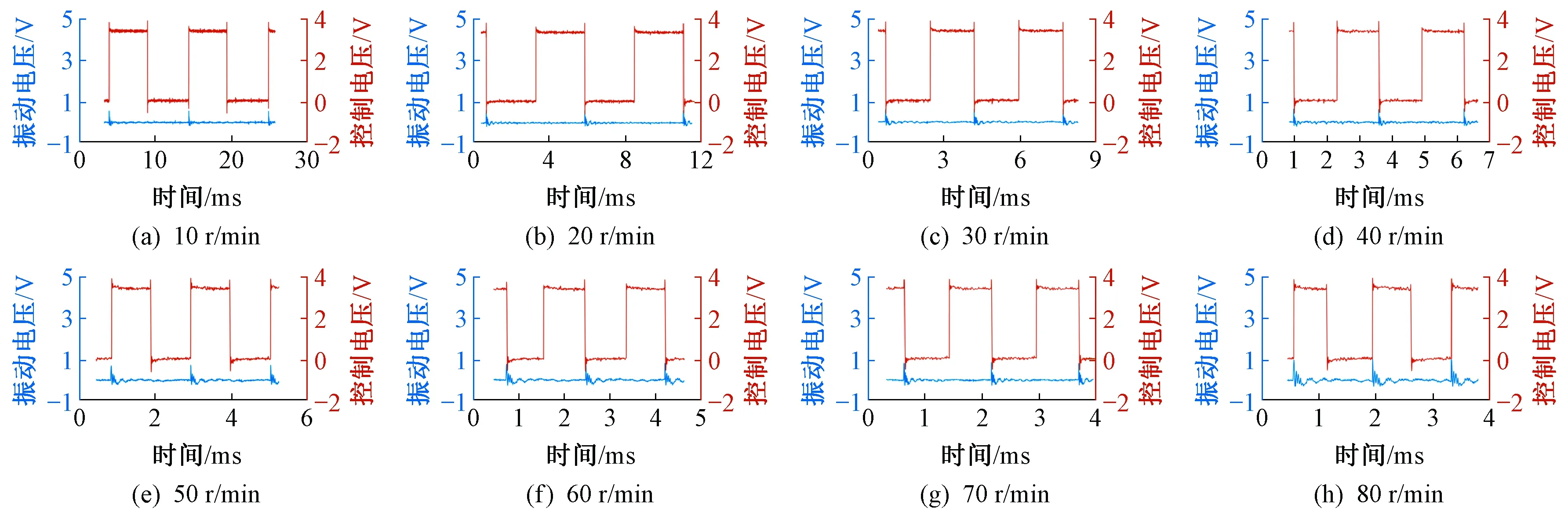

緯編針織機的織針隨針筒作圓周運動,其鏈條及花型動作按針位進行控制,當織針速度穩定時,每枚織針在各時刻的針位確定,本文實驗設置1×1、1×2、 1×3、2×2、平針等常見針織針法。在平針針法下,對“三角+PZT”耦合體瞬時的振動電信號進行測量,其結果如圖4所示。圖中淺色矩形波信號為當前路選針控制信號,其頻率大于或等于1個針位移動時間的倒數且只與無縫內衣機總針數及針筒轉速相關,藍色線為“三角+PZT”耦合體瞬時的振動信號。對比圖4(a)~(h)可知,“三角+PZT”耦合體檢測到的振動頻率及振動幅值與針筒轉速成正相關,其大小與選針頻率相等。

圖4 平針針法時“三角+PZT”瞬時振動電信號特性Fig.4 "cam + PZT" instantaneous vibration electrical signal characteristics with flat needle method

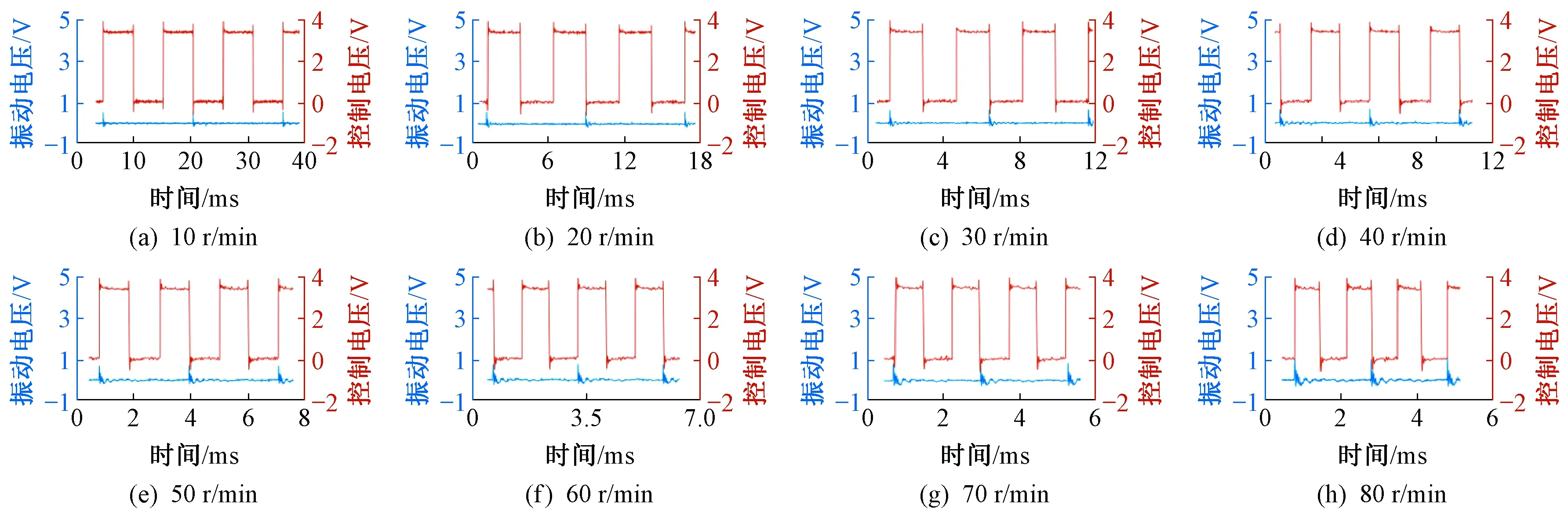

當緯編針織機設置1×1針法、1×2針法、1×3針法、2×2針法時,“三角+PZT”耦合體瞬時振動電信號測量結果如圖5~8所示。

圖5 1×1針法時“三角+PZT”瞬時振動電信號特性Fig.5 "cam+PZT" instantaneous vibration electrical signal characteristics with 1×1 stitching method

圖5~8所示橙、藍曲線的定義與圖4中橙、藍曲線的定義一致,研究本體所用選針器為16段選針器。當緯編針織機做1×1針法時,當前路選針器選針數據為0b1010101010101010;當其做1×2針法時,當前路選針器選針數據為0b1001001001001001;當其做1×3針法時,當前路選針器選針數據為0b1000100010001000;當其做2×2針法時,當前路選針器選針數據為0b1100110011001100;當前路選針器選針數據中,二進制“1”代表選針器對應刀頭向上擺動,對應織針出針,此時織針撞擊三角,“三角+PZT”耦合體可檢測到振動信號;二進制“0”代表選針器對應刀頭向下擺動,對應織針埋針,此時織針針踵埋入針槽,“三角+PZT”耦合體無法檢測到振動信號。故當做1×1針法(見圖5)時,選針頻率是“三角+PZT”耦合體檢測所得振動頻率的2倍;當做1×2針法(見圖6) 時,選針頻率是“三角+PZT”耦合體檢測所得振動頻率的3倍;當做1×3針法(見圖7)時,選針頻率是“三角+PZT”耦合體檢測所得振動頻率的4倍;當做2×2針法(見圖8)時,選針頻率是“三角+PZT”耦合體檢測所得振動頻率的4倍。對比圖4~8中橙、藍2條曲線可知,緯編針織機出針方式確定后,選針頻率與振動頻率的比值關系一定,如下式所示:

圖6 1×2針法時“三角+PZT”瞬時振動電信號特性Fig.6 "cam+PZT" instantaneous vibration electrical signal characteristics with 1×2 stitching method

圖7 1×3針法時“三角+PZT”瞬時振動電信號特性Fig.7 "cam+PZT" instantaneous vibration electrical signal characteristics with 1×3 stitching method

圖8 2×2針法時“三角+PZT”瞬時振動電信號特性特性Fig.8 "Cam+PZT" instantaneous vibration electrical signal characteristics with 2×2 stitching method

式中:f為在出針方式為n時,耦合體檢測所得振動頻率,Hz;F為選針頻率,Hz;n1,n2為出針方式的組合整數變量。

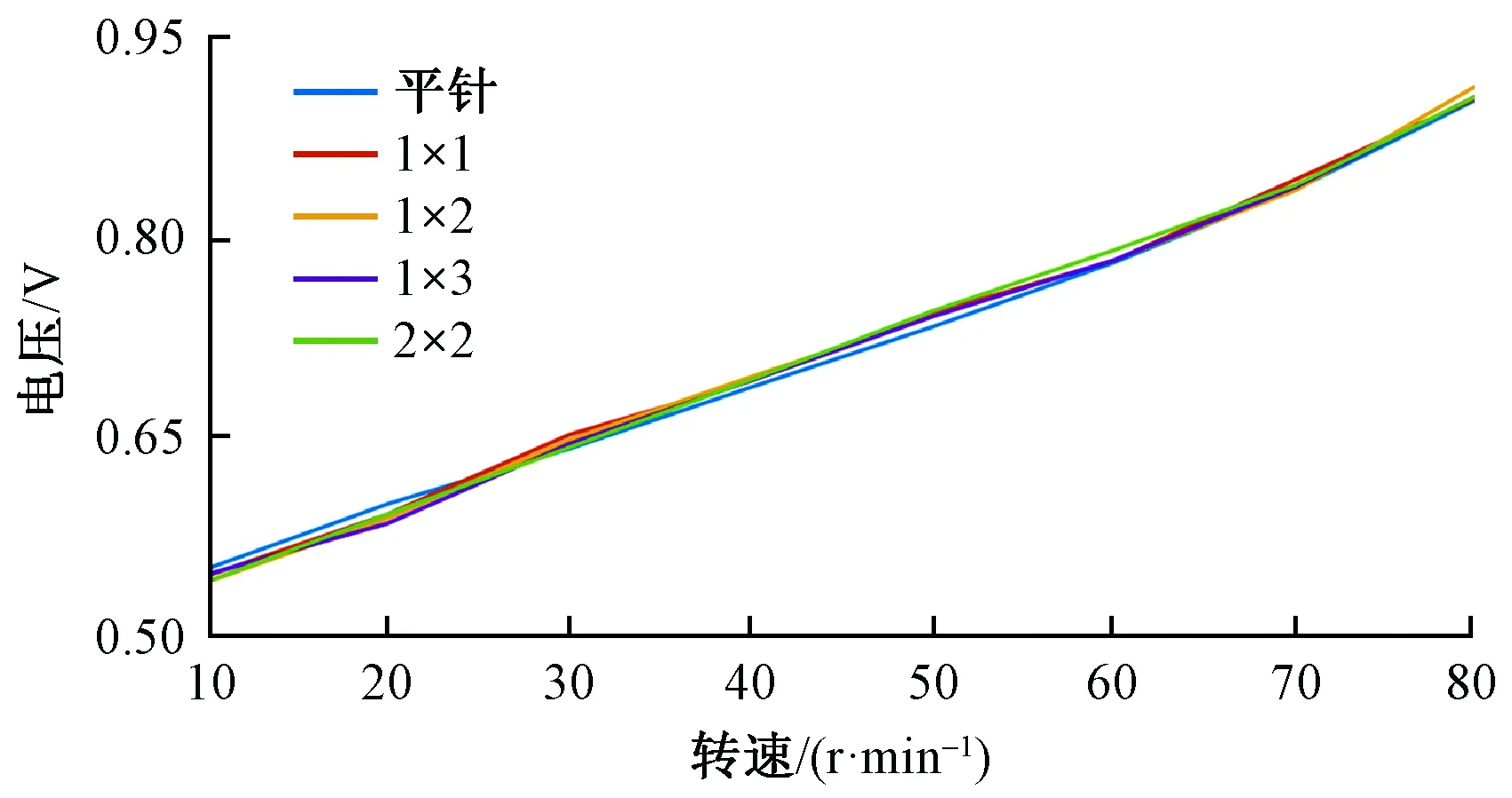

可見:當n2=0時,代表全出針,此時選針頻率與“三角+PZT”耦合體檢測所得振動頻率相等;反之,當織針做n1×n2針法時,選針頻率是“三角+PZT” 耦合體檢測所得振動頻率的(n1+n2)倍。利用這一規律結合緯編織針機花型工藝,可實現特定出針方式下的提花編織故障診斷。同理,對圖4~8中相同轉速下的振動曲線幅值最大值取平均值,并繪制其在不同針法下與針筒轉速的關系曲線,如圖9所示。可以看出:不同針法下,振幅最大值與針筒轉速曲線幾乎重合;且隨針筒轉速的增大而增大,其振動幅值僅與當前時刻針筒轉速有關,而與具體針法無關。

圖9 振幅-轉速曲線Fig.9 Amplitude-speed curve

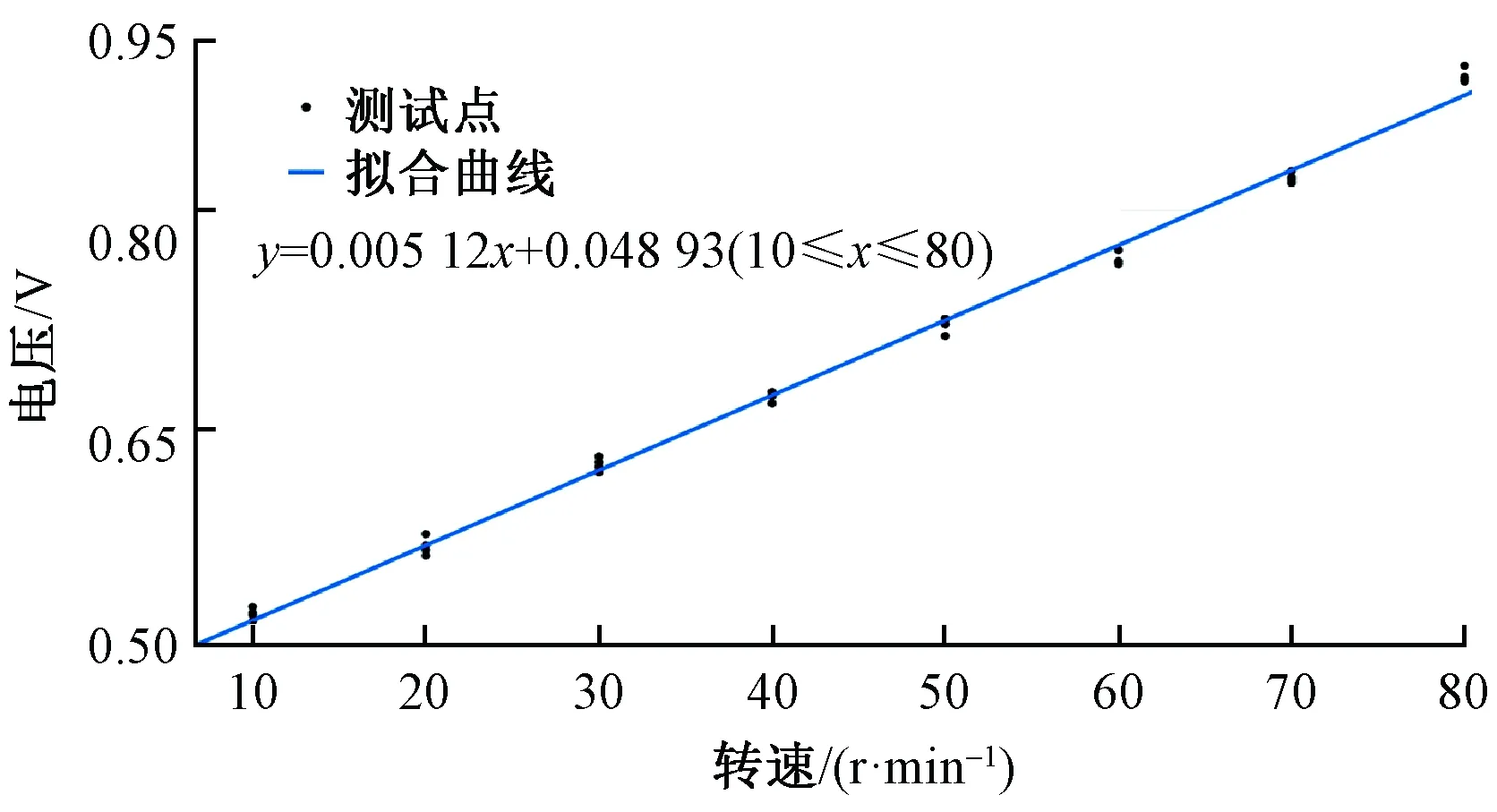

對圖4~8中所測不同轉速下的振幅最大值進行擬合,結果如圖10所示。

圖10 振幅擬合曲線Fig.10 Amplitude fitting curve

由圖10可知,當緯編針織機的針筒轉速在0~80 r/min的范圍內增加時,“三角+PZT”耦合體檢測所得振動信號最大值呈線性遞增。這表明當針筒轉速增加時,織針撞擊在三角上的力增加,可利用振動信號最大值與振動轉速的規律曲線,從振動的層面對緯編針織機編織過程轉速的遲滯性及穩定性進行在線檢測。

4 結 論

緯編針織機作為緯編織物生產的專用設備,其編織過程中工作狀態及故障的實時檢測對提高其編織性能和穩定性具有重要意義。本文結合緯編針織機編織過程實際是織針沿三角軌道做受迫運動的通用工藝本質,搭建緯編針織機編織過程三角振動響應特性測試平臺,得到“三角+壓電陶瓷(PZT)”耦合體在不同轉速、不同針法下其振動特性(振幅、頻率)與轉速、出針方式的數學關系,主要得到如下結論。

1)織針撞擊三角瞬間,振動電信號幅值在較短時間(相比選針器周期可忽略不計)達到最大值,隨后逐漸衰減到0,且其衰減時間周期基本一致,均在 200 μs 左右,與撞擊速度無關,故理論上可根據“三角+PZT”耦合體的振動衰減特性,實現在5 kHz以內撞擊頻率下的故障檢測。

2)緯編針織機全出針狀態時,選針頻率與“三角+PZT”耦合體檢測所得振動頻率相等;反之,當織針做n1×n2針法時,選針頻率是“三角+PZT”耦合體檢測所得振動頻率的(n1+n2)倍,故利用這一規律結合緯編織針機花型工藝,可實現特定出針方式下的提花編織故障診斷。

3)不同針法下,“三角+PZT”耦合體檢測所得振動信號最大值隨針筒轉速線性遞增,而與具體針法無關,故可利用振動信號最大值與振動轉速的規律曲線從振動的層面對緯編針織機編織過程轉速的遲滯性及穩定性進行在線檢測。