小型LNG裝置制冷液化工藝優選研究

陳宏福

(中石化石油工程設計有限公司,山東 東營 257000)

天然氣作為一種優質、高效、方便的清潔能源和化工原料[1-6],具有巨大的資源潛力,世界各國對天然氣的開發利用也日益重視。我國天然氣資源豐富,但大量分散的低產天然氣未很好的利用,有的甚至被放空燒掉,不僅造成了能源的浪費,也不利于環境的保護[7-8]。

LNG即為液化天然氣,是將處理后的天然氣液化后得到的產物,體積比同質量的天然氣小625倍,利用其體積小、儲存和運輸效率高的特點,可以較好地回收新井試氣、邊遠小型凝析氣井開發過程中放空的天然氣,節約了資源,保護了環境。故在我國天然氣供需形勢嚴峻,亟需增加產量的大背景下,LNG液化工藝的優選尤為重要 。基于此,以某實際氣體組分為例,對天然氣制冷液化工藝進行了優選研究,以期對后續裝置的設計進行指導。

1 氣體基本性質

1.1 氣體組分

進入液化裝置的氣體是經脫碳和脫水處理后的凈化天然氣,具體組分如表1所示。

表1 進入液化裝置的氣體組分

1.2 氣體壓力、溫度及流量

進入液化裝置的氣體壓力為4.9 MPa,溫度為50 ℃,流量為15×104m3/d。

2 制冷工藝介紹

在天然氣液化過程中,制冷方式是決定工藝是否合理的關鍵,目前在工業上用于天然氣液化的制冷工藝根據其制冷方式,可以分為膨脹制冷和冷劑制冷,其中冷劑制冷又可以分為多級冷劑串級制冷、氮氣膨脹制冷、混合冷劑制冷。各種工藝的特點敘述如下。

2.1 天然氣膨脹制冷工藝

膨脹制冷適用于高壓天然氣的液化,是利用高壓原料氣的壓力勢能,對高壓天然氣進行膨脹制冷或配以輔助冷劑預冷后進行膨脹制冷。膨脹制冷工藝的優點是工藝流程簡單,對于高壓原料氣來說操作成本較低,但是由于依賴原料氣的高壓,對于壓力不太高的工況必須增壓,將低壓的天然氣增壓后循環使用,從而增加了運行成本和投資,另外由于膨脹制冷工藝一次液化率較低,能耗較高,膨脹機工作性能受原料氣壓力和組成變化影響大,目前已很少應用。工藝流程圖見圖1。

圖1 天然氣膨脹制冷工藝流程圖

2.2 氮氣膨脹制冷工藝

氮氣膨脹制冷工藝主要利用高壓氮氣冷劑通過透平膨脹機的克勞斯循環制冷來實現天然氣的液化。氮氣在膨脹機中膨脹降溫的同時輸出功率,可用于驅動流程中的壓縮機。工藝流程示意圖見圖2。

圖2 氮氣膨脹制冷工藝流程圖

氮氣制冷工藝適用于各種工況的天然氣液化,需要多級冷箱,流程簡單,系統緊湊,造價低,啟動快,運行靈活,易于操作和控制,安全性高,缺點是由于蒸發溫度單一,從而導致能耗較大,運行成本非常高(比混合冷劑高40%)。目前該工藝僅在少數調峰型小規模裝置使用。

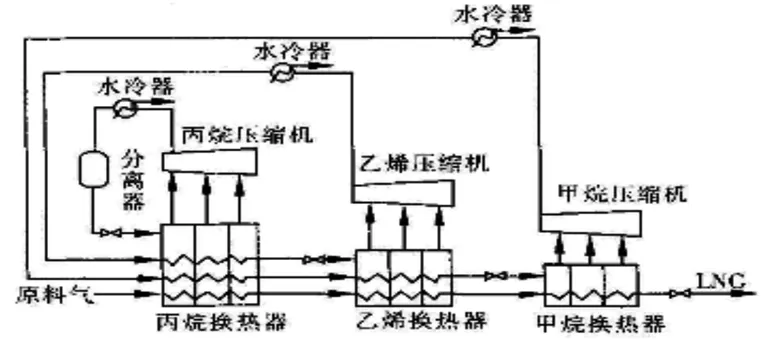

2.3 多級冷劑串級制冷工藝(級聯式液化工藝)

多級冷劑串級制冷工藝適用于各種工況的天然氣液化,主要是利用不同冷劑不同的蒸發溫度采用串級冷凝,一般一級為丙烷,制冷到-30 ℃,二級為乙烯,制冷到-90 ℃,三級為甲烷,制冷到-162 ℃。串級制冷工藝最大的優點是,采用分級冷凝可以極大的降低液化所需要的能耗,制冷系統與液化系統相互獨立,制冷劑均為純物質,各系統相互影響少,不存在匹配問題,技術成熟,操作穩定,但是由于其工藝復雜,流程長,制冷機組多,附屬設備多,投資高對制冷劑純度要求嚴格,且不適用于含氮量較多的天然氣,比較適合于大型天然氣液化項目,對于小型天然氣液化項目,雖然運行能耗較低,但是由于其高額的設備費用,從而導致其液化成本極高。級聯式液化工藝流程圖見圖3。

圖3 級聯式液化工藝流程圖

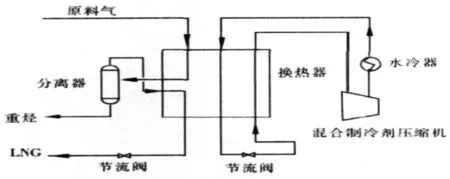

2.4 單循環冷劑混合制冷工藝

混合冷劑單級制冷工藝適用于各種工況的天然氣液化,該工藝結合了多級冷劑串級和氮氣制冷工藝的優點,同時克服了各自的缺點,將氮氣、甲烷、乙烷(乙烯)、丙烷、丁烷和戊烷等按一定比例混合,根據蒸發溫度的不同,不同組分在同一冷箱內不同層位蒸發,達到多級制冷的作用,具有機組設備少、工藝簡單、投資較省、運行費用低等優點,由于需要合適的冷劑配比,不適用于裝置頻繁啟動,同時啟動較慢。工藝流程示意圖見圖4。

圖4 單循環冷劑混合制冷工藝流程圖

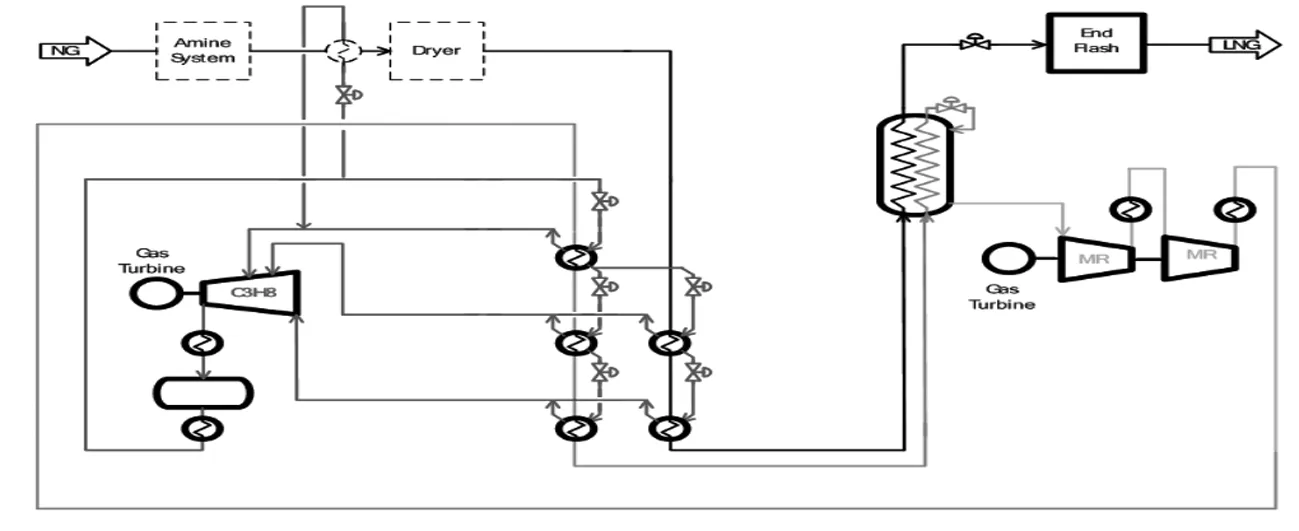

2.5 丙烷預冷+混合制冷劑液化工藝

該工藝為級聯式+混合冷劑制冷的復合系統,是一級采用丙烷預冷,二級采用混合冷劑制冷,流程比級聯式制冷簡單,比單級混合冷劑制冷復雜,操作彈性大,效率和能耗介于級聯式和混合冷劑制冷之間。工藝流程見圖5。

圖5 丙烷預冷+混合制冷劑液化工藝流程圖

3 制冷工藝確定及優選

3.1 制冷工藝初步確定

對比上述不同制冷工藝的特點進行歸納總結,具體見表2所示。

表2 不同制冷工藝比選表

根據上述描述及表2所示,多級串級制冷不適合中小規模的液化裝置;本項目原料氣來氣壓力低,不適用于天然氣膨脹制冷。而氮氣膨脹制冷、單循環混合冷劑制冷、丙烷+混合冷劑制冷,均適用于原料氣來氣壓力低的中小規模的液化裝置,但且各有優缺點。故本項目選用氮氣膨脹制冷、單循環混合冷劑制冷、丙烷+混合冷劑制冷三種工藝方案進行對比。

3.2 制冷工藝優選

3.2.1 制冷工藝流程

3.2.1.1 單循環混合冷劑制冷工藝

單循環混合冷劑制冷工藝如附圖4所示。經脫碳、脫水后的干燥凈化天然氣,首先進入LNG冷箱預冷,預冷后溫度約-55~-60 ℃,隨著溫度的降低,天然氣中會有烴類析出。氣液混合物進入液態烴分離器,分離出的烴類進入脫乙烷塔,脫乙烷塔底的混烴進入混烴儲罐進行存儲。液態烴分離器和脫乙烷塔頂分離出的天然氣返回LNG冷箱,進入脫氮塔底作為脫氮塔再沸器熱源,出脫氮塔再沸器后節流進入脫氮塔。塔頂富氮尾氣節流后復熱出冷箱;塔底LNG再經主換熱器過冷后節流至0.4 MPa、-162 ℃進入LNG儲罐儲存,并裝車外運。

天然氣液化所需的冷量依靠混合冷劑提供。冷劑壓縮機出口的高溫冷劑,首先分為氣液兩相進入LNG冷箱同一流道進行預冷,冷卻至-162 ℃,之后通過節流降壓進一步降低溫度至-163 ℃后,經冷劑分離器分離為氣液兩相返回LNG冷箱,為高溫冷劑及天然氣冷卻提供冷量。換熱升溫后的低壓混合冷劑返回冷劑壓縮機壓縮,重新開始循環。

3.2.1.2 氮氣膨脹制冷工藝

氮氣膨脹制冷工藝如附圖2所示。經脫碳、脫水后的干燥凈化天然氣,進入主冷箱,在主冷箱內被冷流體冷卻至-55 ℃時,之后進入液態烴分離器,使已經冷凝為液體的烴類排出冷箱,液態烴分離器頂部氣體返回主冷箱后進一步冷卻,冷卻后的氣體進入副冷箱,天然氣在副冷箱內液化,然后節流后進入LNG儲罐進行存儲。

低溫液化所需要的冷量是由制冷系統提供的。制冷循環采用并聯式兩級氮膨脹,循環氮氣從冷箱出來后,經氮氣壓縮機壓縮至1.89 MPa,再經冷卻器冷卻至常溫。然后分為兩股分別進入高溫氮氣增壓機和低溫氮氣增壓機后,高溫氮氣增壓機將氮氣增壓至3.24 MPa后,再經冷卻器換熱后,進入冷箱換熱器中。在冷箱換熱器中冷卻至-18 ℃后,引出冷箱進入高溫膨脹機,膨脹后返回換熱器給換熱器提供冷量。低溫氮氣增壓機將氮氣增壓至2.56 MPa后,再經冷卻器冷卻后,進入冷箱換熱器中。在冷箱換熱器中冷卻至-102 ℃后,引出冷箱進入低溫膨脹機,膨脹后返回換熱器給換熱器提供冷量。

3.2.1.3 丙烷預冷+混合冷劑制冷工藝

丙烷預冷+混合冷劑制冷工藝如附圖5所示。經過脫碳、脫水處理的天然氣和經過冷劑壓縮機壓縮冷卻后的混合冷劑進入丙烷預冷器,預冷至-30 ℃后進入LNG冷箱。在冷箱內天然氣冷卻至-60 ℃后通過液烴分離器分離出冷凝的液烴,液烴節流至1.6 MPa后經液烴換熱器與原料天然氣換熱升溫,然后進入液烴分離罐分離出閃蒸氣,經調壓后進入燃料氣系統;液烴分離器分離后的低溫天然氣返回LNG冷箱,進一步冷卻至-162 ℃后,經節流降壓進入LNG儲罐內儲存。通過丙烷預冷器的混合冷劑首先進入冷劑分離器,分離的氣態冷劑進入LNG冷箱冷卻至-158 ℃后,經節流降溫至-165 ℃返回LNG冷箱提供冷量;冷劑分離器分離的液態冷劑進入LNG冷箱冷卻至-110 ℃后,經節流降溫至-117 ℃返回LNG冷箱提供冷量。經換熱升溫后的氣態混合冷劑通過冷劑吸入罐緩沖,進入冷劑壓縮機,經增壓后返回制冷系統重新開始循環。

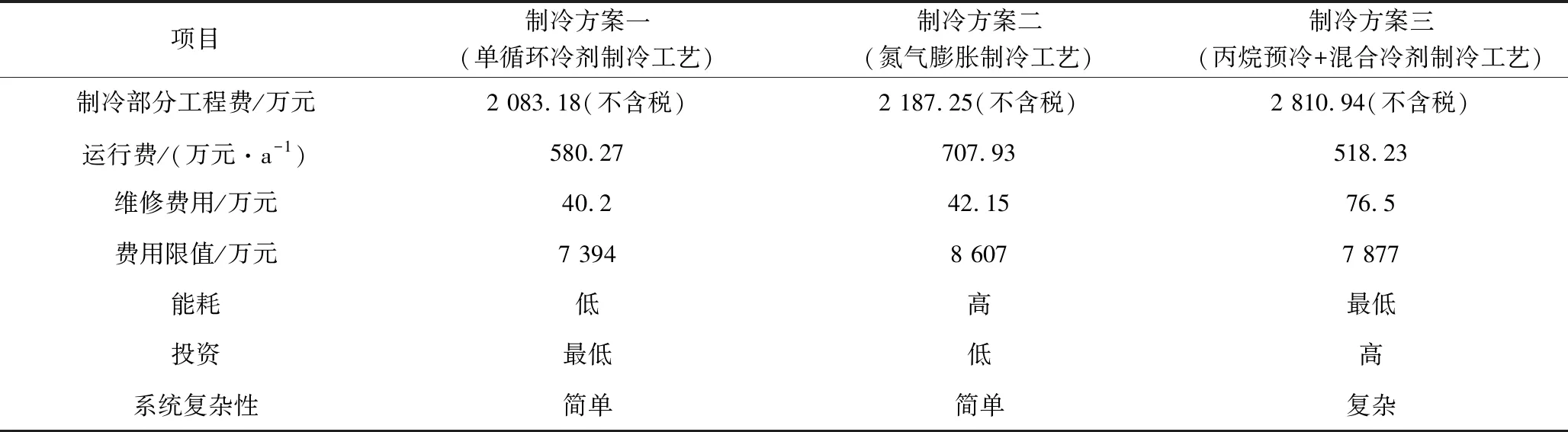

3.2.2 方案比選

從一次性投資、運行費用、費用現值、能耗以及系統復雜性等方面考慮,詳細的進行了方案的對比分析,具體分析結果見表3所示。

表3 工藝方案對比表

從表3中可以看出,單循環冷劑制冷工藝與氮氣膨脹制冷工藝相比,雖兩方案一次投資基本相當,但單循環冷劑制冷工藝其能耗低,生產成本低,單循環冷劑制冷工藝與丙烷預冷+混合冷劑制冷工藝相比,單循環冷劑制冷工藝一次投資低,生產成本低,由于丙烷預冷+混合冷劑制冷工藝增加了丙烷循環系統及配套工程一次投資高,同時丙烷預冷+混合冷劑制冷工藝流程復雜,設備多,操作維護工作量大;雖然丙烷預冷+混合冷劑制冷節省能耗,但在本工程中電價為0.45元/kWh,丙烷預冷+混合冷劑制冷工藝節能效果不明顯。

結合本項目的實際情況,本項目推薦選用方案一:單循環冷劑制冷工藝,雖投產過程中冷劑配比略繁瑣,但費用限值低,流程簡單,設備少,利于撬裝,開停工操作調整方便,適應撬裝裝置。

4 結論

1)對當前工業上常用的天然氣制冷液化工藝進行了綜述,同時以某具體天然氣組分為實例,根據天然氣處理規模及制冷工藝的適應性,初步確定了適合工程的三種制冷工藝,分別為氮氣膨脹制冷、單循環混合冷劑制冷、丙烷+混合冷劑制冷工藝三種。

2)三個制冷方案分別從一次性投資、運行費用等方面考慮,進行方案的對比分析,研究結果表明,單循環冷劑制冷工藝,雖投產過程中冷劑配比略繁瑣,但費用限值低,流程簡單,設備少,利于撬裝,開停工操作調整方便,適應撬裝裝置,因此最終推薦選用單循環冷劑制冷工藝。