芬頓多級氧化異位修復石油烴污染底泥工程應用案例分析

劉晨,董鑫

(1北京中巖大地科技股份有限公司,北京 100043;2.湖南利鴻生態科技有限公司,湖南 長沙 410007)

石油是當今社會最為寶貴的燃料和化工原料,號稱“工業之血”。自改革開放以來,在石化工業高速發展的同時,也帶來了嚴峻的環境污染問題。石油化工從原油開采到應用,包括勘探、開發、油氣集輸、煉化、儲存和銷售等,在每個環節中都有可能對周圍土壤和地下水造成不同程度的污染[1]。有資料表明,中國主要石油化工和油田區土壤中石油烴含量高達5%~9.4%,石油開采區井口附近土壤石油烴含量為5.3%~7.5%[2]。土壤中的石油污染物主要包括碳氫化合物(脂肪烴、芳香烴等)、鹵代烴以及其他組分(含氧化合物、含氮化合物、含硫化合物等)[3]。石油污染物組成復雜,含有致畸、致癌、致突變的物質(如鹵代烴、苯系物、苯胺類、菲、苯并[a]芘等),其一旦進入土壤,將對人類健康和生態環境造成嚴重危害[4]。

石油烴污染土壤的修復技術多樣,按是否開挖可分為原位修復和異位修復技術,按修復原理可分為物理修復、化學修復和生物修復技術。其中化學氧化在修復石油污染土壤方面具有高效、快速、普適等優點,能夠將土壤中難溶于水的石油污染物轉化為CO2或降解為有機物小分子,增加其水溶性和生物可利用性。同時,化學氧化修復能夠與其他技術聯合使用,具有廣泛的應用前景[5]。化學氧化法常用的氧化劑類型包括臭氧(O3)、高錳酸鉀(KMnO4)、芬頓(Fenton)試劑和過硫酸鹽(Na2S2O8)等,其中O3、KMnO4和Na2S2O8由于成本、效率、二次污染等問題在實際應用中受到限制,Fenton高級氧化技術以其超高的氧化還原電位(E0=2.8 V)、反應速度快、無二次污染、反應過程中釋放O2可供微生物修復時使用等特點,成為應用最廣泛的化學氧化技術。Fenton高級氧化在酸性條件下(pH值為2.5~4),H2O2溶液在Fe2+的催化下生成氧化性極強的羥基自由基(·OH),無選擇性地與各種有機物進行反應[6]。

Fenton反應是一個循環的鏈式反應,投加過量的氧化劑,會造成氧化劑的浪費,成本增加,效率降低,而且還會發生副反應。有研究表明,Fenton高級氧化修復有機污染土壤時多次投加芬頓藥劑,可以降低一次投加藥劑過多時H2O2的無效分解以及自由基的猝滅,提高修復效率,減輕對土壤理化性質及微生物的影響[6-7]。

本工程案例中石化企業場地位于江蘇省揚州市,歷史上由于生產過程中的跑、冒、滴、漏和不合格排放等造成周邊池塘底泥石油烴污染,以該石油烴污染底泥為研究對象,系統介紹了芬頓多級氧化異位修復小試試驗、工藝設計和項目實施過程,以期為類似污染修復工程的設計和實施提供參考。

1 項目概況

本項目地塊位于揚州市江都區,地塊內存在兩個底泥暫存坑用于存放應急處置的石油烴污染底泥,暫存坑總面積約為1 711.2 m2,其中1號底泥暫存坑占地1 220.9 m2,深度1.7 m;2號底泥暫存坑占地490.3 m2,深度3.5 m,暫存坑底泥量(含水率較高)粗略估算約3 000 m3。地塊規劃為綠地與廣場用地(G2),屬于《土壤環境質量建設用地土壤污染風險管控標準》(GB 36600—2018)中規定的第二類用地。

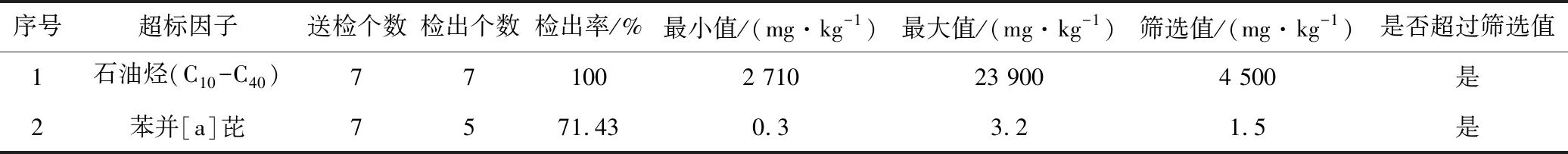

依據前期調查,暫存坑底泥中石油烴(C10~C40)和苯并[a]芘濃度超過《土壤環境質量建設用地土壤污染風險管控標準》(GB 36600—2018)第二類用地篩選值,石油烴(C10~C40)最大超標倍數為4.31倍,苯并[a]芘最大超標倍數為1.13倍,具體污染程度見表1。

表1 底泥樣品中超標因子及污染程度

根據本地塊用地規劃,目標污染物石油烴(C10~C40)和苯并[a]芘修復目標值分別確定為4 500 mg/kg和1.5 mg/kg。同時,考慮修復后的底泥將作為下一步河道邊建設景觀使用,屬于防護綠地(G2),屬于GB 36600—2018中規定的第二類用地,地塊內各項指標需達到GB 36600—2018中第二類用地風險篩選值要求。

2 修復工藝設計

2.1 化學氧化小試

2.1.1 材料與方法

2.1.1.1 供試底泥

底泥取自暫存坑1表層污染底泥,基本性質為pH值4.8,含水率92%,石油烴(C10~C40)含量13 500 mg/kg,苯并[a]芘含量2.1 mg/kg。

2.1.1.2 試劑與儀器

試劑:硫酸亞鐵(FeSO4·7H2O,分析純,天津博迪),檸檬酸(C6H8O7·H2O,分析純,西隴),雙氧水(H2O2,30%,國藥);儀器:容量瓶、玻璃燒杯、玻璃棒、移液管、分析天平。

2.1.1.3 試驗方法

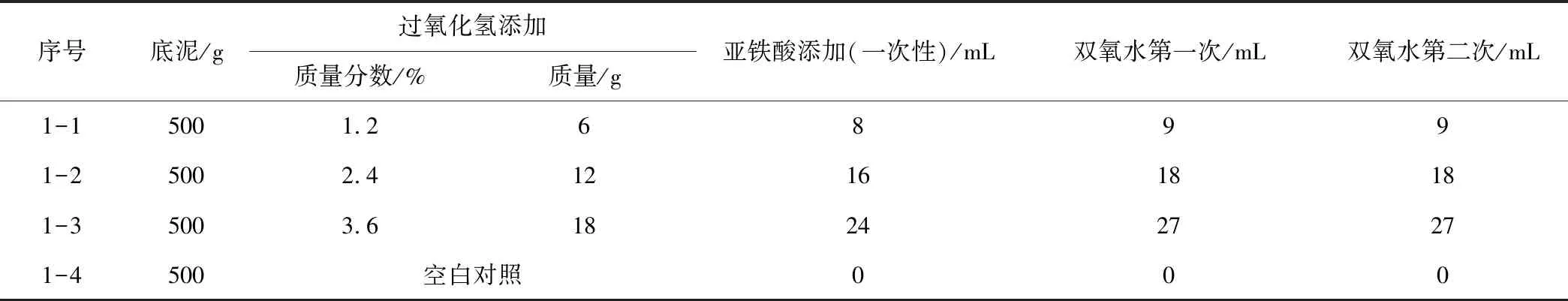

根據氧化劑的穩定性、氧化原理及相關工程經驗,芬頓體系藥劑物質的量比設計為n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶2.91∶1.06,按照1.2%,2.4%,3.6%的質量添加比(過氧化氫:底泥)進行氧化劑劑量試驗,氧化劑分2次添加,具體設計參數見表2,具體試驗方法如下。

表2 小試設計參數表

1)亞鐵酸溶液配制:稱取一水檸檬酸25 g、七水硫酸亞鐵88.24 g倒入500 mL燒杯中,加水攪拌使其溶解,然后轉移至500 mL容量瓶中定容備用;

2)稱取500 mL底泥(密度按1 g/mL計)于1 L玻璃燒杯中;

3)按設計參數表一次性添加亞鐵酸溶液,邊攪拌邊緩慢加入,攪拌均勻;

4)按設計參數表分兩次添加30%雙氧水溶液,第一次加入后攪拌30 min,靜置30 min,再次加入,同樣攪拌30 min;

5)攪拌完成后靜置養護1 d后取樣送實驗室檢測,石油烴(C10~C40)按照HJ 1021—2019、苯并[a]芘按照HJ 834—2017進行檢測。

2.1.2 試驗結果

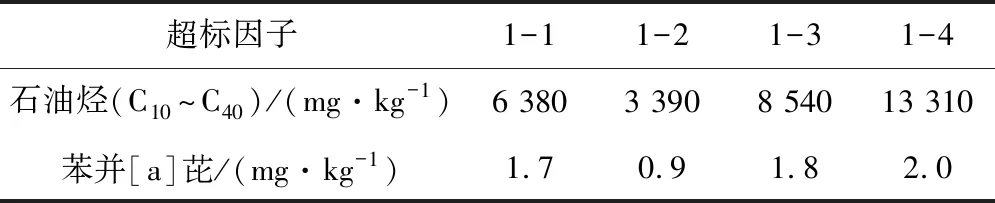

試驗過程中,當過氧化氫添加比為2.4%時,底泥反應較強烈,反應完成后底泥溶液變稀,且味道明顯減輕;當過氧化氫添加比為3.6%時,底泥反應劇烈,生成大量泡沫,反應體系溢出燒杯。由表3可知,當過氧化氫添加比為1.2%時,修復后底泥未達到修復目標,原因主要是氧化藥劑添加量不足;當過氧化氫添加比為2.4%時,修復后底泥達到修復目標;當過氧化氫添加比為3.6%時,修復后底泥未達到修復目標,原因可能為過氧化氫添加比過高,短時形成大量泡沫溢出燒杯,造成無效分解浪費和自由基猝滅。

表3 化學氧化小試試驗結果

2.1.3 小試建議

(1)由于體系反應相對強烈,建議降低芬頓體系中亞鐵酸比例以降低反應強度,芬頓體系藥劑物質的量比設計由n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶2.91∶1.06調整為n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶1∶0.3;

(2)過氧化氫添加比建議為2.8%,且分3次添加,第一次和第三次分別為0.8%,第二次為1%,并通過中試試驗進一步驗證修復效果。

2.2 化學氧化中試

2.2.1 材料與方法

2.2.1.1 供試底泥

底泥來自暫存坑1,基本性質為pH值約4.5,平均含水率為93%,石油烴(C10~C40)平均含量9 216 mg/kg,苯并[a]芘平均濃度1.6 mg/kg。

2.2.1.2 試劑與儀器

試劑:硫酸亞鐵(FeSO4·7H2O,工業級),檸檬酸(C6H8O7·H2O,工業級),雙氧水(H2O2,27.5%,工業級),陽離子型PAM(分子量1 000萬),生石灰(80%,粉末狀)。

儀器:浮筒污泥螺桿泵及水帶、固定式攪拌機、定制8 m3攪拌罐及配套加藥系統、PJDL-302疊螺式污泥脫水機及配套加藥系統、潛水泥漿泵、化工泵、加長臂挖掘機等。

2.2.1.3 試驗方法

根據小試結果與建議,芬頓體系藥劑物質的量比設計為n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶1∶0.3,過氧化氫添加比為2.8%,分三階段添加氧化劑,第一階段把暫存坑1內底泥抽到密閉大棚暫存池內進行氧化處理,第二階段把暫存池中底泥抽到攪拌罐氧化處理,第三階段底泥從攪拌罐到養護池過程中氧化處理。其中第一階段(暫存池)和第三階段(養護池)只加雙氧水,過氧化氫添加比為0.8%;第二階段(攪拌罐)加雙氧水和亞鐵酸溶液,過氧化氫添加比為1%。經過三階段氧化處理后的底泥進入疊螺機脫水。具體設計參數見表4,具體試驗方法如下:

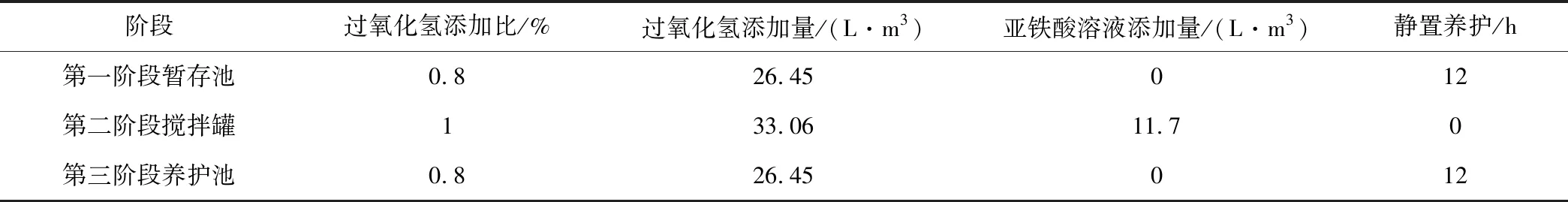

表4 中試設計參數表

1)亞鐵酸溶液配制:稱取一水檸檬酸23.6 kg、七水硫酸亞鐵100.9 kg倒入2 t PE桶中,加入800 L水并攪拌使其溶解;

2)用浮筒泥漿泵將暫存坑內泥漿泵入密閉大棚暫存池內,約50 m3(密度按1 t/m3計);

3)按設計參數表用自吸化工泵從雙氧水儲罐中向暫存池泵入雙氧水,邊泵邊用攪拌機攪拌,持續時間30 min,然后靜置養護12 h;

4)用潛水泥漿泵將污泥從暫存池泵入攪拌罐中,單批次處理污泥量為6 m3,抽泥漿的同時按設計參數表加入亞鐵酸溶液,抽泥加藥過程持續攪拌;

5)抽泥加藥結束后按設計參數表向攪拌罐內加入雙氧水,邊加邊攪拌,添加完成后繼續攪拌10 min;

6)攪拌罐攪拌結束后,打開攪拌罐底部泥漿出口閥門,同時在泥漿出口處按設計參數表加入雙氧水,使泥漿和雙氧水混合流入養護池;

7)流入養護池的泥漿用攪拌機持續攪拌30 min,然后靜置養護12 h;

8)將養護池中靜置養護完成的泥漿泵入疊螺機混凝箱中,同時按比例4‰加入陽離子型PAM,完成混凝后進入疊螺脫水部分進行脫水;

9)脫水后的底泥添加20%的生石灰進行干化,養護7d后取樣送實驗室檢測,石油烴(C10~C40)按照HJ 1021—2019、苯并[a]芘按照HJ 834—2017進行檢測。

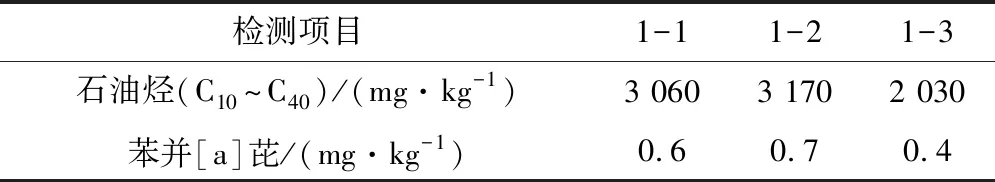

2.2.2 試驗結果

底泥干化養護完成后取3批次樣品送檢,檢測結果見表5。結果表明,當過氧化氫質量添加比為2.8%,分三階段氧化,氧化后經疊螺機脫水、石灰干化處理后底泥可達到修復目標。

表5 化學氧化中試試驗結果

2.2.3 中試建議

項目實施階段建議施工工藝參數如下:

1)過氧化氫質量添加比為2.8%,分三階段添加,具體添加設計比見表6;

表6 建議施工階段芬頓體系添加設計比及養護時間

2)芬頓體系藥劑物質的量比為:n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶1∶0.3;

3)氧化后底泥泥漿脫水階段絮凝陽離子PAM添加比為4‰;

4)脫水后底泥干化生石灰添加量為20%。

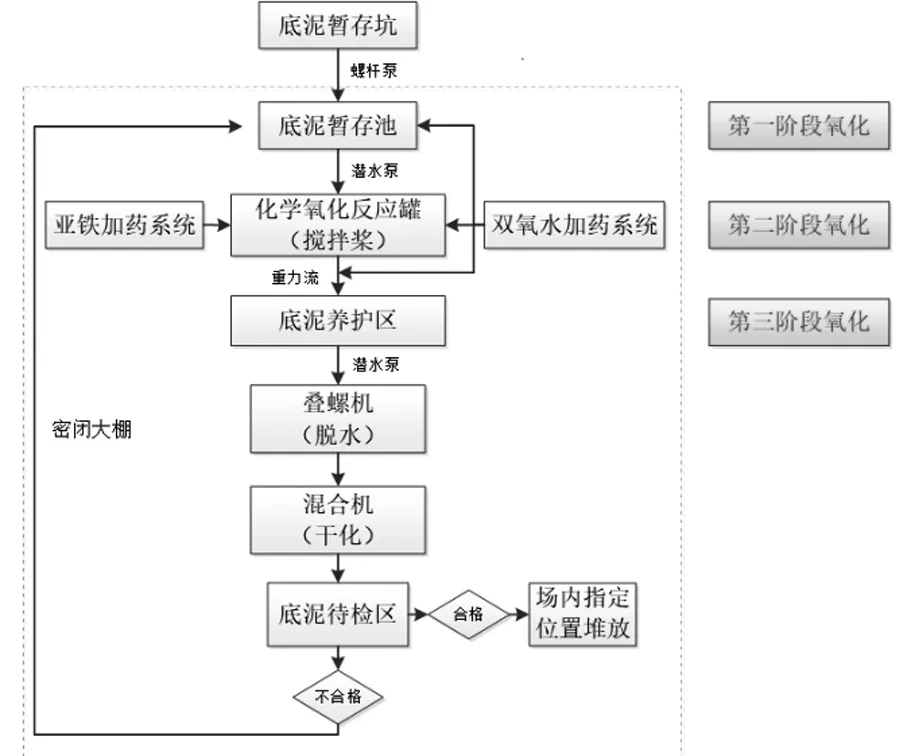

3 修復施工流程

本項目底泥修復施工工藝流程見圖1。主要施工流程概述如下。

圖1 底泥修復施工工藝流程

1)施工準備階段主要進行施工圍擋、三通一平、修復車間、倉庫、辦公生活區等建設,其中修復車間為微負壓密閉大棚,采用鋼結構+PVDF膜圍護,配套建設廢氣收集和處理系統,同時在車間內修建暫存池和養護池,車間地面和池壁均做防滲處理;

2)底泥修復施工前先進行小試、中試試驗,確定底泥氧化體系藥劑最佳配比、添加比例和方式、反應時間等,確定干化藥劑添加比等;

3)優先使用浮筒污泥螺桿泵將污泥坑污泥泵送至密閉大棚暫存池內,必要時可采用高壓水槍沖刷坑底污泥輔助泵送;

4)按照施工階段芬頓體系添加設計比,用自吸化工泵從雙氧水倉庫儲罐中向暫存池泵入雙氧水,邊泵邊用攪拌機攪拌,持續時間30 min,然后靜置養護12 h;

5)用潛水泥漿泵將污泥從暫存池泵入攪拌罐中,單批次處理污泥量為6 m3,抽泥漿的同時按照施工階段芬頓體系添加設計比加入亞鐵酸溶液,抽泥加藥過程持續攪拌;

6)抽泥加藥結束后按照施工階段芬頓體系添加設計比向攪拌罐內加入雙氧水,邊加邊攪拌,添加完成后繼續攪拌10 min;

7)攪拌罐攪拌結束后,打開攪拌罐底部泥漿出口閥門,同時在泥漿出口處按照施工階段芬頓體系添加設計比加入雙氧水,使泥漿和雙氧水混合流入養護池;

8)流入養護池的泥漿用攪拌機持續攪拌30 min,然后靜置養護12 h;

9)將養護池中靜置養護完成的泥漿用潛水泵泵入疊螺機混凝箱中,同時按比例4‰加入陽離子型PAM,完成混凝后進入疊螺脫水部分進行脫水;疊螺機出水進入后續污水處理系統,經過“高級氧化+混凝沉淀+砂濾”處理達到《污水排入城鎮下水道水質標準》(GB/T 31962—2015)后,通過污水罐車運送至污水處理廠進一步處理;

10)脫水后的底泥進入混合機添加20%的生石灰進行干化處理,出泥使用鏟運車短駁至待檢區,養護7 d后取樣送實驗室檢測;

11)檢測達標后鏟運至場內指定場所堆放,檢測不達標則返回底泥暫存池進行二次氧化處理。

4 修復效果

本項目底泥異位修復效果評估按照修復后的底泥每個采樣單元設置為500 m3的原則進行布點,本次底泥實際修復后堆體總體積為3 335 m3,預計總采集樣品量為3 335÷500≈7 個,實際共采集8個樣品(含1個平行樣),樣品全部送檢。

送檢的8個樣品pH值范圍在7.8~8.8之間,平均值為8.4,屬于無酸化或堿化。石油烴(C10~C40)濃度范圍在208~2 490 mg/kg,苯并[a]芘濃度范圍在0.1~0.5 mg/kg,所有樣品檢測結果均低于《土壤環境質量 建設用地土壤污染風險管控標準》(GB 36600—2018)第二類用地篩選值,故本項目底泥異位修復全部達到效果評估驗收標準。

5 結論

1)本項目通過小試、中試試驗,驗證了芬頓高級氧化修復輕中度石油烴污染底泥的可行性,確定了最優修復施工工藝參數:①過氧化氫質量添加比為2.8%,分三階段添加,各階段添加比分別為0.8%,1%和0.8%;②芬頓體系藥劑物質的量比為:n(H2O2)∶n(FeSO4)∶n(C6H8O7)=100∶1∶0.3。在此條件下,底泥中的石油烴(C10~C40)和苯并[a]芘含量均能降低至修復目標值以下。

2)分階段添加過氧化氫,可避免過度激烈的反應造成氧化劑無效分解浪費和自由基猝滅,提高反應速率;同時,由于底泥本身pH值呈酸性且含有一定量的亞鐵離子,因此降低硫酸亞鐵和檸檬酸在芬頓體系中的比例,也可以降低反應激烈程度,提高反應速率。

3)本項目采用的芬頓多級氧化異位修復方式,在密閉車間內使用定制的氧化反應構筑物或設備對污染底泥進行修復,技術可行、經濟環保,項目實施周期短、見效快,具有較好的推廣應用價值,為同類高含水率輕中度石油烴污染底泥的異位快速修復提供了借鑒和參考。