基于改進Mask RCNN算法的管道焊縫缺陷檢測

杜志虎,韓亮,薛彥宇,丁勝奪

(中國石油集團安全環保技術研究院有限公司,北京 102206)

0 引言

管道的長時間運輸會導致管道內部發生變異,管道焊縫表面可能會出現氣孔、夾渣、未熔合和未焊透等缺陷[1],這些缺陷會造成焊縫連接強度下降,應力集中,影響管道質量,甚至會造成管道事故。為了保證管道焊接件部位的質量,急需對管道焊縫進行高效和精準檢測。傳統的焊縫檢測是人工依靠焊縫檢驗尺進行測量,但檢測結果過于主觀,檢測效率低,難以滿足現代化生產需求。伴隨著科技的不斷進步,傳統射線底片經過底片掃描儀后可以形成X 射線數字化底片。然而,現場射線底片評定主要靠人工,但現在各行業對精度的要求越來越高,手工測量漸漸不能滿足要求。總體來說,該方法總體成本相對較高、主觀性大、效率低、對底片損傷大等缺點且射線對人體有害,人工評片越來越不能滿足工業生產發展的需要。

上述檢測方法雖然達到較好的檢測效果,但過程煩瑣,人工參與較多,易受現實環境和設備影響,難以實現實時的自動化、智能化檢測。近年來,隨著深度學習的快速發展,卷積神經網絡(Convolution Neural Networks,CNN)、自編碼網絡(AutoEncoder, AE) 等被應用于焊縫表面缺陷檢測。但深度學習需要大量的數據樣本,大量檢測模型被陸續提出,找出適用于焊接缺陷檢測的深度學習模型是目前的研究熱點及難點。目前,人工神經網絡,統計模式和模糊理論等方法被應用于工業 X 射線圖像缺陷檢測。常用的分類方法有 BP( Back Propagation) 神 經 網 絡[2]、CNN、模糊神經網絡和支持向量機[3-5]等。何怡等人[6]對X 射線底片數字圖像預處理后,提取焊縫缺陷的參數,然后利用統計模式識別方法對缺陷分類,實現管道焊縫的計算機輔助評判。G. Vámos 等人[7]摒棄了專家知識,運用基于貝葉斯網絡的決策算法,自動識別和分類管道焊縫缺陷。但該方法在學習過程中的可行性較差,并且在實際應用中效果較差。T. W. Liao[8]設計了模糊 K-NN分類器和模糊 C 均值分類器,實現 X 射線檢測的焊縫缺陷的分類,并通過實驗發現無監督的 F-NN 算法能降低誤檢率漏檢率,但其檢測性能較差。T. Y. Lim等人[9]設計了基于 BP 算法的多層感知機網絡模型,并通過實驗證明該方法可克服神經網絡訓練時小樣本導致的過擬合問題,具有較高的準確率。張曉光[10]提出的神經網絡模型,可應用于焊縫缺陷識別系統中,在少量樣本情況下仍有較高的識別率。王慶[11]、孫志剛[12]運用改進后的 Faster R-CNN 深度學習算法進行管道缺陷識別,具有識別精度高、成本低的優點。于志洋等人[13]針對檢測精度與效率兩個重要的工業指標,提出一種基于全卷積網絡的級聯分割、檢測、濾波三種任務的缺陷檢測方法。

綜上所述:1) 管道焊縫表面缺陷檢測有朝著智能化檢測發展的趨勢,在降低對物理實驗條件要求的同時,不斷加大對智能檢測算法的依賴性。2) 高精度的檢測算法通常具有復雜的計算和較長的處理時間,因此,追求焊縫缺陷檢測算法在準確性和效率方面實現雙贏,是智能化檢測算法成功應用于實際的關鍵。

1 算法設計

文章提出一種基于改進Mask RCNN[14]的管道焊縫缺陷檢測算法(DCMask RCNN) ,通過該算法實現缺陷檢測的步驟主要包含:1) 通過數字圖像處理技術對X 射線圖像進行預處理,采用自適應直方圖均衡化(AHE)方法進行圖像增強,提高圖像的局部對比度以及獲得更多的圖像細節,同時提出一種數據增強方法—切片拼接;2) 使用DCMask RCNN確定焊縫區域,通過切片采樣,獲取多張包含焊縫的圖像塊;3) 使用DCMask RCNN 進行焊縫缺陷分割與特征提取;4) 使用DCMask RCNN進行焊縫缺陷檢測。算法流程圖如圖1所示。

圖1 算法流程圖

論文采用的數據集為公開的GDXray數據集中的Welds,包含67張數字化射線照片的集合,這些照片來自焊縫缺陷識別的循環試驗。圖像像素大小為630 dpi。圖像文件格式為TIFF,無壓縮。圖像為8位灰度值。在獲取該數據集后,針對X射線圖像具有噪聲和對比度弱的特點,采用圖像去噪和圖像增強等圖像預處理操作,降低/消除噪聲和提高對比度。

1.1 圖像預處理

1) 去噪

射線照相膠片通常有噪聲和對比度不足,由于檢驗技術所涉及的內在因素,如非均勻照明和圖像捕獲設備的強度范圍有限。掃描射線照相圖像中的噪聲通常以隨機分布的像素為特征,其強度值與其相鄰像素不同。為了減少/消除噪聲,應用了高斯低通濾波器,高斯濾波是對具有高斯模板的圖像進行卷積運算。模板遵循二維高斯分布:

其中: (x,y)為高斯分布上任意點的坐標,σ 為標準差,決定了高斯函數圖的寬度,影響高斯濾波的程度。高斯核可以抑制較小尺度的信號,保留較大尺度的信號。因此,高斯濾波器應抑制噪聲并保留前景圖像中的缺陷細節,平滑缺陷并模擬背景圖像中沒有缺陷的焊道,從而得到一系列不同尺度的前景圖像、背景圖像和差異圖像。

2) 圖像增強

為了將圖像強度值調整到指定范圍以進行對比度拉伸,使用自適應直方圖均衡化(AHE)對X 射線圖像進行對比度增強。AHE 算法通過計算圖像的局部直方圖,重新分布亮度來改變圖像的對比度。

1.2 數據增強

由于GDXray 數據集中X 射線圖像數量過少,會導致模型過擬合和檢測效果差,因此論文采用幾何變換對該數據集進行數據擴充,如水平、垂直翻轉和鏡像,從 15~30 度隨機旋轉建立管道焊縫缺陷數據集。同時,提出一種切片拼接方法在網絡訓練過程中使用,該方法對同一張或多張X射線圖像裁剪一定尺度圖像塊后進行拼接,圖2展示了該方法的示例圖。擴充后的數據集包含422張圖像。

圖2 切片拼接

2 基于DCMask RCNN的管道焊縫缺陷檢測算法

DCMask RCNN算法是基于Mask RCNN算法設計的,本節首先介紹Mask RCNN算法,引入空洞卷積,提出DCMask RCNN算法。

2.1 DCMask RCNN算法

Mask RCNN[14]網絡架構主要由三部分構成:1)ResNet-FPN 為ResNet[15]與FPN[16]的結合,包括3 個部分,自下而上連接、自上而下連接和橫向連接;2) Fast RCNN[17],使用卷積神經網絡(CNN) 提取圖像特征,然后使用Region Proposal Network(RPN) 提取出ROI(Region of Interest) ,再使用ROI Pooling 將這些ROI 變成固定尺寸,再輸入至全連接層進行邊框回歸和分類預測;3) Mask,實現分割任務。

論文將ResNet-FPN 中提取特征圖的卷積層替換為空洞卷積(Dilated Convolutions)[18],整體的DCM RCNN算法的網絡結構圖如圖3所示。

圖3 DCMask RCNN網絡結構

2.2 空洞卷積

空洞卷積(Dilated Convolutions)[18]也稱為膨脹卷積,膨脹卷積算子在過去被稱為“具有膨脹濾波器的卷積”。使F:?2→?為一個離散函數,Ωr=[-r,r]2??2,k:Ωr→? 為一個尺度(2r+ 1)2的離散濾波器。離散卷積算子*可以定義為:

論文采用[18]中的方法,使l作為一個膨脹因子,*l定義為:

其中,*l為一個膨脹卷積或一個l維的膨脹卷積,相似地,卷積*為1維的空洞卷積。

3 實驗結果及分析

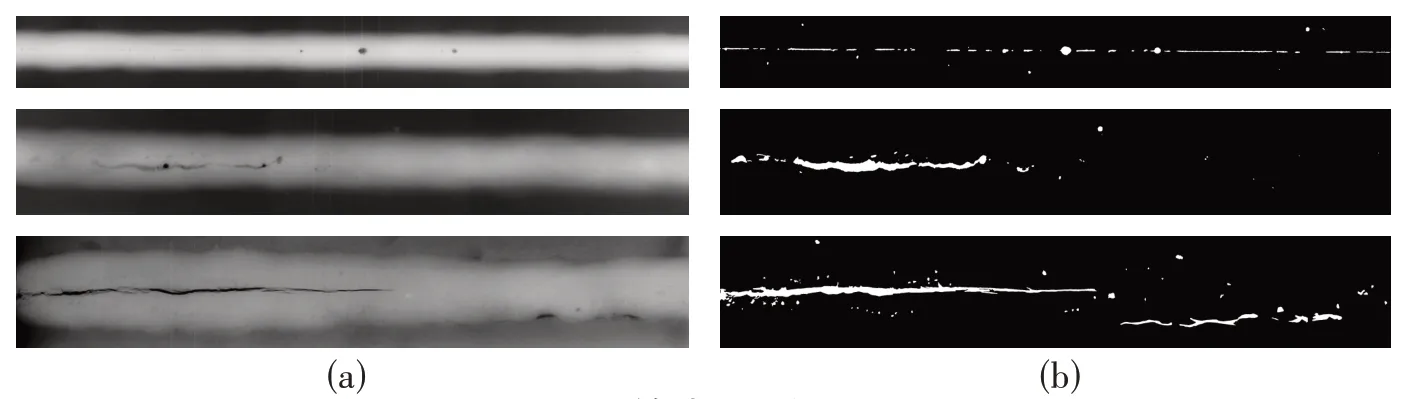

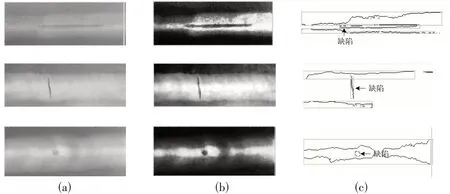

論文采用GDXray 數據集進行實驗,在焊縫缺陷檢測過程中,使用分割網絡對管道焊縫和缺陷進行自動分割,焊縫缺陷分割效果如圖4所示,其中,(a) 為原X 射線圖像,(b) 為分割效果圖,可以看出分割結果較好,焊縫缺陷幾乎完全與背景分離。對分割后的焊縫缺陷進行標注,主要分為有缺陷和無缺陷兩類,當焊縫存在缺陷時,用矩形框標注該缺陷。檢測效果如圖5 所示,其中,(a)為原始數據的一部分;(b) 為增強和焊縫缺陷分割后的圖像;(c) 為檢測到的缺陷效果圖。

圖4 焊縫缺陷分割結果

圖5 焊縫缺陷檢測

由實驗結果可以看出,論文提出的算法具有較好的檢測效果。其中數據增強起到巨大的作用,因為大量的數據是模型訓練和表現好的基礎,而少量的數據可能會導致模型特征提取不足、目標難以識別或產生過擬合。同時算法自動提取特征和對焊縫區域和焊縫缺陷進行分割,減少人為干擾,避免了手動導致的偏差,可以提高特征提取效率和豐富度,從而提高焊縫缺陷檢測的檢測效果和效率。

4 結論

本文介紹并分析了一種新方法的設計和實施焊縫區域自動提取及焊縫缺陷檢測。將空洞卷積代替Mask RCNN 中提取圖像特征的普通卷積層,提出的DCMask RCNN 算法將焊縫區域提取、特征提取、焊縫缺陷分割及檢測整合為一體,算法可以進行端到端的訓練和優化,減少人工參與,提高了檢測效果和效率。論文提出一種數據增強方法—切片拼接,使圖像內容更豐富,模型可以獲取更多的上下文信息。實驗測試證明,本文提出的算法可以實現X 射線圖像管道焊縫缺陷的較好檢測結果。