通過工藝控制改善無水鈣基潤滑脂滴點的研究

朱國靖

南京弗洛蒙科技有限公司

鈣基潤滑脂[1]是最早應用的一款潤滑脂產品,由于生產工藝和設備簡便,生產成本低,在早期得到廣泛的應用。但鈣基潤滑脂最大的缺點就是滴點低,當使用溫度過高時,結構就容易遭到破壞而失去潤滑作用。隨著機械設備的發展,對于潤滑脂的要求越來越高,鈣基潤滑脂逐漸不能滿足設備應用的需要。

普通的鈣基潤滑脂骨架纖維結構中由于含有結構水,當使用溫度超過100 ℃時,鈣基潤滑脂的結構容易因失水而被破壞。而無水鈣基潤滑脂結構中不含水,一般滴點可超過140 ℃,短期的使用溫度可達120 ℃。其抗水性和機械安定性好,同時不會發生儲存硬化和受熱硬化的問題,而且生產制造成本低,性價比高。

據統計[2,3],自2015年以來,國內鋰基潤滑脂每年的總產量是每年遞減的,而無水鈣基潤滑脂的總產量是每年都在增長(參見表1)。其主要原因是因為近年來隨著新能源市場的蓬勃發展,鋰作為新能源車動力電池必不可少材料出現供應短缺,氫氧化鋰的價格也隨之暴漲,自然鋰基潤滑脂的價格也隨之急增(參見圖1),而氫氧化鈣的價格多年來價格穩定,因而市場對于價格有明顯優勢的無水鈣基潤滑脂的需求就隨之增加了(主要應用于工況嚴苛程度較低的場合)。

表1 2015—2021年中國鋰基潤滑脂和無水鈣基潤滑脂產量對比

高宇航等[4]研究表明,與鋰基潤滑脂相比,無水鈣基潤滑脂具有更好的低溫性能、抗水性能以及對于添加劑的感受性能,特別是在使用溫度低于120 ℃時具有更好的形變控制力、潤滑性和結構穩定性。但是受限于滴點較低,一般不超過150 ℃,高溫性能較差,使得這種潤滑脂的應用受到了局限。因此,為了提高無水鈣基潤滑脂的應用范圍,就必須突破這一瓶頸。

本文擬采用通過調整生產工藝控制的方法來制備高滴點的無水鈣基脂,在生產工藝簡單可控、不增加額外生產成本的前提下,達到提升無水鈣基脂產品質量的目的。

試驗部分

試驗原料

基礎油

低凝300#:市售。

稠化劑

12-羥基硬脂酸:工業級;

本文選擇在常壓釜制備無水鈣基潤滑脂,通過改進加水皂化反應工藝以及脫水溫度控制,在不增加額外生產成本的前提下,提升無水鈣基脂產品質量,滴點最高可達158 ℃的同時,提高了機械穩定性、膠體安定性和耐熱性。

堿:氫氧化鈣,工業級。

無水鈣基潤滑脂的制備

無水鈣基潤滑脂的制備工藝如圖2所示。

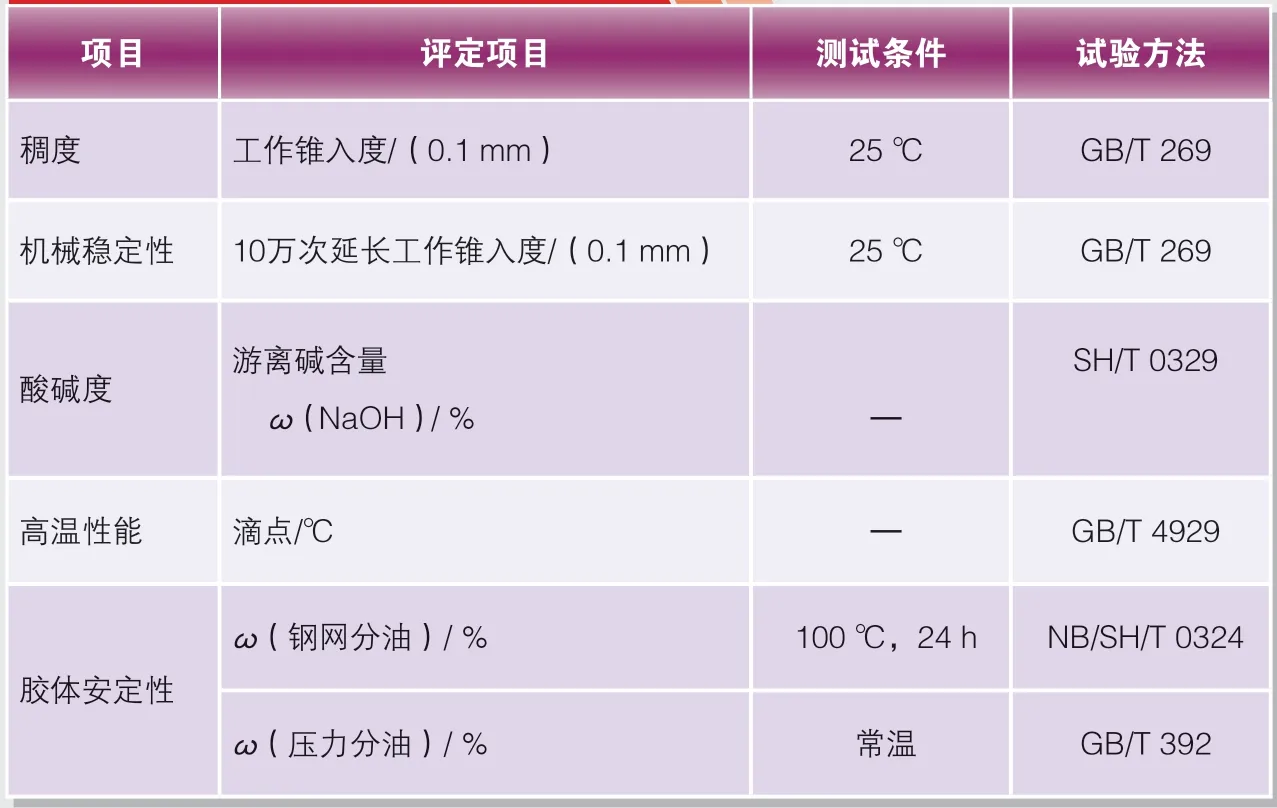

潤滑脂的性能評定項目及方法

潤滑脂的性能評定項目及方法見表2。

表2 潤滑脂性能評定儀器及方法

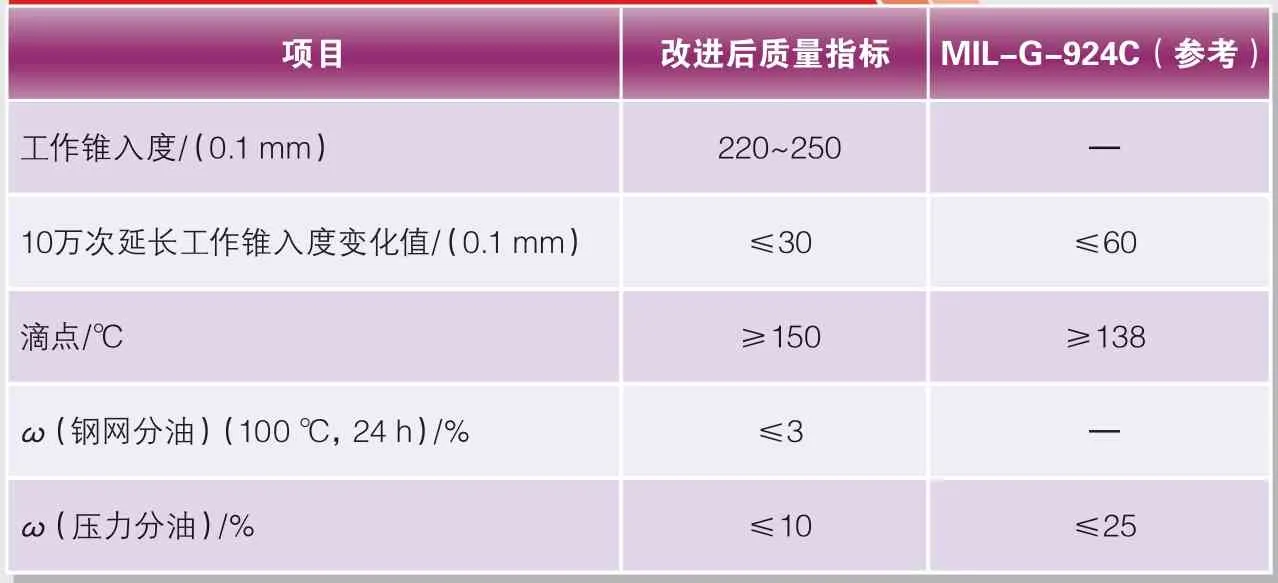

無水鈣基潤滑脂的質量指標

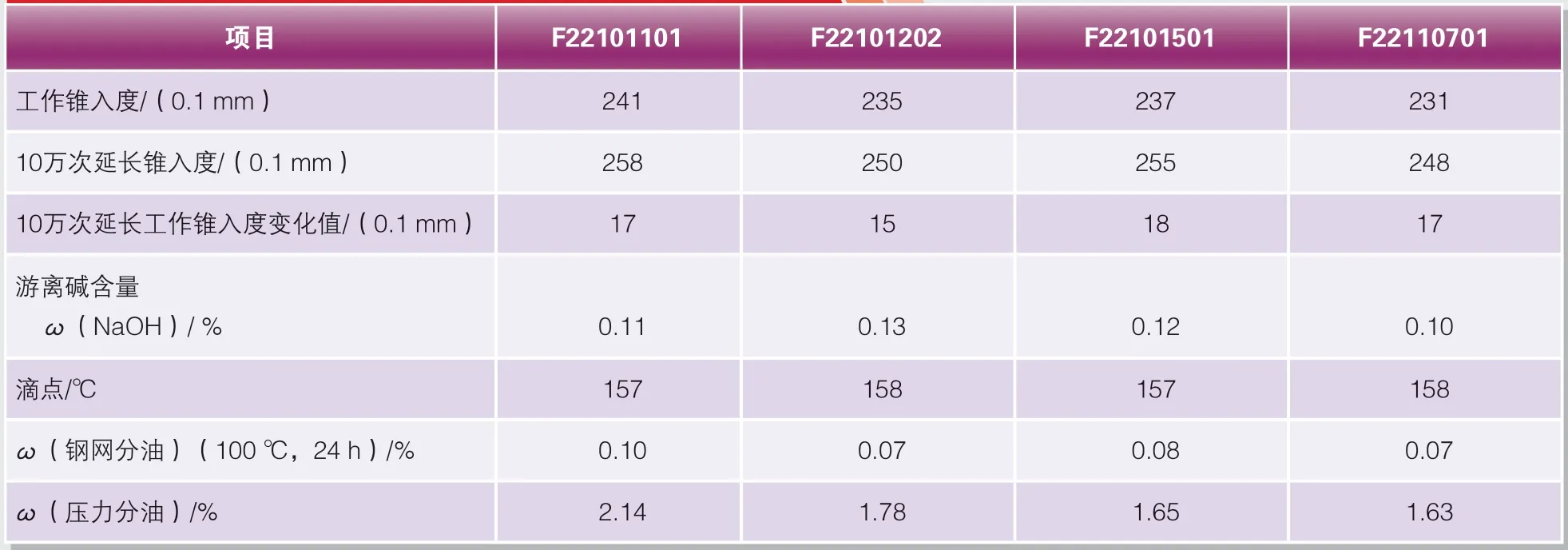

工藝改進后的無水鈣基潤滑脂的性能質量指標見表3。

表3 工藝改進后的無水鈣基潤滑脂質量指標對比

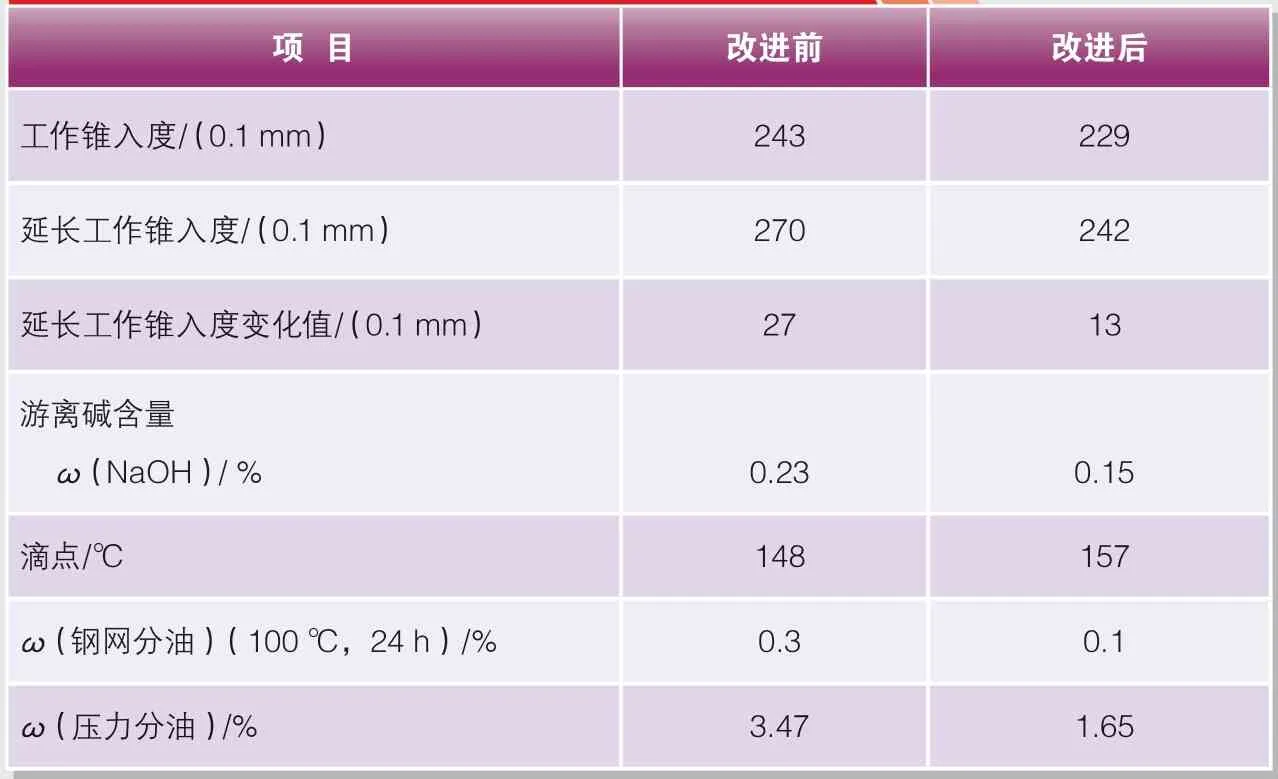

表4 加水皂化工藝改進前后的理化指標對比結果

表5 不同脫水溫度下無水鈣基潤滑脂的理化指標對比結果

結果與討論

潤滑脂的組成[5]中,膠溶劑對皂-油體系(皂纖維骨架結構)中有很大的影響,這些膠溶劑一般是一些極性較強的半極性化合物,而其中水是唯一例外的膠溶劑。膠溶劑添加量的過多或者過少對體系影響很大,而在無水鈣基潤滑脂生產過程中,水不僅起到促進皂化反應進程的作用,也起到膠溶劑的作用,因此加水皂化過程的反應控制程度,直接影響了潤滑脂的品質。由于此種反應控制工藝的特殊性,采用常壓釜才能更好的完成,因此不對其他生產設備進行過多討論。

加水皂化工藝對產品性能的影響

無水鈣基潤滑脂中加水皂化控制溫度在100~105 ℃,在此過程中

劑的含量過高,降低了皂-油之間的吸附力,因而導致了體系稠度和膠體安定性的降低;脫水溫度的過高,破壞了皂纖維結構間的氫鍵骨架結構,無法固定更多的油,因而也導致了體系稠度和膠體安定性的降低。從上面的結果可以看出,分別在110~115 ℃和115~120 ℃完成脫水,稠度、機械穩定性和膠體安定性都較好,滴點也達到了150 ℃以上。因此,最佳脫水溫度應控制在110~120 ℃之間較好。

對修改后的工藝進行批量大生產,結果見表6。

表6 改進工藝后無水鈣基潤滑脂大生產數據

由表6可見,改進后無水鈣基潤滑脂的生產檢測結果能夠達到設計初衷,滴點超過150 ℃,機械安定性和膠體安定性都很穩定,批量化生產穩定性好,可實現量產。

結論

☆通過改進加水皂化反應進程的控制,在不增加生產成本的同時,提高產品品質,最高滴點達到了158 ℃。

☆通過控制脫水溫度,調整無水鈣基脂皂纖維骨架間的膠溶劑(水)的含量,最佳脫水溫度應控制在110~120 ℃之間較好。

☆本文通過提高無水鈣基潤滑脂的滴點、機械穩定性和膠體安定性,提升了潤滑脂的耐熱性能,對其衍生產品的工藝改進也提供了一定的參考。

圖3 膠溶劑的添加量與皂-油體系黏度(稠度)的關系