一種裝載機液壓散熱校核與改善思路

楊文斌

(廣東富華工程裝備制造有限公司,廣東 江門 529700)

液壓系統(tǒng)是裝載機系統(tǒng)組成的關鍵部分,由于能量傳遞效率不可能達到100%,閥及管道壓力損失、機械傳遞損失等都會不可避免地導致發(fā)熱。液壓油溫過高會加速密封件老化和液壓元件磨損,當液壓油溫持續(xù)高于90℃時將嚴重影響液壓系統(tǒng)可靠性。為保證液壓系統(tǒng)性能,控制液壓油溫重要。一般情況下裝載機液壓油溫需控制在50~85℃之間。現(xiàn)就某50 型裝載機現(xiàn)有熱平衡試驗結果分析其可靠性,并通過計算校核進行設計改進。

1 現(xiàn)有狀態(tài)熱平衡試驗及結果分析

高速行駛熱平衡及試驗條件:使該機器發(fā)動機保持最大油門狀態(tài),檔位處于最大(該機型為第4 擋位發(fā)動機額定轉速2 200r/min),行駛路面為普通水泥路面,裝載5t 負載。在如圖1 所示的場地中持續(xù)高速行駛,直至液壓油溫達到平衡,并記錄下試驗數(shù)據(jù)。

V 形鏟裝熱平衡及試驗條件:在如圖2 所示的場地中進行V 形鏟裝試驗,工作周期45S,并記錄試驗數(shù)據(jù)。

試驗結果:高速行駛熱平衡測試結果如圖3所示,平衡溫度53℃。

圖3 高速行駛熱平衡測試數(shù)據(jù)

根據(jù)熱平衡轉換公式:T平=T測+(45-T環(huán)),其中T平為平衡溫度(換算得到);T測為實測溫度;T環(huán)為環(huán)境溫度。將參數(shù)帶入可得T平=78.7℃<85℃,故高速行駛液壓油熱平衡滿足要求。

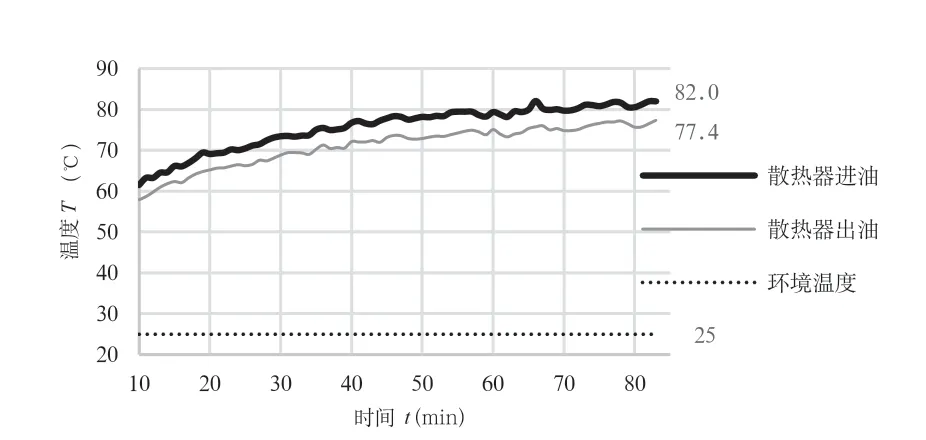

V 形鏟裝熱平衡測試結果如圖4 所示,散熱器進油溫度達到82℃以上,考慮到環(huán)境溫度較低,暫停測試,則T平=102℃>85℃。

圖4 V形鏟裝熱平衡測試

換算后鏟裝散熱器入口熱平衡達102℃,嚴重高于正常溫度要求。為此需要進行液壓系統(tǒng)發(fā)熱功率與散熱器散熱功率驗算,并制定改進方案。

2 功率損失計算

液壓系統(tǒng)發(fā)熱主要原因在于液壓泵功率損失、閥功率損失(多路閥、流量放大閥、卸荷閥等)、液壓管路功率損失等。

2.1 液壓泵的輸出功率及功率損失

式中P1——液壓泵損失功率;

Pb——液壓泵的輸出功率;

η1η2——液壓泵的總效率;

P——液壓泵實際工作壓力;

Q——液壓泵輸出流量。

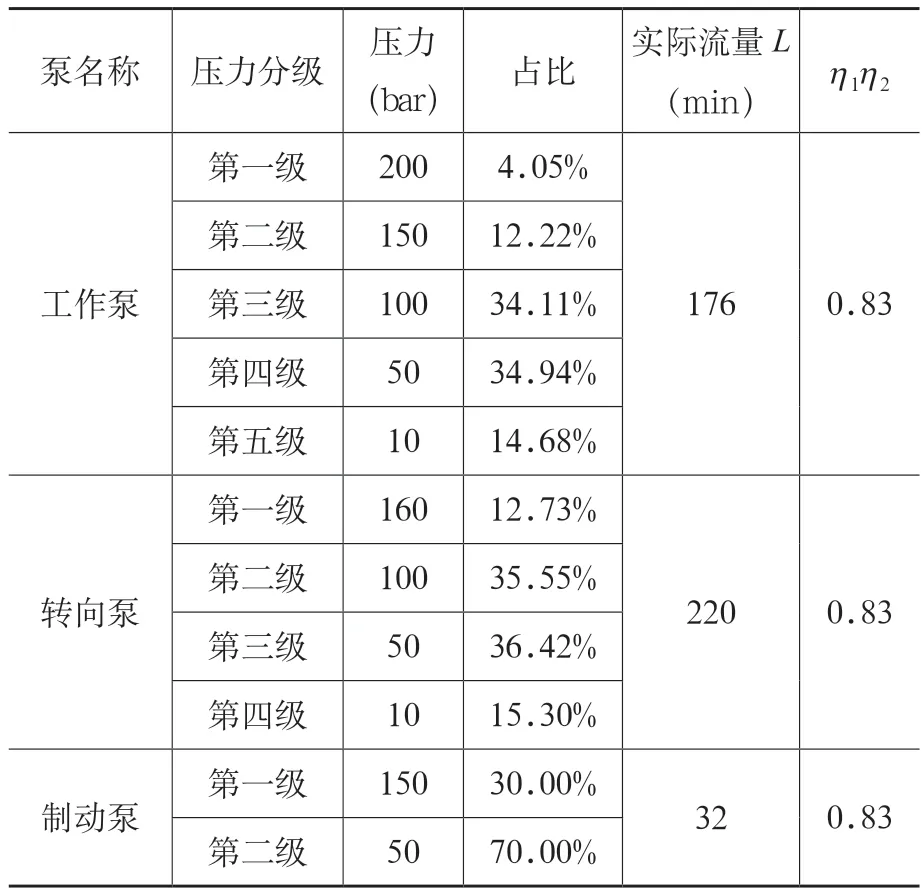

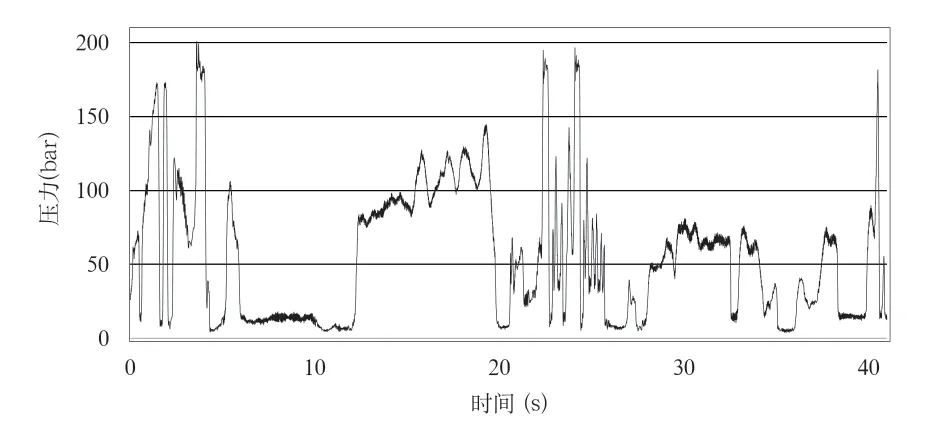

如圖5 所示為該機型一個鏟裝周期泵壓力變化曲線,因是雙泵合流系統(tǒng),且轉向泵卸荷壓力為150bar,在此壓力以上按工作泵單泵流量計算;該機型為全液壓制動系統(tǒng),需將制動泵同時列入計算,鏟裝過程中油門不松開,可視為恒流量。整理后各泵工作壓力等級及占比見表1。

表1 各泵工作參數(shù)及壓力等級占比

圖5 一個鏟裝周期泵壓力曲線

將表1 參數(shù)代入式(1)、式(2),可得P1=10kW,Pb=48.94kW。

2.2 液壓閥功率損失

裝載機液壓閥主要包括多路閥、流量放大閥等。液壓閥功率損失按式(3)計算

式中P2——液壓閥功率損失;

ΔPv——多路閥內(nèi)部壓力損失;

ΔPL——流量放大閥壓力損失;

ΔPh——荷閥合流壓力損失;

Qh——合流流量;

Qz——轉向泵流量。結合表1 相關參數(shù)計算得:P2=7.64kW,ΔPv=9bar,ΔPL=4bar,ΔPh=5bar。

2.3 液壓管路功率損失

式中P3——液壓管路損失功率;

ΔPg——管路中的壓差,取平均值2.8bar。

計算得P3=1.85kW。

液壓油缸等功率損失產(chǎn)生的熱量基本通過缸體表面?zhèn)鬟f到空氣中,加上液壓油箱及主閥等表面被動散熱,油缸發(fā)熱量可忽略不計。綜上,液壓系統(tǒng)理論功率損失為Ps=P1+P2+P3=19.49kW。

散熱器設計散熱功率20kW,允許油液流量100L/min,理論上不會出現(xiàn)液壓油溫過高的現(xiàn)象,因此需要從液壓系統(tǒng)管路布置尋找原因。

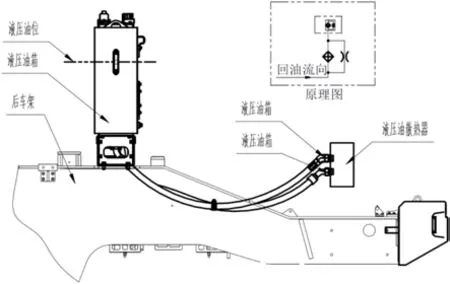

如圖6 所示,該機型設計為旁路節(jié)流回油形式,即工作裝置多路閥和轉向流量放大閥回油合流至后分兩路,一路經(jīng)過散熱器后回油箱,一路經(jīng)阻尼直接回油箱,且液壓油箱高位放置。

圖6 液壓油箱及散熱器位置示意圖

按計算,散熱器通流能力100L/min,則通過節(jié)流孔直接回油箱的流量為296L/min,計算得薄壁小孔直徑為22mm,實際設計為18mm,但在試驗中發(fā)現(xiàn)實際流經(jīng)散熱器的流量達不到設計值,由此導致散熱功率不足引起過熱現(xiàn)象。

3 改進方案設計

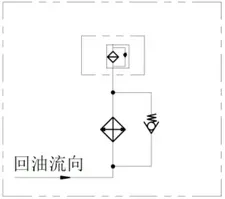

經(jīng)過散熱器流量小是造成液壓油高溫的根本原因,在實際工作中發(fā)動機轉速經(jīng)常變化,致使泵實際流量也在變化,而節(jié)流孔是按照最大流量設計的,小流量時大部分油液直接通過小孔回油箱,因此要解決油液過熱問題首先應解決流入液壓散熱器流量太小的問題。將節(jié)流孔設計為背壓單向閥形式,原理圖如圖7 所示,小流量回油時由于單向閥前建立壓力較小,無法將其打開,所有流量均流經(jīng)散熱器,并以該流量值下額定的散熱功率對液壓油降溫;大流量時單向閥前建立的壓力較大并將其打開,則一部分流經(jīng)散熱器,一部分通過單向閥直接回油箱。

圖7 改進后回油原理圖

此方案需要注意單向閥的選型,除了合適的通流直徑外還需確定合適的開啟壓力,若開啟壓力過低則會提前開啟,改善效果不明顯,若開啟壓力過高則在散熱器入口端壓力太高,影響散熱器使用壽命,按散熱器設計,入口壓力不得超過2MPa。通過選型計算,最終選定通徑為?23mm,全開啟壓力3bar 的單向閥。

4 改進后熱平衡驗證

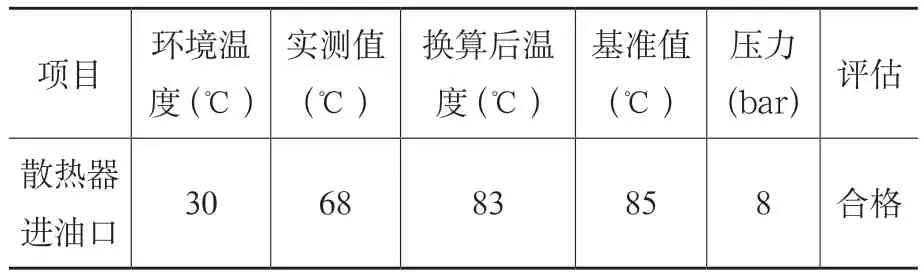

按改進后的原理圖整改后,按照同樣的方法進行V 形鏟裝試驗,分別記錄散熱器進油口壓力、散熱器進油口平衡溫度,整理數(shù)據(jù)見表2。

表2 改進后測試數(shù)據(jù)

試驗數(shù)據(jù)表明,將節(jié)流孔設計為單向閥的改進是有明顯效果的。對于小流量或流量變化區(qū)間較小的場景,節(jié)流孔形式的旁路也是有效果的,但對于流量大且變化區(qū)間大的場景節(jié)流孔則效果不佳,特別是液壓油箱布置高于液壓散熱器的時候,液壓油自重加上散熱器本身的壓損和沿途管路壓損,以及變化區(qū)間較大的流量,導致節(jié)流孔前后壓差變化也大,按常規(guī)計算節(jié)流孔通徑的方式顯然不太適用,因此對于類似的布置利用背壓單向閥是較好的選擇。

5 結語

提高散熱器散熱效率只是改善熱平衡溫度的手段眾多手段的一種,在設計中工程師應多從提高系統(tǒng)總體工作效率的角度出發(fā),比如選擇合適的液壓元件,避免油路塊等出現(xiàn)大角度拐角等,盡量地降低壓損,從而提高系統(tǒng)工作效率,減少發(fā)熱量。