抱桿搖臂內倒原因及解決方案淺析

童 琦

(浙江省建設工程機械集團有限公司,浙江 杭州 310014)

1 現狀分析

在組立中小型電力鐵塔過程中,通常采用雙平臂落地抱桿或者雙搖臂落地抱桿進行吊裝工作,抱桿在組立過程中處于鐵塔下方的中心位置,對鐵塔的組立起到了事半功倍的作用。

本文以雙搖臂落地抱桿為例,該抱桿設計為雙側可搖動式吊臂,多采用卷揚機帶動搖臂完成仰俯變幅動作:變幅鋼絲繩從地面卷揚機出繩后轉入塔身內部直至塔頂,通過塔機頂部的轉向滑輪后與吊臂頭部滑輪組進行倍率組合,完成穿繞,再通過卷揚機收放帶動變幅鋼絲繩進行幅度的變換,故搖臂的正常仰俯對抱桿的安全至關重要。但現有搖臂抱桿在搖臂空載仰起至較小幅度處會發生內倒現象,撞擊塔頂緩沖塊,使得抱桿有所晃動。主要原因是現有搖臂抱桿均采用地面卷揚機進行變幅,貫穿抱桿全高的變幅鋼絲繩的自重會產生一個向內向上趨勢的力矩,當搖臂處于較小幅度時,該力矩會導致搖臂內倒。同時因電力鐵塔的結構形式均為下部根開大上部開口小,搖臂在高空吊裝時才會使用全幅度進行動作,而低空則只會使用大幅度,所以內倒現象往往發生在高空吊裝時。

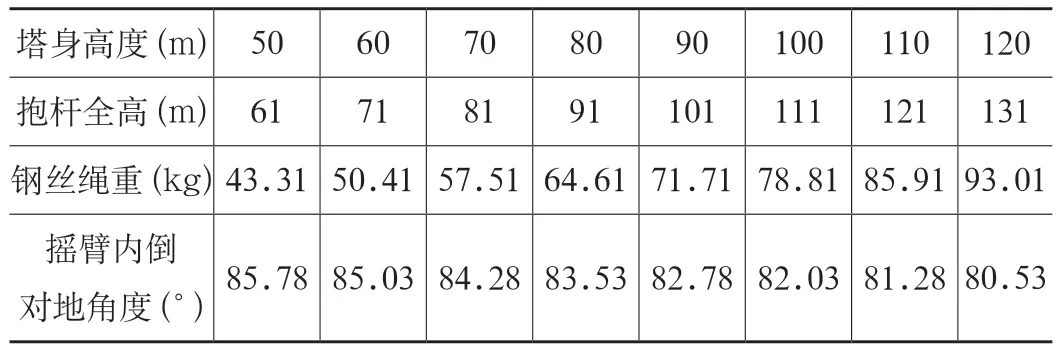

以某公司30tm 雙搖臂落地抱桿為例,該抱桿塔身設計高度為120m,變幅角度為3°~87°,搖臂鉸點到塔頂滑輪中心點距離為10 014mm,吊臂長度9 615mm,吊臂重量565kg,吊鉤重量280kg,選用?13-NAT6×29Fi+IWR1770ZS 型號鋼絲繩為變幅繩,理論重量71kg/100m。經計算可得搖臂內倒角度,見表1。由表可知搖臂在空載仰起運行過程中,未達到設計最大變幅角87°時就會發生搖臂內倒現象。

表1 不同塔身高度下的搖臂內倒角度

2 解決方案

針對上述搖臂內倒情況,各個制造廠家也給出了不同的解決措施。

2.1 塔頂安裝彈簧緩沖器

塔頂安裝彈簧緩沖器(圖1)為目前制造廠商最常用的一種解決方案。該裝置一般安裝在搖臂抱桿塔頂上部,采用壓縮彈簧來克服變幅鋼絲繩的自重,解決搖臂內倒的問題。設計時先計算全高抱桿搖臂內倒的對地最大夾角,再根據該角度與最小變幅角的差值來確定彈簧的壓縮量,從而選擇合適的彈簧。

圖1 彈簧緩沖器

該方案的優點在于彈簧緩沖裝置結構簡單,性價比高,是目前最常用且有效的解決方案。缺點在于該裝置一般安裝于塔頂外側,當雙搖臂落地抱桿雙側搖臂收攏時,整個收臂尺寸就會變大,無法正常通過鐵塔天窗,因此需要在抱桿完成收臂后高空進行拆除彈簧緩沖器,難度極大,同時高空作業存在安全風險,以致現場工人對此較為排斥。

2.2 改變力臂

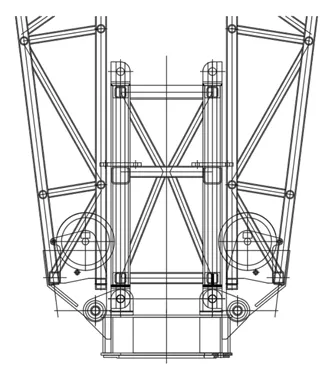

改變力臂是對引起內倒的力矩或者抵抗力矩進行改變,以達到增大搖臂內倒角度的目的。故可從2 個方面進行考慮:一是減小變幅鋼絲繩自重引起的力矩,根本目的是減小變幅鋼絲繩的力臂長,設計時可增大塔頂滑輪距搖臂鉸點的垂直高度,以減小變幅鋼絲繩對抱桿中心的夾角,使得變幅鋼絲繩的力臂變短,從而減小變幅鋼絲繩自重引起的力矩;二是增大搖臂及吊鉤的抵抗力矩,各廠家現有抱桿的搖臂搖動鉸點基本設置在搖臂豎直重心位置。當搖臂處于小幅度時,吊臂重心或吊鉤對搖動鉸點的作用力臂較小。為減小搖臂內倒情況的發生,設計人員可將搖臂搖動鉸點上移至上弦桿中心線上或者更遠,在搖臂處于小幅度時,將會增大作用力臂從而達到增大抵抗力矩的目的,見圖2。

圖2 搖臂結構示意圖

上述方法在理想狀態下可以消除內倒現象,且該方法無須在抱桿任何部位增加附件,避免高空拆除作業,僅對結構件進行優化以解決問題。但由于抱桿其他邊界條件的限制,如收臂尺寸、高度等,抱桿結構的優化往往達不到最佳,故該方法也不能徹底解決內倒問題,僅能在一定程度上減少內倒現象。

2.3 改變變幅機構安裝位置

搖臂內倒是由變幅鋼絲繩自重引起的,因此消除或者大大減小其自重即可。一般來說可以上提變幅機構至抱桿上部合適位置從而減小鋼絲繩自重,但抱桿變幅繩的單繩拉力往往大于1t,致使機構重量、體積較大。因此,對于中大型搖臂落地抱桿可滿足機構上提的空間條件,適用此方案。但對于市場占有量更大的小型搖臂抱桿來說,在整體空間上無法布置機構;現場使用上各送變電公司往往不采購抱桿變幅機構,均由機動鉸磨代替,更具經濟性和可操作性,故該方案不適用于小型搖臂落地抱桿。

2.4 改變搖臂變幅源動力

減少鋼絲繩自重可以上提機構,而消除鋼絲繩自重的方法就是改變搖臂變幅的源動力。根據汽車起重機的變幅原理,取消變幅機構,由液壓泵站和液壓油缸提供變幅源動力,徹底消除鋼絲繩自重的影響。采用油缸變幅的抱桿可以降低塔頂的高度或者直接取消塔頂,降低抱桿全高,減少制造和運輸成本,對于克服搖臂內倒的效果顯著。但臂頭鋼絲繩的取消會改變的搖臂的受力模型,使得搖臂根部受力大大增加,進而影響搖臂的截面形式及尺寸,且液壓泵站基本都由電機驅動,降低抱桿組塔的適用面。

3 結語

雙搖臂落地抱桿是組立電力鐵塔的重要起吊設備,加強對抱桿各部件的研究設計,才能使得抱桿在工作過程中更安全。本文通過4 種方案的分析,從源頭上剖析搖臂抱桿吊臂內倒的原因并加以解決,下一步技術人員還需不斷深入思考,深入現場,探究更可靠的解決方案,以期在不遠的將來實現該問題的攻關。