汽車低壓電性能參數研究

彭承榮 單新平 何筱榮 蔣云峰

摘? 要:本文介紹汽車低壓模擬硬線電性能參數對整車的影響,以及如何通過系統性改進的方法來降低整車各模塊間因電性能參數閥值匹配所產生的質量問題。

關鍵詞:汽車;低壓;電性能參數

中圖分類號:U462.3? ? ? ?文獻標志碼:A? ? ? 文章編號:1005-2550(2023)06-0021-05

Research on Low-Voltage Electrical Performance Parameters of Vehicle*

PENG Cheng-rong, SHAN Xin-ping, HE Xiao-rong, JIANG Yun-feng

( SAIC-GM Wuling Automobile Co., Ltd, Liuzhou 545007, China )

Abstract: Introduces the influence of electrical performance parameters of low-voltage simulation hardwire on the whole vehicle, and how to reduce the matching problem of electrical performance parameters of each module of the vehicle by systematic improvement method.

Key Words: Vehicle; Low-Voltage; Electrical Performance Parameters

隨著近年來汽車智能化和電動化的普及,尤其是新能源電動車滲透率的提高,汽車各子系統電動化的趨勢愈發明顯,客戶對汽車所能提供的電子控制系統功能越來越迫切,整車電子系統架構(Electronic system Architecture)經不斷更新迭代復雜化,架構高安全性,高擴展性,高可用性(即性能集成和資源可用度)和低成本均需要兼顧。

功能需求的增加,導致車內各系統交互水平提高,架構對子系統性能提出更高的要求,由于現有各主機廠幾乎均采用來料定制的開發模式即主機廠設定相關主體性能和功能要求,零部件配套供應商依據主機廠的要求通過商業競標獲得開發權益,無論是主機廠還是配套供應商均對子系統成本有苛刻的要求,各方均有根據現有平臺化既有方案基礎上開發來降低成本,由于開發主體地位的差異導致各配套供應商之間由于信息不對稱導致在電性能參數接口定義上出現理解上的偏差。

1? ? 問題原因分類及原理

電動乘用車一般由6~7個CAN通訊網段組成,車身控制域(B-Can),信息娛樂域(I-Can),動力底盤域(P-Can),智能駕駛域(D-Can)如圖1所示。

1.1? ?模塊對系統功能理解或溝通的偏差:

車輛智能化和網聯化水平提高,導致車內傳感器數量快速增加[1],各模塊依據客戶功能需求不斷迭代和開發新的功能,必然造成模塊依據功能需求增加采樣接口和傳感器數量,各模塊供應商依據主機廠功能需求根據自身開發經驗進行開發,由于不同子系統分屬不同供應商開發,自然存在一定比例的接口控制文件ICD(Interface Control Document)及電路設計依據各模塊供應商自身理解進行設計并且未能完全滿足客戶各種使用場景,因而導致前期功能樣件或多或少出現偶發性零件功能降級或功能缺陷;隨著整車開發周期的縮短,模塊化和平臺化開發成為很多主機廠在項目研發階段的優選方案,早期項目未針對各系統間的匹配和交互引起足夠重視,隨著近年來這類問題的不斷增多,使得行業和各主機廠對電子架構愈發體現主機廠集成能力的重要性;

1.2? ?模塊自身開發經驗不足

對比發現“四新”(新供應商,新材料,新工藝,新技術)類供應商由于開發經驗不足,往往在模塊診斷策略上對系統集成把握不夠,對外圍附屬,零部件應對整車復雜電磁環境及線路可靠性要求認識不多,對外在接口及物理匹配件要求過于苛刻,如未能考慮線路在顛簸路面出現的瞬斷導致的接觸不良,當電連接器在溫度和振動應力作用下時其接觸電阻會發生變化[2],連接器內端子由于短時的液體接觸如裝配前接插件中有液體、金屬碎屑、雜質等物質導致的短時串電或短路,由于感性類負載開啟或者關斷瞬間所產生的反向電動勢沖擊等[3],零件的功能邏輯及診斷邏輯偏向自我保護機制較易出現模塊功能降級及功能缺失,未能切實從客戶及整車使用角度進行相關邏輯設計避免給客戶帶來不必要的困擾,需要在開發過程中進行設計修正和彌補,一定程度上也迫切要求行業需重點關注各個子系統不能只關注模塊基本功能,還需要花大力氣在模塊間信息交互通訊等的“模糊地帶”多做匹配和明晰電氣交互邊界。

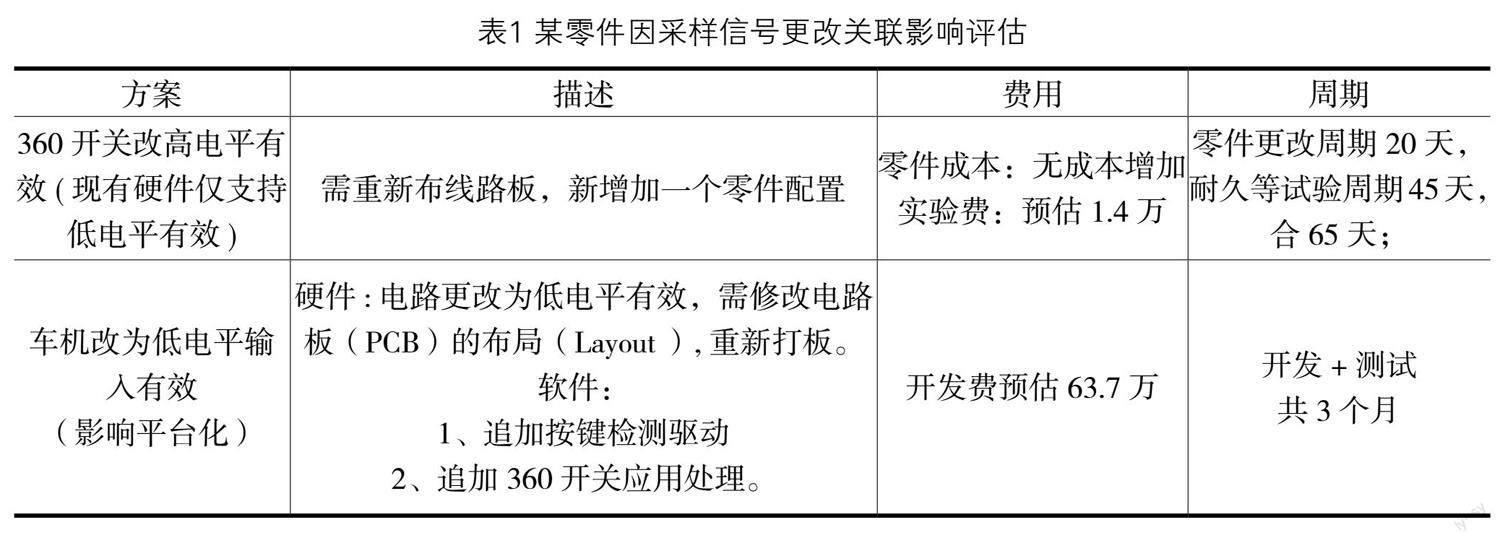

圖2 某電動車模塊對機械開關輸出波形波動未做濾波,單次開關的診斷時間過短導致的功能失效,模塊針對開關信號短時的信號跳變誤以為是開關的實際狀態發生了跳轉,未能實現控制模塊和開關狀態形成一一對應關系,通過控制模塊采樣電路及采樣策略更改,系統接口電路可以濾除掉80微秒以下的信號跳變進而解決該售后質量問題。

2? ? 低壓電性能參數控制方法

2.1? ?低壓電源類參數設計優化

與整車啟動有關的控制器IGN/ACC電壓設定有效值>4.5V,持續時間T>1s;與整車啟動無關的控制器及執行器IGN/ACC電壓高電位有效值范圍>9V,信號持續時間>1s; 并且整車電壓在啟動過程中,所有控制器不能報相關低壓故障碼(包括歷史故障碼)。

與整車啟動有關的控制器閥值定義依據:傳統燃油車及弱混車型,需考慮低溫在保留低壓起動機前提下的冷啟動需求,整車供電電壓可能會被起動機大電流放電出現<100ms的供電電壓低于7.2V,為提高客戶啟動的成功率,減少客戶由于車輛未能正常啟動的抱怨,定義相關電壓設定有效值>4.5V,持續時間>1S,如下圖為某新能源車型的啟動網絡拓撲圖,主要涉及參與啟動過程的相關VCU、MCU和BMS等。

與整車啟動無關的控制器及執行器電源參數,主要考慮到車輛在成功啟動后,車上的供電電源由蓄電池切換為發電機或DC/DC。

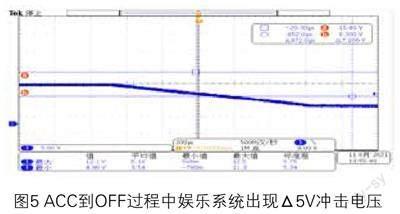

為避免車載部分公用回路的電機類零件反向電動勢影響,有效值設置相對較高,如下為部分用電器模式切換時存在Δ5V左右的沖擊電壓,由于整車電器有感性負載,關斷時有反向電動勢,所以各控制器電源電路對V<150V,T<2μS的脈沖,必須做濾波信號處理;對于有感性負載長時工作的電器件,在關斷瞬間,反向電動勢必須滿足V<100V,T<1mS,IGN/ACC電壓高電位有效值范圍>9V,信號持續時間>1s。

2.2? ?特殊場景下低壓電源類參數功能應對策略

車輛在長時間駐車或者整車靜態電流異常時,會出現車輛蓄電池虧電,由于部分用戶未通過正常車輛道路救援方式使用同規格12V蓄電池進行低壓系統重啟,可能會出現使用商用車24V系統或者比較容易獲取到的其他交通工具所用蓄電池進行搭電救援,這就需要車上所搭載模塊具備一定的短時過耐壓能力,國內已有相關國家標準對相關汽車零部件有相關電器負荷要求[4],行業也有相關針對該項相關電壓跳變研究[5];因而我們定義在這些特殊場景下的模塊功能應對策略:

1)所有用電器在直流電壓U=26V持續1min后,干擾移出后系統功能應可自動恢復;

2)無過壓保護的模塊:以1V/分鐘的梯度,在+16V到+18V之間持續循環變化電壓,測試60min后,干擾移出后系統功能應可自動恢復;有過壓保護的模塊:以+18V電壓,測試60min后,干擾移出后系統功能應可自動恢復;

3)耐反向極性電壓要求:U=-16V,持續2min后干擾移出后系統功能應可自動恢復;

該項安全主要是為了應對,當部分客戶錯裝配蓄電池正負極時,整車模塊不會在此情況下,出現模塊損壞或功能降級。

3? ? 低壓電性能參數管控實際案例

3.1? ?低壓電源參數設計優化

某EV車型在總裝廠車輛例行電器功能檢查過程中發現,車輛點火鑰匙整車低壓完全下電后,車輛出現蓄電池虧電導致車輛無法啟動,經重新更換蓄電池后故障仍然偶發性存在,涉及車輛數為300臺存在車輛無法正常交付,導致客戶嚴重抱怨,經過問題詳細排查發現,部分車輛在開啟鼓風機或操作升降器電機等感性負載類用電器過程中,或者其他有儲能器件的控制模塊拋負載[6]的過程中存在一定感性電動勢通過如下鏈路反串至收放機回路:

鼓風機/升降器電機→電源保險盒回路→保險盒輸入端(IN)→點火鎖輸出端(OUT)→點火鎖輸入端(IN)→電源管理模塊輸出端(OUT)→蓄電池

收放機電源端電源控制邏輯為默認電源ACC到OFF電壓閥值超過10V判斷電源模式切換至OFF狀態,但實際下電過程中由于如下兩個因素導致未能正常下電,收放機屏幕仍然持續點亮導致整車靜態電流超標,異常消耗整車蓄電池電量出現虧電:

1)同一電源網絡下,感性負載關斷瞬間釋放一定感性電動勢導致非感性負載模塊端電壓出現跳變;

2)同一電源網絡下,有源電器控制模塊因自帶LC放電回路或電容等在電壓瞬斷情況下,通過線束回路泄放電流到其他控制模塊。

問題優化:

1)針對下電過程中感謝負載用電器按電源參數要求,反向電動勢必須滿足V<100V,T<1Ms,減少感性負載對整車電源電壓波動影響;

2)收放機電源狀態切換判斷邏輯由ΔU=10V更改為U<4.5V以上且持續時長超過1s,達到此條件為下電狀態。

3.2? ?特殊場景低壓短時過電壓設計優化

售后工程師反饋某車輛整車出現多個控制器模塊燒蝕,但車輛電源保險盒內保險未出現熔斷。

現場調查發現車型蓄電池已嚴重虧電,經抽取故障車輛發生故障時間大數據分析發現電源電壓未出現異常,更換車輛已燒蝕控制模塊后讀取整車故障碼發現有整車過壓故障碼,將分析后的數據與客戶進一步溝通,虧電情況下客戶使用商用車24V蓄電池針對該車輛進行虧電后搭電再啟動,部門模塊電源管理回路元器件保護閥值選型未能達到24V導致燒蝕。

問題優化:

1)按電源過電壓設計要求,將控制模塊耐壓等級由16V提高至24V,持續過電壓時間需求1min;

2)TVS管截止電壓由16V更改為24V,最大鉗位電壓提升至38.9V;

該項更改實施后,經24V蓄電池正向及反向過電壓1min測試后,整車各模塊功能均正常。

4? ? 結束語

未來汽車電動化和智能化程度將越來越高,給客戶帶來使用便捷性和科技感的同時,車上所搭載的傳感器和控制模塊數量越來越多。由于各子系統操作系統種類和數量的增加,系統集成復雜度越來越高,而各模塊供應商開發相對獨立,因而需要作為系統集成方的各主機廠需要花更多氣力和資源關注電子架構電源參數基礎集成相關工作,只有各系統間匹配的盲區的消除,才能減少給用戶帶來的用車困擾。

參考文獻:

[1]李軍. 整車電氣系統的布置集成[J].設計研究, 2009.08.

[2]陳鵬. 汽車電連接器失效模式及失效機理分析與研究 [J]. 電子產品可靠性與環境試驗, 2022.10.

[3]陳炳林.汽車感性負載反電動勢抑制技術研究 [J].儀表研究, 2019.06.

[4]GB/T 28046.2 道路車輛 電氣及電子設備的環境條件和試驗第2部分:電氣負荷 [s].

[5]楊國樑.某款車型基于電壓跳變試驗的測試方法 [J].汽車電器,202305.

[6]姚亞夫. 汽車拋負載電壓的理論與試驗研究[J]. 汽車工程,2002105.

專家推薦語

楊曉松

國家汽車質量監督檢驗中心(襄陽)

電子電器專業總師

該論文論點明確,論證嚴謹,從汽車低壓電性能參數故障的“問題原因分類及原理”論述到“低壓電性能參數管控實際案例”,論證了某些汽車低壓電性能的故障、原因分析、解決問題的措施和方案,有著較高的實用價值和參考意義。