純電動汽車電機懸置支架固有頻率的設定方法

摘? 要:基于驅動電機總成噪聲的產生機理和隔振原理的分析,建立了評價工況下基于電機參數、輪胎參數在懸置支架固有頻率的設定方法。以某純電動車急加速工況車內電機噪聲存在異常為研究對象,通過整車測試、數據分析、路徑分析、隔振分析等最終確定,直接原因是左懸置隔振率不足,根本原因是左懸置殼體支架的固有頻率偏低。基于懸置支架固有頻率設定方法,提出左懸置“加安裝點”以提高固有頻率的優化方案。經過實車測試和主觀評價,該方案不僅徹底解決了急加速工況下車內電機異常噪聲問題,而且在全轉速下整車的噪聲水平和左懸置隔振率均得到了顯著的整體提升。從而證明,純電動汽車電機懸置支架固有頻率設定方法具有非常高的實用性,能夠為電機懸置支架固有頻率的正向設計提供理論依據和指導。

關鍵詞:懸置支架;固有頻率;正向設定;電機噪聲;電動汽車

中圖分類號:U469.7? ? ? 文獻標志碼:A? ? ? 文章編號:1005-2550(2023)06-0037-06

The Setting Method for Natural Frequency of Mount Bracket in Electric Vehicle Motor

ZHAN Shi-cheng

(Dongfeng Honda Automobile Co., Ltd., Wuhan 430056, China)

Abstract: Research on the analysis of the noise generation mechanism and vibration isolation principle of the drive motor assembly, a method for setting the natural frequency of mount bracket was established based on motor parameters, tire parameters, evaluation conditions, etc. The research object is abnormal motor noise under acceleration condition in an electric vehicle, it was finally determined through vehicle testing, data analysis, path analysis, vibration isolation analysis, etc. The direct reason was the insufficient vibration isolation rate of the left mount, and the fundamental reason was the low natural frequency of the left mount housing bracket. The "adding installation points" scheme was proposed to increase the natural frequency base on the setting method. According to the actual vehicle test and subjective evaluation, the scheme not only completely improved the abnormal motor noise in vehicle, but also significantly improved the vehicle noise overall level and the left mount overall isolation rate at full rotate speed range. It proves that the setting method has high practicality, and can provide theoretical basis and guidance for the forward design of the natural frequency of motor mount bracket.

Key Words: Mount Bracket; Natural Frequency; Forward Design; Motor Noise; Electric Vehicle

與傳動的燃油汽車相比,電動汽車的動力總成及其附件系統更為精簡和緊湊,減少了飛輪、離合器、聯軸器、起動機、進氣系統、排氣系統等零部件,動力總成的整體質量、轉動慣量等大幅降低。電動汽車的整體振動噪聲相對于傳動燃油汽車降低了3~6dB,但是由于缺少發動機和進排氣噪聲的掩蔽效應,源頭激勵的電機噪聲變得更加凸顯[1-3]。對于傳統四缸發動機汽車,工作轉速通常在4500r/min以內,因此其主要階次頻率在25~200Hz,激勵頻率屬于低頻范圍;對于電動汽車,工作轉速高達15000~20000r/min,并且中高頻激勵源更多、階次頻率更復雜,因此激勵頻率可高達5000Hz[4-7]。

電動汽車的懸置連接著動力總成與車身或副車架,是傳遞路徑中的重要隔振部品,對于衰減源頭激勵具有重要作用[8-9]。懸置系統的隔振性能主要與各懸置支座的橡膠剛度相關,同時與懸置支架的固有頻率也存在一定關系[10-11]。在純電動汽車研發設計中,針對電機懸置支架固有頻率值的設定,目前行業內尚無明確的設定方法,常用的設定手段是采用經驗值。雖然采用經驗設定能夠避免大部分的NVH問題,但是也面臨著如下缺點:當經驗值設定偏低時,實車測試階段仍會出現整車NVH共振問題;當經驗值設定偏高時,雖然實車測試階段不會發生NVH問題,但是零件普遍質量重、成本高,存在資源的浪費。因此,建立一套科學和合理的電機懸置支架固有頻率設定方法有勢在必行。

1? ? 機理分析

1.1? ?電機激勵

永磁同步電機在純電汽車應用最為廣泛,電機噪聲的來源包括轉子不平衡、軸承振動和電磁力,其中主要激勵為電磁力引起的電磁噪聲。電磁噪聲是驅動電機特有的噪聲,定子繞組接通交流電后產生氣隙旋轉磁場,永磁體轉子在定子旋轉磁場的感應下跟隨旋轉,產生轉矩;在氣隙磁場中同時產生作用于定子齒槽的交變電磁力,該電磁力會引起鐵芯和殼體的結構振動,從而向外輻射的噪聲;徑向電磁力引起的輻射噪聲是電機電磁噪聲的主要因素[12-13]。

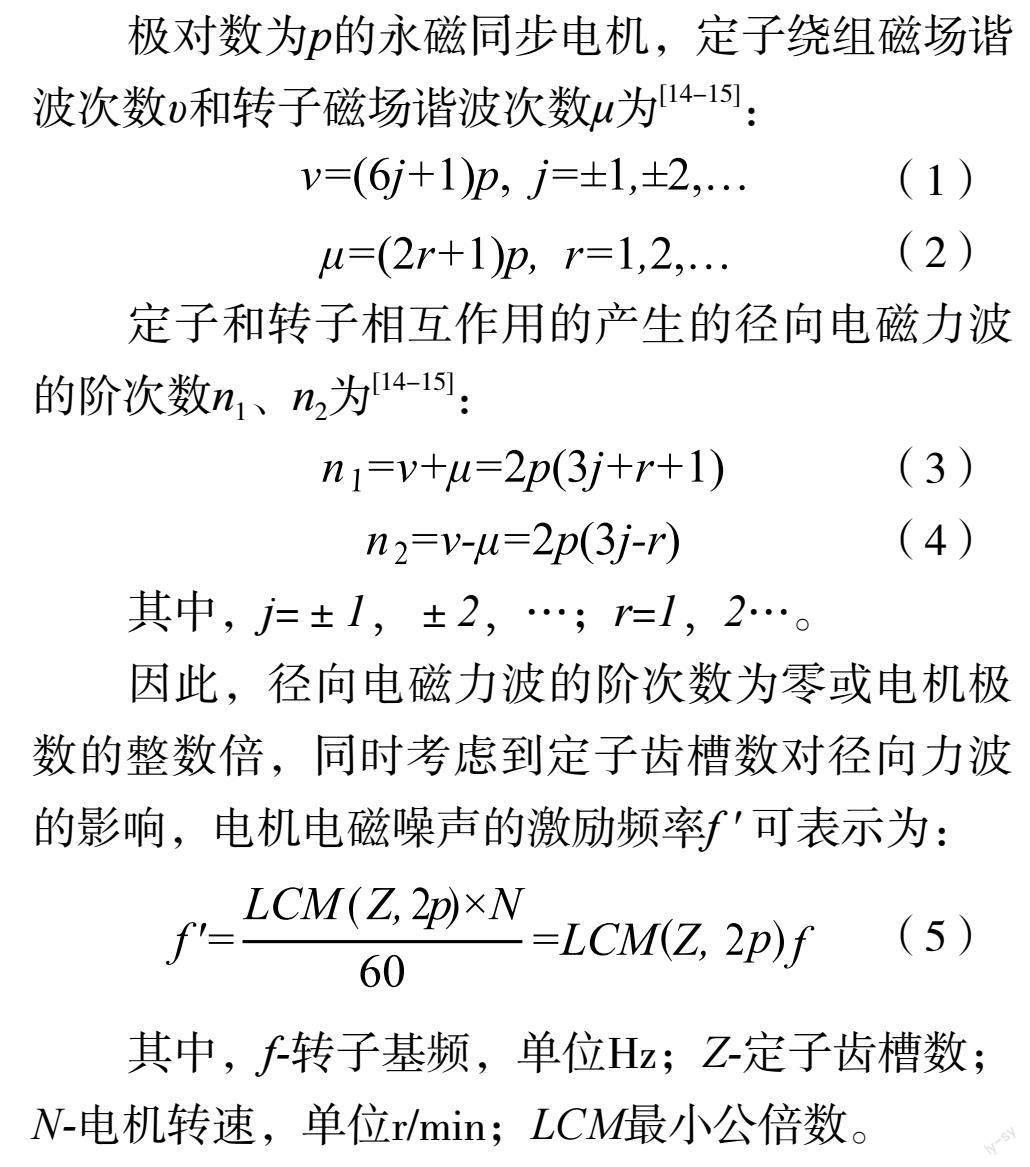

極對數為p的永磁同步電機,定子繞組磁場諧波次數υ和轉子磁場諧波次數μ為[14-15]:

(1)

(2)

定子和轉子相互作用的產生的徑向電磁力波的階次數n1、n2為[14-15]:

(3)

(4)

其中,j=±1,±2,…;r=1,2…。

因此,徑向電磁力波的階次數為零或電機極數的整數倍,同時考慮到定子齒槽數對徑向力波的影響,電機電磁噪聲的激勵頻率f ' 可表示為:

(5)

其中,f-轉子基頻,單位Hz;Z-定子齒槽數;N-電機轉速,單位r/min;LCM最小公倍數。

1.2? ?減速器激勵

純電動汽車的減速器通常為兩級減速結構,減速器相對于傳統的變速箱沒有了同步器、離合器和齒套等結構。減速器噪聲主要來源于齒輪系統的動態激勵,激勵按照產生的源頭可分為內部激勵和外部激烈[16]。

內部激勵是齒輪副在嚙合過程中產生的動態載荷,該載荷最終傳遞到殼體引起結構振動。內部激勵按照機理可分為剛度激勵、傳遞誤差、嚙合沖擊和輪齒拍擊,其中剛度激勵、傳遞誤差和齒輪沖擊均具有一定的周期性并且與制造精度息息相關,是減速器噪聲的主要來源。外部激勵主要包括電機或負載的轉矩波動、電機的轉子不平衡、路面激勵等,外部激勵傳遞到減速器后會引起殼體的共振。

減速器齒輪在嚙合過程中產生的動態激勵的頻率fz可表述為[13]:

(6)

其中,N’-齒輪轉速,單位r/min;Z’-齒輪齒數;k-階次數,k=1,2…。

1.3? ?隔振機理

懸置系統隔振效果由系統的整體剛度決定,而懸置系統主要由主動側支架、被動側支架和懸置橡膠構成,因此系統的整體剛度K可表示為[17-18]:

(7)

其中,Ka-主動側支架剛度;Kp-被動側支架剛度;Ki-懸置橡膠剛度。

根據隔振率IR理論計算公式[19]:

(8)

可知,對于理想的隔振系統,主動側、被動側的剛度Ka、Kp趨近于無窮大,系統的整體剛度K主要由懸置橡膠的剛度Ki決定;懸置的橡膠剛度Ki越大,系統的隔振率IR越大,隔振效果越好。

根據公式(7)、(8)可知,懸置系統的隔振性能主要與懸置橡膠剛度有關,但是與主動側、被動側的剛度也存在關系,尤其是當主動側、被動側的剛度遠低于理想值時。對于懸置被動側的剛度,不僅與車身接附點的剛度相關,也與懸置支座殼體(支架類)的剛度相關。

根據固有頻率計算公式:

(9)

可知,在質量變化不大時,固有頻率與剛度存在一定的正比關系,剛度越高固有頻率越大。根據公式(8)進一步可推知,懸置支架的固有頻率對于懸置的隔振率也存在重要影響。

2? ? 方法建立

在純電動汽車行駛過程時,車輛的行車速度V可通過如下公式計算:

(10)

其中,行車速度V單位為km/h;N-電機轉速,單位r/min;R-輪輞尺寸,單位英寸;η-輪胎高寬比,單位%;B-輪胎寬度,單位mm;i-電機總傳動比;rt-輪胎動半徑,單位m。

因此,驅動電機的基頻 f 的可以表示為:

(11)

根據公式(5)和相關文獻的研究[13],對于8極48槽式架構的驅動電機,電磁噪聲的主要激勵頻率為基頻f和倍頻2pf,其余階次頻率的徑向電磁力幅值較小。因此,根據隔振原理和電機主要頻率的覆蓋范圍可以推知[20],懸置支架的固有頻率需要大于才能有效防止與電機主要激勵頻率發生共振。所以,在設計階段懸置支架的固有頻率f0需要滿足如下條件[21]:

(12)

目前行業內常用的行車速度有20km/h、40km/h、60km/h、80km/h、100km/h、120km/h等。為了保證懸置支架固有頻率與電磁噪聲的主要激勵頻率完全錯開,可以采用評價工況中的最高車速進行計算懸置支架固有頻率的設計值。

3? ? 實車驗證

3.1? ?案例分析

某款純電動汽車在水泥路面上急加速行駛,電機工作轉速在3125~4000r/min時,在乘員艙內電機噪聲明顯變大,主觀感覺聲音的突兀感非常明顯,需要進行優化改善。

該驅動電機總成的相關參數如下表1所示,由于該電機采用的是8極48槽式架構,根據公式(3)-(5)可知,電機電磁激勵噪聲的頻率可表示為2pf 的整數倍,亦即電機激勵的階次頻率主要為8f、16f、24f、48f 等等。

圖1為該工況下駕駛員側的車內噪聲瀑布圖,在電機工作轉速3125~4000r/min時出現的異常噪聲頻率段大致為2200~3200Hz,并且在此轉速區間和頻率段內,階次頻率48階的直線上均存在明顯的噪點。

懸置的隔振性能可以用隔振率進行描述,一般認為在隔振率≥20dB時,懸置隔振效果良好,滿足設計要求[8]。在急加速工況下的懸置隔振率測試發現,如圖2所示,左懸置X和Y向的隔振率均在20dB以上,但是Z向的隔振率很低,尤其是在電機工作轉速3125~4000r/min時只有16dB左右,且與整車急加速工況的噪聲問題高度一致,因此是整車噪聲問題的直接原因。

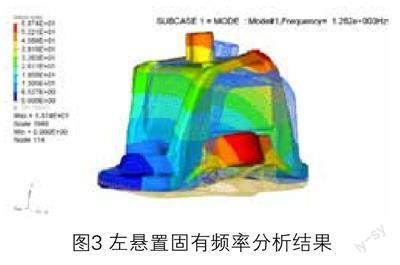

該電動車的輪胎規格為235/45R18,評價工況的最高行車速度V=120km/h。根據公式(12)計算可知,該懸置支座殼體固有頻率的設計值應大于1894Hz。圖3為左懸置殼體的固有頻率CAE分析結果,懸置殼體的振型為沿整車方向Y向擺動,固有頻率僅為1262Hz,不滿足設計要求。根據公式(7)~(9)可知,左懸置的固有頻率對于懸置隔振存在重要影響且與隔振測試結果關聯,因此是整車噪聲問題的根本原因。

3.2? ?優化方案

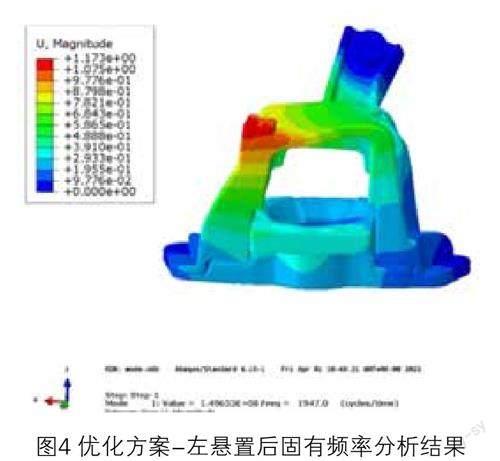

根據左懸置的周邊布置空間和振型,可以在左懸置殼體Y向增加一個與車身連接的安裝點,增大懸置支座在整車Y向的剛度,從而提高懸置支座的固有頻率。圖4為“加安裝點”優化方案左懸置固有頻率CAE分析結果,由于支座殼體的側面增加了一個車身安裝點,該懸置殼體的振型變化為繞整車方向Z軸的扭轉,固有頻率達到了1947Hz,滿足理論計算的設計值。

3.3? ?實車測試

圖5為基于優化方案在急加速工況下駕駛員側的車內噪聲瀑布圖,在電機轉速3125~4000r/min、噪聲頻率2200~3200Hz范圍內,48階的噪聲曲線相對于原始狀態均明顯降低,具有很好的優化效果;主觀評價車內電機噪聲的突兀感基本消失,噪聲問基本題解決。

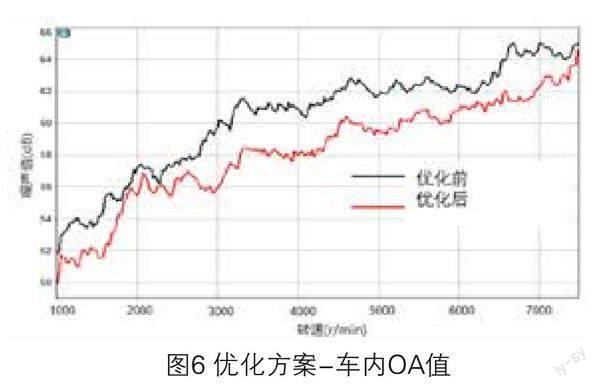

圖6為基于優化方案在急加速工況下駕駛員側的OA值曲線,在電機工作全轉速范圍內,整車的噪聲值相對于優化前得到了明顯降低,改善效果非常顯著,與主觀評價高度一致。

圖7基于優化方案左懸置Z向的隔振率曲線,經過結構優化左懸置Z向的隔振率相對于優化前,在電機轉速3125~4000r/min范圍內的隔振率平均提高了4dB左右,基本滿足20dB的設計要求。此外,在其他工作轉速段的隔振率也明顯改善。

3? ? 結論與建議

本文基于驅動電機總成噪聲的產生機理和隔振原理的分析,根據電機參數、輪胎參數、評價工況等參數建立了懸置支架固有頻率的設定方法。以某電動車在急加速工況下車內電機噪聲異常問題為案例,基于懸置支架固有頻率設定方法,提出左懸置“加安裝點”以提高固有頻率的優化方案,最終解決了電機噪聲異常問題,結論如下:

1)在純電動汽車中,驅動電機總成的噪聲問題通常發生在中高頻率段,既包括電機電磁激勵的階次頻率,也包括減速齒輪嚙合的基頻和倍頻。

2)在純電動汽車中,懸置系統的隔振性能主要與懸置橡膠剛度有關,但是與主動側、被動側的剛度也存在關系。對于懸置被動側的剛度,不僅與車身接附點的剛度相關,也與懸置支架的剛度相關。

3)在純電動汽車中,懸置支架(包括支座殼體)的固有頻率對于懸置隔振性能具有重要影響,并且其與驅動電機總成參數、輪胎參數和評價工況的車速相關。從正向設計角度考慮,懸置支架的固有模態應大于 ,即式(13)。

(13)

參考文獻:

[1]張守元,李玉軍,楊良會.某電動汽車車內噪聲改進與聲品質提升[J].汽車工程,2016,38(10): 1245-1251.

[2]李彬,鄧建交,牛文博等.某純電動汽車電機嘯叫噪聲優化[J].汽車科技,2020(03):48-53.

[3]張軍,焦明,岳中英等.某純電動汽車減速器加速異響問題分析與減速器優化[J].噪聲與振動控制,2022,42(02):241-246.

[4]劉雪萊,史志楠,盧伯聰.基于傳遞路徑改善的車內加速異響優化方法研究[J].上海汽車,2020(11):48-52.

[5]邵鵬.電動車高速減速器NVH優化研究[J].時代汽車,2020(04):35-36.

[6]王志亮,劉波,王磊.轎車轟鳴聲產生機理與分析方法研究[J].噪聲與振動控制,2008(02):79-81.

[7]楊蒙,翟云龍,趙建等.純電動汽車電驅動總成振動噪聲對整車NVH性能影響研究[C]. //2018汽車NVH控制技術國際研討會論文集,2018:298-303.

[8]陳克,駱嘉暉.純電動汽車動力總成懸置系統隔振性能研究[J].中國工程機械學報,2021,19(06):492-499.

[9]李雅喆,鄭鈺馨.動力總成懸置系統固有頻率、解耦率和動力響應優化分析[J].上海汽車,2022(03):43-49.

[10]孔智,盧劍偉,溫敏等. 基于傳遞路徑分析的動力總成懸置系統優化分析[J].農業裝備與車輛工程,2019,57(02):14-18.

[11]范讓林,徐春野,吳列等.電動汽車橡膠懸置高頻動特性試驗[J].振動測試與診斷,2023,43(01):126-131.

[12]李志申,崔慶濤,方順亭.新能源驅動電機NVH開發研究[J].內燃機與配件,2022(19):109-111.

[13]屈峰,劉棟良等.多源激勵下電機-減速器一體化系統NVH的研究[J].機電工程,2020,37(06):659-664.

[14]林巨廣,馬登政.電動汽車三合一驅動系統振動噪聲分析與優化[J].汽車技術,2021(03):20-25.

[15]謝旭,何興鳳,呂浩華等.某乘用車驅動電機加速噪聲分析與優化[J].微特電機,2023,51(03):19-24.

[16]李沁逸,李俊泓,劉嘉林等.電動汽車減速器NVH仿真研究與優化[J].機械傳動,2022,46(02):107-113.

[17]韓啟明,白玨,李卉.動力懸置支架動剛度分析及輕量化方法研究[J].企業科技與發展,2017(04):56-58+62.

[18]周子琨,夏二立,陳梓銘等.考慮被動側動剛度的動力總成懸置傳遞率優化[J].噪聲與振動控制,2020,40(01):74-79.

[19]康強,顧鵬云,左曙光.純電動汽車電驅動總成懸置設計原則研究[J].汽車工程,2019,41(11):1235-1242.

[20]于蓬,王健,聶晉等.新能源汽車懸置支架輕量化研究[J].農業裝備與車輛工程,2020,58(11):19-22.

[21]詹士成,彭文歡,袁寶文等. 一種電機懸置支架固有頻率設定方法及系統[P].中國專利:202211436125.X,2023-03-17.

專家推薦語

王? ?坤

東風汽車集團有限公司技術中心

整車技術部副總工程師? 高級工程師

本論文通過對驅動電機總成噪聲的產生機理和隔振原理的分析,建立了在車速評價工況下的基于電機參數、輪胎參數的懸置支架固有頻率的設定方法。該方法能夠為電機懸置支架固有頻率的正向設計提供理論依據和指導,具有較高的實用性,具有公開發表的價值。