探究關于胸腔鏡下治療肺癌的護理體會

吳昊

探究關于胸腔鏡下治療肺癌的護理體會

吳昊

目的探究圍術期綜合護理對胸腔鏡下治療肺癌的臨床效果.方法90例行胸腔鏡下肺癌根治術的肺癌患者, 隨機分為對照組和觀察組, 各45例.對照組患者采用常規護理, 觀察組患者采用圍術期綜合護理.比較兩組患者術后恢復情況及對護理的滿意程度.結果觀察組患者術后并發癥發生率明顯低于對照組, 拔管時間和住院時間明顯短于對照組, 差異具有統計學意義(P<0.05).觀察組患者對護理的滿意率為95.56%(43/45), 明顯高于對照組的77.78%(35/45), 差異有統計學意義(P<0.05).結論給予胸腔鏡下治療肺癌患者圍術期綜合護理, 能夠有效降低術后并發癥的發生率, 促進患者盡快康復, 提高患者及家屬對護理的滿意程度, 具有非常顯著的臨床應用效果.

胸腔鏡;肺癌;圍術期綜合護理

肺癌是臨床上常見的惡性腫瘤之一, 具有較高的發病率和病死率.傳統治療肺癌以開胸切除根治術為主要方式, 但其具有手術創面大、肺功能損傷嚴重、術后并發癥多等缺點[1].隨著腔鏡手術技術的提高及腔鏡器械的發展, 胸腔鏡下根治術逐漸為臨床所應用, 其具有手術創傷小、術中出血量少、術后并發癥少等優點, 但仍對護理工作提出了較高的要求[2].采用科學合理的護理方式, 對于降低并發癥的發生率、促進患者術后盡快康復具有非常積極的作用[3].本研究通過回顧性分析實施護理干預的過程, 總結胸腔鏡下治療肺癌的體會, 現報告如下.

1 資料與方法

1.1 一般資料 選擇2016年9月~2017年9月本院接收治療的90例肺癌患者作為研究對象, 所有患者均經手術病理檢查確診, 均行胸腔鏡下肺癌根治術.將患者隨機分為觀察組和對照組, 每組45例.對照組中男30例, 女15例;年齡49~78歲, 平均年齡(64.2±5.5)歲;病程1個月~2年, 平均病程(8.6±5.3)個月;癌癥分期:Ⅰ期13例, Ⅱ期15例,Ⅲ期17例.觀察組中男31例, 女14例;年齡48~77歲, 平均年齡(64.3±5.4)歲;病程1個月~3年, 平均病程(10.6±8.5)個月;癌癥分期:Ⅰ期12例, Ⅱ期15例, Ⅲ期18例.兩組患者一般資料比較差異無統計學意義(P>0.05), 具有可比性.

1.2 護理方法 對照組患者采用常規護理, 主要包括:術前協助患者完成各項檢查, 做好充分術前準備;術后密切觀察患者病情及生命體征變化情況.觀察組患者采用圍術期綜合護理, 主要內容如下.

1.2.1 術前護理 術前護理人員以積極主動的態度了解患者內心的真實感受, 詳細說明手術治療的方法、目的及相關注意事項, 耐心解答所提出的疑難問題, 消除其內心的疑慮.疏導患者的心理壓力, 鼓勵其勇敢面對疾病, 樹立戰勝疾病的信心和勇氣, 放下心中的包袱, 以開朗平和的心態配合治療, 爭取早日康復.協助患者完成各項術前檢查, 指導其做好各項術前準備工作.指導患者開展呼吸功能訓練, 為術后盡快恢復肺功能做好充分準備.

1.2.2 術中護理 術中與醫生密切配合, 密切監測患者生命體征各項指標, 發現異常立即報告醫生, 及時采取措施進行處置, 防止事態進一步加劇.與患者保持溝通交流, 安撫其緊張不安的情緒.

1.2.3 術后護理 術后密切觀察患者病情及生命體征變化情況, 按照醫囑給予相關對癥治療, 做好各種留置導管的護理工作, 嚴格遵守護理操作規范, 嚴格執行無菌操作規程,避免發生感染等并發癥.指導患者采用正確方式自主排痰,盡早開始下床活動, 采用正確方法進行呼吸訓練, 逐步提高呼吸系統的通氣量, 改善呼吸功能, 促進肺功能的恢復.

1.3 觀察指標[4,5]比較兩組患者術后并發癥發生情況、拔管時間和住院時間等術后恢復情況.采用自制問卷調查表了解兩組患者對護理的滿意程度.

1.4 統計學方法 采用SPSS19.0統計學軟件對研究數據進行統計分析.計量資料以均數±標準差表示, 采用t檢驗;計數資料以率(%)表示, 采用χ2檢驗.P<0.05表示差異具有統計學意義.

2 結果

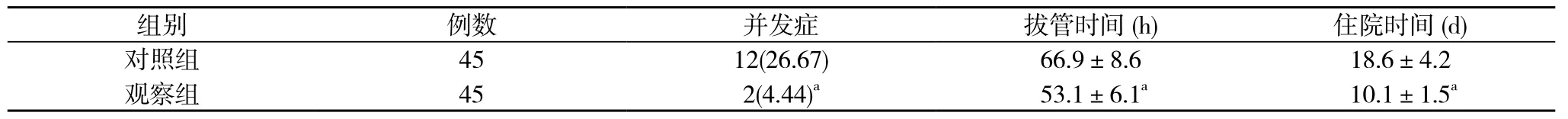

2.1 兩組患者術后恢復情況比較 觀察組患者術后并發癥發生率明顯低于對照組, 拔管時間和住院時間明顯短于對照組, 差異具有統計學意義(P<0.05).見表1.

表1 兩組患者患者術后恢復情況比較

表1 兩組患者患者術后恢復情況比較

注:與對照組比較, aP<0.05

組別 例數 并發癥 拔管時間(h) 住院時間(d)對照組 45 12(26.67) 66.9±8.6 18.6±4.2觀察組 45 2(4.44)a 53.1±6.1a 10.1±1.5a

2.2 兩組患者對護理的滿意程度比較 觀察組患者對護理的滿意率為95.56%(43/45), 明顯高于對照組的77.78%(35/45),差異有統計學意義(P<0.05).

3 討論

胸腔鏡下治療肺癌屬于微創手術, 具有手術創傷小、術中出血量少、術后并發癥少、術后恢復快等特點[6].但由于是行肺癌根治術需切除部分肺組織, 手術仍存在一定的難度和風險, 因此加強術后護理對于促進恢復顯得尤為重要[7].圍術期綜合護理是從患者入院開始, 詳細了解其具體情況, 制定科學合理的方案及措施, 實施有針對性的、個性化的整體護理干預.術前給予心理及健康教育護理, 緩解心理壓力, 消除對手術的疑慮, 以積極的心態配合治療.術后密切觀察病情及生命體征變化情況, 給予全面基礎護理, 降低并發癥的發生率, 促進患者盡快康復[8-10].本次研究中,通過采用圍術期綜合護理, 觀察組患者術后并發癥發生率明顯低于對照組, 拔管時間和住院時間明顯短于對照組, 差異具有統計學意義(P<0.05).表明護理干預對促進患者術后恢復起到了非常重要的作用.觀察組患者對護理的滿意率為95.56%(43/45), 明顯高于對照組的77.78%(35/45), 差異有統計學意義(P<0.05).充分說明圍術期綜合護理得到了患者及家屬的認可和歡迎.

綜上所述, 給予胸腔鏡下治療肺癌患者圍術期綜合護理,能夠有效降低術后并發癥的發生率, 促進患者盡快康復, 提高患者及家屬對護理的滿意程度, 具有非常顯著的臨床應用效果.

[1] 馬慧. 胸腔鏡下治療肺癌的護理體會. 中國現代藥物應用,2015, 9(2):172-173.

[2] 王曉英. 胸腔鏡下治療肺癌的護理體會. 中國現代藥物應用,2015, 9(22):178-179.

[3] 曹延平, 曹延哲, 閆利霞. 胸腔鏡下治療肺癌的護理體會. 中國實用醫藥, 2012, 7(3):234-235.

[4] 蘇建薇, 吳春花, 葉翠玲, 等. 胸腔鏡下肺癌全肺切除術后的護理. 當代護士(中旬刊), 2012(7):70-71.

[5] 呂曉明. 胸腔鏡下行肺癌根治術治療肺癌的臨床治療體會. 大家健康(學術版), 2013, 7(2):90.

[6] 陳樹紅, 梁敏, 鄭曉景, 等. 胸腔鏡下肺癌根治術的護理配合.嶺南急診醫學雜志, 2017, 22(4):403-404.

[7] 李潔. 舒適護理在胸腔鏡治療肺癌患者手術期間的應用及體會. 實用心腦肺血管病雜志, 2014, 22(3):138-139.

[8] 崔新艷. 胸腔鏡下治療肺癌的護理體會. 中醫臨床研究, 2014,6(15):129-130.

[9] 徐敏. 胸腔鏡下肺癌根治手術的護理體會. 中華全科醫學,2015, 13(6):1019-1021.

[10] 葉玉珍. 胸腔鏡下肺癌術后的護理體會. 醫學美學美容旬刊,2014(10):473.

10.14164/j.cnki.cn11-5581/r.2017.22.085

123000 阜新市中心醫院胸外科

2017-10-13]