數字化在制藥生產線中的應用

文/滕強 趙彥奇

制藥行業(yè)自動化和數字化是國家戰(zhàn)略的重要組成部分,受到政策的支持和推動——《中共中央關于制定國民經濟和社會發(fā)展第十四個五年規(guī)劃和二〇三五年遠景目標的建議》中強調“堅持創(chuàng)新驅動發(fā)展,全面塑造發(fā)展新優(yōu)勢”,并提出“加快制造業(yè)高質量發(fā)展,推進制造業(yè)與互聯網、大數據、人工智能等深度融合”。制藥行業(yè)作為高新技術產業(yè)的重要代表,也必須跟隨國家的發(fā)展戰(zhàn)略,加快實現制藥行業(yè)的智能化和數字化的轉型升級。本文展示了對一次性單抗原液產品生產線和某無菌制劑生產線的數字化改造升級,以供業(yè)界參考。

隨著自動化設備和系統的快速發(fā)展,自動化控制系統在各個工業(yè)生產領域中得到了廣泛運用。近年來,制藥行業(yè)也開始引入計算機化管理,為傳統的制藥企業(yè)帶來了一場新的革命。如何控制好每一個生產環(huán)節(jié),更好地保證系統運行以及生產流程的控制,成為了每一個制藥行業(yè)人所思考的問題。此時,數字化的滲入正好解決了這個問題。

1.制藥行業(yè)自動化系統現狀

制藥行業(yè)從工業(yè)類型上來講,屬于流程工業(yè)的一種,通常以間歇或連續(xù)的方式進行生產。間歇生產過程又稱批次生產過程,屬于按照給定配方、生產一定量的產品的生產過程,例如,制藥配液系統屬于典型的間歇生產系統,制藥的大部分生產過程基本都屬于批次生產。連續(xù)生產過程是指連續(xù)不斷的生產過程,例如,制藥用水儲存與分配系統,就屬于連續(xù)生產系統。制藥企業(yè)的公用工程等不停機的設備,基本屬于連續(xù)生產設備。

由于在藥品生產的過程中,基本都是基于批次生產,各生產的中間環(huán)節(jié),可能會涉及到手動操作、取樣、化驗等。如何對這些中間環(huán)節(jié)進行監(jiān)控和管理,保證生產的安全性和數據的完整性,是各制藥企業(yè)廠家所面臨的問題。基于此種情況,筆者團隊逐步探索了手動操作結合數字化的解決方案。

2.數字化在一次性設備單抗生產線中的應用

數字化技術的進步正在改變生物制藥行業(yè)的制造工藝和運行情況。生產工藝操作、設備和設施的數字化可以改善工作流程和輸出,但與此同時,如何保持數據的完整性是個問題。

例如,對于一次性設備的單抗生產線,除了在關鍵信息跨系統房間傳遞時需要保持數據完整性外,還需要跟蹤所有一次性耗材的使用和手動操作,以確保在整個生產過程中,在正確的條件下,以正確的操作流程使用正確的組件[1]。

由于每批新組件都會重新進行所有工藝連接,因此需要檢查并確認設備內部和設備之間的連接是否正確。這通常由操作員手動檢查和確認,在這種復雜的操作中,需要時間和交叉檢查,存在錯誤操作的風險。所用耗材的數據通常應記錄在批記錄中,批記錄可以是紙質的,也可以是電子的。紙質記錄雖然靈活,但很難提取數據和趨勢信息[2]。

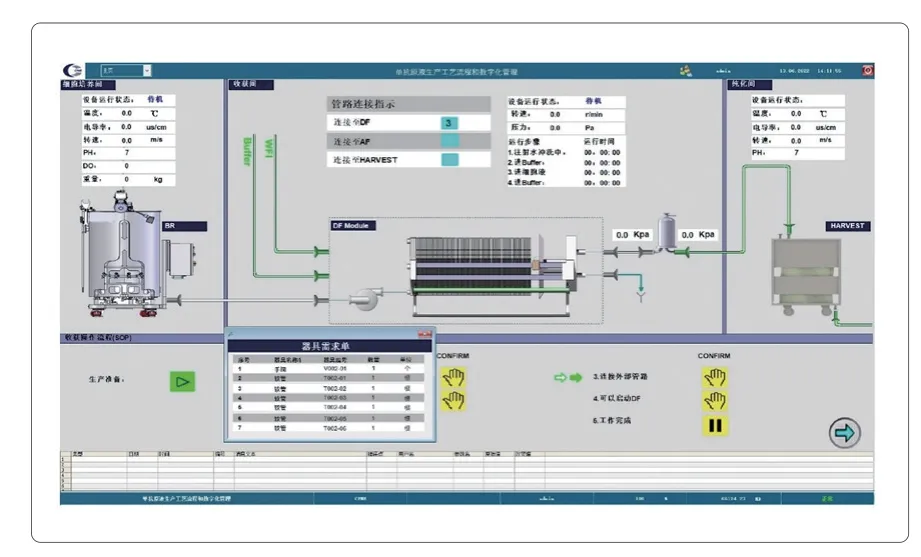

通過計算機系統軟件,引入無線通信,將所有設備的信息和狀態(tài)采集起來,結合條碼技術,引入電子看板,可以梳理一次性生產中的這些問題。操作人員可以按照電子看板的提示進行領取耗材組件以及生產操作,這樣不僅規(guī)范了生產,還能將生產過程進行記錄,串聯整條生產線,實現數據的完整性,最終形成符合標準的、完整的批次報告。

使用電子看板可以實現工單的下發(fā),將該批次生產的產品和需使用的組件下發(fā)給系統,指導生產的領料。同時,也能將相關的條碼信息一起下發(fā)給系統。

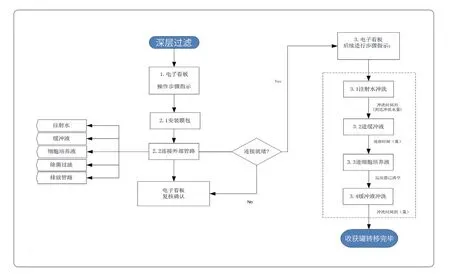

此外,電子看板可以進行設備狀態(tài)的監(jiān)控和數據儲存,并且可以進行操作的指引,用直觀的指示提示操作人員進行操作。并且在組件的領用、管路連接的判斷等過程中,可通過條碼掃描,在電子看板上顯示該組件的安裝位置,實時進行差錯的核對,防止誤操作的發(fā)生。以深層過濾間的工藝操作為例,操作流程如圖1所示,電子看板的流程指引如圖2所示。

圖1 深層過濾操作流程

圖2 電子看板流程指引

通過在生產操作的指示中引入數字化的手段,將大量的手工操作指引化、規(guī)范化,使其不再依賴于熟練的操作人員,使流程由個人經驗轉化為清晰的圖文指示,大大提高了操作人員的工作效率,減少了出錯率,保證了生產安全的運轉,并且實現了批次數據的完整性。

后期,符合過程工業(yè)自動化技術用戶協會要求的新模塊類型包(MTP)方法還將不斷完善、發(fā)展,從而更容易地實現工廠內系統的互聯,促進工廠車間數字化進程的快速發(fā)展[3]。

3.數字化在某無菌制劑生產線中的應用

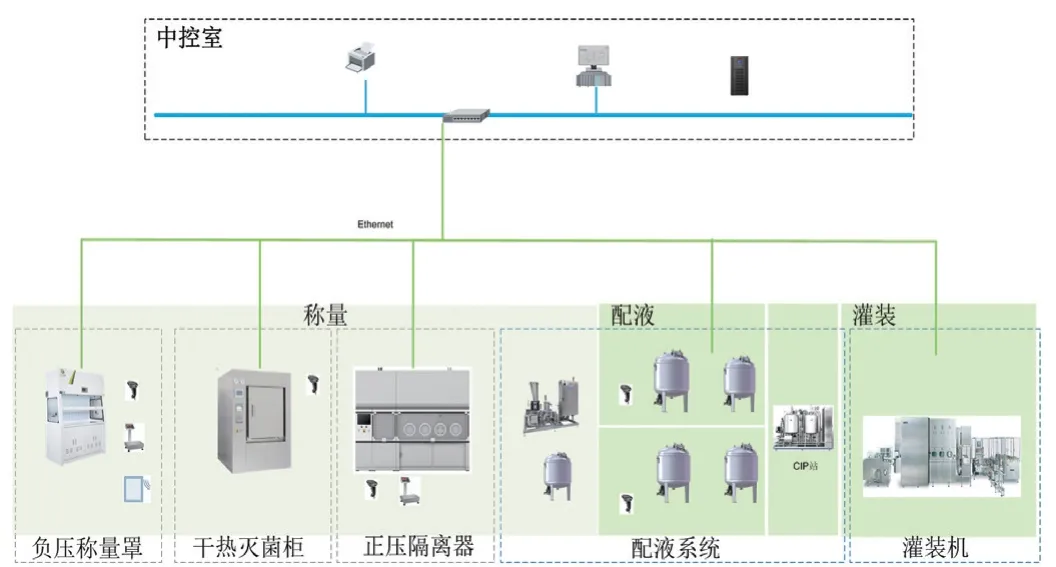

此次案例中的無菌制劑工藝生產線主要由負壓稱量罩、干熱滅菌柜、隔離器、配液系統、CIP清洗站以及灌裝機等核心設備組成,各生產設備均為智能化的控制系統,相互之間互相獨立運行。此系統為典型的間歇式生產系統。整條線的運行,需要各設備和系統間互相關聯運行,中間的物料運轉以及監(jiān)控,將是操作和記錄的盲區(qū)。運用數字化的技術,可以將這些盲區(qū)補足。

數字化技術,可以將各獨立的設備和系統,進行數據采集以及集中管理展示,實現生產線數據的全電子記錄。對于中間物料流轉的控制,比如物料在稱量罩的稱量、干熱滅菌柜內的滅菌、隔離器內的轉移以及配液系統的添加等多個流轉過程,改造前的方案均為人工記錄操作。筆者團隊根據生產工藝和可實施的技術手段,通過給物料賦予條碼,將物料的流轉整個閉環(huán)監(jiān)控起來,同時并行生產電子數據進行記錄。該方案解決了人工操作環(huán)節(jié)的缺失,確保了工作流程數據完整,也使得管理人員能更加清晰地分析和提取數據以及趨勢,讓整條生產線更加智能化。此次數字化應用的架構圖如圖3 所示。

圖3 某無菌制劑生產線數字化應用架構圖

此次改造運用數字化手段將整線設備集中整合在了一起,與傳統的數據管理系統相比,改造后的系統既可以讓管理人員在中央控制室監(jiān)控各設備的運行狀態(tài),也可以讓生產人員在現場通過移動終端指引操作和查看設備當前的情況。此外,通過將物料賦予條碼,可以實現物料在整個流程中的運轉可控:這樣一方面可以指引物料的運轉和投放操作,防止誤投、忘投物料;另一方面可以記錄物料的數據信息,方便后期提取分析物料的數據曲線以及收益比等關鍵數據,使得整條生產線相比傳統的控制系統更加智能化、電子化。

4.結束語

技術和工藝正在推動藥品制造產生快速而重大的變化,隨著互聯網、大數據、人工智能等技術的快速發(fā)展,未來還會有更多的改進和提升。技術供應商需要緊跟國家的發(fā)展戰(zhàn)略,加快實現制藥行業(yè)智能化和數字化的轉型升級,緊跟制藥行業(yè)的發(fā)展變革,為用戶提供更加先進和適用的系統和軟件。