群控循環(huán)冷卻系統(tǒng)在可控氣氛轉爐中的應用

廖杭州,夏金財,徐俊彪,方 健,朱紀廣

(杭州東華鏈條集團有限公司,杭州 浙江 311102)

1 問題的提出

目前熱處理工序轉爐采用單循環(huán)淬火介質,不能根據淬火介質溫度對單臺可控氣氛轉爐進行控制,導致各臺可控氣氛轉爐冷卻性能不一致,產品存在多種熱處理問題。合金鋼淬火常用的冷卻介質為淬火油,對于鏈條行業(yè)薄壁異形類零件,每臺可控氣氛轉爐可以淬火冷卻的零件數(shù)量不同,淬火介質與工件的熱交換在保證淬火硬度的前提下,應減少淬火畸變。因此需要根據每臺可控氣氛轉爐的加工產品要求及淬火介質與工件的熱交換能力對淬火介質溫度進行未端控制,實現(xiàn)自動連續(xù)置換循環(huán)冷卻,使工件獲得馬氏體組織,從而具有高硬度及耐磨性;同時能降低能耗,減少環(huán)境污染,改善工人的作業(yè)環(huán)境。

2 工藝分析

目前,可控氣氛轉爐普遍采用機械控制淬火介質,導致產品組織、硬度不均勻,不能滿足國內高端客戶及國外歐美客戶對產品的要求,且熱處理車間產生大量的油煙,影響工人健康,造成環(huán)境污染。目前,國外先進的可控氣氛轉爐設備廠家采用PLC溫度控制淬火介質和淬火工藝參數(shù),實現(xiàn)數(shù)據儲存,自動化程度高。本項目開發(fā)了一種可控氣氛轉爐淬火介質循環(huán)控制系統(tǒng)。工件淬火是通過控制熱處理過程獲得馬氏體組織,使工件具有高硬度和高耐磨性[1-4]。該過程的關鍵在于工件的充分冷卻,其中淬火介質的冷卻速度主要取決于淬火介質與工件之間的熱交換能力。增加淬火介質的流動速度能夠有效地加強冷卻效果,同時有助于提前破裂工件周圍可能形成的蒸汽膜[5]。在生產過程中,通過對淬火池進行旋渦式對稱性強烈攪拌,可以顯著提高冷卻強度,相比于靜止狀態(tài)下的淬火,冷卻效果有大幅度的提升,進而增強工件的硬度和耐磨性。同時是減少工件畸變和延長淬火油使用壽命的關鍵。

3 循環(huán)冷卻系統(tǒng)的研究

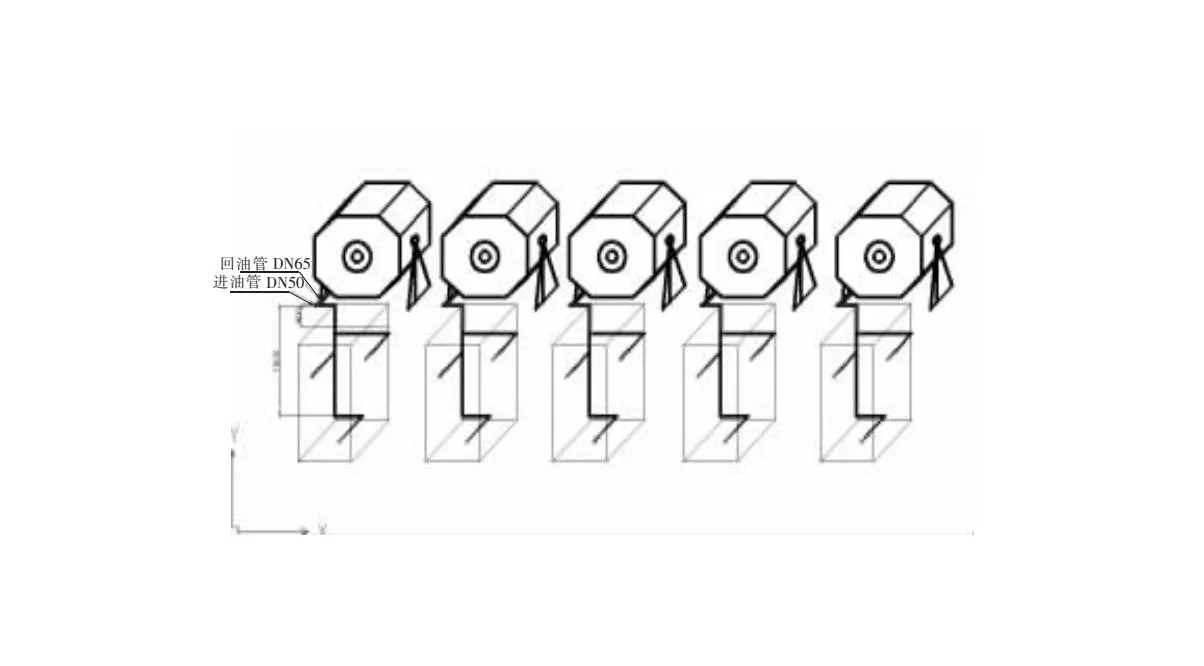

3.1 淬火油槽結構的確定

根據熱處理工作實際及循環(huán)冷卻特點,設計的淬火油槽如圖1所示。該淬火油槽被劃分為淬火區(qū)和排油區(qū),兩個區(qū)域之間由溢流板隔開。淬火油槽的出口和入口均設置在下部。淬火油通過換熱器注入淬火槽的下部,并噴射到散流板上,以確保淬火油在淬火區(qū)內流動更加平穩(wěn)。在淬火區(qū)上部,熱淬火油會溢流入排油區(qū),然后通過下部的抽油裝置被抽回到換熱器中[5]。該設計確保了淬火油在整個淬火過程中的循環(huán),并能夠有效地進行熱交換,從而實現(xiàn)對工件的理想淬火效果。

圖1 油槽管道循環(huán)示意圖

3.2 淬火油槽容量的確定

通常置換冷卻的淬火槽淬火介質的重量為淬火工件重量的3~6倍。根據熱處理工序生產需要,零件最大批次淬火重量為130件,單個零件為0.1~0.2 kg,同時考慮發(fā)展的需要,確定同批次零件淬火總重量為100 kg。因此,淬火油槽容量V=5×100/850=0.5882 m3。

根據熱交換量Q=G工件(CT-C′T′)/τ

式中:G工件為批次淬火總重量100 kg;τ為批次淬火實際操作時間15 s;C、C′為冷卻開始(880 ℃)和終了(約100 ℃)時的平均比熱;T、T′為淬火前和淬火后溫度,分別為880 ℃和100 ℃。計算熱交換量Q=179340 J

3.3 循環(huán)系統(tǒng)淬火介質溫度的理論測算

根據熱力學能量轉換和能量守恒定律,在忽略其他熱損失的情況下,工件淬火所釋放的熱量應當?shù)扔诖慊鸾橘|所吸收的熱量,即:

Q工件=Q介質

Q工件=G工件(CT-C′T′)/τ

計算T介質為47 ℃完全符合工作淬火的要求。

經綜合分析,采用熱淬火介質通過換熱器進行連續(xù)強制冷卻,并將冷卻后的淬火介質連續(xù)循環(huán)注入淬火槽中,從而實現(xiàn)了對淬火介質的循環(huán)利用以及對溫度的精確控制。這一循環(huán)往復的過程確保了淬火過程的穩(wěn)定性和可控性,為工件獲得理想的淬火效果奠定了基礎。

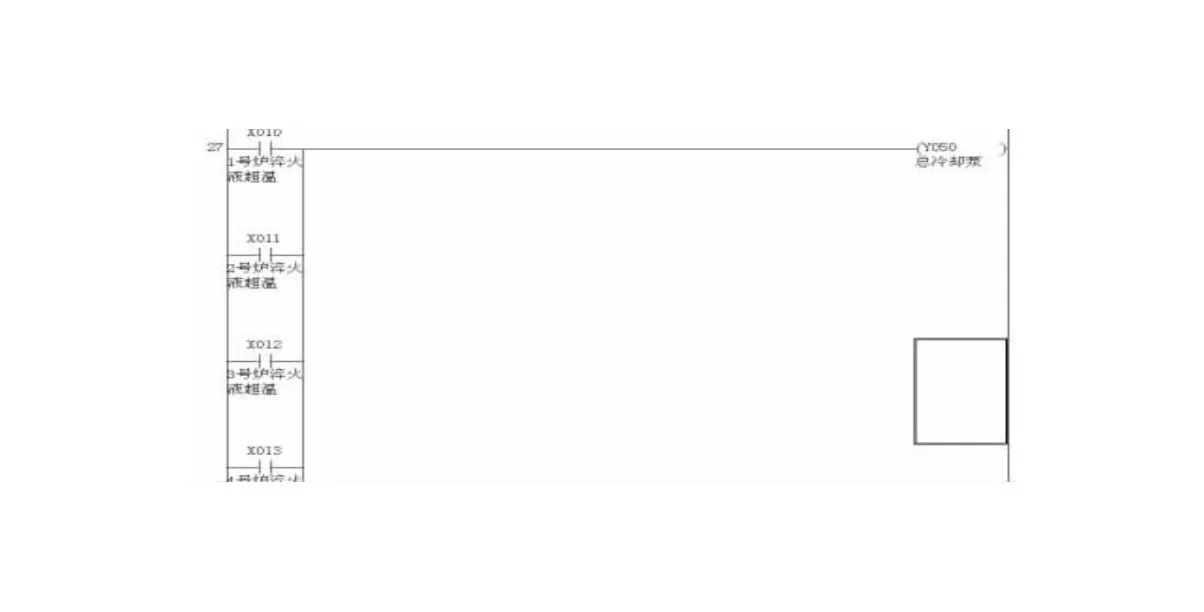

4 根據各獨立油池的計算設計自動控制程序

根據每臺轉爐的加工要求及淬火介質與工件的熱交換能力對淬火介質溫度進行未端控制,實現(xiàn)連續(xù)置換循環(huán)冷卻,目的是使工件獲得馬氏體組織,具有高硬度及耐磨性[1]。圖2為淬火介質循環(huán)系統(tǒng)控制圖,由溫度檢測裝置、電動碟閥程序控制裝置、PLC控制器及伺服系統(tǒng)、溫控裝置及油路循環(huán)裝置組成。熱電偶檢測到溫度異常,由溫控表通過PID計算模式[3],發(fā)出模擬信號,通過PLC控制程序反饋后,將模擬信號經溫控表轉換到電動碟閥進行控制開合大小,并控制管道內流量單位,到設定溫度后關閉或重新啟動。由原24 h循環(huán)泵開機,改為出料前15 min自動開啟,與工藝實現(xiàn)聯(lián)網,減少能耗80%以上。

圖2 淬火介質循環(huán)系統(tǒng)控制圖

圖3 PLC控制梯形原理圖

該淬火介質循環(huán)系統(tǒng)各裝置作用如下:

1)溫度檢測裝置:對每個轉爐油池內進行設計定位,并根據油面高度安裝熱電偶,采用專用屏蔽線與溫控儀相聯(lián);

2)電動碟閥程序控制裝置:對每個轉爐油池進油管前端的機械閥門更換為電磁閥門,并通過橋架將信號線接入信號控制器,由信號控制器并入PLC編制器[3];

3)PLC控制器及伺服系統(tǒng):通過編程軟件對熱處理油溫檢測的原始數(shù)據進行匯總,并通過設定要求參數(shù)進行對比,實現(xiàn)電磁閥門的自動開合;調整油管里的流量,實現(xiàn)溫度的控制。該循環(huán)冷卻系統(tǒng)群控原理:每臺都有單獨儀表控制爐內溫度,用固態(tài)繼電器控制加熱器,溫控儀表根據設定溫度,用PID控制[3]輸出,輸出信號控制給固態(tài)繼電器,使溫度保持較高的精度。

淬火液冷卻采用共用循環(huán)系統(tǒng)。12臺轉爐共用一套冷卻系統(tǒng),冷卻系統(tǒng)有循環(huán)泵、電磁閥、熱交換器等組成。每臺爐的淬火槽的冷卻器通過電磁閥來控制冷卻水的冷卻。電磁閥由淬火液溫度表通過PLC控制。

4)溫控裝置:通過熱電偶檢測到的溫度轉成信號在溫度表上顯示,并對溫度進行定位通過溫度表與電流表相聯(lián),控制淬火介質的溫差;

5)油路循環(huán)裝置:對油路進行改造,由單循環(huán)變?yōu)槎喾矫嫘郎u循環(huán),提高進、出油的流量,進油口均采用噴油嘴。

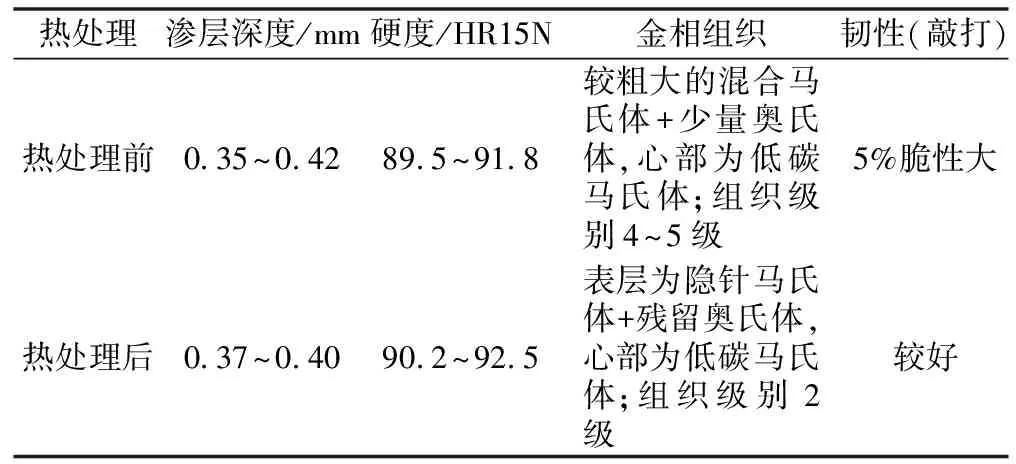

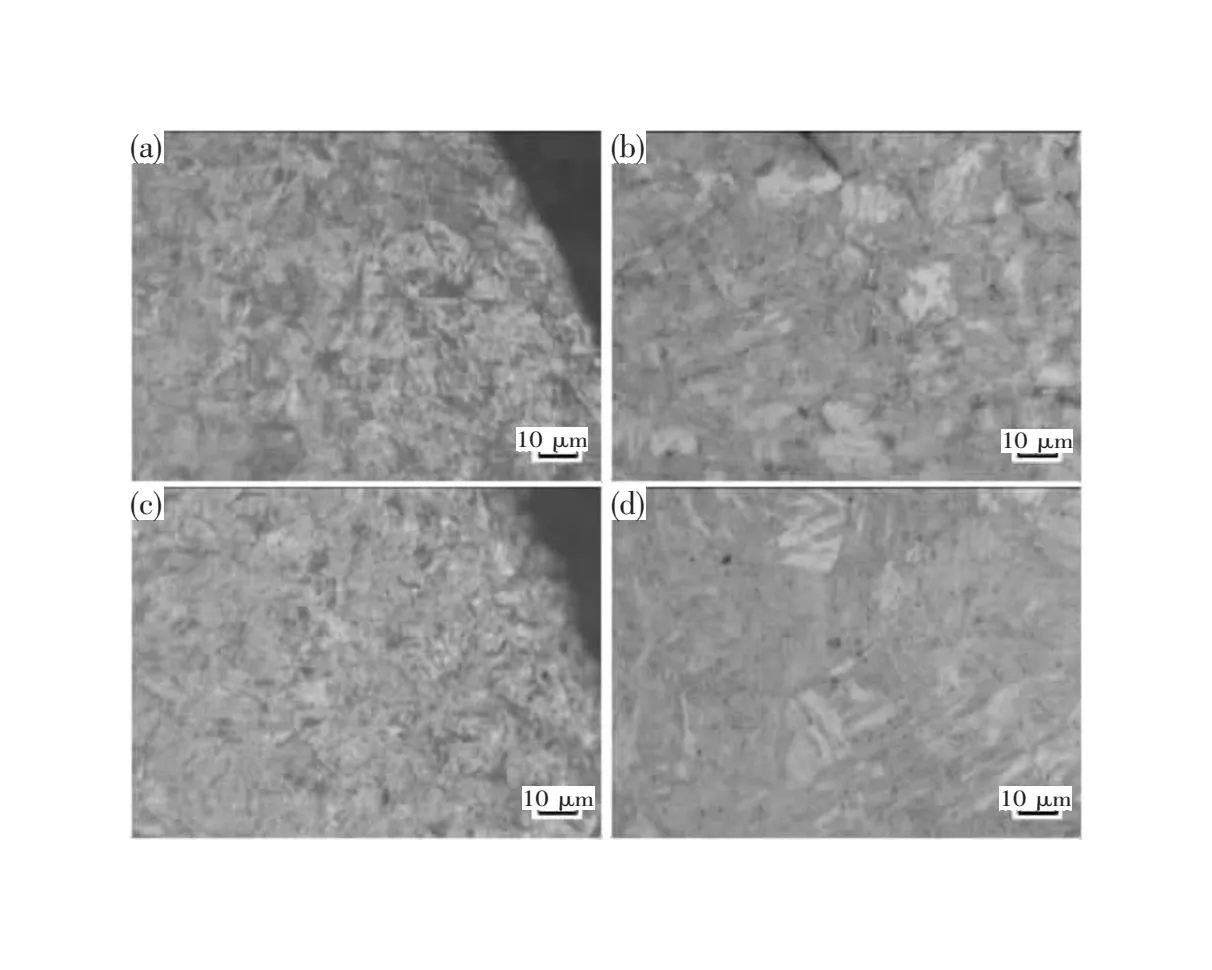

采用該群控循環(huán)冷卻系統(tǒng)對20CrMnMo鋼銷進行驗證實驗,其組織由4~5級提高到3~4[5],如表1和圖4所示。

表1 20CrMnMo鋼銷改進前后的性能比較

(a)改進前表層組織;(b)改進前心部組織;(c)改進后表層組織;(d)改進后心部組織

5 結論

1)群控循環(huán)冷卻系統(tǒng)對可控氣氛轉爐溫度進行精確控制及自動循環(huán),具有操作簡便、自動化程度高、能耗低等特點,能顯著提高產品質量,同時減少對環(huán)境的污染。

2)群控循環(huán)冷卻系統(tǒng)能有效提高材料的組織級別。

3)在正常裝爐情況下,加熱功率直接決定零件裝量的大小,冷卻控制系統(tǒng)PLC設計的優(yōu)化可提高冷卻性能的好壞。

4)群控循環(huán)冷卻系統(tǒng)的應用與熱處理工藝參數(shù)的結合,可節(jié)省冷卻系統(tǒng)電能耗80%以上。