基于HRFDE和GSA-PNN的旋轉機械故障識別模型*

赫大雨,王 強

(1.吉林鐵道職業技術學院 鐵道機車學院,吉林 吉林 132299;2.東南大學 機械工程學院,江蘇 南京 210096)

0 引 言

旋轉機械是較為常見的機械設備,研究針對旋轉機械的故障診斷方法對確保設備平穩安全地運行具有重要意義[1-2]。

旋轉機械在發生故障后,振動信號中將出現之前不存在的沖擊成分和諧波分量,使得信號的復雜性發生突變。因此,通過對旋轉機械的振動信號進行分析,以此來檢測設備的故障是一種行之有效的方法[3]。但是由于該振動信號呈現出復雜的非線性和非平穩性,因此,在針對旋轉機械的故障診斷中,非線性動力學分析方法的應用非常廣泛。非線性動力學分析方法以樣本熵[4]、排列熵[5]、模糊熵[6]、散布熵[7]和多尺度散布熵(multiscale dispersion entropy,MDE)[8]為代表。

MDE具有計算效率高、特征提取能力強等優點。喬新勇等人[9]將MDE用于柴油機的故障診斷,結果表明,MDE在故障診斷中具有有效性;然而MDE的粗粒化處理只考慮了時間序列的低頻特征,而忽略了高頻特征中的故障信息。隨后,柯赟等人[10]基于層次熵和散布熵,提出了層次散布熵(HDE),借此全面地提取到了信號中的故障特征,并對噴油器故障進行了精準識別;然而HDE只考慮了信號幅值的絕對性而忽略了相對性,無法有效地評估信號的波動性。隨后,KE Yun等人[11]充分考慮了信號的波動性,提出了層次波動散布熵(hierarchical fluctuation dispersion entropy,HFDE),并將其用于噴油器的故障診斷,有效地提取了其故障特征;然而HFDE無法提取信號的深層次信息,其特征提取的效果還有待提升。

為了進一步提高HFDE的特征提取性能,JIAO Shang-bin等人[12]提出了反向波動散布熵(reverse fluctuation dispersion entropy,RFDE),該方法在故障特征提取過程中,同時考慮了波動散布熵的幅值、波動信息和反向排列熵的距離信息,而基于該方法的齒輪故障信號識別結果也證明了RFDE的有效性;然而RFDE無法進行信號的多尺度分析。為此,宋來建等人[13]127-128和周經龍等人[14]分別提出了時移多尺度反向波動散布熵和精細復合多尺度反向波動散布熵,并將它們分別應用于旋轉機械和滾動軸承的故障診斷,結果也驗證了反向波動散布熵的有效性;然而,上述2種方法雖然實現了信號的深層次特征提取目的,但由于所采用的粗粒化處理方法的固有缺陷,其無法提取信號高頻特征中的故障信息。

在模式識別方面,由于具有較快的收斂速度以及較強的處理非線性數據的能力,概率神經網絡(PNN)被廣泛應用于故障的診斷領域。但是其性能易受到平滑因子設置的影響,造成故障分類結果的不穩定。為此,劉福政等人[15]采用粒子群算法(particle swarm optimization,PSO)對PNN的平滑因子進行了搜索,建立了參數最優的PNN分類模型,并將其用于滾動軸承的故障識別,結果驗證了該分類器的有效性;但是PSO易陷入局部最優。黨建等人[16]采用螢火蟲算法對PNN進行了優化,對回轉窯的故障進行了有效識別;但螢火蟲算法的全局優化性能依然不足。因此,迫切需要采用具有良好全局優化性能和局部優化性能的算法對PNN進行優化,以構建網絡參數最優的PNN分類模型。

針對上述問題,為了從振動信號中提取出更高質量的故障特征,以及準確判斷旋轉機械的故障類型,筆者提出層次反向波動散布熵(HRFDE)方法,并將其用于提取旋轉機械的故障特征,實現深層次故障特征的提取目的。

基于此,筆者將HRFDE用于提取旋轉機械的故障特征,并采用引力搜索算法(GSA)優化PNN,在此基礎上提出一種基于HRFDE和GSA-PNN的旋轉機械故障診斷方法。

首先,利用HRFDE提取旋轉機械的故障特征,以準確表征旋轉機械的不同故障狀態;隨后,采用引力搜索算法對概率神經網絡進行優化,構建網絡參數最優的分類器,并進行訓練;最后,利用訓練好的分類器對故障樣本進行識別,并基于滾動軸承和齒輪箱兩組故障數據進行實驗分析。

1 層次反向波動散布熵

1.1 多尺度反向波動散布熵

宋來建等人[13]126-127基于多尺度分析和反向波動散布熵的概念,提出了多尺度反向波動散布熵(MRFDE),并將其用于旋轉機械的故障特征提取。

MRFDE的理論原理如下:

(1)

式中:τ為尺度因子,τ=1,2,…,n。

2)計算每個粗粒向量的RFDE,得到n個粗粒向量的RFDE值,將其表示為尺度因子τ的函數,稱為MRFDE分析,其表達式如下:

(2)

綜上可以發現,MRFDE將原始信號分割為多個子序列,進而從多個尺度測量信號的復雜度。然而,MRFDE所采用的粗粒化處理是對數據取平均的過程,其只提取了信號的低頻成分,遺漏了高頻成分。

1.2 層次反向波動散布熵

為了實現信號的高頻分量分析目的,筆者基于層次分割對信號進行處理,提出了層次反向波動散布熵(HRFDE)。相較于MRFDE,HRFDE既能夠實現信號的多尺度分析目標,也能夠有效提取信號的低頻和高頻分量。

HRFDE的計算過程如下:

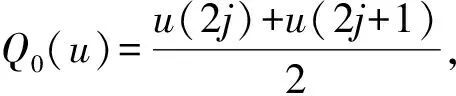

1)對于長度N的信號{u(i),i=1,2,…,N},給定平均算子Q0和差分算子Q1為:

(3)

其中:N=2n;算子Q0和算子Q1的長度為2n-1。

根據算子Q0和Q1,原信號可以重構為:

u={(Q0(u)j+Q1(u)j),(Q0(u)j-Q1(u)j)}

(4)

當j=0或j=1時,矩陣Qj定義如下:

Qj(u)=

(5)

2)構造n維向量[γ1,γ2,…,γn]∈{0,1},則整數e可以定義為:

(6)

式中:e為對應向量[γ1,γ2,…,γn];

3)基于向量[γ1,γ2,…,γn],定義信號u(i)每一層分解的節點分量為:

uk,e=Qγn·Qγn-1·…·Qγ1(u)

(7)

式中:k為層次分析中的第k層。

原始信號u(i)在第k+1層的低頻分量和高頻分量分別由uk,0和uk,1表示。

信號u(i)的層次分解示意圖如圖1所示。

圖1 信號u(i)的層次分解示意圖(k=3)Fig.1 Schematic diagram of hierarchical decomposition of signal u(i)(k=3)

4)對每個層次分量進行RFDE分析,得到2k個層次分量的RFDE值,完成了信號的HRFDE計算任務(過程),其表達式為:

HRFDE=RFDE(uk,e,m,c,d)

(8)

綜合上述分析,與MRFDE的粗粒化處理不同,HRFDE的層次分析將信號拆分為算子Q0和算子Q1,分別從低頻和高頻來表征信號的固有特性,使信號的復雜性分析更加全面和準確。

對于實際工程中的旋轉機械而言,振動信號的高頻部分也包含大量的故障信息,只利用信號的低頻無法完全表征故障特性,充分利用信號中的高頻信息很有必要。

1.3 參數設置和仿真分析

根據HRFDE的計算過程可知,對結果存在影響的參數包括:信號長度N、嵌入維數m、類別數c和時間延遲d。現分述如下:

1)m的設置會影響信號重構時重構向量的信息量,m過小會導致重構時丟失部分信息;反之m過大,會嚴重降低計算效率;

2)c的選擇會影響模式的歸類,c過小會導致幅值差距較大的散布模式被歸為一類;反之c過大,會導致算法的抗噪性較差;

3)時間延遲d對算法的性能幾乎沒有影響。

宋來建等人[13]126對參數進行了研究。根據其建議,筆者將參數設置為m=2、c=5、d=1。

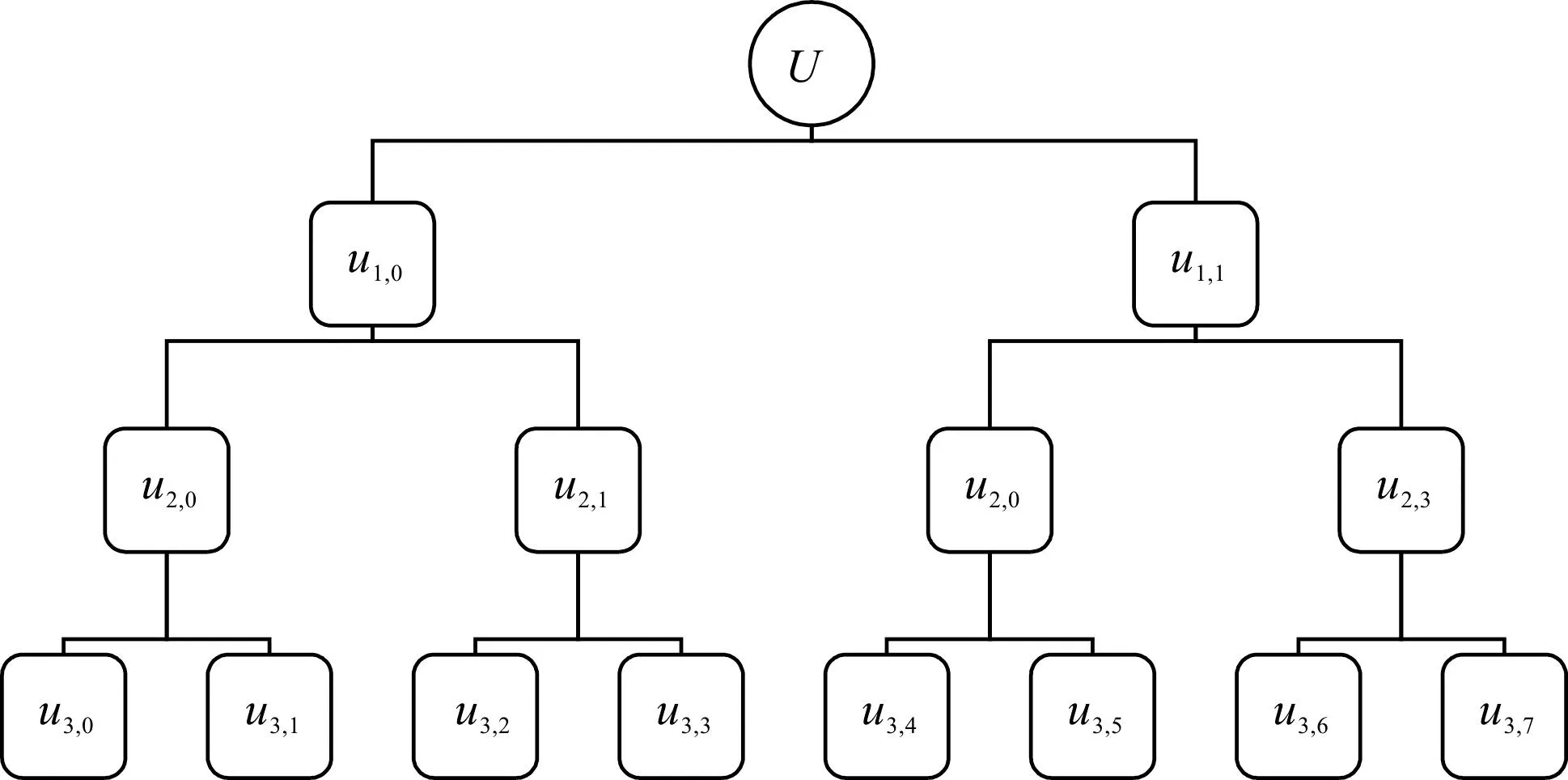

為了獲得合理的數據長度,筆者對不同長度下的白噪聲進行了研究。

不同長度白噪聲信號的HRFDE結果,如圖2所示。

圖2 不同長度白噪聲信號的HRFDEFig.2 HRFDE of white noise signals of different lengths

由圖2可知:不同長度白噪聲信號的HRFDE曲線均存在波動,但隨著長度的增加,波動的趨勢逐漸減弱,表明數據長度的增加有助于提高熵值的穩定性;此外,隨著數據長度的增加,信號標準差也逐漸減小,但計算效率也隨之降低。

因此,綜合考慮算法的性能和效率,筆者將長度設置為N=2 048。

隨后,為了對比HRFDE和MRFDE的性能,筆者構造了20個長度為2 048的白噪聲信號,并分別利用HRFDE和MRFDE提取其反向波動散布熵值,同時計算了每個尺度的標準差,以評估算法的穩定性。

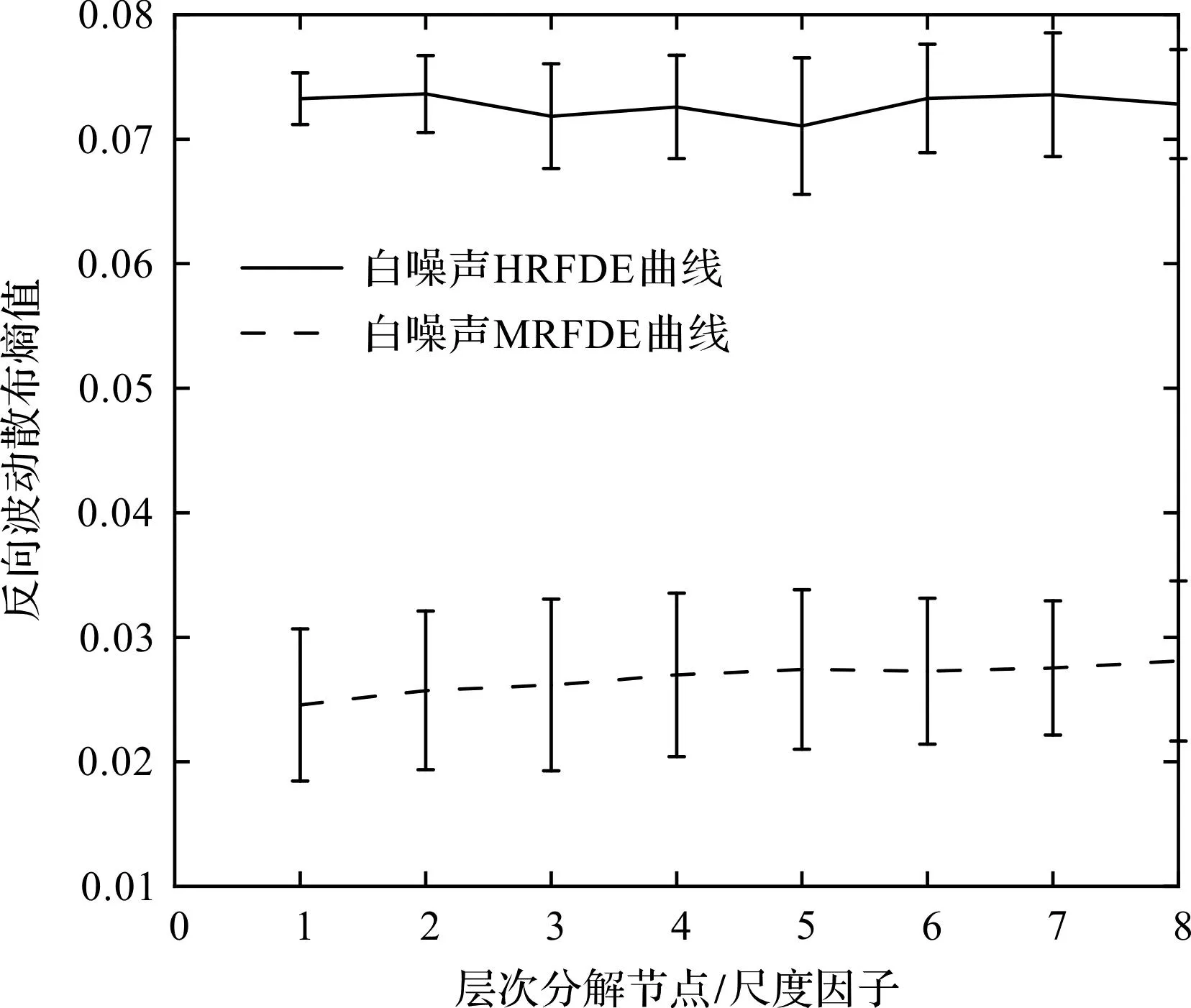

白噪聲信號的HRFDE和MRFDE結果如圖3所示。

圖3 白噪聲信號的HRFDE和MRFDEFig.3 HRFDE and MRFDE of white noise signal

由圖3可知:對于白噪聲信號而言,通過HRFDE計算得到的熵值隨著層次節點而平穩變化,熵值變化與節點的變化相互獨立,這與不同頻帶上白噪聲的熵值近似不變的結論一致。而MRFDE計算的白噪聲熵值會隨著尺度的增加而逐漸變大,這與白噪聲在各個頻帶具有一致復雜度的結論不符。這是由于MRFDE只提取了模擬信號的低頻信息,遺漏了對應的高頻信息,而HRFDE能夠同時提取信號的低頻和高頻信息,從而獲得更多有效和全面的信息。

此外,觀察HRFDE和MRFDE的熵值誤差棒可以發現,HRFDE曲線的誤差棒明顯小于MRFDE的誤差棒,證明HRFDE的穩定性優于MRFDE。

2 GSA-PNN分類器

2.1 概率神經網絡

概率神經網絡(PNN)是在徑向基神經網絡的基礎上,結合了密度函數估計和貝葉斯決策理論而得到的一種神經網絡,其在樣本分類領域得到了廣泛的應用。滾動軸承樣本為非線性和非平穩的信號,可充分利用PNN在處理非線性樣本時具有高精度的優勢[17]。

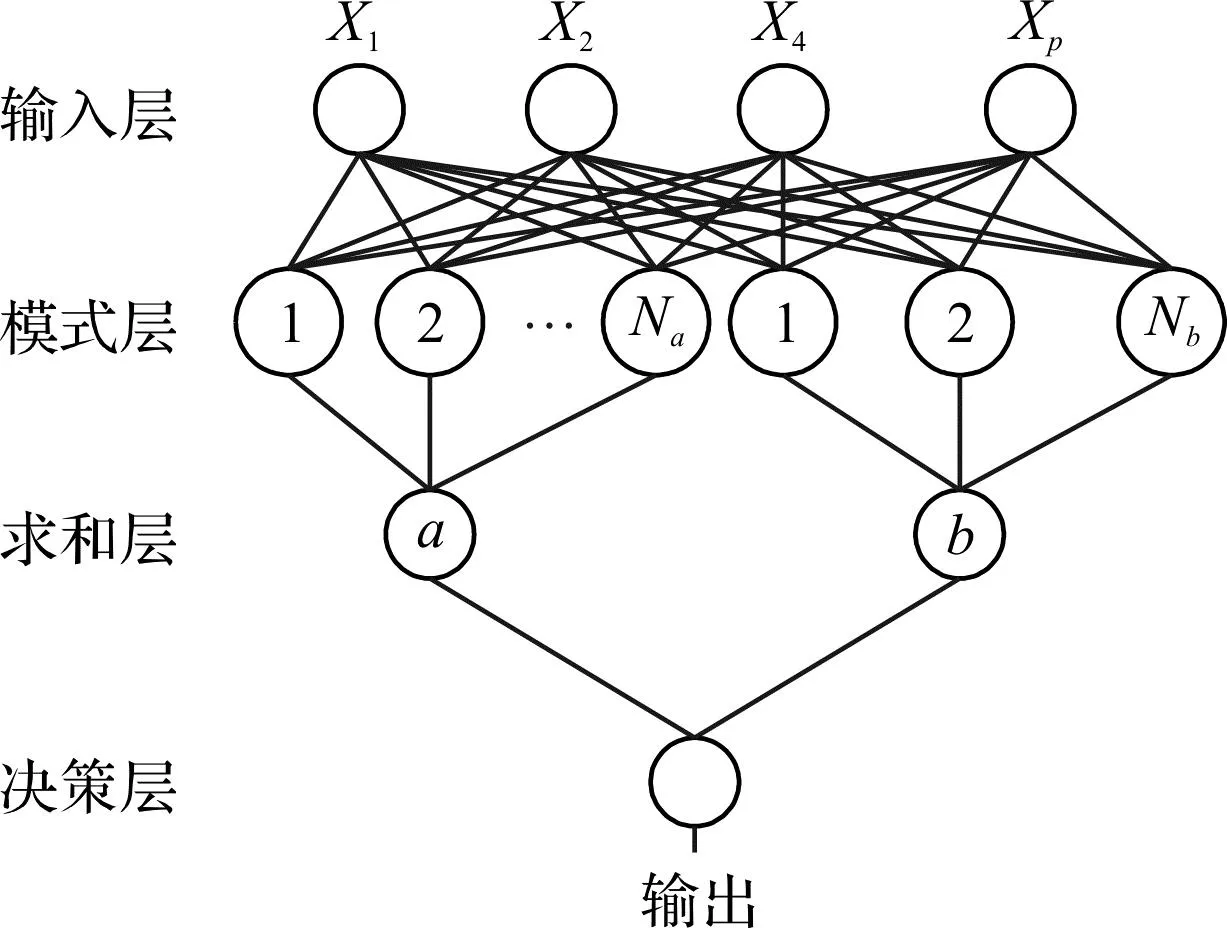

概率神經網絡由輸入層、模式層、求和層和決策層組成,其網絡的結構如圖4所示。

圖4 概率神經網絡的結構Fig.4 The structure of probabilistic neural networks

X為輸入樣本,X=(X1,X2,…,Xp);Na,Nb為輸入向量與中心的距離;a和b分別為不同的信息類型。

2.2 引力搜索算法

接下來,筆者采用引力搜索算法(GSA)對PNN進行優化。

GSA算法是ESMAT R等人[18]通過借鑒牛頓萬有引力的概念提出的一種新型的智能優化算法,其利用種群中各物體之間萬有引力的相互作用,以此來實現優化信息共享的目的。鄭近德等人[19]的研究已經證明了GSA用于優化的有效性。

GSA的具體原理如下:

假定有一個n維優化空間,種群X={x1,x2,…,xn}其包含N個粒子,定義第i(i=1,2,…,N)個粒子的坐標為:

(9)

首先,對粒子的坐標進行初始化。在時刻t,第i個粒子和第j個粒子之間的引力值定義如下:

(10)

式中:Mpi(t)為受力粒子i的慣性質量;Maj(t)為施力粒子j的慣性質量;ε為無物理意義的常數;G(t)為隨t變化的引力常量;Rij(t)為粒子i和j之間的歐式距離。

其次,適應度值的大小關乎粒子的慣性質量Mi(t),適應度值越大,表示其越靠近最優解。基于下式進行粒子慣性質量的更新:

(11)

(12)

式中:fiti(t)為粒子i在t時刻的適應度值;best(t)為所有粒子中最好的適應度值;worst(t)為所有粒子中最差的適應度值。

在每一次的迭代中,粒子的速度和坐標都會根據牛頓第二定律進行更新,其公式如下:

(13)

(14)

(15)

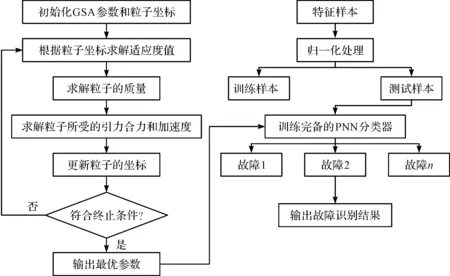

實驗中,筆者設置GSA的種群數量為30,迭代次數為100,PNN的平滑因子初始值設置為0.1,優化范圍設置為[0,1]。

GSA優化PNN的詳細流程,即GSA-PNN優化流程圖如圖5所示。

圖5 GSA-PNN優化流程圖Fig.5 Optimization flow chart of GSA-PNN

3 基于HRFDE和GSA-PNN的診斷方法

鑒于HRFDE方法在進行特征提取中的有效性和優越性,筆者提出了一種基于HRFDE和GSA-PNN的旋轉機械故障診斷方法。

該診斷方法的具體流程如下:

1)采集n種不同工況的旋轉機械振動信號,將其分割為等長的h個樣本,對全部樣本進行HRFDE計算,選擇前8個HRFDE值作為特征向量;

2)在不同工況樣本的特征向量中,隨機抽取i個樣本組成訓練樣本,剩余樣本組成測試樣本;

3)利用訓練樣本的特征向量對基于GSA-PNN的多故障分類器進行訓練,生成完備的訓練模型;

4)將測試樣本輸入至訓練完備的模型,根據模型的輸出來判斷旋轉機械的故障類型和嚴重程度。

4 故障診斷實驗與分析

4.1 軸承故障診斷實驗

4.1.1 故障數據來源

滾動軸承的實驗數據由美國凱斯西儲大學的軸承數據庫提供(該數據庫中的軸承型號為6205-2RS JEM SKF深溝球軸承)。

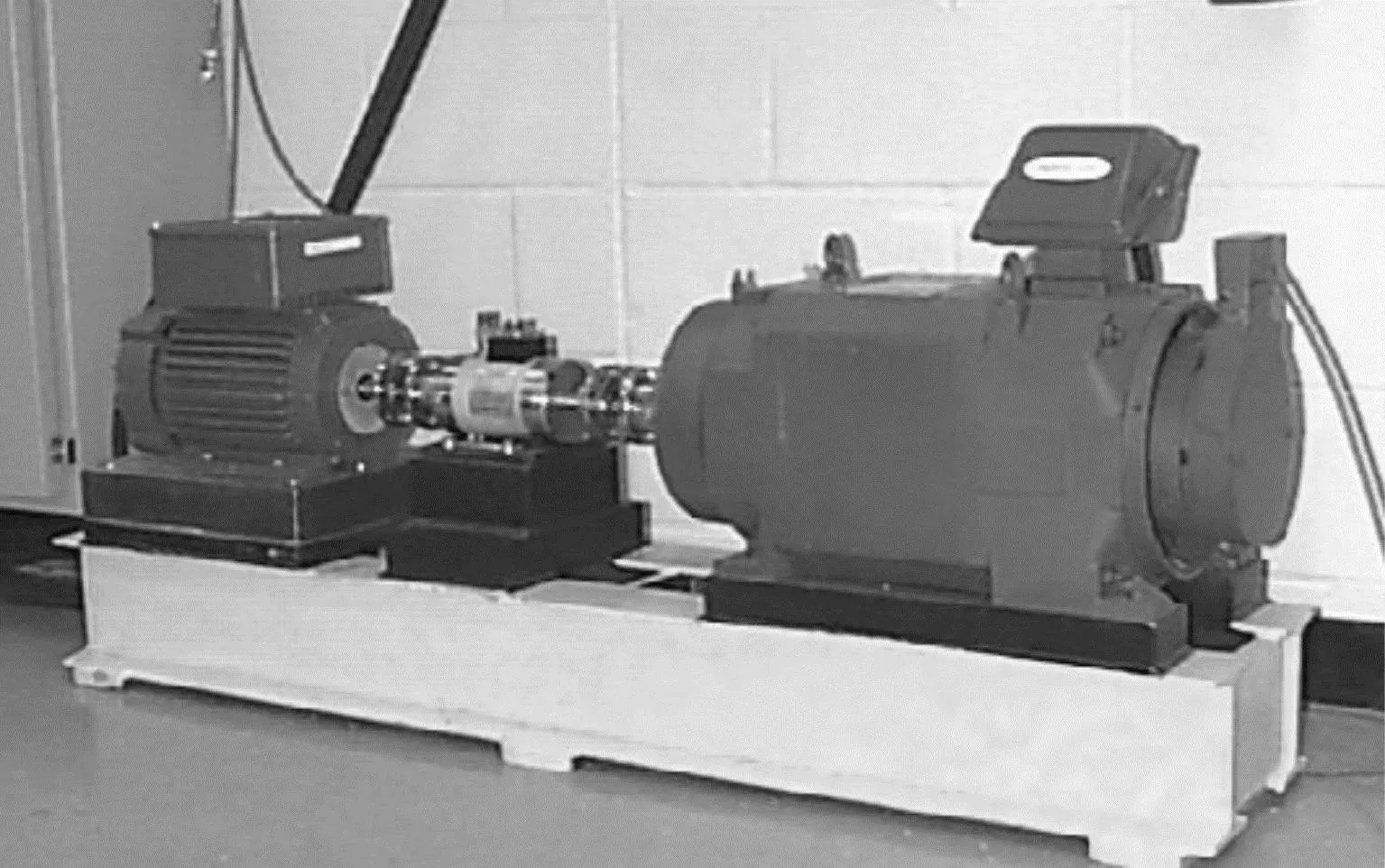

軸承實驗裝置如圖6所示。

圖6 軸承實驗平臺Fig.6 Bearing test platform

此處電機的負載設置為0 hp,轉速為1 797 r/min。基于不同的故障尺寸,筆者以12 kHz的頻率收集了驅動端滾動軸承在4種狀態下的10種工況的振動信號,其中故障尺寸分別為0.177 8 mm、0.355 6 mm、0.533 4 mm,故障的深度為0.279 4 mm。

對于每種工況均收集40組樣本,數據長度為2 048,同時為模擬實際條件下缺乏訓練樣本的情況,筆者隨機抽取10組樣本用于訓練,剩余30組用于測試。

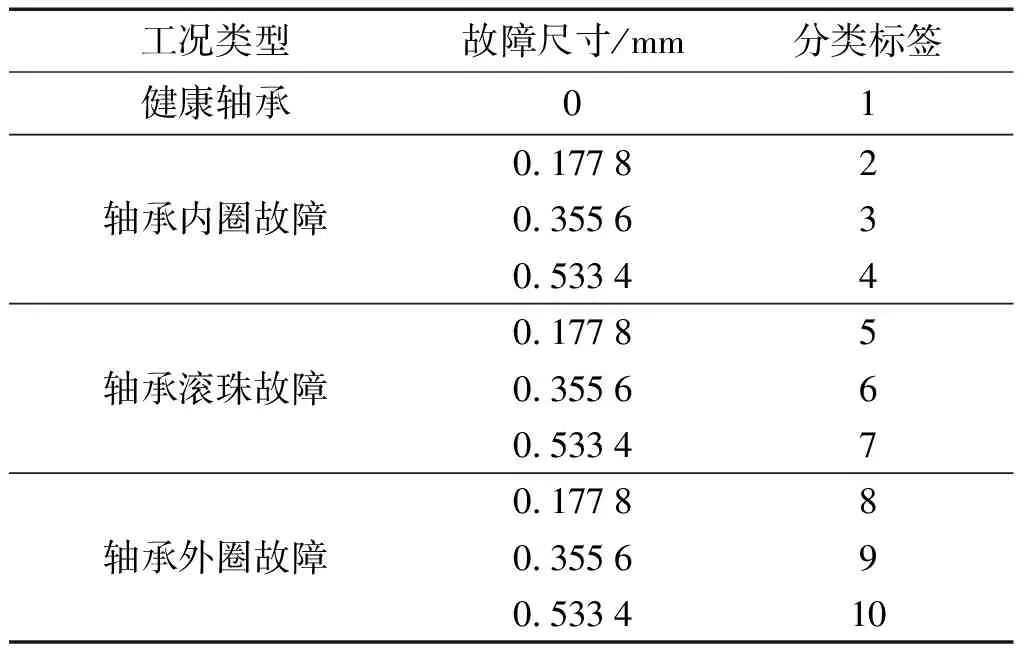

樣本的詳細信息如表1所示。

表1 滾動軸承實驗數據信息

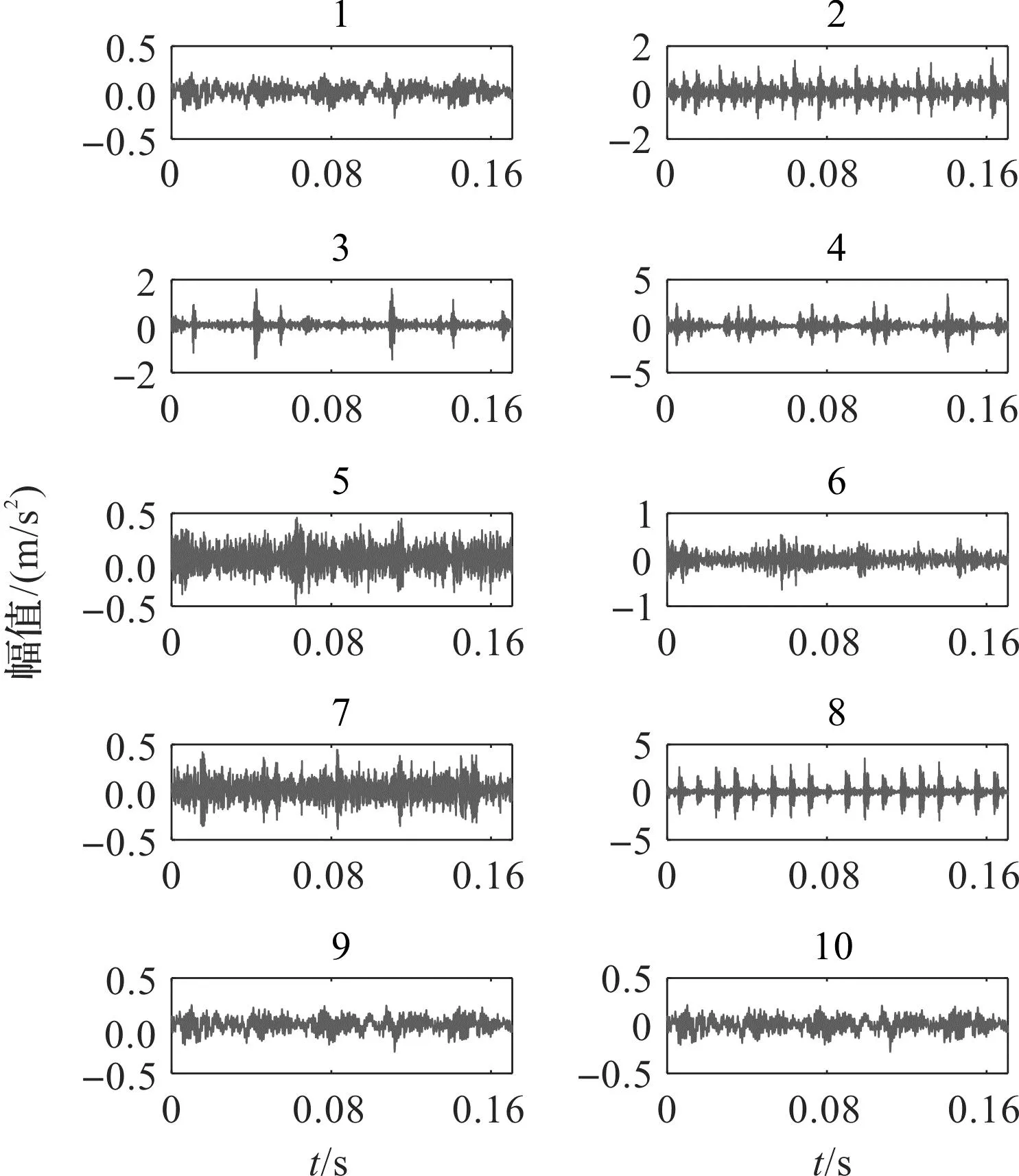

滾動軸承振動信號的時域波形如圖7所示。

圖7 滾動軸承不同工況的振動信號Fig.7 Vibration signal of rolling bearing under different working conditions

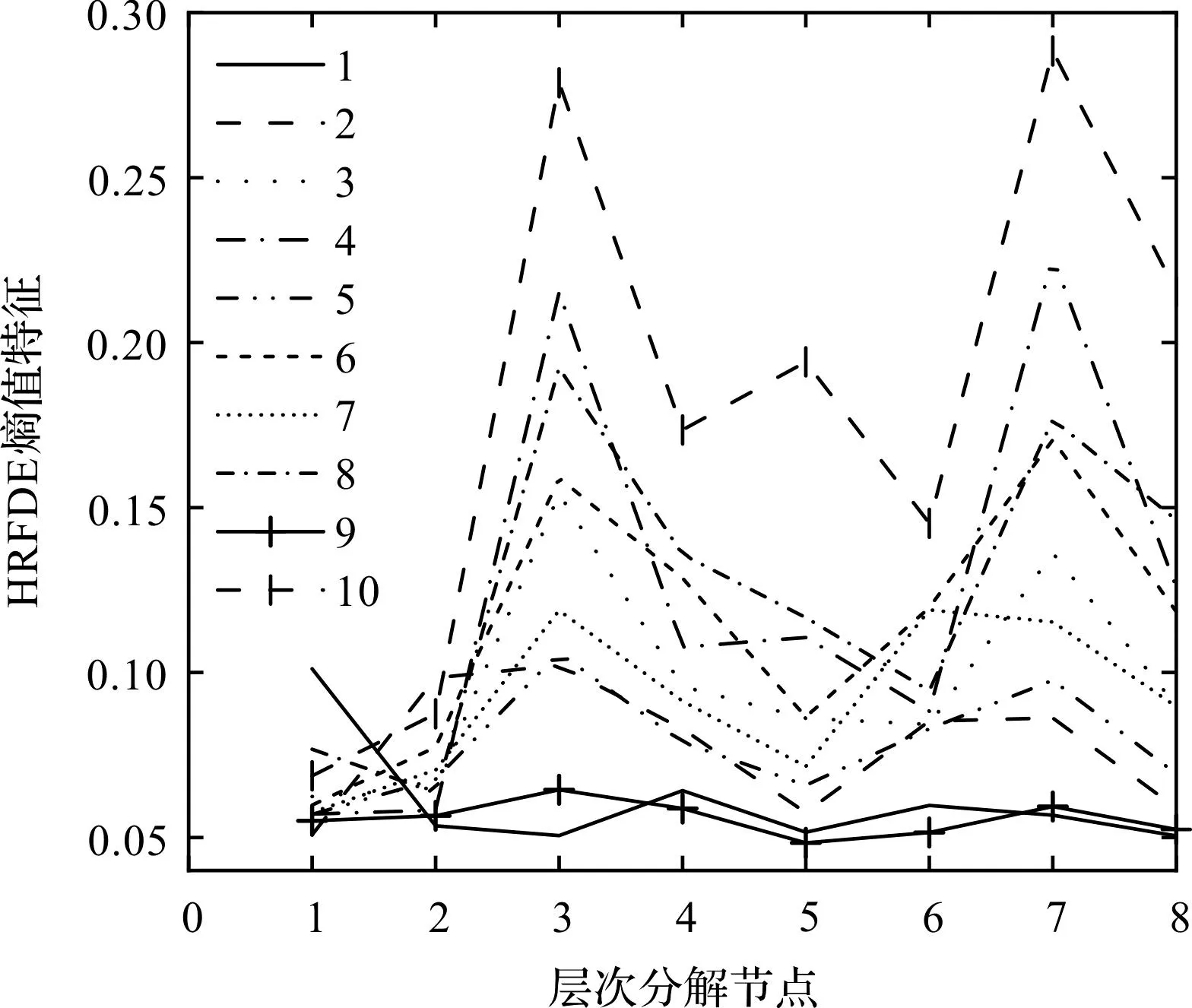

筆者采用HRFDE提取滾動軸承樣本的故障特征,結果如圖8所示。

圖8 滾動軸承樣本的HRFDEFig.8 HRFDE of rolling bearing samples

由圖8可以看出:HRFDE具有良好的區分性能,不同節點上各個樣本具有較好的區分度,沒有出現明顯的混疊,證明HRFDE能夠從滾動軸承中提取出高質量的故障特征。此外,還可以發現在尺度因子為1時,健康樣本的HRFDE值明顯大于其它故障樣本,且差異較大,這表明反向波動散布熵可以用于檢測軸承是否有故障,并設定閾值。

4.1.2 方法有效性驗證

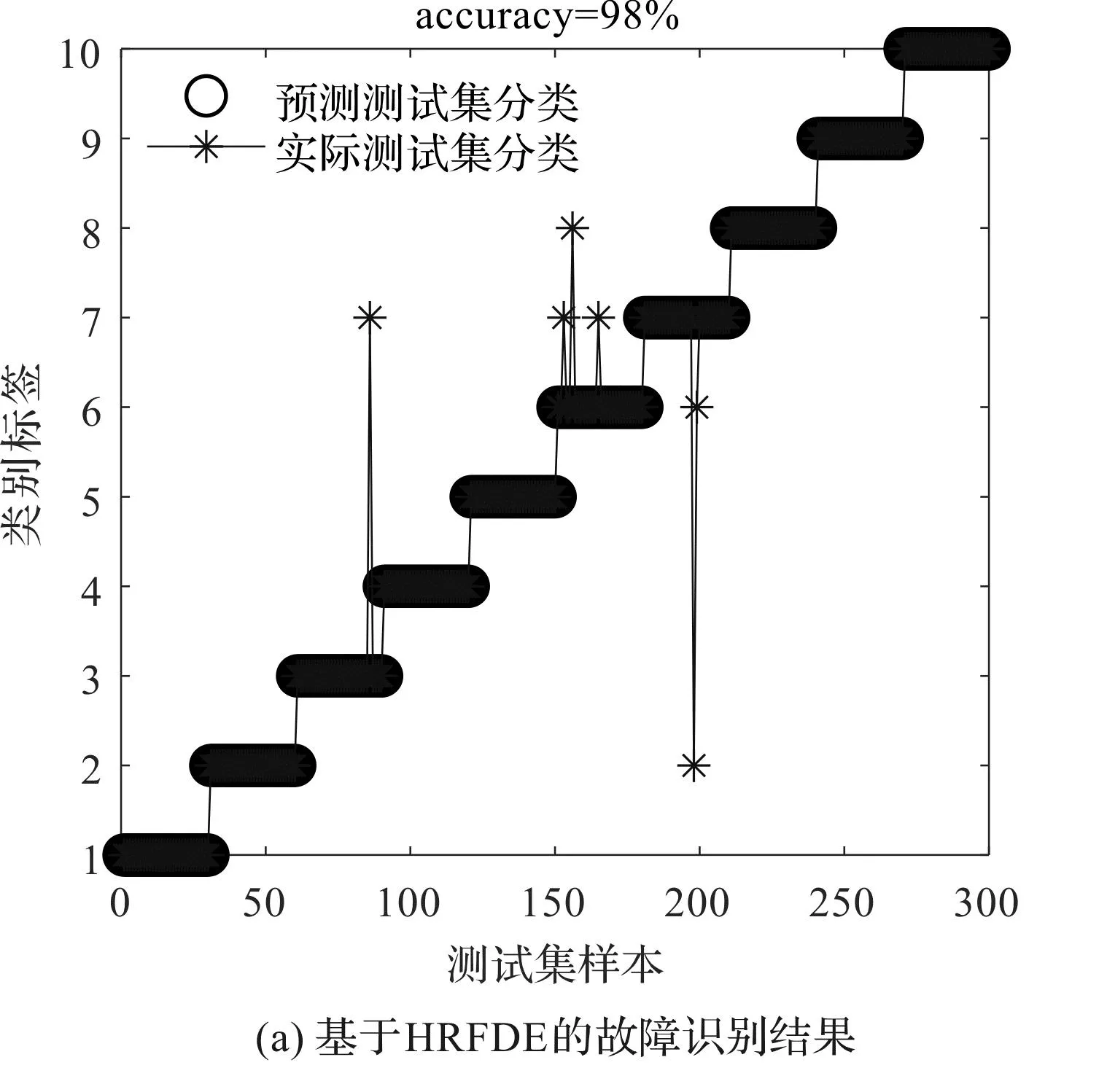

為了進一步識別滾動軸承的故障類型和嚴重程度,并判斷HRFDE方法的有效性,筆者將提取的HRFDE故障特征輸入至GSA-PNN分類器中,進行訓練和測試,得到了故障的識別結果和其混淆矩陣,如圖9所示。

圖9 基于HRFDE和GSA-PNN的故障識別結果和混淆矩陣Fig.9 Fault identification results and confusion matrix based on HRFDE and GSA-PNN

從圖9可以發現:采用基于HRFDE與GSA-PNN的故障診斷方法取得了98%的故障識別準確率,有6個樣本被錯誤地識別為其他類型:

2個軸承內圈故障(故障直徑0.355 6 mm)被錯誤識別為軸承滾珠故障(故障直徑0.533 4 mm);3個軸承滾珠故障(故障直徑0.355 6 mm)中有2個被錯誤識別為軸承滾珠故障(故障直徑0.533 4 mm),另外1個被錯誤識別為軸承外圈故障(故障直徑0.177 8 mm);有2個軸承滾珠故障(故障直徑0.533 4 mm)被分別錯誤識別為軸承滾珠故障(故障直徑0.355 6 mm)和軸承內圈故障(故障直徑0.177 8 mm)。

總之,基于HRFDE和GSA-PNN故障診斷方法具有良好的性能,其能夠精準地診斷滾動軸承不同故障類型和嚴重程度的故障。

4.2 齒輪箱故障診斷實驗

由于凱斯西儲大學軸承數據是在較為理想的狀態下采集得到的,因此,無法充分驗證基于HRFDE與GSA-PNN的故障診斷方法的通用性和有效性。

4.2.1 故障數據來源

為此,筆者采用江蘇千鵬故障診斷有限公司提供的齒輪箱故障實驗數據,進行算法的有效性和泛化性驗證。

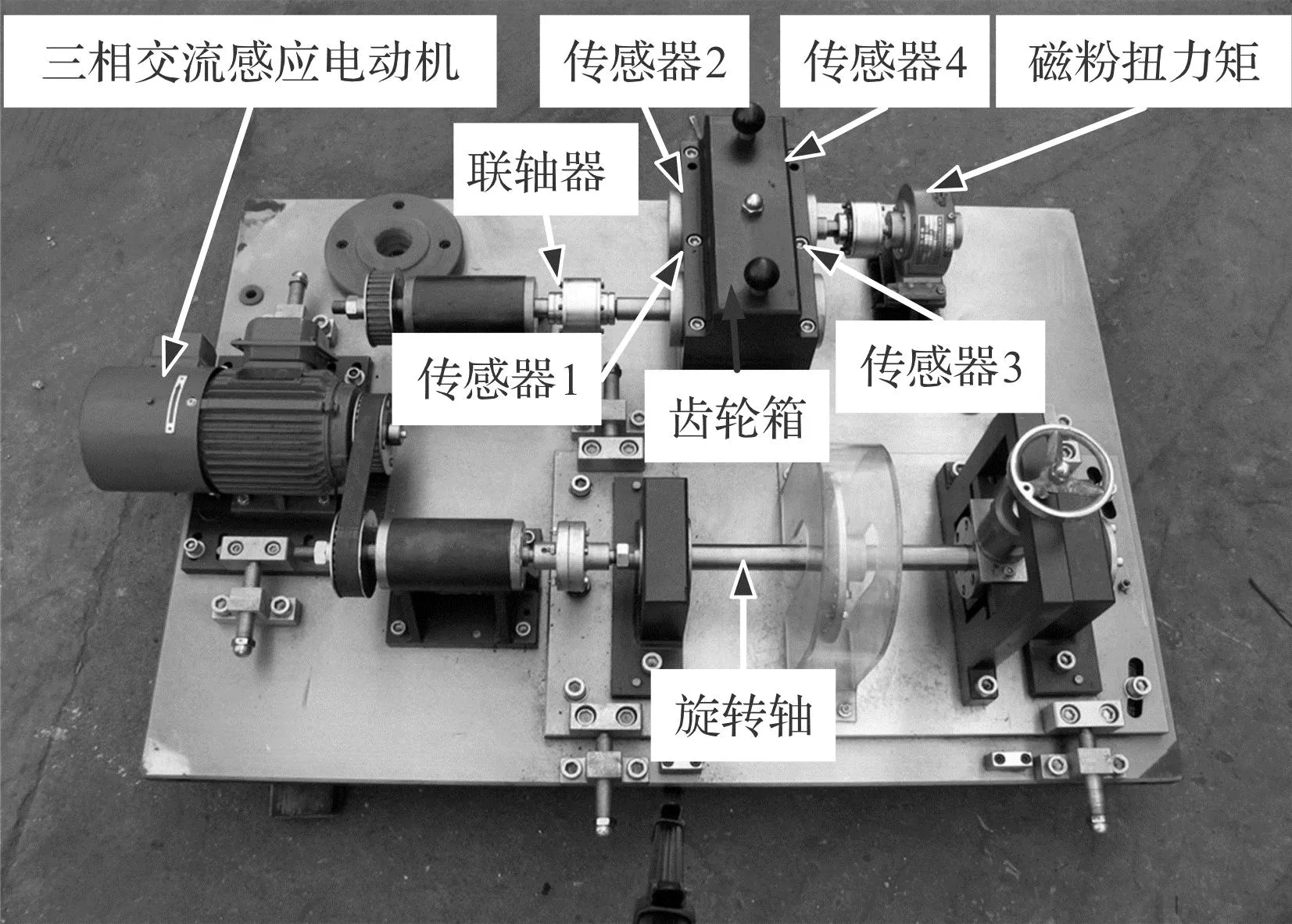

齒輪箱故障模擬實驗平臺如圖10所示。

圖10 齒輪箱故障模擬實驗平臺Fig.10 Gear box fault simulation test platform

該平臺由原動機、軸承、齒輪箱、制動器和多個傳感器組成。筆者對傳感器4所采集的振動信號進行分析。其中,齒輪箱中包含一個大齒輪和一個小齒輪,材料為S45C,通過油浸的方式進行潤滑。

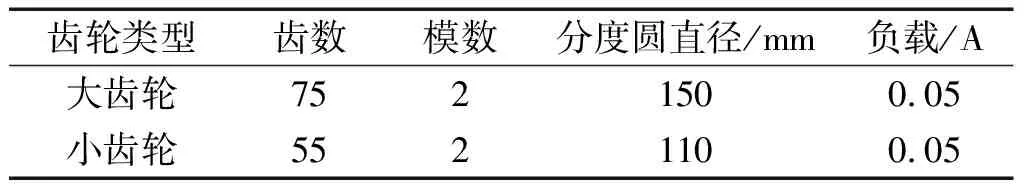

齒輪的參數如表2所示。

表2 齒輪的關鍵參數

齒輪箱數據集由5種工況下的振動信號組成,即健康齒輪、齒輪磨損、齒輪斷齒、齒輪點蝕和齒輪點磨(大齒輪點蝕、小齒輪磨損)。其中,齒輪點磨為復合故障,筆者替換齒輪箱中的齒輪來模擬不同的齒輪故障。

筆者將傳感器的采樣頻率設置為5.12 kHz,轉速設為880 r/min。5種工況的齒輪箱信號被均勻地分割為50組長度為2 048的樣本,共250組樣本。其中,每種工況隨機抽取30組數據作為訓練集,剩余20組數據作為測試集。

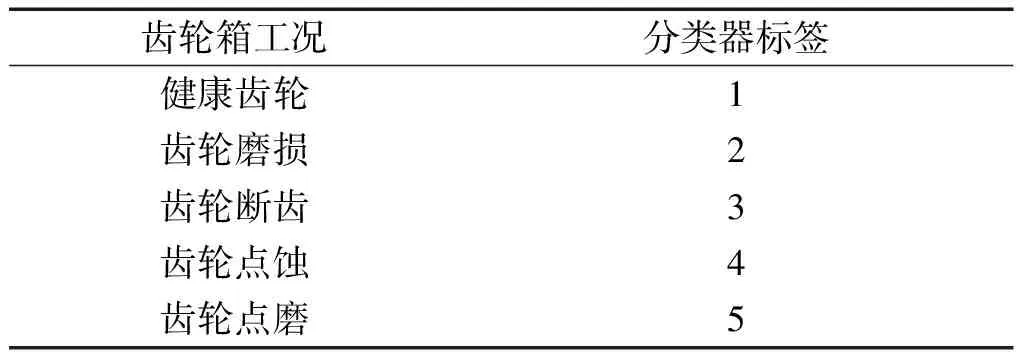

實驗樣本的詳細信息如表3所示。

表3 齒輪箱樣本的詳細信息

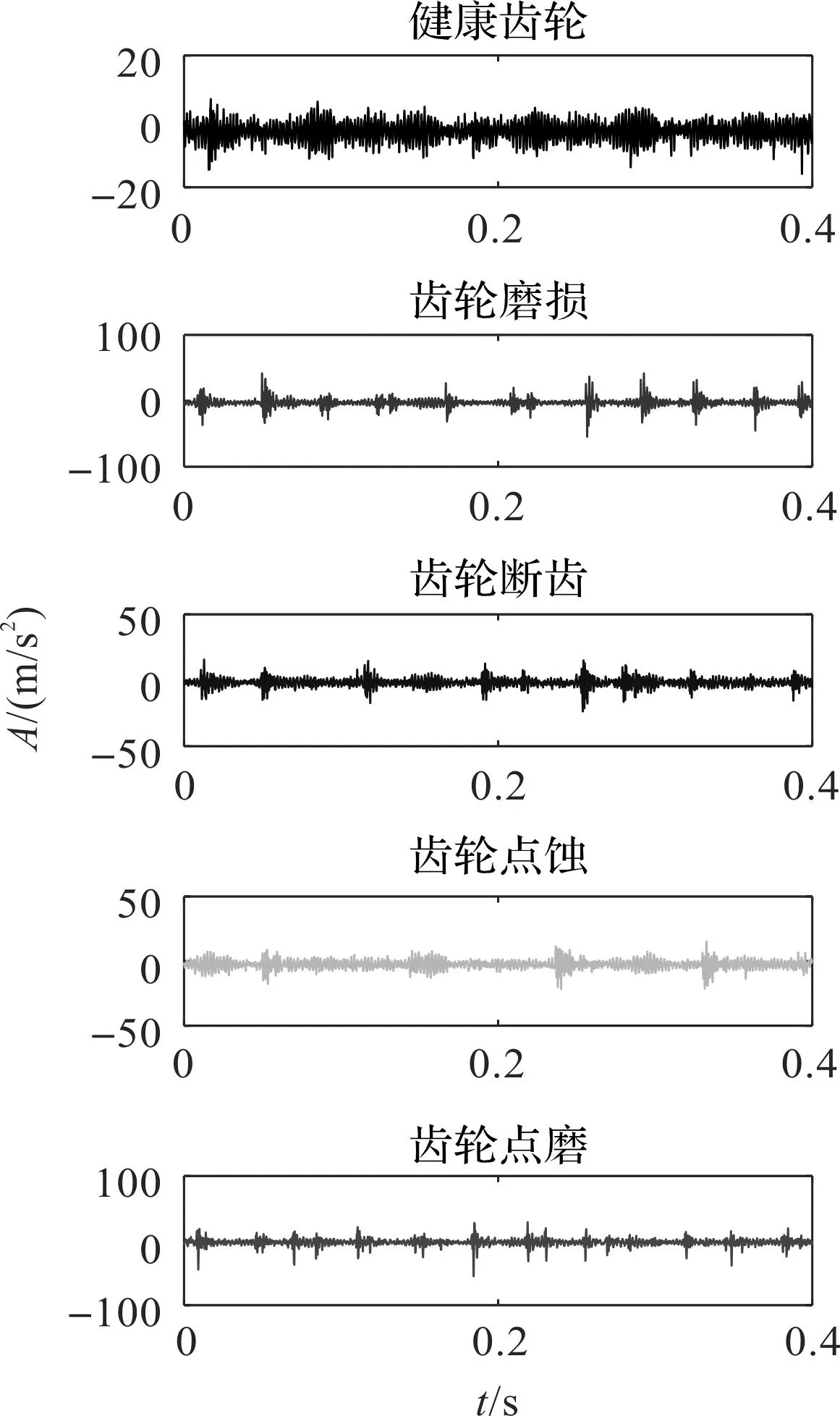

齒輪箱振動信號的波形如圖11所示。

圖11 齒輪箱振動信號的波形Fig.11 Waveform of gear box vibration signal

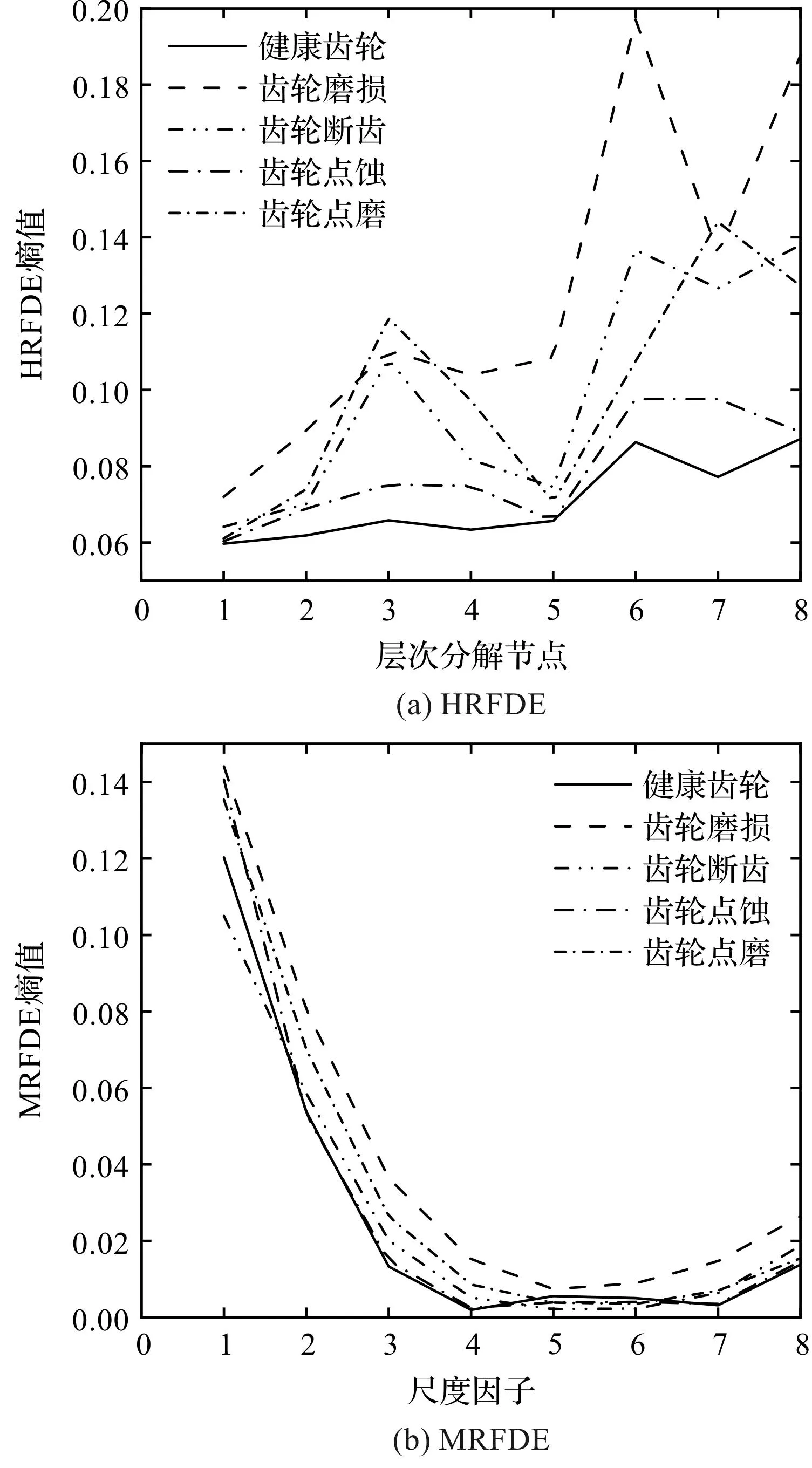

首先,筆者對每個樣本進行HRFDE分析,提取前8個節點的熵值作為故障特征。

4.2.2 方法優越性驗證

為了驗證基于HRFDE與GSA-PNN的故障診斷方法的優越性,筆者將該方法與MRFDE、MFDE、HDE進行比較。4種方法的參數設置保持一致,即嵌入維數m=2,類別數c=5,時間延遲d=1。

采用不同方法得到的每種類型數據的均值如圖12所示。

由圖12可知:HRFDE和HDE對樣本的區分度最佳,因為這2種方法能夠充分地提取信號中的高頻特征信息,因此特征質量更好;而MRFDE和MFDE的熵值曲線出現了明顯的混疊,難以有效區分各個故障類型。

總之,在一定程度上,筆者可以根據熵值曲線判斷HRFDE方法優于MRFDE和MFDE,但無法準確評估和HDE的優劣,需要結合GSA-PNN分類器進行故障識別,以更準確地評估HRFDE算法的有效性。

4.2.3 特征提取能力對比

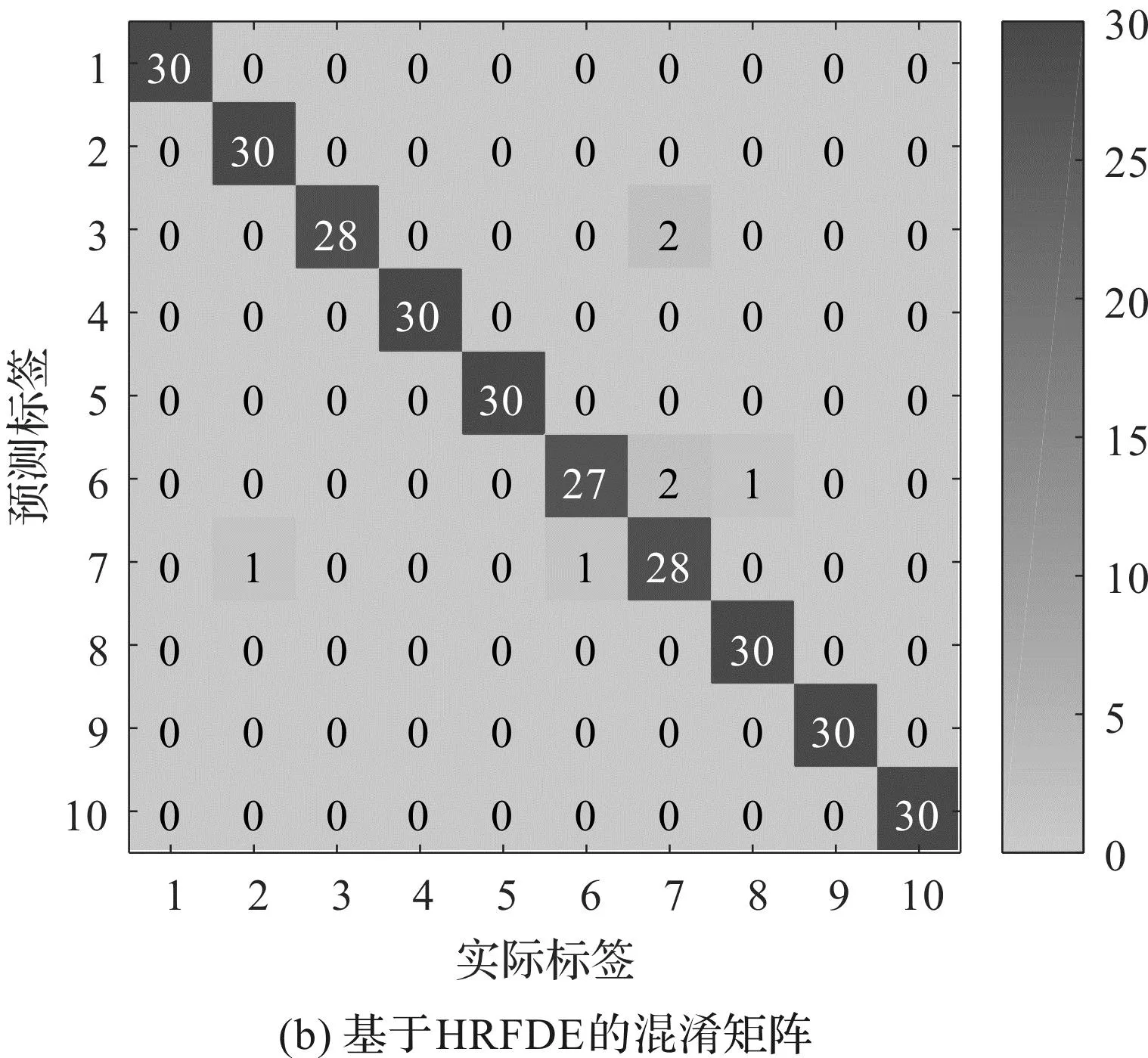

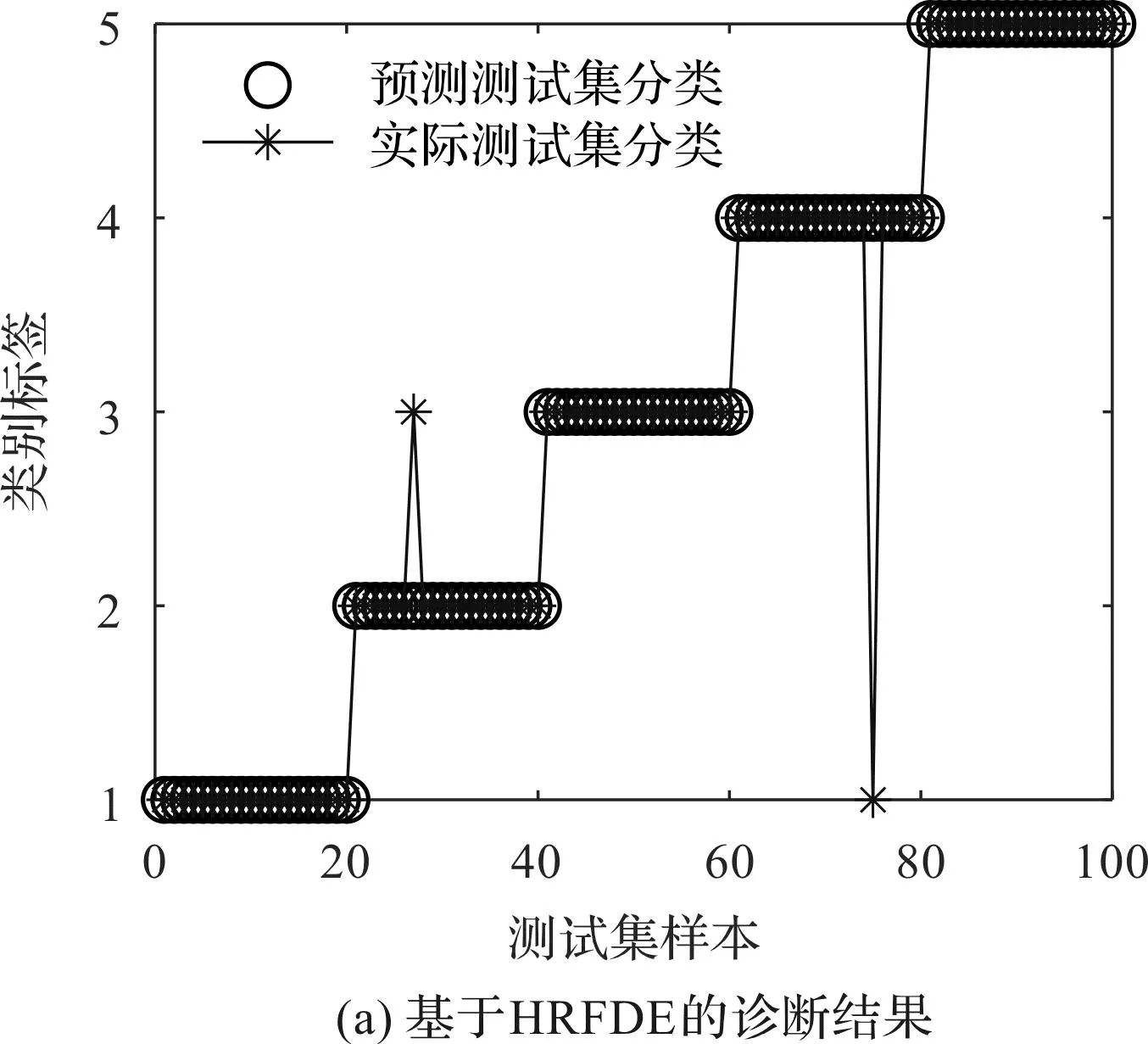

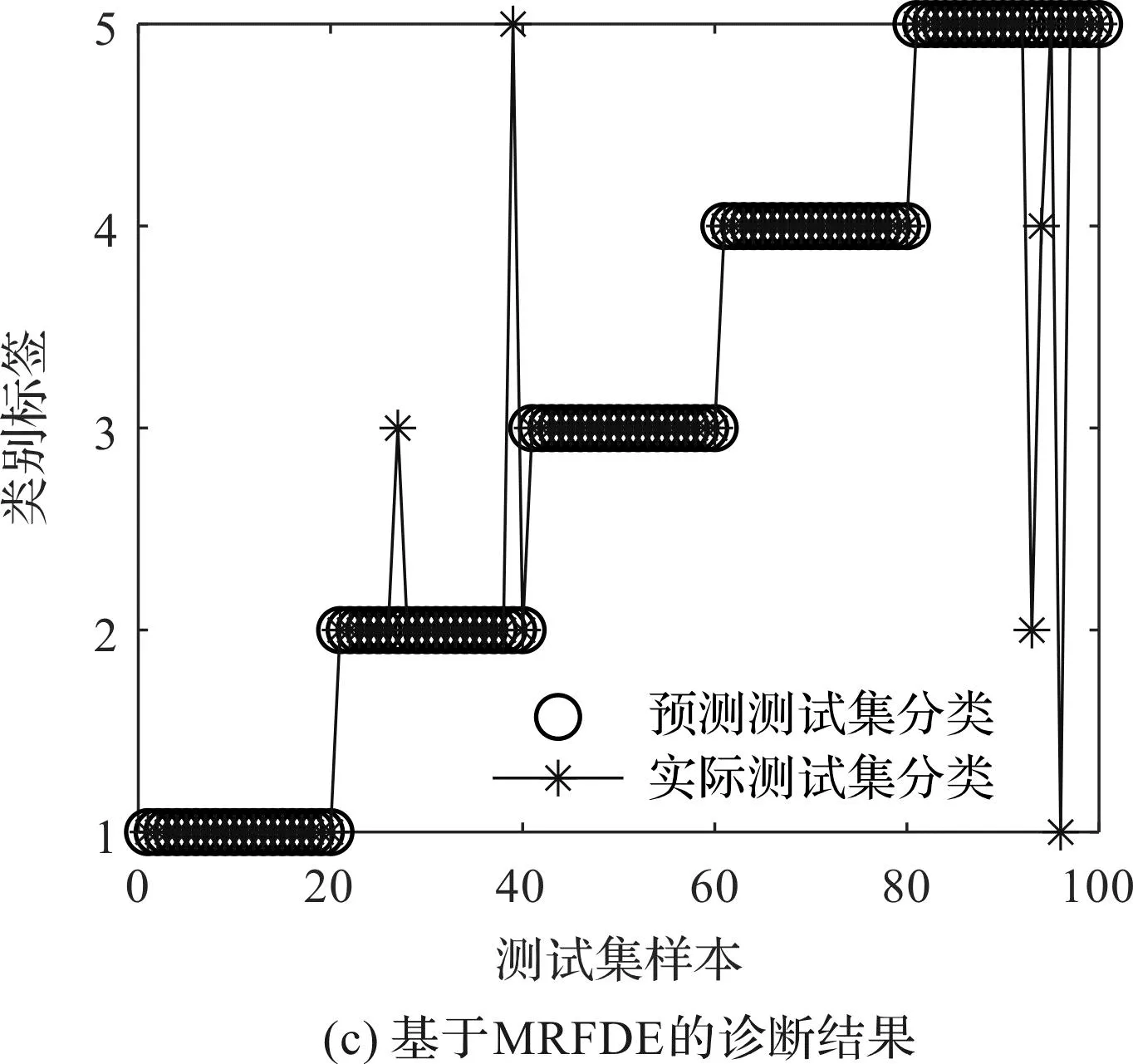

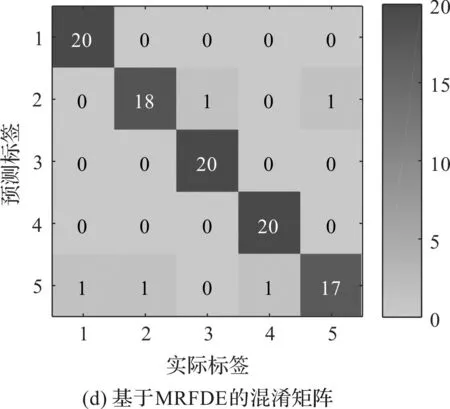

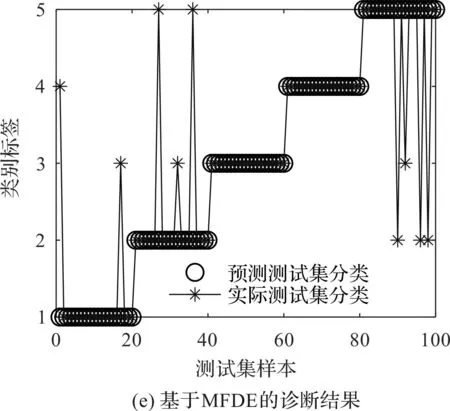

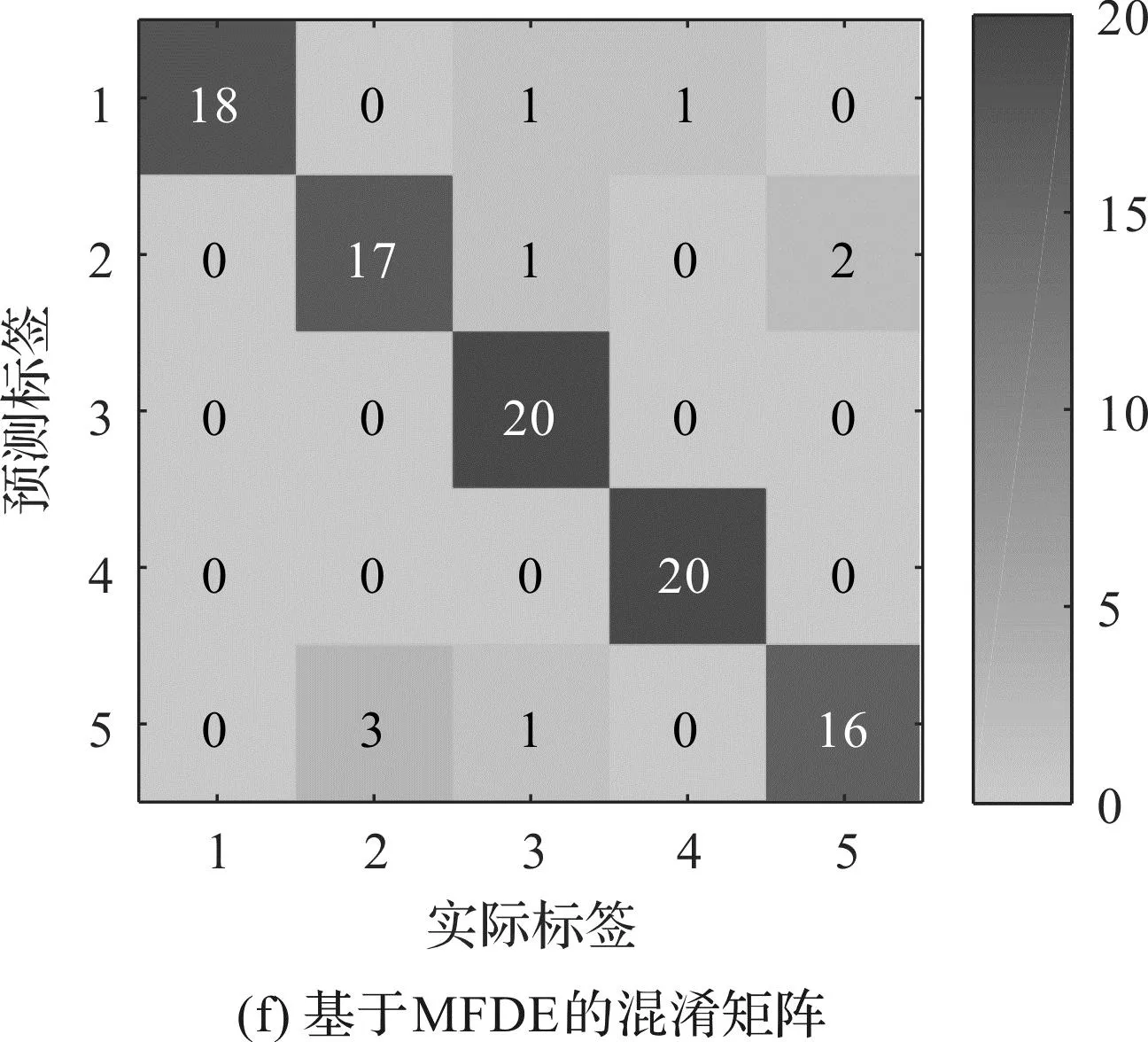

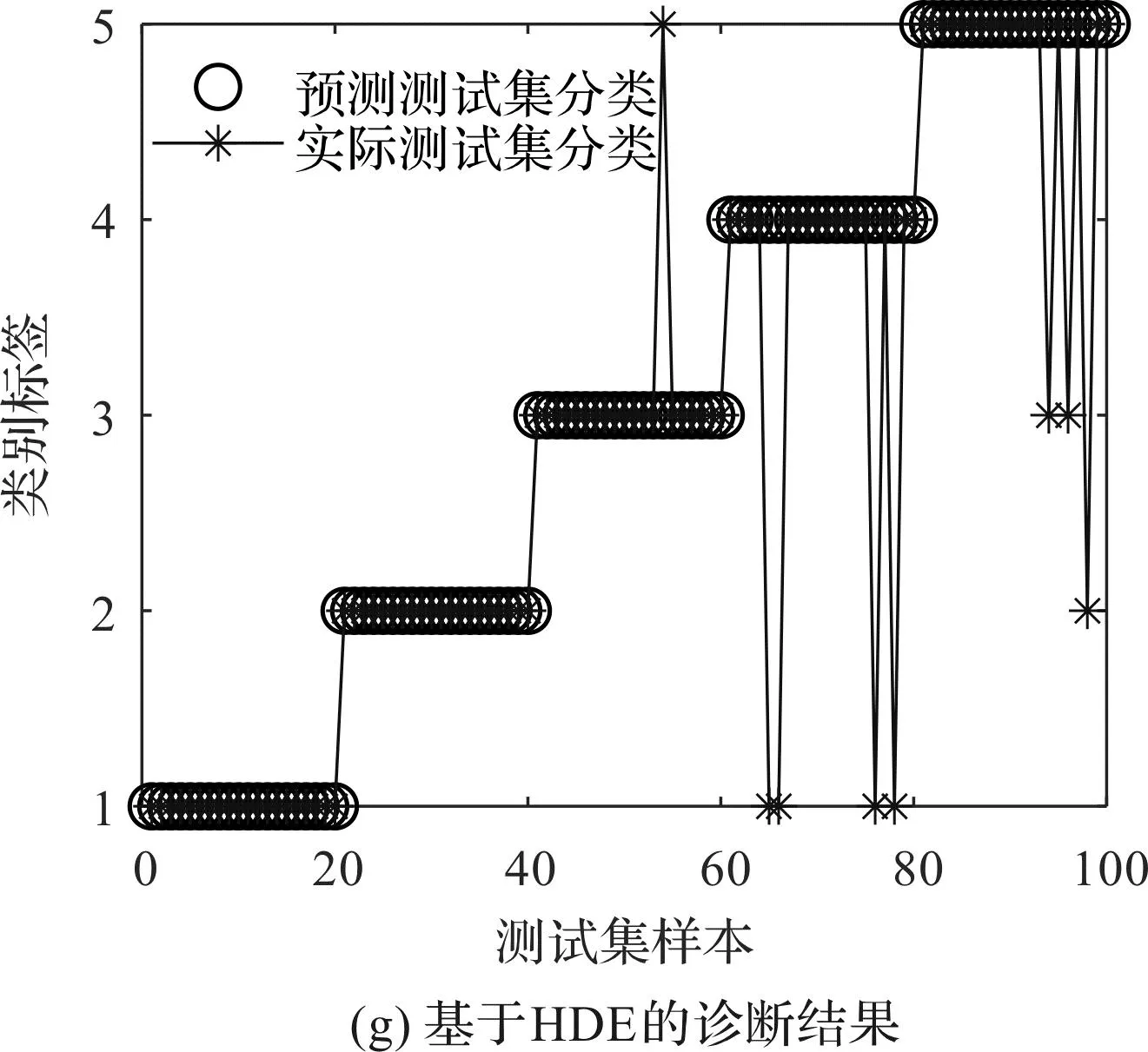

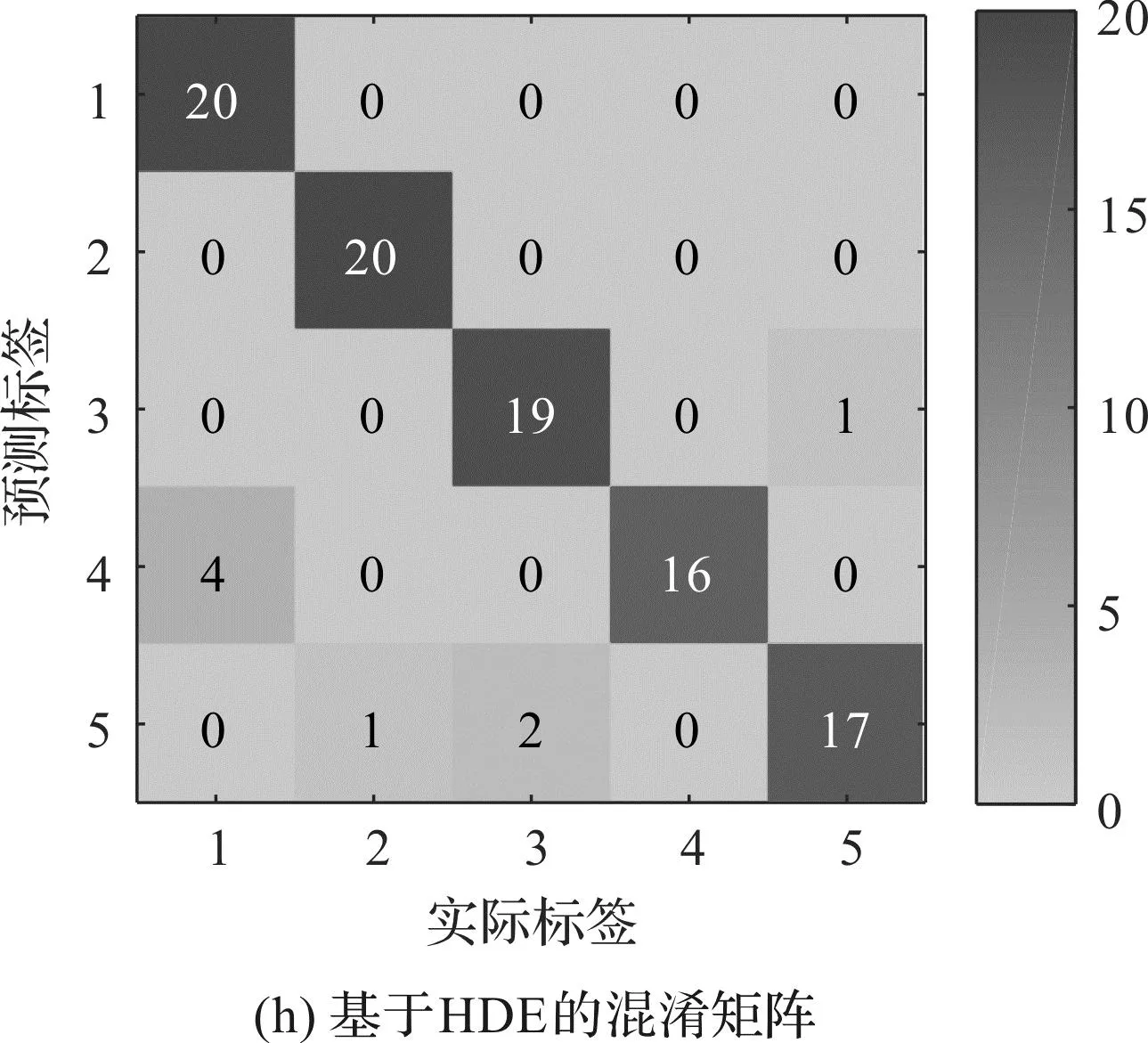

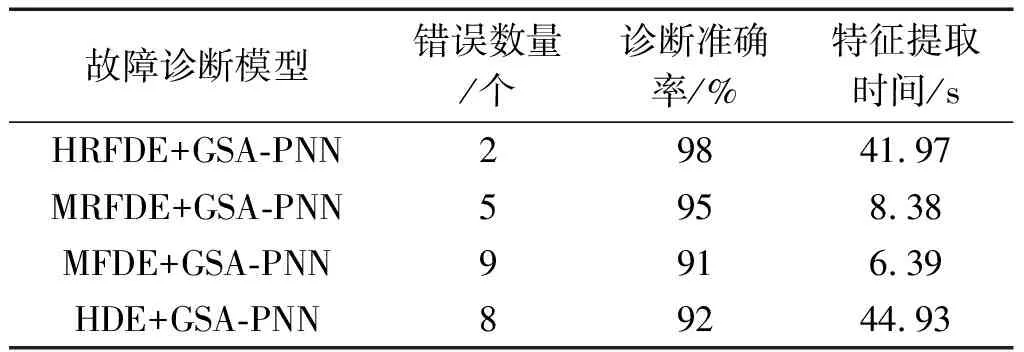

為了評估4種方法的特征提取性能,并判斷故障的類型,筆者利用訓練完備的GSA-PNN多故障分類器對測試樣本進行識別,并得到了最終的診斷結果和混淆矩陣,如圖13所示。

從圖13可以發現:基于HRFDE和GSA-PNN的故障診斷方法取得了98%的識別準確率,較為準確地診斷了齒輪箱的不同故障。

為了更加直觀地觀察4種方法的差異,筆者統計了不同方法進行故障診斷時的診斷準確率、錯誤識別數量和特征提取時間,得到采用不同方法的具體診斷

圖13 基于4種故障診斷方法的GSA-PNN診斷結果和混淆矩陣

結果,如表4所示。

表4 不同方法的具體診斷結果

結合圖13和表4可知:HRFDE+GSA-PNN方法的準確率最高,證明了該方法在特征提取中的優越性;該方法的效率高于HDE+GSA-PNN,低于MRFDE+GSA-PNN和MFDE+GSA-PNN,但其僅需要41.97 s即可完成故障特征的提取,具有比較高的效率。

綜上可知,該方法具有比較優異的性能。

由表4還可以發現,上述4種方法的準確率較為接近。

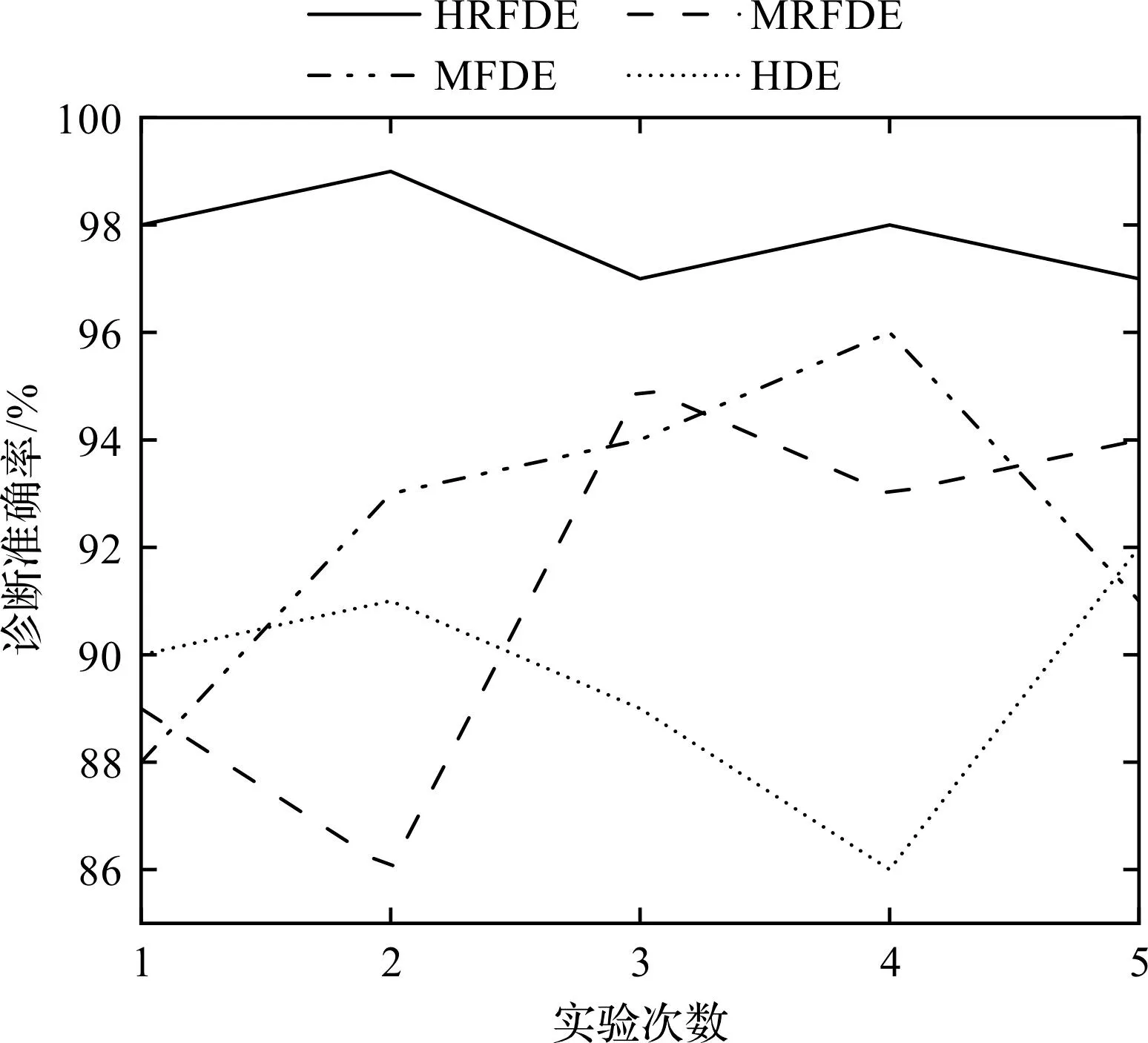

4.2.4 方法的穩定性評估

為了進一步對HRFDE+GSA-PNN方法的有效性(穩定性)進行評估,筆者重復進行了5次實驗,得到了5次實驗下各方法的診斷結果,如圖14所示。

圖14 5次實驗下各方法的診斷結果Fig.14 The diagnostic results of each method under five experiments

由圖14可以發現:經過多次實驗,HRFDE+GSA-PNN方法的診斷準確率均高于其他3種方法,證明了該方法具有極強的穩定性。

同時,該方法的每次診斷準確率均高于95%,說明其能夠準確地診斷齒輪箱的故障。

5 結束語

針對旋轉機械的故障識別問題,筆者提出了一種基于HRFDE和GSA-PNN的旋轉機械故障診斷方法,并利用兩種旋轉機械數據集分別進行了實驗,證明了該方法的有效性和優越性。

研究結論如下:

1)HRFDE能夠較為準確地刻畫時間序列中的高頻特征信息,白噪聲信號的HRFDE標準差均小于MRFDE的標準差,證明了HRFDE相對于MRFDE更穩定;

2)將HRFDE用于旋轉機械故障數據分析,結果表明,HRFDE能夠從振動信號中提取較高質量的特征,可靠地區分了旋轉機械的各個故障狀態,識別準確率均達到了98%;

3)建立了一種基于HRFDE和GSA-PNN的旋轉機械故障診斷方法,并基于兩種數據進行了分析評估,結果表明:該方法的分類準確率達到了98%,而特征提取時間為41.97 s,其綜合性能要優于MRFDE、MFDE和HDE方法。

當前,筆者在使用HRFDE方法進行旋轉機械的故障識別時,沒有考慮其故障特征中的冗余,因此,后續筆者將結合特征選擇算法對HRFDE特征進行優化篩選。