影響煉鐵工藝運行效益的相關技術指標分析

馮 飛 仲海洋

1.M鋼鐵企業高爐運行概況

2022年,受鋼鐵市場需求節奏放緩影響,鋼材價格從下半年起環比下降,但鐵礦石價格卻居高不下,嚴重擠壓鋼鐵生產企業利潤空間。在這一背景下,M鋼鐵企業高爐煉鐵以降本、提質、減碳、高效為目標,加強系統攻關,從2022年11月至2023年6月,該企業1780m3高爐利用系數連續8個月達3.0t/m3d以上。高爐利用系數的提高,不僅提升高爐鐵水產量,還能通過擴大生鐵產量規模、降低煉鐵成本,從而促進企業效益的增長。

M鋼鐵企業1780 m3高爐,在容積保持不變的情況下,通過系統性攻關,高爐利用系數(t/m3.d)由2022年9月的2.655t/m3.d提升至2023年5月的3.288 t/m3.d。如高爐系數能夠長期保持穩定,則該企業煉鐵生產能力至少能提高20%,將極大提升高爐煉鐵工序的綜合競爭力。

2.強化高爐入爐原燃料的“精料”管理,確保高爐穩定順行

鋼鐵企業高爐冶煉實踐表明,改善原燃料質量和采取各種降低燃料比的措施,有助于提高高爐利用系數。因此,多數鋼鐵企業通常采取如下基本方法來提高高爐利用系數:一是通過提高入爐料品位、提高風溫、富氧噴煤和提高高爐頂壓等措施,改善高爐的冶煉條件,實現高爐利用系數的提高;二是在控制好高爐適宜冶煉強度的基礎上,通過加強高爐操作,如優化高爐操作制度,改善煤氣與爐料之間的接觸條件,使煤氣的熱能和化學能得到充分利用,提高煤氣利用率,從而實現降低焦比、提高高爐利用系數的目的。

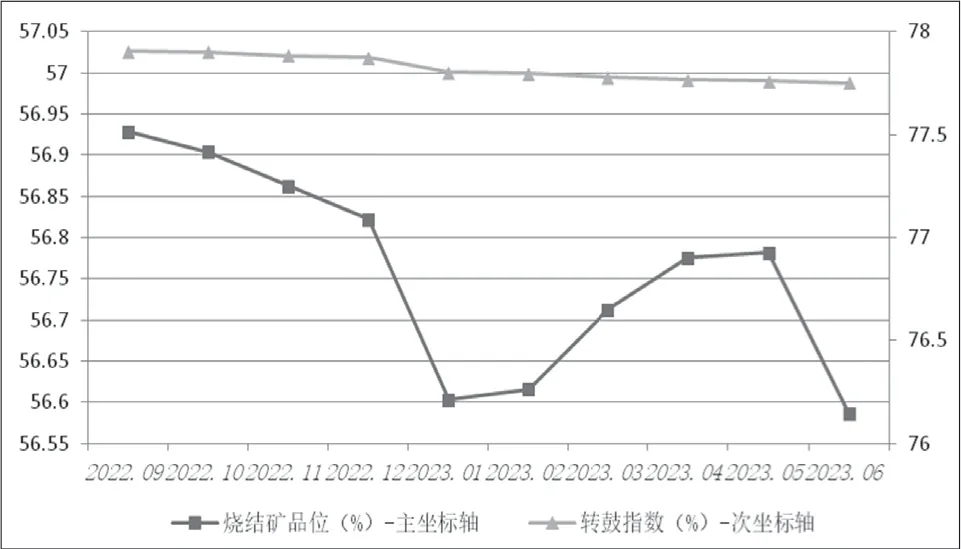

2.1 提高燒結礦質量

高爐利用系數的提高,要求燒結礦和球團礦具有高品位、高強度、冶金性能好和易還原等特點。M鋼鐵企業一直將優化爐料結構、優化并穩定原燃料質量、減少入爐有害元素等方面作為攻關重點,系統考慮原燃料質量控制標準。如將提高燒結礦品位作為重點工作,該企業1780m3高爐從2022年9月份開爐至2023年6月份,燒結礦品位始終保持在56.6%以上。特別是2022年9月、10月份達到56.9%以上,創2022年新高,但該指標曾在2023年6月份降至56.58%。如果剔除6月份高爐休風因素影響,各月份燒結礦品位質量總體穩定(見圖1),且燒結礦轉鼓強度指標波動幅度小,各月均穩高于77.7%以上,高爐渣比穩定在310kg/t內,滿足了高爐高效生產的要求 。

圖1 2020年9月-2023年6月燒結礦質量指標變化情況 %

為了使高爐易于接受強化冶煉,需要改善爐料的透氣性,M鋼鐵公司通過優化協調生產工藝操作等技術措施,強化成本管理,不斷降低燒結礦返礦率,實現了提質降本增效的目標。返礦率的高低既取決于燒結礦本身的質量,也取決于高爐所產鐵水品種對這部分爐料優劣的容忍度。如該公司從2022年9月燒結礦返礦率12.985%,降至2023年6月的10.305%,創本年度新低,較最高點降2.68個百分點(見圖2)。

圖2 2020年9月-2023年6月燒結礦返礦率 %

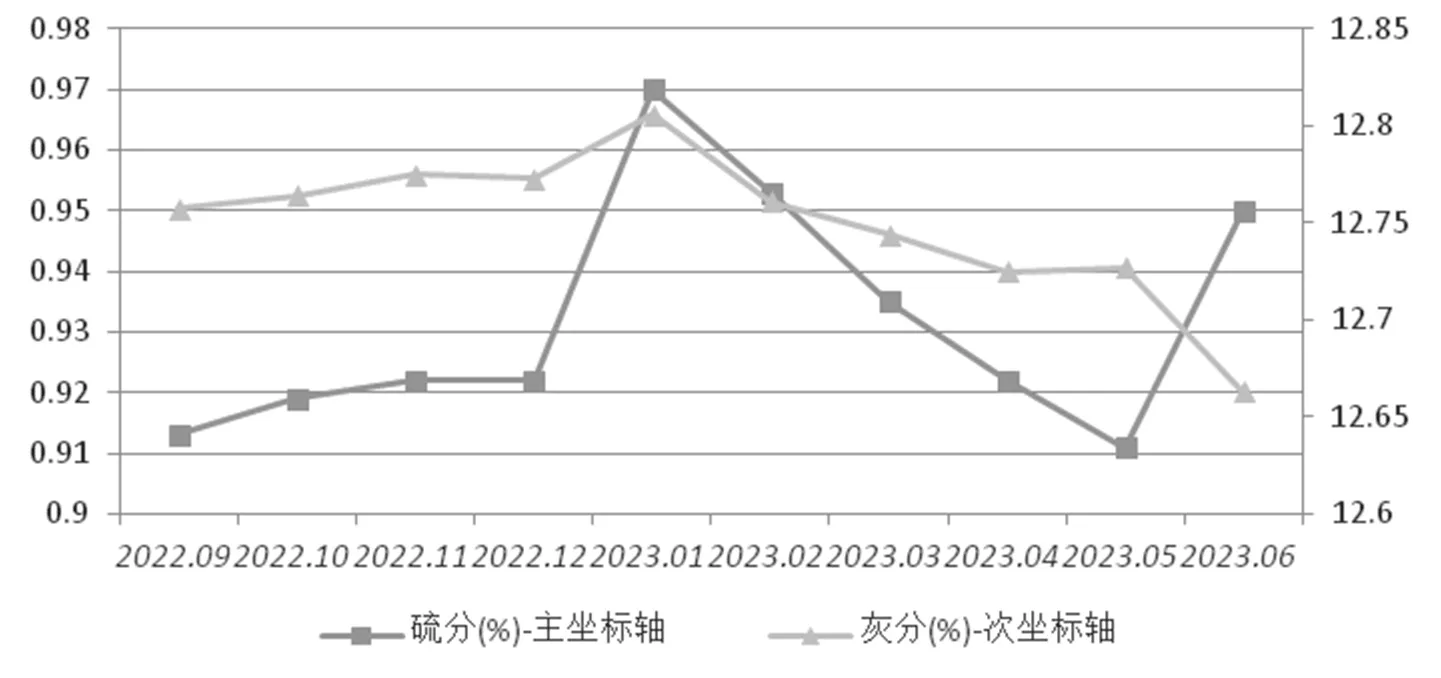

2.2 提高焦炭質量

在鋼鐵行業中,鐵前系統的排放占了碳排放總量的70%和污染物排放總量的90%以上。提高焦炭質量,降低現有高爐的燃料比,是減碳降碳的一項重要措施。隨著高爐噴煤量的增加,高爐料柱的礦焦比不斷增大,焦炭作為高爐料柱骨架,更要突出滲透性(透氣與透液)作用,這必然要求焦炭具有更高的質量特性,如焦炭的冷態指標要高,熱態性能要好,灰分和硫含量要低,從而為高爐生產實現較高利用系數提供必要的保障條件。高爐生產實踐表明,焦炭灰分每增加1%,焦比上升2%左右。M鋼鐵公司2022年9月份冶金焦灰分為12.757%,2023年6月份降至12.663%,較2022年9月份下降了0.094個百分點(見圖3)。同時剔除2023年1月份(高爐休風影響)高達12.803%的特殊值外,冶金焦灰分基本控制在12.7%左右,且各月波動幅度較小。

圖3 2020年9月-2023年6月冶金焦質量指標變化情況 %

高爐生產實踐表明,焦炭含硫量每增加0.1%,焦比上升1.2%~2.0%。2022年9月份該公司冶金焦硫分為0.913%,2023年5月份降至0.911%,下降了0.02個百分點。同時,除2023年1月份因高爐休風影響外,冶金焦硫分基本控制在0.9%左右,且各月波動幅度較小。總體看,該公司焦炭質量的提升,為高爐生產實現較高利用系數提供了必要的保障條件。

考核焦炭粒度指標有冷態指標和熱態指標。其中冷態指標涉及抗碎強度M40指標、抗碎強度M25指標、抗磨強度M10指標;熱態指標涉及CSR指標和CRI指標。焦炭抗碎強度M40每降1%,高爐利用系數降低3%~4%,焦比(冶煉1噸生鐵所消耗的焦炭的重量)增加1.3%~5%;抗磨強度M10每降低0.1%,高爐生產能力提高0.3%~1.3%,焦比降低0.2%~0.6%。該公司焦炭抗碎強度M40指標值從2022年9月份87.569%持續升至2023年6月份的88.355%,提升0.786個百分點;抗磨強度M10指標值從2022年9月份6.477%降至2023年6月份的5.939%,降低了0.538個百分點 (見圖4) 。

圖4 2020年9月-2023年6月冶金焦冷態指標變化情況 %

3.以經濟煉鐵為目標,開展精料技術攻關

入爐鐵礦品位高低直接影響高爐產量,高爐煉鐵精料技術水平對煉鐵指標的影響在70%,而精料技術的核心是要提高入爐礦石品位。入爐鐵礦品位每提高l%,鐵水產量一般提高2.5%~3%,燃料比降低1.0%~1.5%,噸鐵渣量減少30㎏,允許多噴吹煤粉15㎏/t。自2023年1月份開始,M鋼鐵公司1780m3高爐入爐鐵礦品位保持較高水平,其中連續4個月保持在58%以上,最高為4月份的58.437%, 比2022年12月份提高了0.917個百分點(見圖5)。同時,入爐鐵礦品位基本呈逐月提高的態勢,波動性明顯低于燒結礦品位,表明該企業將提高入爐鐵礦品位作為貫徹精料技術的核心經濟指標。伴隨著入爐礦品位指標的逐步提升,企業的燃料比指標呈現逐月下行態勢,促進了企業節能減排、綠色生產的高效發展。高爐燃料比指標由2022年9月份的544.9㎏/t降至2023年3月份的歷史最好水平503㎏/t,下降了41.95㎏/t,刷新了該企業1780m3高爐燃料比、煤氣平均利用率兩項指標的歷史紀錄。其中,燃料比指標連續3個月均穩定在503㎏/t左右水平,進入行業同類型高爐先進行列。

圖5 2020年9月-2023年6月入爐鐵礦品位與燃料比變化

4.以技術創新為抓手,開展降本增效攻關

高爐通過富氧鼓風手段實現高產和增加噴煤量。噴吹煙煤,噴煤比過高或過低都對高爐生產和生鐵成分帶來不利影響,而經濟噴煤比可使噴入高爐內的煤粉充分燃燒、高爐順行、降低生鐵成本。經濟噴吹煤比的確定是指在一定的生產條件下,考慮產量、原燃料質量、爐料結構、煤和焦炭的市場價格等因素,噴吹煤比最高且穩定、焦比和燃料比最低的操作煤比。可見,經濟噴煤比的大小取決于噴煤量水平、煤焦置換比和能量消耗利用程度,最終由總燃料消耗、工序成本來確定。

在高爐冶煉過程中,富氧對提高煤粉在高爐風口前的燃燒率,提高置換比起到了關鍵作用。尋求大富氧和經濟煤比的搭配,即可改善高爐冶煉的效果,又能夠實現低碳、低能耗、低成本的目標。大富氧的作用:一是對理論燃燒溫度的影響。富氧是彌補噴煤后,風口理論燃燒溫度降低的有效措施。提升富氧率1%可補償理論燃燒溫度40到50攝氏度。從風口理論燃燒溫度維持不變的角度計算,根據日本制鐵、寶鋼等企業經驗,富氧率每提高1%,高爐可提高煤比22公斤/噸。二是對煤粉燃燒率的影響。富氧使鼓風中的氧濃度增加,加快了氧向煤表面的傳遞速度,從而促進了煤粉燃燒,提高了煤粉燃燒率。三是改善高爐透氣性的作用,富氧1%可使噸鐵的煤氣量減少4%。因此,隨著富氧率的提高,爐腹煤氣量的減少,從而降低了高爐壓差,改善了料柱透氣性,從而促進了爐況順行,有利于高爐接受高煤比。

M鋼鐵公司1780m3高爐以經濟、低碳煉鐵為目標,堅持技術創新,開展高爐大富氧經濟煤比應用技術(見圖6)。2022年9月開爐時富氧率僅為4.43%,2023年6月份提高至6.167%,提高了1.737個百分點,且該公司富氧率自2月份起基本保持逐月上升,穩定在5.93%的態勢,與噴煤比的走勢保持一致;該高爐的噴吹煤比2022年9月為133.494㎏/t,2023年6月提高至162.933㎏/t,提高了29.439㎏/t,而且是隨著高爐富氧率的不斷提升,高爐噴煤比也持續呈現穩中有升的態勢。通過實施大富氧與經濟煤比相匹配技術,M鋼鐵公司1780m3高爐確保穩定、順行,優化煉鐵用能的結構,從而實現了燃料消耗的最優化。

高風溫是降低焦比和強化高爐冶煉的重要措施。高爐生產實踐表明,風溫在950℃~1350℃之間時,每提高 100℃可降低焦比8 kg~20kg,鐵水產量增加2%~3%。M鋼鐵公司高爐除在2022年9月開爐初期,高爐風溫處在低位,為1160.63℃(見圖7),其他各月高爐風溫穩定,均保持在1170℃~1185℃,上下波動幅度未超過15℃,且呈小幅上升態勢;而高爐入爐焦比指標則表現剛好相反,2022年9月高爐入爐焦比達383.53㎏/t(為開爐以來最高值),從2022年10月開始,隨著風溫的不斷提升,高爐入爐焦比指標一路下行,2023年5月當風溫達到今年最高點1182.567℃時,高爐入爐焦比也同時達到今年最好水平的320.56㎏/t,比2022年9月最高焦比下降62.97㎏/t。說明高風溫可以降低高爐的燃料消耗,對高爐節能降耗發揮重要作用。

圖7 2020年9月-2023年6月高爐平均熱風溫度和焦比變化情況

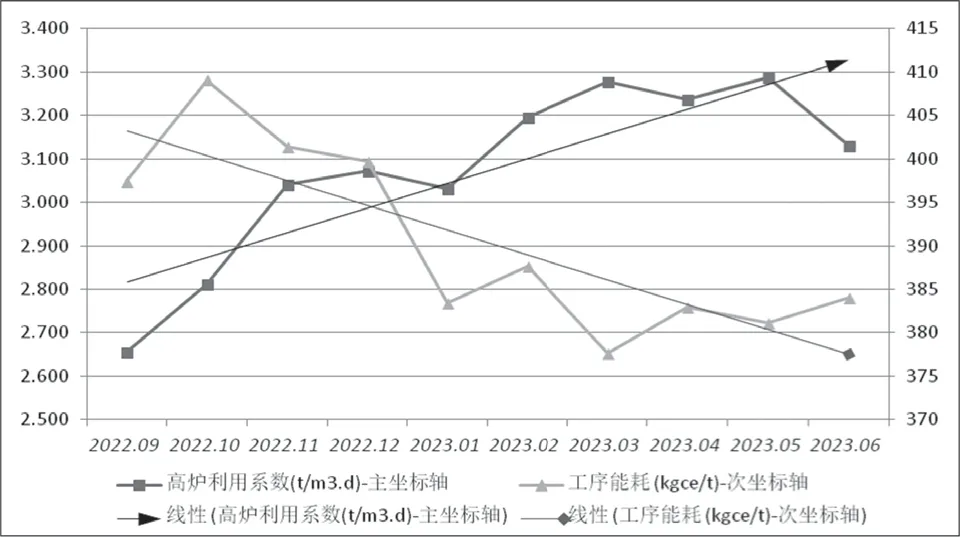

4.高爐運行高效率與極致能效

高爐高效煉鐵應包括高效率組織生產、高質量生產、低成本生產、清潔綠色低碳生產、前沿技術研發等,M鋼鐵公司通過提高燒結礦、焦炭等原燃料質量,提高高爐運行,從而為高爐爐況的順行和冶煉強度的提高提供了必要條件。該公司燒結礦品位、燒結礦返礦率、冶金焦灰分、冶金焦硫分、入爐鐵礦品位、高爐富氧率、燃料比、高爐工序能耗等關鍵性指標,均在2023年上半年達到年內最優,高爐噴煤比、高爐平均熱風溫度等指標保持較高水平,多種因素共同作用,從而使高爐利用系數于2023年5月份達到年內最優(見圖8),同時該指標于2022年11月份起,連續8個月均保持在3.0 t/m3.d,呈逐月提高的態勢,表明該公司高爐生產效率的提升是循序漸進的,亦表明其各類技術措施亦是循序漸進的。

圖8 2020年9月-2023年6月高爐利用系數和工序能耗變化情況

由于M鋼鐵公司對高爐生產采取了綜合性技術措施,該企業1780m3高爐從2022年9月至2023年6月,共有4個月高爐沒有因休風影響生產。同時,該高爐的工序能耗指標大幅下降,從2022年9月的397.37(kgce/t),降至2023年6月384.069(kgce/t),下降了13.301(kgce/t),比2023年3月歷史最好水平的377.612(kgce/t)降低19.759(kgce/t),降幅為4.97%。而且自2022年9月份起,高爐工序能耗呈逐月下降的態勢,這對該企業高爐節能降耗有著非常積極的意義。

6.結語

M鋼鐵公司在嚴峻的市場形勢下采用綜合性技術措施,強化了高爐冶煉強度,優化了高爐爐況,大幅度提高了高爐利用系數、降低了入爐焦比,實現了高效、綠色、低碳、低成本生產。該公司成功的生產實踐進一步表明:高爐生產要以精料為基礎,一方面采用高風溫、高頂壓、高富氧等操作技術,另一方面強化高爐操作與管理,精打細算、苦練內功、細節降本,不僅可以實現高爐冶煉的穩定順行,而且能夠大幅提高高爐冶煉的關鍵性技術經濟指標。這一經驗值得其他鋼鐵企業借鑒。