淺析H 型鋼腹板彎曲機理及消除措施

翟 兵 王建軍 辛本龍 石孜江 王玉文 韓海生 張忠良 王 坤 于雷雷

1.前言

近年來,國內熱軋H型鋼產量穩步增長,2022年達到2030萬噸,其中在裝配建筑行業使用的薄壁輕型規格需求前景可觀。優化熱軋H型鋼結構力學特性和設計特性,意義重大。

金鼎重工裝配式高強度建筑H型鋼產線,工藝技術和裝備達到國內同行領先水平。配置了兩座采用空煤氣雙蓄熱燃燒技術和汽化冷卻技術的步進式加熱爐、一架BD二輥可逆開坯軋機、一臺飛剪、十一架萬能/二輥精軋機組、一座 153m帶水霧冷卻系統的長尺步進+鏈式冷床、一臺十輥矯直機、長尺編組臺架、五臺冷鋸機(一臺固定式冷鋸、四臺移動式冷鋸)、兩套型鋼碼垛及收集臺架等設備。生產線采用適用、成熟、可靠、綠色、節能、環保的先進技術和設備,集中體現了型鋼生產專業化、規模化、智能化、持續化的設計理念,以及高產、高效、高質量、低成本的生產理念。

2.熱軋規格腹板彎曲現狀

2.1 腹板彎曲現狀概況

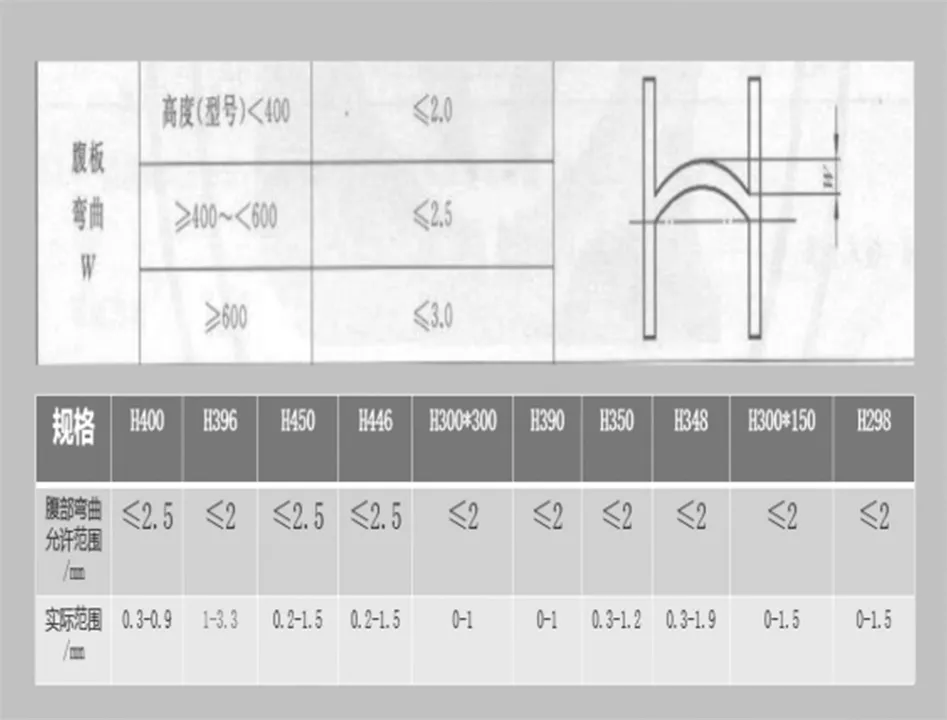

熱軋H型鋼在生產過程中,部分輕薄型規格出現了不同程度的腹板彎曲現象,其中較為突出的是規格為H396×199×7×11mm的產品,在熱軋過程中難以控制,無法實現保質穩定生產。根據中型鋼產線生產統計,常規熱軋型鋼腹板彎曲存在超標及無法徹底解決現象,對產品質量及生產指標影響嚴重。根據某一段時間生產數據統計,產品尺寸類質量缺陷、具體規格腹板彎曲測量、腹板彎曲分布見圖1。

圖1 各規格腹板彎曲分布情況

2.2 腹板彎曲超標情況

根據國標標準,金鼎型鋼對現有規格腹板彎曲程度范圍進行調查分析,發現H396×199mm規格腹部彎曲度較為嚴重,超過國標范圍(0~2mm)(見圖2)。通過對市場產品調研和生產現場的測量調查,發現H396×199mm規格腹板彎曲均存在控制瓶頸,且長期面臨生產不穩定難題。

圖2 H396*199mm規格超標統計

3.腹板彎曲產生機理分析

通過對產線各個工藝段實物測量,追溯腹板彎曲發生的工藝路徑,可以發現,中間坯在粗軋大壓下往復軋制后,整體腹板延軋制方向均呈現半弧,后經萬能精軋機組水平壓下變形。此過程由于腹板和翼緣的延伸不能完全均勻變形,腹板縱向呈現中間薄、兩端偏厚的現象,軋制速度越快,延伸后該現象越明顯,尤其輕薄型規格尤為突出。由此可以確定,腹板彎曲產生的根本原因,是金屬塑性變形的不平衡造成的。

由于軋件在熱軋機架間上下腹板溫差不同,同時軋件在冷床環冷過程中,內應力不能完全消除,且金屬量在R角積存冷卻速度慢,截面冷卻不均,加大了腹板彎心程度。

另外,通過SPC物化性溯源發現,由于普碳鋼與低合金鋼的成分不同、強度差異,普碳鋼腹板彎心較為明顯。由此可得出,強度低是造成熱軋H型鋼腹板彎心的間接因素。

4.腹板彎曲控制措施

4.1 熱變形區域控制措施

針對短應力軋制機架軋制的半成品及成品腹板厚度不均,對各機架水平軋輥工作面的平直度及車削精度磨損情況進行檢查。成品腹板呈中間薄、兩邊厚,厚度不均,需要對腹板塑性變形過程中存在的殘余內應力等進行有效改善。

首先,機架塑性變形在一定區間,采用控制合理軋制溫度,使軋件表層和芯部晶粒大小均勻,避免晶粒度差值在1.5以上。針對成品腹板厚度不均,制定措施,通過軋制原理,對各道次、各機架間壓力及微張力平衡進行調整,解決腹板厚度存在的問題。匹配優化水平輥BI值,調整水平軋機,調整軋機輥縫,控制負差,控制標準-2.7%,使腹板厚度保持正差。

其次,軋制過程中,型鋼上腹板有大量冷卻水,下腹板沒有,由于上下冷卻存在溫差,造成腹板出現冷卻溫差。采用萬能機架過橋反吹氣,在成品出口增設反吹氣,減少上腹板與水接觸,確保熱軋成品軋件上下腹板溫差在±50℃以內。

4.2 冷變形區控制措施

針對腹板橫向受力變形存在失衡,通過外力介入,強制校正腹板與翼緣平衡。采取:①通過液壓設備局部外力校正平整;②矯直機上2/上4輥進行強制平衡壓下。

針對腹板R角處快速冷卻,通過強制冷變形和強冷改善腹板彎心現象。采取:①冷床翻鋼立冷,保證冷卻均勻;②冷床噴霧,強制冷卻,矯直溫度控制在20℃以下。

4.3 應用實踐改善情況

通過對H396×199mm規格腹板彎曲調整控制,由實施前的最高彎曲程度約3mm左右,控制到最高1.6mm左右,成功達到了目標值。

5.結論

輕薄型H型鋼腹板彎曲問題可以通過冷彎矯正、熱軋壓力加工過程調整減輕甚至消除。根據規格特點、實物質量形貌,找出腹板彎曲產生環節,是快速解決腹板彎曲問題的突破口。

參考文獻略