30CrMnSi 鋼CO2 焊接冶金缺陷形成機制研究

吳鴻燕,張鑫,陳炯,陳玉華,許明方,楊琦

(1.九江職業技術學院,江西 九江 332007;2.常州工程職業技術學院 智能制造學院,江蘇 常州 213164;3.南昌航空大學 航空制造工程學院,南昌 330063)

30CrMnSi 鋼是一種高強度合金鋼,經調質處理后,其組織主要由回火馬氏體組成[1-4],其鐵素體呈現為細針狀,碳化物以顆粒狀的形式分布于鐵素體基體中。該合金鋼具有較高的強度和韌性[5-7],被廣泛應用于航空航天、船舶、機械工程、石油和天然氣等制造領域[8-9]。30CrMnSi 鋼的焊接性較差,通常在焊接過程中會產生一些問題,包括焊接熱裂紋、冷裂紋和氣孔等[10-15],特別是焊接冷裂紋。由于焊接材料中碳含量較高,焊后形成的硬脆高碳馬氏體組織導致其對裂紋非常敏感[16-20]。滕彬等[21]認為焊接冷裂紋的形成主要受母材成分和厚度、淬硬組織、拘束程度以及擴散氫含量等因素的影響。因此,在焊接工藝中常采取一系列措施,如充分預熱材料、緩慢冷卻和立即進行回火,嚴格控制裝配要求,降低焊接線能量及確保原材料質量,以預防焊接裂紋的產生[22-23]。

為了保證某型飛機后邊條焊接盒段尺寸精度,在剛性拘束條件下采用30CrMnSi 鋼進行焊接。然而在隨后的檢查中發現焊接冷裂紋等缺陷的發生率較高,導致結構件返工率上升,嚴重影響了制造周期。本文通過分析某型飛機后邊條焊接盒段制造過程中30CrMnSi 鋼CO2焊接裂紋類型及形態,確定焊接裂紋形成機制,同時對焊縫中的氣孔進行分析,以期為實際控制裂紋和氣孔缺陷提供理論依據。

1 試驗

為了模擬工程中實際焊接構件所承受的高拘束力,采用剛性拘束焊接裂紋試驗來模擬實際焊接過程中后邊條盒段母材所受的拘束。焊接試板規格為1.8 mm×75 mm×300 mm。依據“對接接頭剛性拘束焊接裂紋試驗方法”(GB/T 13817?92)進行焊接試驗,剛性拘束對接裂紋試驗示意圖如圖1 所示。

將拘束焊縫在室溫下放置24 h 后再進行試驗焊縫的焊接。將試驗焊縫焊接后放置24 h,銑掉拘束焊縫,對試驗焊縫進行磁粉探傷和X 射線探傷,確定焊縫缺陷的位置后采用線切割方法切割缺陷部位并制成金相試樣。試樣打磨拋光后使用配制的醋酸酒精溶液進行腐蝕,隨后通過MR5000 倒置金相顯微鏡觀察裂紋、氣孔等缺陷的形貌及其周圍的微觀組織。采用Nova Nano SEM450 型帶能譜的場發射掃描電鏡觀察裂紋、氣孔等缺陷,并測試缺陷附近區域的元素含量。

2 結果與討論

剛性拘束焊接裂紋試驗條件下的X 射線檢測結果表明,焊縫中出現了連續裂紋,對裂紋缺陷位置橫截面進行分析。試樣橫截面的宏觀形貌如圖2 所示,焊縫底部(圖2 中a 區)和焊縫表面中心區域(圖2中b 區)均存在明顯的結晶裂紋。以下分別對a 區和b 區的裂紋形成機制進行分析。

2.1 a 區結晶裂紋的形態及其形成機制

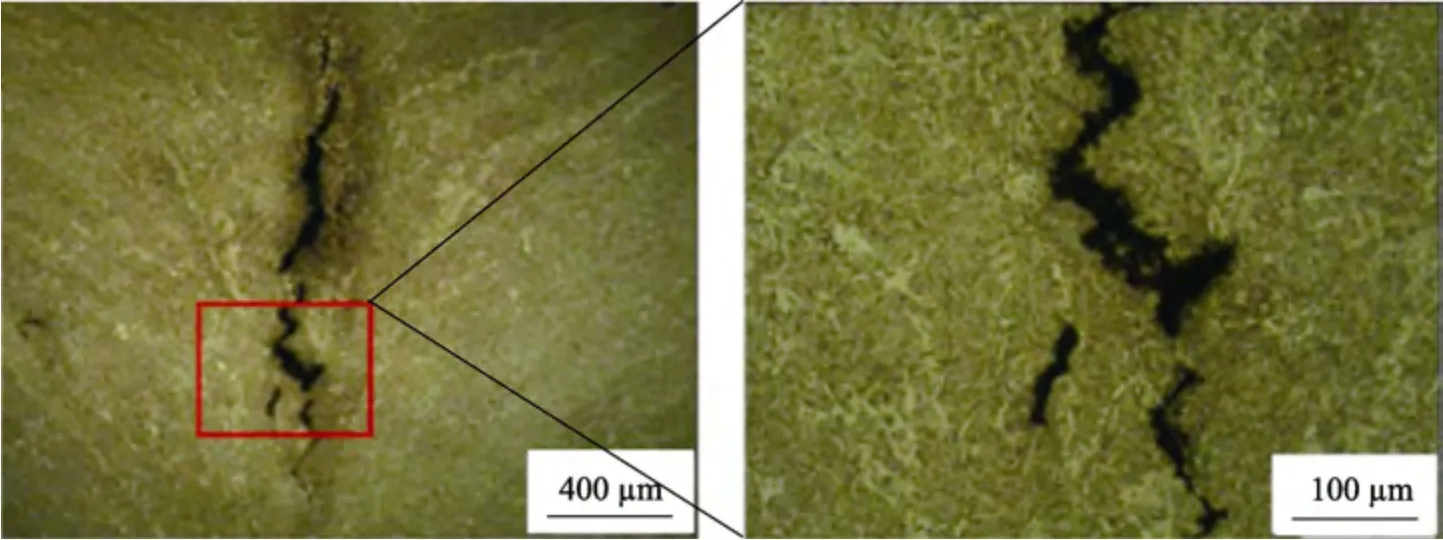

采用50 倍和100 倍金相顯微鏡對圖2 中a 區進行金相觀察,結果如圖3 所示。結果表明,裂紋形態較為粗大,單個裂紋的連續長度達到600 μm 左右,裂紋的寬度接近30 μm。

圖3 圖2 中a 區裂紋的局部放大Fig.3 Local magnification of cracks in region a in Fig.2

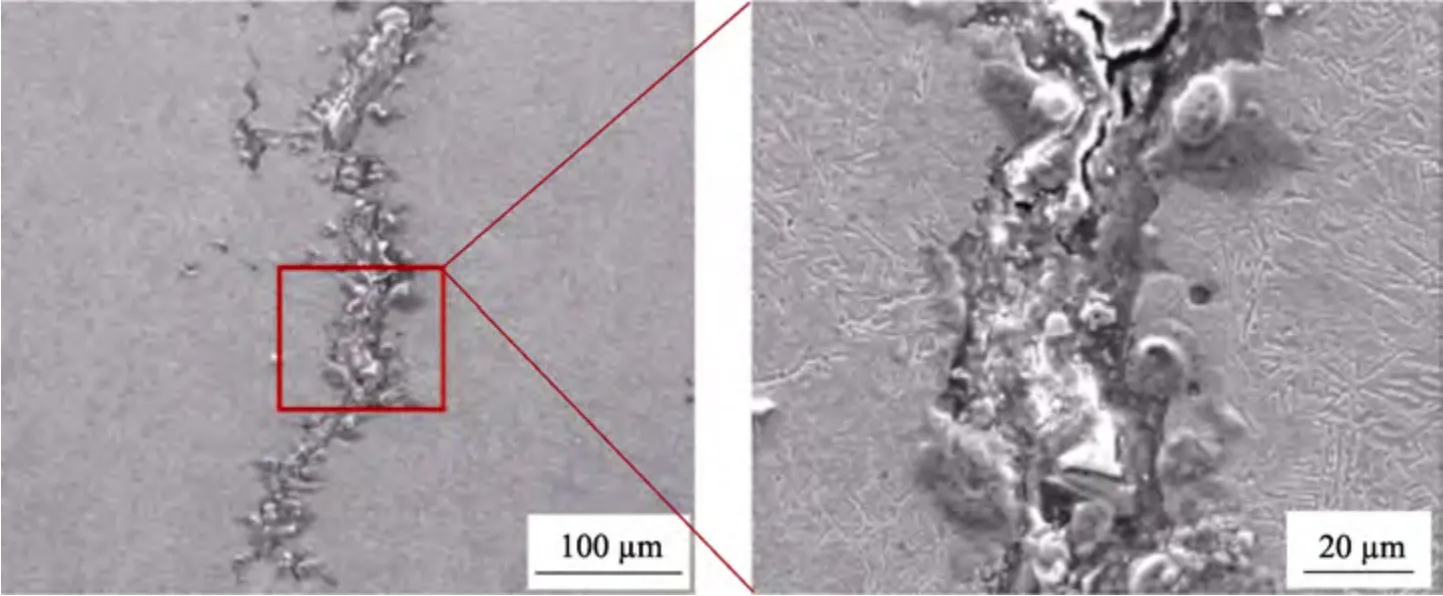

采用掃描電鏡對裂紋進行觀察,以進一步分析裂紋的形貌及裂紋形成機理,結果如圖4 所示。可以看出,裂紋兩側邊緣存在一些明顯的金屬顆粒,這是因為在凝固結晶過程中,焊縫產生的裂紋被拉裂,形成裂縫后,部分低熔點金屬在裂紋兩側壁上凝固、結晶。觀察放大圖可以看到,裂紋附近還存在一些較為細小的微裂紋。

圖4 圖2 中a 區裂紋的掃描電鏡觀察Fig.4 SEM observation of the cracks in region a in Fig.2

對圖4 中裂紋的尖端部位進行深入分析,結果如圖5 所示。裂紋尖端部位比較細小,并且具有明顯的沿晶開裂特征,低熔點金屬在裂紋兩側壁上凝固、結晶所形成的金屬顆粒較少(見圖5a)。從圖5b 可以看出,裂紋止裂部位的組織形貌和裂紋產生區域的組織形貌不同,有明顯的金屬凝固結晶現象(見圖5b中方框標記區)。這是因為此處為晶界,存在低熔點金屬,在晶粒已經凝固結晶后此處才開始凝固,其化學成分和晶粒內部的不同,因此,其微觀組織形態有所變化,并且呈現后結晶的形態。對裂紋尖端止裂部位、裂紋邊緣和母材的元素含量進行分析,發現裂紋尖端止裂部位的Si 含量相對母材有所增加。

結合上述裂紋形態和元素含量進行綜合分析,認為焊縫底部中心區域結晶裂紋的形成機理如下:在焊縫金屬從自熔化狀態向固態轉變的冷卻過程中,由于低熔共晶元素Si 在枝晶之間偏聚,形成了晶間低熔點液相層,在熱收縮的作用下,液態金屬不足以彌補晶間的間隙,最終形成了裂紋[14]。另外,由于焊縫底部中心區域接近焊縫的根部,應力較大,在實際焊接過程中,結晶裂紋在此處萌生。

2.2 b 區結晶裂紋的形態及其形成機制

對圖2 中b 區進一步觀察,結果如圖6 所示。可以發現,此處的裂紋實際上是一個較大的缺口,在裂紋的周邊區域還存在較多不連續、微小的裂紋,此處組織較為疏松。根據焊縫表面中心區域結晶裂紋的形態和位置并結合焊接中焊縫的凝固過程進行分析,認為其形成機制如下:焊縫的凝固結晶過程和鑄造過程比較接近,焊縫兩側靠近固態母材,所以其冷卻速度較快,先凝固結晶;而焊縫中心區域溫度較高、冷卻速度慢,最后凝固結晶。當焊縫表面中心區域開始凝固結晶時,會產生金屬的收縮,但此時周圍金屬早已凝固,沒有液態金屬去填充焊縫表面中心區域因凝固收縮而形成的裂縫,加之焊接接頭存在一定的應力,在拉伸力作用下,此處形成結晶裂紋。

2.3 熱影響區的液化裂紋的形態和形成機制

在一些試板的檢測過程中,雖然X 射線檢測未發現缺陷,但在光鏡下卻觀察到熔合線附近的熱影響區存在微裂紋(25 μm),如圖7 所示。

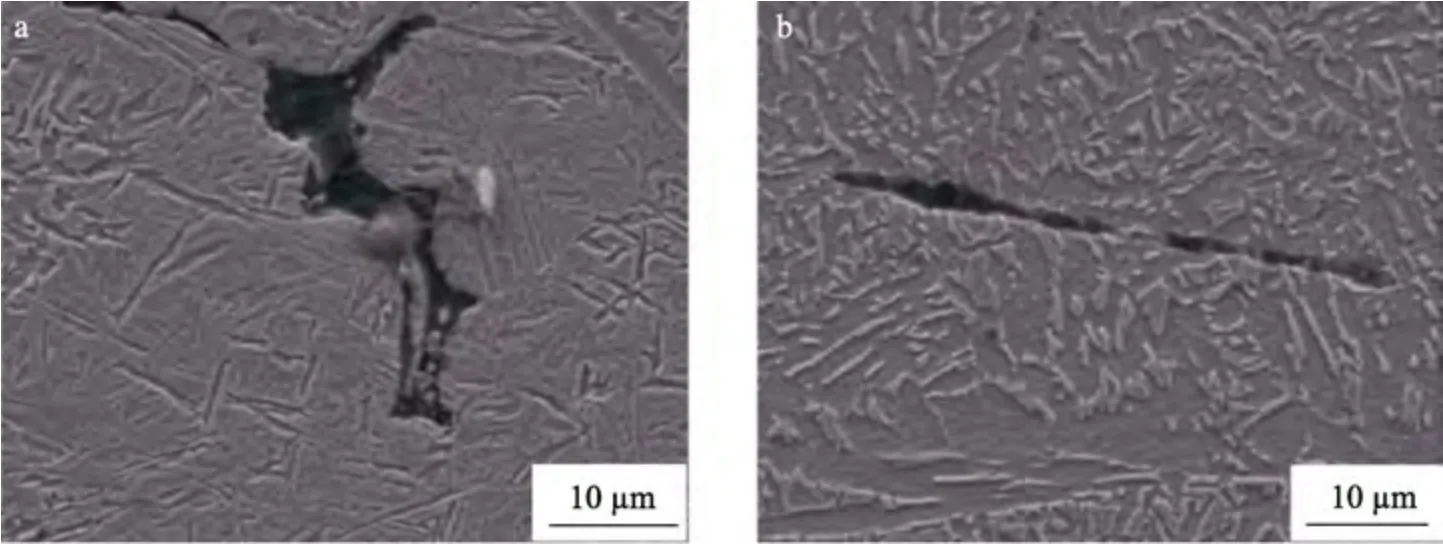

在掃描電鏡下觀察發現,裂紋邊緣也有金屬凝固結晶的痕跡,且呈沿晶開裂的特征,如圖8a 所示。此外,在熔合線附近的其他區域也發現了更為細小的微裂紋(15 μm),該裂紋同樣也在熔合線附近的粗晶區中,如圖8b 所示。根據裂紋產生的位置和形態,可以判定其為液化裂紋,屬于熱裂紋的一種。其形成機制如下:在焊接熱的作用下,在焊縫熔合線外側金屬內產生了沿晶界的局部熔化,以及在隨后冷卻收縮時引起了沿晶界的液化層開裂。產生這種裂紋是因為材料晶粒邊界有較多的低熔點物質,以及由于迅速加熱,某些金屬化合物分解來不及擴散,導致局部晶界出現一些合金元素的富集甚至達到共晶成分。

圖8 掃描電鏡下觀察到的熔合線附近微裂紋Fig.8 Microcracks near the fusion line observed by SEM

根據試驗研究發現,30CrMnSi 鋼CO2焊接還易產生冷裂紋,而且冷裂紋的開裂程度和焊接接頭的拘束度有很大關系。當接頭的拘束度較大時,冷裂紋可由熱影響區向母材擴展,導致整個接頭斷裂。典型的冷裂紋如圖9 所示,可見,裂紋橫穿整個接頭,致使整個接頭裂開。

圖9 焊接接頭冷裂紋的宏觀形貌Fig.9 Macroscopic morphology of cold crack of welded joint

冷裂紋開裂區域及其顯微組織如圖10 所示。從圖10a 可以看出,冷裂紋起始于焊趾位置附近的粗晶區,該區域有明顯的馬氏體和粒狀貝氏體組織(見圖10b),裂紋沿著接頭的橫截面向下擴展,致使整個接頭開裂。

對裂紋部位進一步放大并觀察,發現裂紋具有典型的沿晶開裂特征,如圖11a 所示。此外,在宏觀裂紋的周圍區域還觀察到一些沿晶開裂的微裂紋(圖11a 中橢圓區域)。通過分析得出以下結論:粗晶區的淬硬組織會導致性能脆化,這是因為該區域存在的擴散氫含量較高,并且氫分子在焊接缺陷處聚集,產生了巨大的局部壓力[8]。此外,焊接接頭的焊趾部位承受著較大的焊接拉應力。最終,這些因素共同作用形成冷裂紋。此外,在其他焊趾部位也發現了較小的冷裂紋(圖11b 中橢圓區域),但由于此處靠近熔合線,焊縫金屬的韌性較好,因此裂紋較小、沒有擴展成宏觀裂紋。結合30CrMnSi 鋼熔合線附近冷裂紋的特征,分析認為:冷裂紋的根源是熔合區的液化裂紋,如圖7 所示。在應力集中區域,如焊趾部位,裂紋尖端受到較大的拉應力作用,且該區域呈明顯的馬氏體組織特征,性能脆化,最終導致形成了冷裂紋[24]。這部分冷裂紋的斷口特點表現為既有冷裂紋的脆性斷裂的斷口特點,又具有焊接熱裂紋的典型斷口特點。

2.4 焊接接頭中的氣孔

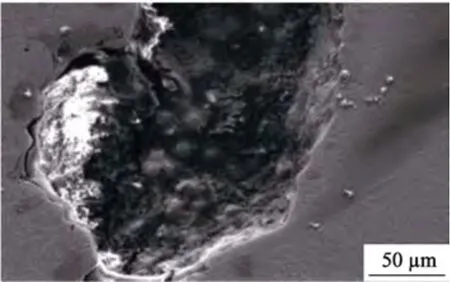

在試驗過程中,在焊縫內部發現了氣孔缺陷,氣孔內壁呈蜂窩狀,并且成堆出現,氣孔微觀形貌如圖12 所示。另外,在實際截面中也有開口于焊縫表面的氣孔,從該特征判斷,氣孔可能是氫氣孔。但是,考慮到本試驗采用的是CO2氣保焊方法,焊絲脫氧能力不足,當焊接速度較快時,CO2氣孔也有可能開口于焊縫表面。因此,綜合分析,在30CrMnSi 鋼CO2氣保焊時,其氣孔類型應該主要是CO2氣孔[25]。

圖12 掃描微鏡下觀察到的氣孔形貌Fig.12 Pore morphology observed by SEM

3 結論

1)在30CrMnSi 鋼CO2氣體保護焊時,可能產生焊縫區的結晶裂紋、熔合區靠近粗晶區一側的液化裂紋以及起始于粗晶區的冷裂紋。其中,產生冷裂紋的概率較高。

2)在30CrMnSi 鋼CO2氣保焊時,焊縫中的氣孔類型主要是CO2氣孔。

3)從裂紋產生的機制來看,接頭中容易產生冷裂紋,而且冷裂紋源位于焊趾部位熔合線附近的粗晶區,起始裂紋為微小的液化裂紋,在應力作用下擴展,形成冷裂紋。

綜上所述,為了減輕焊接熱作用對裂紋敏感性的影響,需要對現行工藝進行優化,同時考慮采用能量密度比較集中的TIG 焊替代原來的CO2氣體保護焊,這樣也有利于減少或消除CO2氣孔缺陷。此外,裂紋的產生都與應力相關,對實際構件進行結構優化,調整焊接次序,都可以降低應力集中,同時,避免在拐角處或焊接可達性差的位置施焊,可以有效降低氣孔率。