多場耦合下風電機組偏航系統疲勞載荷分析

于 波,于景龍,聞增鑫,張秉龍,葛 瑩

(華能吉林發電有限公司新能源分公司,吉林 長春 130000)

0 引言

在風電機組中,偏航系統屬于重要組成部分,其通過對機艙轉動的控制,在各種風向下完成風輪對風的控制[1],[2]。由于受到風向隨機性的影響,需要不斷地展開對風操作,偏航系統的機械結構在長期的啟停循環工作狀態下會出現疲勞損傷,導致風電機組偏航系統的使用壽命減少,因此,需要分析風電機組偏航系統的疲勞載荷,以此制定相關的控制策略。

胡姚剛[3]采用有限元分析和壽命計算方法,分析風電機組偏航系統部件疲勞載荷,獲得其壽命預測結果。許揚[4]將機組偏航誤差角、入流角以及工作環境空氣密度和風速輸入BP神經網絡,輸出風電機組偏航系統各部位的疲勞載荷。李忠信[5]分析了偏航控制系統框架,基于表征參數設計系統控制器,以FAST平臺建立系統模型,設計模糊控制器,利用遺傳算法優化控制規則,分析疲勞載荷。楊書儀[6]研究了偏航系統工作原理,采集風電機組運行設備實時監測數據,統計風電機組運行時間、估計偏航和制動次數,分析風電機組壽命。但上述方法的使用壽命短、分析準確率低。

針對上述問題,本文提出了多場耦合下風電機組偏航系統疲勞載荷分析方法。通過建立偏航系統動態模型,分析風電機組偏航系統疲勞損傷情況,提高控制精度。考慮風向和湍流風不確定性,分析機組最大瞬態沖擊,提高控制可靠性,通過損傷演化方程獲得風電機組偏航系統在循環交變載荷作用下的疲勞損傷情況,保障風電機組偏航系統的安全性。

1 偏航系統動態模型

在動態建模過程中,將永磁同步電機作為風電機組偏航系統的驅動電機[7],建立風電機組偏航系統控制結構(圖1)。

圖1 風電機組偏航系統控制結構Fig.1 Control structure of wind turbine yaw system

該控制結構在實際運行過程中的控制方式如下:

①位置負反饋:將機艙位置與風向信號之間的誤差作為控制結構位置調節器的輸入,對機艙轉速與速度環設定信號之間的差值展開計算得到控制量,以該控制量作為機艙轉速和速度環設定信號之間的差值進行調整和補償;

②速度負反饋:將計算結果輸入速度調節器,通過速度調節器對機艙轉速進行控制;

③電流負反饋:對電機定子電流與電流環給定信號之間的差值展開計算,將計算結果作為電流調節器的輸入,調整電流調節器,以此對風電機組偏航系統工作狀態下的三相定子電壓展開控制,進而實現偏航控制。

在風電機組偏航系統中,位置負反饋主要用于粗略調整機艙位置的偏差;速度負反饋用于控制機艙轉速以適應變化的風場,并保持穩定運行;電流負反饋則通過控制電流來精確地調整偏航系統,實現精確的偏航控制。這些負反饋控制環節共同作用,使風電機組偏航系統能夠準確地控制風機的轉向,以適應不同風場條件。

1.1 永磁同步電機動態模型

在同步旋轉坐標系w-q中建立永磁同步電機動態模型。設uw,uq和iw,iq分別為定子在w軸和q軸的電壓分量和電流分量。將電機在運行過程中的電角速度設置為ω,建立電極定子電壓方程。

式 中:R為 定 子 在 電 機 系 統 中 的 電 阻;ζw,ζq分 別為定子在w軸和q軸中存在的磁鏈分量。

用 ζf表示永磁體磁鏈[8],建立定子磁鏈方程。

式中:Lw,Lq分別為定子在w軸和q軸中的電感分量。

結合式(1)和式(2),獲得定子電壓方程。

通過上述分析,建立永磁同步電機在偏航系統中的動態方程。

式中:B為阻尼系數;J為轉動慣量;a為極對數;ωm為機械角速度;Te,TL分別為永磁同步電機在工作狀態下對應的電磁轉矩和負載轉矩。

1.2 傳動系統動態模型

設置轉動比k,Je表示電機在偏航系統運行過程中產生的轉動慣量,傳動系統在風電機組偏航系統中的主要作用是控制電機到機艙的減速轉動,其對應的數學模型為

式中:ωe,ωr分別為偏航電機和機艙轉動對應的角速度;Tc為傳動軸上電機產生的力矩;Tc′為轉動軸在工作狀態下的驅動負載力矩;Jr為機艙轉動產生的慣量。

1.3 傳感器模型

應變傳感器是一種用于測量物體應變變化情況的傳感器,當物體受到外部載荷作用時會產生微小的形變,應變傳感器可以將這種形變轉化為電信號輸出,從而實現對物體應變的測量。設置時間常數υ,可用一階慣性環節描述應變傳感器模型H(s)。

式中:K為傳感器反饋系數。

1.4 隨機風載荷模型

隨機風載荷包含隨機風c1、陣風c2、漸變風c3和基本風c4分量。隨機風分量表示風速變化特性,陣風分量表示風速突然變化情況,漸變風分量表示風速沿傾斜方向的逐漸變化情況,基本風分量表示在風電機組運行過程中風速的平均值。基于上述變量,建立隨機風載荷模型。

針對永磁同步電機動態特性對偏航控制影響大的問題,建立了永磁同步電機動態模型,制定相應的策略,提高控制精度;建立傳動系統動態模型分析系統轉動軸在工作狀態下的參數,及時調節輸出力矩,提高控制效果;傳感器模型描述了應變傳感器的工作原理和響應特性,了解傳感器在測量物體應變時的信號輸出情況;隨機風載荷模型描述了風電機組在運行過程中所受到的隨機風、陣風、漸變風和基本風分量,了解風電場中風力的變化情況,并準確預測風電機組受到的風載荷。基于上述獲取的電機狀態參數,通過應變傳感器獲取電機外部應變變化,為偏航控制提供數據支持,以此實現偏航系統穩定控制。

2 多場耦合下風電機組偏航系統疲勞載荷分析

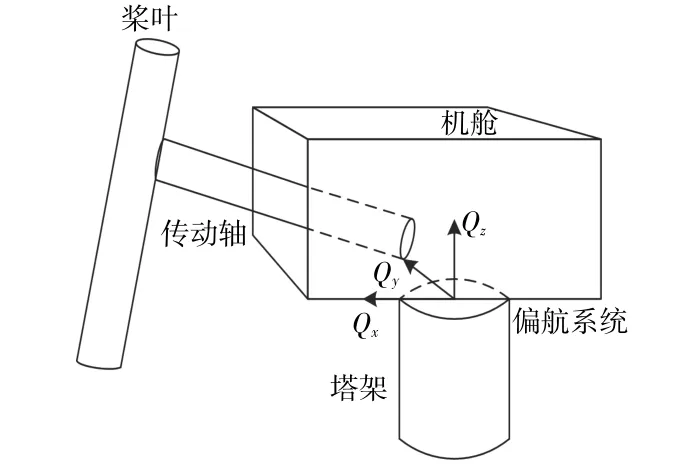

在系統運行過程中,偏航機構承擔的載荷包括風輪載荷以及機艙重力載荷,對風電機組偏航系統疲勞載荷展開多場耦合分析,偏航系統坐標系如圖2所示。

圖2 偏航系統坐標系Fig.2 Coordinate system of the yaw system

分析圖2可知,作用在風電機組偏航系統上的載荷主要形式為力矩,體現在以下3個維度。

①偏航軸承偏航力矩Qz:該力矩垂直于偏航軸的旋轉平面,用于控制風輪的轉向。

②偏航軸承俯仰力矩Qy:該力矩垂直于偏航軸的平面,用于控制風輪的仰角。

③偏航軸承偏滾動力矩Qx:該力矩沿著偏航軸的旋轉方向。偏航軸承偏滾動力矩用于穩定和平衡風電機組的旋轉運動,以防止偏航系統出現姿態失衡或晃動。

上述3個維度說明了風電機組偏航系統承受力矩載荷的不同方向和作用方式,對偏航系統的設計和性能評估具有重要意義。

2.1 最大瞬態沖擊

多場耦合是指不同物理場之間的相互作用和影響。在偏航系統疲勞載荷分析中,涉及多個物理因素的耦合關系,其中,風向和湍流風的不確定性較高[9],[10]。在進行多場耦合下風電機組偏航系統疲勞載荷分析時,需要綜合考慮多種載荷作用下的疲勞損傷特性,以確定風電機組的壽命和 可 靠 性。一 段 時 間 內,Qz,Qy,Qx的 最 大 瞬 態 變化量QMz,QMy,QMx即為風電機組偏航系統的最大瞬態沖擊。

式 中:t?[t1,t2]為 時 間 點。

通過確定最大瞬態沖擊對風電機組疲勞損傷特性的影響,可以更準確地計算等效損傷載荷,從而提高風電機組的設計精度和可靠性。

2.2 等效損傷載荷

多載荷損傷度是指在多個載荷作用下,結構材料或系統受到的累積損傷程度。通過對損傷累積進行研究,可以評估結構壽命,并提出相應的維修和保養策略,延長偏航系統的使用壽命。結合Miner定理和雨流計數法,設置疲勞指數q,在載荷時間序列的基礎上計算風電機組偏航系統的等效損傷載荷D。

式中:mi為第i級的雨流循環次數;T為風電機組偏航系統中施加載荷的總時間;g0為循環率;Ziq為第i級載荷。

在連續損傷力學角度下,固體材料的損傷被定義為不連續的微觀裂縫和空隙在連續介質中的生成與擴展。當系統部件出現損傷D時,表明其有效承載面積減小,風電機組偏航系統受到來自多個方向的應力加載,當應力作用方向不僅限于某一平面時,就需要考慮多軸應力的作用,通過研究多軸應力可以提高偏航系統壽命評估的準確性。為此,在多軸應力狀態 σij下,風電機組偏航系統 的 有 效 應 力σ~ij為

設 εij為偏航系統的應變,根據小應變理論對其展開計算。

式中:Vijkl為四階彈性張量。

建立偏航系統的屈服面方程,用于描述損傷與偏航系統材料之間存在的耦合關系。

式中:k為彈性域大小;R為偏航系統部件材料的等向(軟化)硬化能力。

式中:μ為塑性應變增量;b,R∞均為偏航系統部件的材料常數。

設Xij為隨動硬化參量,由3個獨立項成。

多場耦合下風電機組偏航系統疲勞載荷通過連續損傷力學分析偏航系統材料損傷在循環交變載荷作用下的擴展情況,建立偏航系統疲勞損傷的演化方程。

β(a)函 數 的 計 算 式 為

式中:aD為初始損傷閾值。

通過上述分析,多場耦合下風電機組偏航系統疲勞載荷分析方法研究的主要流程如下:

①由永磁同步電機動態模型、傳動系統動態模型、傳感器模型、隨機風載荷模型建立偏航系統動態模型,根據這些模型獲取偏航系統的關鍵參數,如電機狀態參數、驅動負載力矩、傳感器反饋系數等,為偏航控制提供數據支持;

②根據實際工作環境和風電場的特點,基于風向、湍流風等參數構建多場景耦合,分析多場耦合下的風載荷,綜合考慮不同場景疲勞載荷對偏航系統的影響;

③在多場景耦合的基礎上,通過式(18)的損傷演化方程即可獲得風電機組偏航系統在循環交變載荷作用下的疲勞損傷情況。

3 實驗與分析

為了驗證多場耦合下風電機組偏航系統疲勞載荷分析方法的整體有效性,需要對其展開仿真測試,具體實驗過程如下:

步驟1:選擇合適的風電機組偏航系統作為測試系統;

步驟2:根據預先設計的模擬風速、風向和湍流風下的載荷條件,對風電機組偏航系統施加交互載荷;

步驟3:獲取測點處的載荷和塑性應變并進行分析;

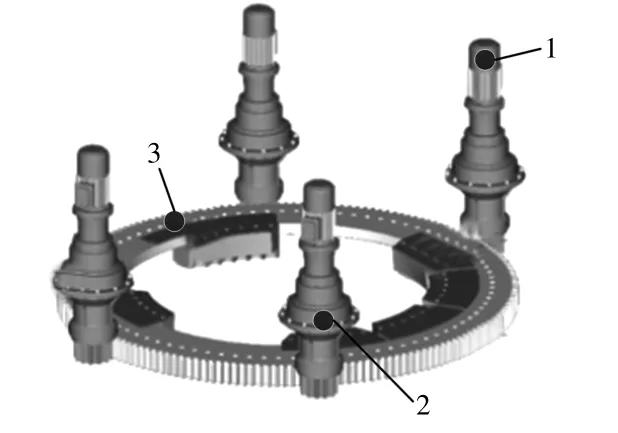

步驟4:對風電機組偏航系統進行循環載荷測試,分析不同方法對測點1,2和3的疲勞損傷情況,以了解不同位置處的受損程度。

本次測試所用的風電機組偏航系統見圖3。

圖3 風電機組偏航系統Fig.3 Wind turbine yaw system

風電機組偏航系統相關參數見表1。

表1 風電機組偏航系統相關參數Table 1 Related parameters of wind turbine yaw system

在風電機組偏航系統中設置3個測試點,測試點的位置不同,風向、湍流風也有所不同。不同的風向會導致風力的作用方向和大小發生變化,而湍流風則會引起風速和風向的不規則波動,將兩因素同時考慮,就將涉及到多個場景的耦合效應。設置湍流強度為0.1,偏航軸承摩擦系數為0.02,風 力 機 轉 動 慣 量 為100 000 kg?m2,測 點 布 置如圖4所示。

圖4 測點布置圖Fig.4 Measurement point layout drawing

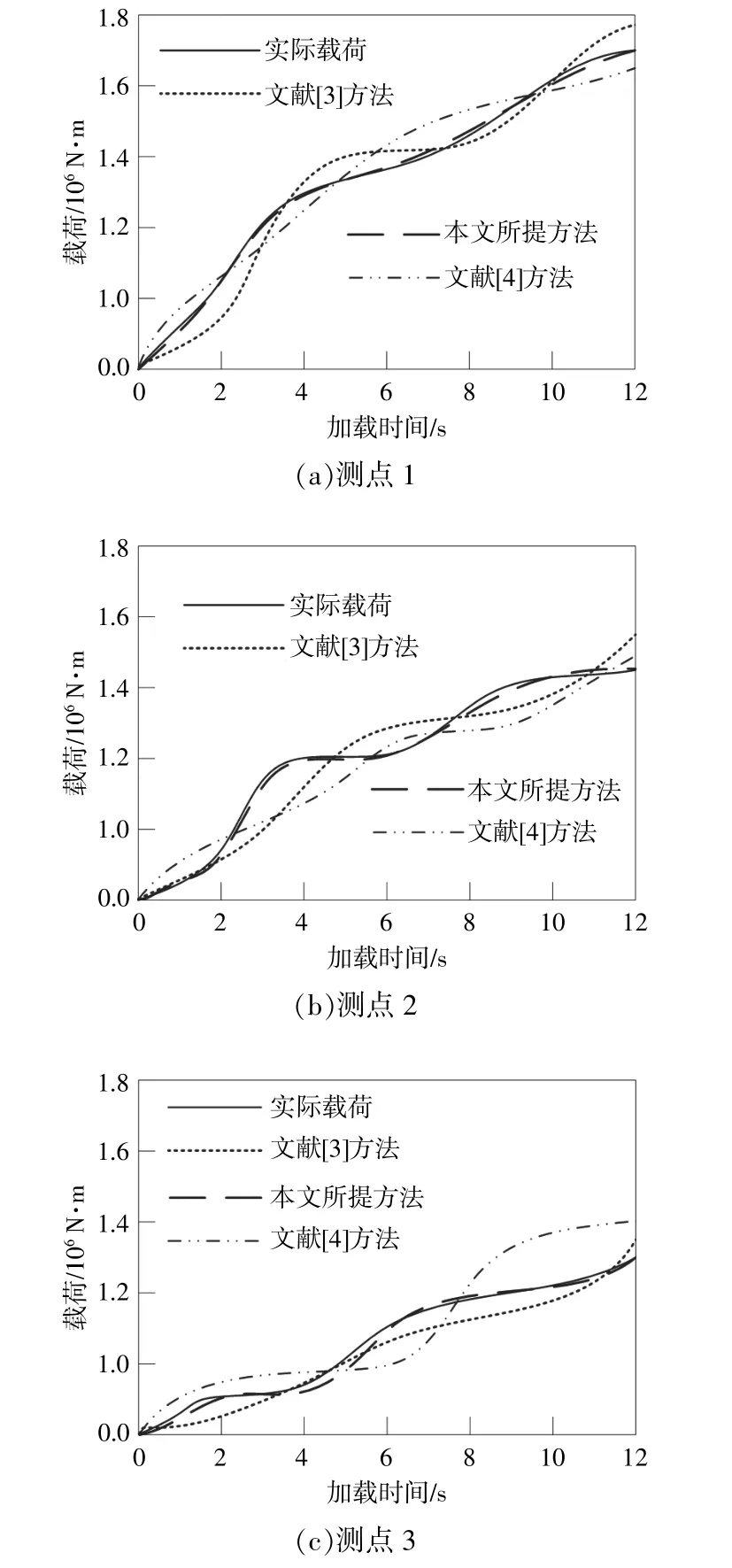

對風電機組偏航系統施加交互載荷,利用本文所提方法、文獻[3]和文獻[4]方法在測點處展開疲勞損傷耦合分析。載荷分析和塑性應變分析分別如圖5,6所示。

圖5載荷分析Fig.5 Load analysis

圖6 塑性應變分析Fig.6 Plastic strain analysis

由圖5,6可知:測點1,2,3受到的載荷以及產生的塑性應變與加載時間成正比;測點1受到的載荷最大,因此產生的塑性應變最大;測點2受到的載荷次之;測點3受到的載荷最小,因此產生的塑性應變最小。由此可知,載荷與塑性應變之間呈正相關,風電機組偏航系統受到的載荷越大,產生的塑性應變就越大。對上述方法的測試結果展開對比分析后發現,本文所提方法獲得的載荷曲線與實際載荷曲線相符,其載荷在測點1,2,3的數 值 變 化 分 別 為0~1.7×106,0~1.45×106N?m和0~1.3×106N?m,塑 性 應 變 在 測 點1,2,3的 數 值 變化 分 別 為0~9.5×10-4,0~8×10-4和0~3×10-4,表 明本文所提方法可有效獲取偏航系統各部位受到的載荷,塑性應變分析結果也與實際結果貼近。

對偏航系統展開循環載荷測試,利用3種方法獲取測點1,2,3的疲勞損傷情況,結果見圖7。

圖7 疲勞損傷分析結果Fig.7 Results of the fatigue injury analysis

由圖7可知:按照由大到小的順序對上述測點的疲勞損傷排序,測點1>測點2>測點3,測試結果與測點的載荷、塑性應變分析結果一致,由此可知,風電機組偏航系統的疲勞損傷與受到的載荷、產生的塑性應變相關;本文所提方法獲得的疲勞損傷曲線與實際損傷曲線相符,其疲勞損傷在 測 點1,2,3的 數 值 變 化 分 別 為0~9.5×10-6,0~7×10-6和0~3.5×10-6,表 明 本 文 所 提 方 法 可 準 確 地完成多場耦合下風電機組偏航系統疲勞載荷的分析,保障了風電機組偏航系統運行的安全性和使用壽命。

4 結束語

針對目前風電機組偏航系統疲勞載荷分析方法存在的分析精度低的問題,本文提出了多場耦合下風電機組偏航系統疲勞載荷分析方法。在風電機組偏航系統控制結構的基礎上,建立了由永磁同步電機動態模型、傳動系統動態模型、傳感器模型和隨機風載荷模型組成的偏航系統動態模型,分析了系統在運行過程中受到的載荷與沖擊,以此為依據,分析系統疲勞損傷的演化過程,完成多場耦合下風電機組偏航系統疲勞載荷分析。

①在載荷分析中,本文所提方法在測1,2,3的 數 值 變 化 分 別 為0~1.7×106,0~1.45×106N?m和0~1.3×106N?m,與 實 際 荷 載 基 本 一 致。

②在塑性應變分析中,本文所提方法在測點1,2,3的 數 值 變 化 分 別 為0~9.5×10-4,0~8×10-4和0~3×10-4,與 實 際 應 變 結 果 貼 近。

③在疲勞損傷分析中,本文所提方法的疲勞損 傷 在 測 點1,2,3的 數 值 變 化 分 別 為0~9.5×10-6,0~7×10-6和0~3.5×10-6,與 實 際 損 傷 曲 線 相 符。