汽油加氫裝置國ⅥB 汽油烯烴優化調控技術應用

秦 綺,吳 昊,王力強,許榮峰,謝 騫,閆軍紅

(中國石油寧夏石化公司,寧夏銀川 750026)

中國石油寧夏石化120×104t/a 汽油加氫脫硫裝置采用中國石油大學(北京)研發的GARDES 工藝技術,對催化汽油進行加氫脫硫精制,由中國石油天然氣華東勘察設計院設計,原設計為生產滿足國Ⅳ標準的汽油組分,并為進一步調和滿足國Ⅴ標準的汽油留有余地。該裝置于2013 年10 月15 日投產產出合格產品。由于國內成品油標準升級迭代步伐迅猛,為適應市場環境變化,2017 年7 月對加氫脫硫部分換熱網絡進行優化改造,并升級采用GARDES-Ⅱ系列催化劑[1],以實現汽油池調和滿足國ⅥA/國ⅥB 標準汽油的需求。本文對裝置進行升級改造后運行期間存在的技術瓶頸、關鍵問題進行剖析。

1 技術應用情況

目前,國內汽油池實現降烯烴和保辛烷值主要有三種途徑,即開發FCC 降烯烴和保辛烷值的催化劑及其工藝;通過FCC 汽油加氫改質將烯烴轉化為高辛烷值的異構烷烴和芳烴;煉油廠新建或擴建高辛烷值汽油調和組分的生產裝置。上述三種途徑主要對應三種工藝技術:FCC 降烯烴/保辛烷值技術、FCC 汽油加氫改質技術和其他高辛烷值汽油調和組分生產技術。

1.1 FCC 降烯烴/保辛烷值技術

在整個汽油池中,催化汽油是高烯烴組分,而中石油催化汽油占比較高;面對新要求,催化裂化裝置深度降烯烴的需求更加迫切。與中石化相比,中石油催化汽油的平均烯烴含量偏高,要滿足國ⅥB 汽油標準,進一步深度降低汽油烯烴含量,必將導致汽油辛烷值的大幅損失。因此,亟需開發深度降烯烴兼顧辛烷值的催化劑及工藝技術。

1.2 FCC 汽油加氫改質技術

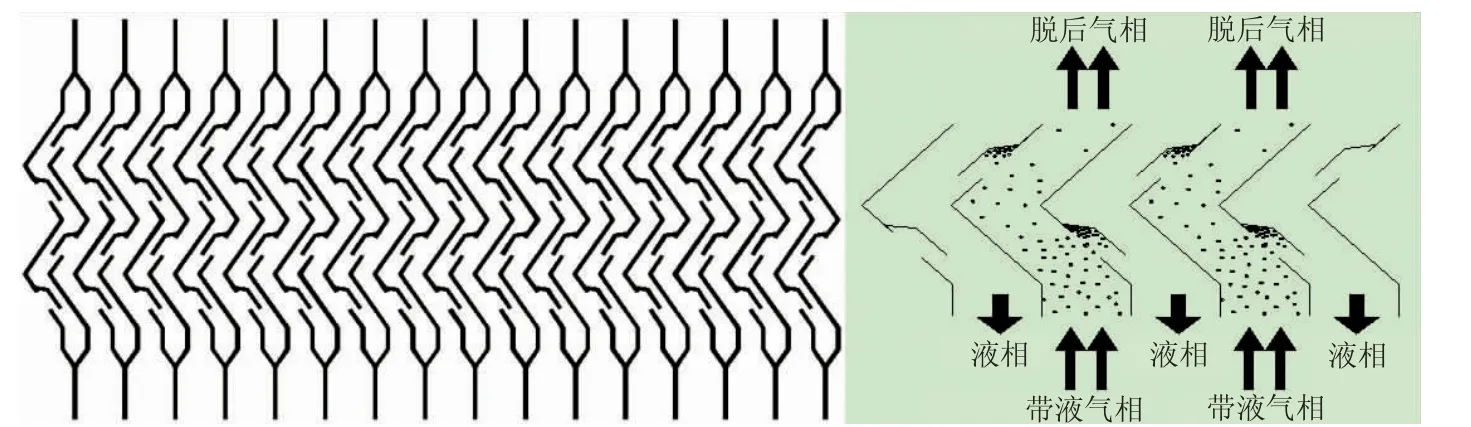

寧夏石化120×104t/a 汽油加氫脫硫裝置主要包括預加氫與加氫脫硫兩個單元,工藝流程見圖1。其中,預加氫單元實現對輕組分中的硫元素轉移至重組分,并實現輕重汽油組分切割后,重汽油進入加氫脫硫單元,通過選擇性加氫脫硫反應,脫除重汽油中含硫化合物,并在辛烷值恢復反應器通過異構化和芳構化反應提高加氫產物的辛烷值,加氫反應產物分離罐進行油氣水三相分離。加氫反應產物分離罐氣相組分經循環氫冷卻器冷卻自下部進入循環氫脫硫塔,從塔頂部注入貧胺液(質量分數為25%的MDEA 水溶液),塔內逆向接觸脫除H2S,富胺液自塔底流出送出裝置再生后循環使用。脫硫后氣體經脫液后利用循環氫壓縮機升壓,與補充氫混合后在加氫脫硫單元系統內循環使用,在反應系統參與反應的進行并維持反應必須的氫分壓、帶走反應生成熱。循環氫脫硫系統工藝流程見圖2。

圖2 循環氫脫硫系統工藝流程

2 生產運行情況

2020 年9 月檢修后開車成功,直接產出滿足國ⅥA標準清潔汽油調和組分。根據產品質量要求,預加氫反應器入口溫度為108 ℃,床層溫升約為5 ℃;選擇性加氫脫硫反應器R-201 入口溫度為220 ℃,床層溫升約為18 ℃;辛烷值恢復反應器R-202 入口溫度為360 ℃,床層溫升為0,輕汽油抽出比基本維持在32%。

本次開工后催化汽油原料與輕、重汽油產品總硫含量較為穩定,原料總硫含量平均為79.10 mg/kg;重汽油產品總硫含量平均為11.17 mg/kg;輕汽油產品總硫含量平均為6.83 mg/kg。目前產品加氫脫硫效果略過剩。

原料烯烴含量平均為35.2%;芳烴含量平均為15.3%。而經切割塔后的重汽油原料烯烴含量平均為34.2%;芳烴含量平均為21.9%。重汽油經加氫改質后產品烯烴含量平均為24.5%;芳烴含量平均為22.3%。對比重汽油原料與產品族組成可知,重汽油烯烴含量降幅約為9.7%。

原料辛烷值平均為90.5 個單位,重汽油原料辛烷值平均為88.1 個單位,重汽油產品辛烷值平均為85.2個單位,由此得出,重汽油辛烷值平均損失為2.9 個單位。結合族組成數據可以看出,重汽油損失1 個單位的辛烷值約相當于3%的烯烴損失。根據輕汽油抽出比進行核算,混合汽油產品(不含醚化)較原料相比,辛烷值損失約為2.0 個單位。

綜上所述,可以得出:目前寧夏石化辛烷值恢復反應器催化劑芳構化性能基本未能發揮出來,因此,辛烷值損失偏大。

跟蹤運行數據可知,重汽油辛烷值損失偏大,約為2.9 個單位,結合加氫脫硫反應器當前約20 ℃的床層溫升可以判斷,重汽油中有部分烯烴在進入辛烷值恢復反應器之前,首先在加氫脫硫反應器發生加氫飽和,故而引起產品辛烷值損失偏大,裝置輕收偏低。

3 存在的問題

3.1 汽油加氫裝置提高收率存在的問題

升級國ⅥB 標準汽油后,烯烴苛刻度提高,一方面,辛烷值恢復反應器保持較高的反應深度,降低烯烴同時導致裂化反應加劇,塔頂氣相外排量較大。另一方面,輕組分汽油中烯烴含量約45.0%,汽加降低輕汽油拔出率,送至后續反應系統飽和烯烴,造成損失加劇[2-3]。

(1)催化汽油蒸汽壓偏高,但是為保證產品蒸汽壓合格,裝置需要調整干氣產出量,以達到降低汽油蒸汽壓的目的。

(2)催化汽油進料初餾點平均為29.7 ℃,較設計值低7.3 ℃,進料較低的初餾點,造成分餾塔頂其中C3及以上的烴類大量隨干氣外排,損失較大。

(3)夏季空冷負荷不足。2022 年分餾塔頂氣收率6月1.36%,7 月1.10%,穩定塔頂氣收率6 月0.54%,7月0.49%均高于平均值,主要因為A-101、A-201 負荷受限冷后溫度高于設計溫度15 ℃,不利于C4及以上烴類物質冷凝,大量輕烴類物質外排,直接影響裝置輕收。

3.2 汽油加氫裝置MDEA 溶劑發泡問題

2019 年4 月起,汽油加氫裝置循環氫脫硫塔在運行過程中出現如下異常現象:

(1)循環氫脫硫塔塔釜下部三臺SIS 系統低液位測量浮筒開始出現顯示異常的現象,該儀表顯示正常值為102%,4 月由102%快速下降至80%左右,隨后在三個月的時間內逐漸降低至60%左右。

(2)循環氫脫硫塔氣相后路循環氫壓縮機入口分液罐大量帶液,致使分液罐液控閥長期保持較大開度外送富溶劑,正常運行期間,該閥門為全關狀態。

(3)循環氫脫硫塔正常運行期間,液位控制閥開度長期保持在13%~17%,自溶劑系統出現異常后,開度僅為1%~3%。

(4)循環氫脫硫塔現場玻璃板液位假指示,塔釜處上、下兩臺玻璃板均顯示有液位,但均未達到滿液位狀態,無法判定塔內真實液位情況。

出現異常情況后,經儀表部門多次校驗后判定浮筒液位計測量正常,初步分析為裝置加工負荷提高,環境溫度上升,同時反應深度增強,導致循環氫帶液加劇,影響加氫反應產物分離罐內介質密度,引起浮筒式液位計顯示異常。隨即,通過開大加氫反應產物分離罐氣相副線,根據產品質量即時調整反應溫度,優化換熱網絡各參數點控制,降低循環氫入口溫度的措施不斷優化反應系統操作參數,但取得的效果相對有限。對出裝置富溶劑取樣后發現,溶劑發泡嚴重,且澄清溶液搖晃后消泡時間大于2 min,溶劑有明顯渾濁現象[4]。

4 后期運行方向

4.1 汽油加氫裝置降低辛烷值損失攻關

措施:(1)國ⅥB 標準汽油要求烯烴含量<15.0%,根據每日監控汽油池調烯烴含量、硫含量的情況,適當降低反應溫度,減小烯烴過度飽和造成的辛烷值損失。

(2)夏季運行期間,汽油蒸汽壓降至40~65 kPa,苛刻度提高,催化汽油蒸汽壓超指標情況較為普遍。根據汽油池烯烴含量情況,7 月開始裝置提高輕汽油拔出率至33.5%,保證辛烷值的同時,可降低干氣中C4/C5組分,保證辛烷值損失降低,同時醚化裝置通過醚化反應以達到提高辛烷值的效果。

(3)辛烷值恢復反應器芳構化、異構化效果有待進一步驗證,根據目前情況加氫脫硫重汽油進料辛烷值平均86.3 個單位,重汽油辛烷值平均84.5 個單位,辛烷值損失較為明顯。但為保證辛烷值恢復反應器對烯烴含量降幅的貢獻,目前暫無降溫打算,后期根據加工負荷提升情況,適當繼續提升反應器溫度,考量辛烷值恢復反應器芳構化、異構化效果,驗證辛烷值損失情況。由圖3 可以看出,汽油加氫裝置在催化汽油烯烴含量降幅上貢獻巨大,平均達到9.5%以上,辛烷值的損失上也做到了遠遠低于設計值損失1.5 個單位的指標。

圖3 辛烷值損失情況

效果:(1)根據圖3 可以看出,本年度辛烷值損失平均值為0.8 個單位,遠低于設計值1.5 個單位,由于7、8 月受汽油池烯烴含量、蒸汽壓等影響,裝置受限降低烯烴含量及控制蒸汽壓等多重壓力下,辛烷值損失有所上升外,其余各月,裝置通過優化調整始終控制辛烷值損失處于較低水平。

(2)烯烴含量的降幅方面,裝置在保證辛烷值損失的情況下,最大程度的飽和烯烴,通過提高拔出率等措施,烯烴含量降幅達到了9.5%,極大的緩解了汽油池調和負擔。

4.2 汽油加氫裝置循環氫脫硫塔胺液發泡問題攻關

措施:(1)通過循環氫脫硫塔中部撇油線進行撇油工作,檢查塔內烴類物質的攜帶情況,及時脫除塔釜上部的油相,定期切除循環氫脫硫塔,對循環氫脫硫系統內溶劑進行置換作業。(2)調整循環氫冷卻器,將冷后溫度從30 ℃提至35 ℃,增大溶劑與循環氫之間的溫差,提高氣相溫度,促使輕烴類脫除。(3)在控制脫后循環氫中H2S 含量合格的情況下,適當開大循環氫脫硫塔旁路閥,降低循環氫脫硫塔氣速。(4)對溶劑系統定期加注消泡劑,抑制溶劑發泡現象。(5)將反應產物分離器的控制液位由50%降低至40%,以降低循環氫攜帶的重組分含量。反應產物分離器的液位由50%降至40%,可增加氣相空間,有利于氣液相分離。

利用2020 年大檢修的機會,對汽油加氫裝置循環氫脫硫系統存在的溶劑發泡現象進行了一系列技改及優化措施:

(1)針對循環氫脫硫系統采用貧胺液系統中輕烴類存在的情況,對循環氫脫硫塔入口分液罐改造,對分液罐高度增加800 mm,并新增折流板(圖4),罐內氣液分離效果大幅提升,降低循環氫內泡沫液體含量。(2)針對循環氫脫硫塔氣速過高的現象,對汽油加氫循環氫壓縮機K-201 增加無極氣量調節系統,靈活控制壓縮機負荷,根據反應系統氫油比情況調整循環氫量,實現降低C-201 氣速的目的。

圖4 循環氫脫硫塔入口分液罐內部折流板示意圖

裝置損失情況得到了大幅改善,輕收及液收提升明顯,同時也避免了輕烴跑損導致溶劑再生系統工況的不穩定,造成環保指標超標的現象。另一方面,通過對K-201A 機組增加無極氣量調節系統,根據裝置循環氫需求靈活調節壓縮機負荷,實際操作中壓縮機僅需70%負荷,即可滿足維持裝置正常生產工況時所需氣量,每小時節約電能約373 kW·h,節能效果顯著。

4.3 汽油加氫裝置收率提升攻關

措施:(1)入夏前,對裝置分餾塔頂空冷器A-101、加氫脫硫反應產物空冷器A-201 進行沖洗吹灰,提高散熱效率,全年控制空冷出口溫度低于45 ℃,降低干氣產量。(2)全年控制辛烷值恢復反應器入口溫度低于360 ℃,減小裂化反應,控制穩定塔頂干氣量全年小于600 m3/h,塔頂含硫輕烴外甩量全年小于500 m3/h。(3)根據汽油池烯烴含量情況,靈活調整分餾塔輕汽油拔出率,在保證汽油池烯烴含量達標的前提下,盡可能的調整輕汽油拔出率最大化,降低由于塔頂負荷偏高造成的干氣中烴類夾帶過高的問題。

根據裝置不斷的優化,收率情況逐步向優,裝置輕油收率由2018 年的95.7%提高至目前的97.6%左右,根據不同工況條件及原料組分的變化靈活調整裝置運行指標,已達到經濟效益最大化的目的,降低不必要損失。

5 結論

FCC 汽油加氫改質-選擇性加氫脫硫組合技術(GARDES)系統能夠滿足國ⅥA/B 汽油質量升級需要,整體技術達到國際先進水平。本文在此基礎上進行原有技術升級改進及完善,提高催化劑性能方面闡述裝置運行情況,優化組合工藝路線,提高技術原料適應性及操作彈性,進一步降低烯烴含量同時兼顧辛烷值和產品液收,替代現有技術在現有裝置上解決國ⅥB 標準汽油生產油品質量升級問題。為汽油加氫裝置長周期安全平穩高效運行提供了保障。