楔環車銑復合加工方法

王永軍,張東雷,任飛

山西平陽重工機械有限責任公司 山西臨汾 043000

1 序言

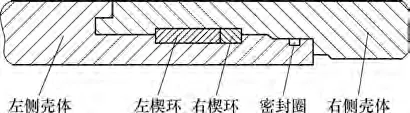

楔環連接結構(見圖1)應用于熱動力航行器相鄰兩個艙段的連接,由一對帶楔形面的開口圓環組成,安裝在兩個艙段殼體形成的矩形環形槽內。當兩個帶楔形面的開口圓環做周向相對運動時,軸向距離增加,從而產生軸向壓緊力,將兩個艙段緊密連接成一體。這種方式連接可靠、裝卸方便且結構緊湊,不僅可以滿足連接強度的要求,而且連接外表面光滑,有利于減小阻力、降低噪聲,因此應用廣泛。

圖1 楔環連接結構

楔環最早是通過普通設備和鉗工手動加工的,第一步由車床車削加工出內、外徑,再用手鋸在端面開出小于楔環開口尺寸的進退刀槽,按計算出的螺距選配掛輪,按加工螺紋的方法加工楔形面;第二步由鉗工修銼大、小端面,保證大端厚度尺寸以及總弧長;第三步利用鏜床加工螺紋孔及銷孔。這種方法加工效率低,加工精度也不高。隨著數控設備的大量應用,機械加工工藝不斷改進,楔環的加工方法也有了更好的解決方案,即通過車銑復合一次裝夾完成所有加工內容,既高效又精確[1]。

2 零件分析

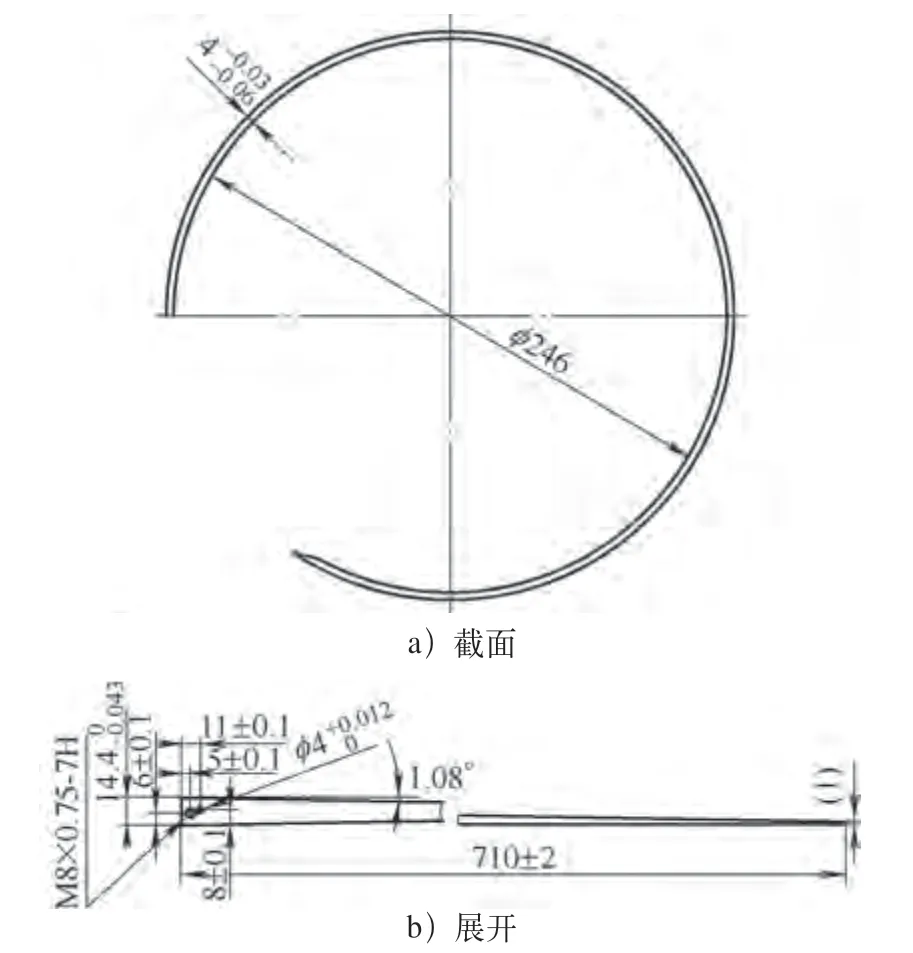

楔環結構(見圖2)是一個帶楔形面的開口圓環,圓環內徑246mm,壁厚為,大端高度,楔形面傾角1.08°,徑向分布有M8×0.75-7H螺紋孔和銷孔各一個,楔環展開后的幾何圖形呈直角三角形(見圖3),毛坯料是管料。在這里采用數控車銑復合機床一次裝夾完成所有加工要素[2],加工時一次同時加工一對,既省時又省料。其中加工楔形面時有兩種加工方式:銑削模式和車銑復合模式[3]。在加工原理上兩種方式都是通過Z軸(直線軸)和C軸(回轉軸)聯動進行切削,X軸控制徑向切削深度實現加工;數控編程方式也基本相同,都采用宏指令編程或CAD/CAM編程,可以方便控制徑向(X軸)分層進刀[4]。不同的是銑削模式利用銑刀加工,加工時存在順、逆銑和刀具剛性的影響,加工出的楔形面質量不太好;而車銑復合模式則是利用車槽刀加工,加工效率高,表面質量也好,因此本文著重介紹車銑復合加工方式。

圖2 楔環結構

圖3 楔環尺寸示意

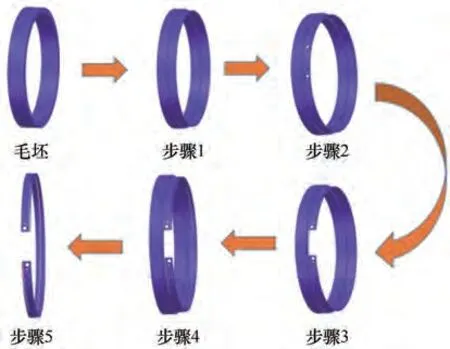

3 加工步驟

加工步驟如圖4所示。

圖4 加工步驟示意

1)裝夾毛坯,車端面、外圓及內孔,保證φ246mm、,長度大于兩個楔環的總高度與刀寬2mm的和。

3)銑削端面槽,保證展開長度(710±2)mm。

5)切斷,同時保證另一只楔環的大小端高度。

4 加工準備

由于本零件重點是加工楔形面,其他部位加工只是常規操作,因此本文只重點介紹加工楔形面方法。

4.1 建立楔形面數學關系式

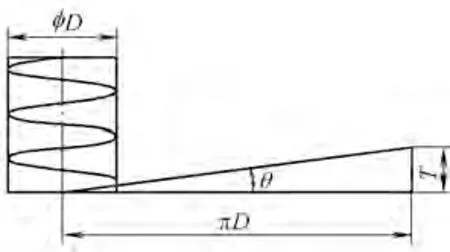

將楔環按中徑展開,螺旋升角與導程和直徑的關系如圖5所示。

圖5 螺旋升角與導程和直徑的關系示意

可得出關系式

式中,θ是螺旋升角(°);T是螺旋導程(mm);D是楔環中徑(mm),即楔環大徑和楔環小徑的平均值。

也就是說工件每旋轉一周,螺旋點的變化趨勢是沿周向(C軸)旋轉360°,沿軸向(Z軸)移動T,因此可得出C、Z軸的聯動關系式

式中,C為實際旋轉角度(°);Z為軸向實際移動距離(mm);T為工件每旋轉一周螺旋點軸向移動距離(mm)。

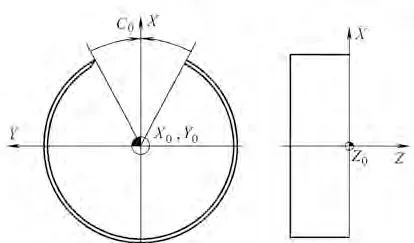

4.2 坐標值計算

假定以零件回轉中心和右端面的交點為坐標系原點(見圖6),開口中心為C0,那么,X軸起始點坐標為楔環大徑,終點為楔環小徑;Z軸的終點坐標由零件圖樣給定,起點坐標值根據展開圖關系式計算得出。比如,楔環小端的軸向高度為A1,大端的軸向高度為A2,楔環展開長度為L,則A1=A2-Ltanθ,即:Z軸的起始坐標值為Z1=-A1=-(A2-Ltanθ),終點坐標值為Z2=-A2;C軸起點坐標值初定為B1(開口角度的一半),終點坐標值可以用增量坐標H來表示,H=360°×螺旋軸向起始點與終止點的距離/T,即H=360°×(A2-A1)/T。

圖6 坐標系示意

一般來說,加工時為了方便進刀和退刀,通常都要加入一小段切入、切出距離,編程時也要把這段距離的坐標值計算在內,另外還需要考慮刀具的寬度。假定切入、切出距離在Z軸方向為F,刀具寬度為E,此時,Z軸的起始坐標值變為Z1=-(A1-F)-E,終點坐標值為Z2=-(A2+F)-E;相應地,C軸起點坐標值變化量為360°×F/T,此時C軸的起始坐標值變為C1=B1-360°×F/T,終點坐標值(增量坐標H)變為H=360°×[(A2+F)-(A1-F)]/T。

以右旋C、H值為負,左旋C、H值為正。根據以上結論,得出最終編程中,起點坐標值為Z1=-(A1-F)-E,C1=-(B1-360°×F/T)。

終點坐標值為Z2=-(A2+F)-E,H=-360°×[(A2+F)-(A1-F)]/T。

切入、切出距離在Z軸方向定為0.2 mm,刀具寬度為2 mm,將零件相關尺寸代入計算可得X1=254m ,X2=246mm,T=3.1415×250×tan1.08°=14.804(mm),A1=14.4-710×tan1.08°=1.015(m m),B1=360°/2-[360°×710/(3.1415×250)]/2=17.275°,Z1=-(1.015-0.2)-2=-2.815(mm),C1=-(17.275-360°×0.2/14.804)=-12.411°,Z2=-(14.4+0.2)-2=-16.6(mm),H=-360°×[(14.4 +0.2)-(1.015-0.2)]/14.804=-335.22°。

根據以上計算結果,得出最終編程的起點坐標值為:Z1=-2.815、C1=-12.411,終點坐標值為:Z2=-16.6、H=-335.22。

4.3 刀具準備

準備一把2mm寬的車槽刀,為了確保加工時刀具切削刃兩側面與楔形面不發生干涉和摩擦,槽刀切削刃兩側均刃磨有2°~3°的副后角。

4.4 根據計算坐標值編程

根據計算得出的坐標值,編寫程序如下。

5 結束語

本文結合具體加工實例,從加工思路、數學關系式建立、坐標值計算、數控程序編制、刀具選用以及加工步驟安排等方面詳細介紹了一種楔環的車銑復合加工方法。該方法裝夾次數少、加工效率高且加工質量好,為同類零件的加工提供了借鑒。