基于PC-DMIS NC的航空零件在機測量應用

韓陽,余啟輝

航宇救生裝備有限公司 湖北襄陽 441003

1 序言

基于航空產品多品種、小批量的特點,數控機床在生產過程中頻繁換產,部分尺寸需要借助專用三坐標測量機(Coordinate Measuring Machine,CMM)測量,使首件檢驗時間增長,影響了零件加工效率和產品研發的總體進度。

基于PC-DMIS NC的航空零件在機測量(On-Machine Measurement,OMM)方案充分運用了先進的數控技術和測量技術,可在加工過程中實時測量工件,利用現有高精度機床的資源,不借助專用三坐標測量機,快速完成曲面輪廓尺寸的測量,有效解決傳統測量方法存在的問題,滿足航空制造領域的高質量、高效率及高穩定性要求。

2 基于PC-DMIS NC在機測量的基本原理

在機測量是以機床硬件為載體,附以相應的測量裝置(機床測頭、成像設備等)和測量軟件(宏程序、專用測量軟件等),在加工過程中,實時在機床上進行幾何特征的測量[1]。

在機測量技術包括多種測量方式和技術手段,如接觸測量、光學測量、激光測量和機器視覺測量等方法。其中接觸測量是一種廣泛應用于各種行業的測量方法,其可靠性和精度都比較高。

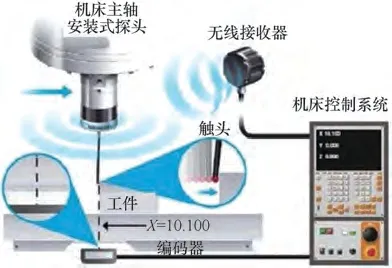

使用接觸測量的在機測量系統通過裝在數控機床上的測頭碰觸零件表面,獲得碰觸時機床的點位坐標,在機測量軟件根據這些點位坐標和測頭的補償值計算出需要測量的尺寸值。

測頭測量的工作原理如圖1所示。機床控制系統(CNC control)控制機床測頭(probe)移動,使其接觸工件表面,測頭內部的觸點脫開,同時發出跳轉信號,信號傳送至接收器(interface),再由接收器傳到機床的快速輸入接口,機床得到此信號后在跳轉指令的作用下會停止運動,機床控制系統記錄當前狀態下的坐標系坐標值,存入相應的系統變量中[2]。

圖1 測頭測量工作原理

3 航空零件的特點和測量需求

航空零件具有高精度、高強度和高可靠性的要求,部分零件結構復雜、形狀不規則,尺寸測量難度大。如某些較大型壁板零件,零件結構上設計有多處減輕槽,且安裝定位孔和螺紋孔數量多,有些外形尺寸和孔位尺寸、集合公差使用通用測量工具無法測量。某些殼體支座類零件加工特征分布在多個方向,位置尺寸精度要求高,需要多軸加工設備一次加工成形,部分尺寸為空間尺寸。

隨著航空裝備升級換代的迫切需求,科研試制的零件比例大幅增長,零件首件檢驗的頻次和數量加大,三坐標測量資源有限,造成首件檢驗的時間長,影響零件的生產周期。同時,研制周期和交付周期進一步縮短,對零件檢測的效率和數控加工設備的利用率提升提出了更高的要求。

4 基于PC-DMIS NC在機測量應用

4.1 應用設備及測量前準備

本次實施在機測量的是型號分別為PL1200A和DMU80P2的兩臺立式加工中心,性能參數見表1。

表1 加工中心性能參數

使用PC-DMIS NC在機測量前,需對測頭進行標定。在機床工作臺上固定標準球,使用軟件生成的程序測量標準球不同截面上的均布點,測量軟件根據測量結果計算測針的直徑和長度標定值,存入在機測量服務器端,用于測量過程中的誤差補償[3]。為能測量更小直徑的孔,需要更換直徑更小的測頭探針。

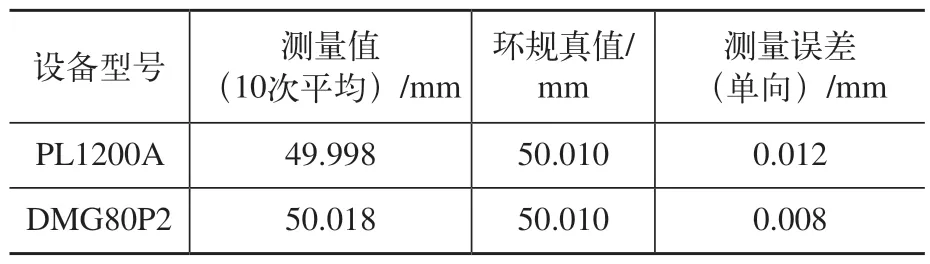

4.2 測量誤差

將定檢周期內的標準環規(直徑50mm)固定在工作臺上,使用在機測量系統對環規的內孔進行測量。測量10次,取測量結果的平均值,測量結果見表2,兩臺加工中心的測量誤差分別是0.012mm和0.008mm。該測量誤差決定在機測量可測尺寸公差大小。

表2 標準環規測量結果

4.3 試件測量驗證

針對某航空產品零件常見需要在機測量的尺寸,設計并加工用于比對在機測量精度的金屬試件(見圖2),其尺寸包括孔徑尺寸、位置度尺寸、角度尺寸和交點位置尺寸。

圖2 在機測量試件尺寸

在DMU80P2加工中心上對試件的尺寸進行在機測量,其中5類尺寸的測量結果與三坐標測量結果的對比見表3。可以看出,在機測量的位置尺寸(位置度、角度和孔位尺寸)與三坐標測量的偏差較小(≤0.01mm);孔徑尺寸偏差0.02mm;交點尺寸是兩直線要素延伸后相交的點的位置尺寸,偏差0.022mm。

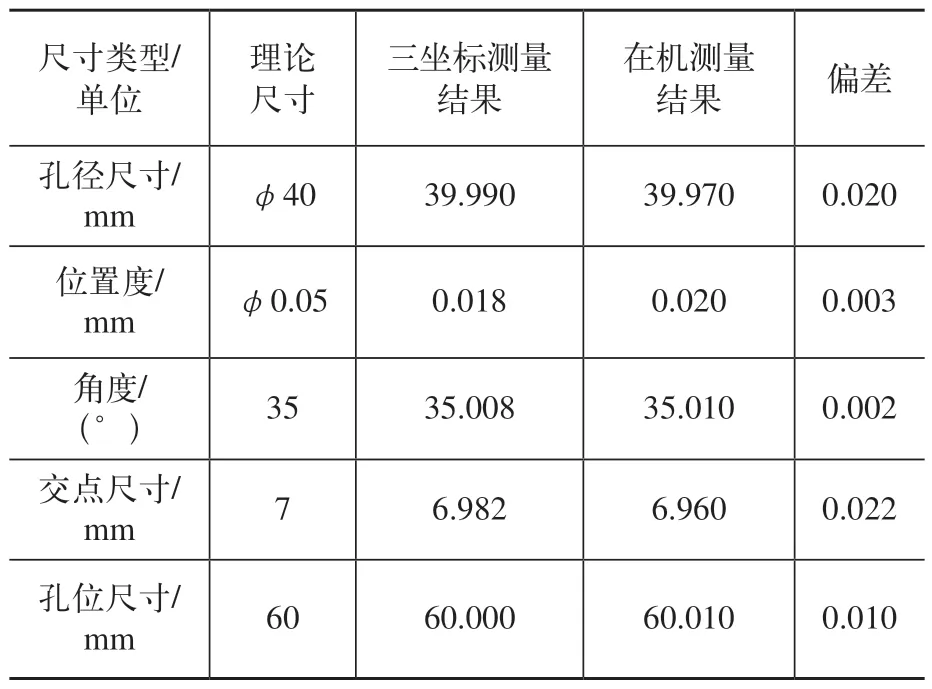

表3 試件測量結果對比

4.4 零件測量實例

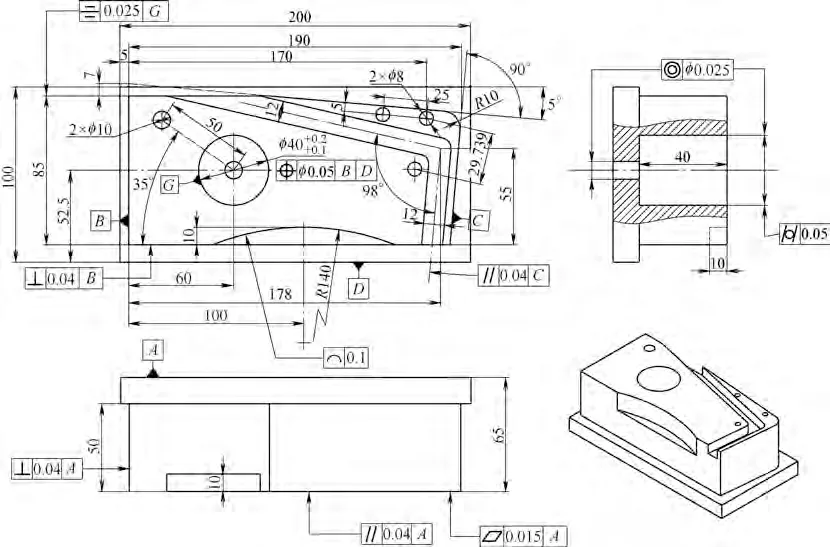

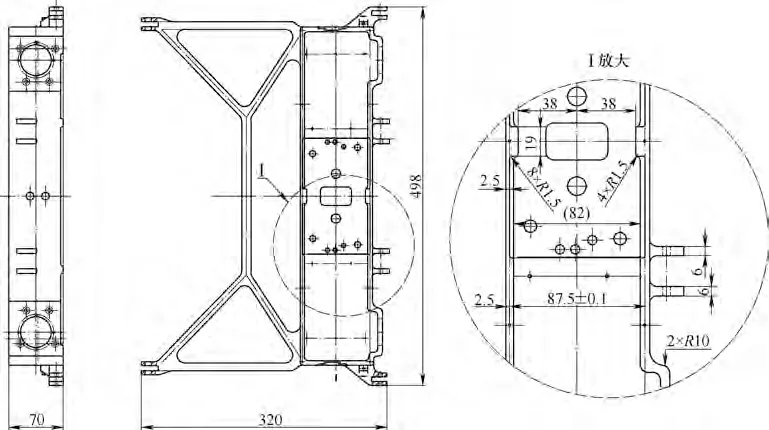

(1)支座類零件在機測量 在DMU80P2加工中心上加工某型支座零件,使用在機測量系統進行了在機測量。零件圖樣如圖3所示。

圖3 某型支座零件圖樣

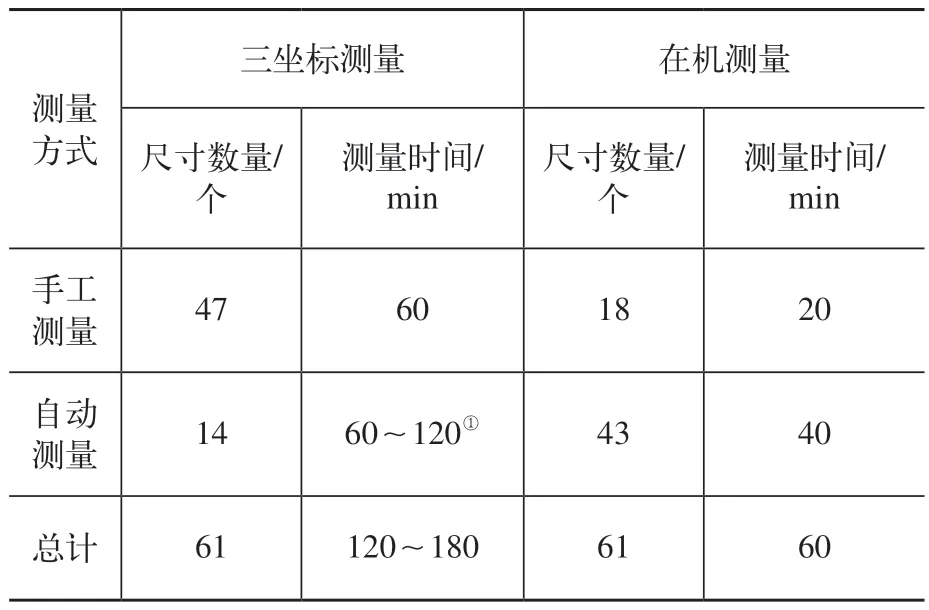

該工序需要測量61個尺寸,本次在機測量了43個尺寸,所有尺寸均合格。統計三坐標測量和在機測量兩種方式所需測量的尺寸數和所用時間,對比見表4。使用在機測量,以前手工測量的尺寸可改為自動測量,使手工測量尺寸的數量大大減少,提高測量的效率及測量精度和可靠性。

表4 支座零件在機測量時間對比

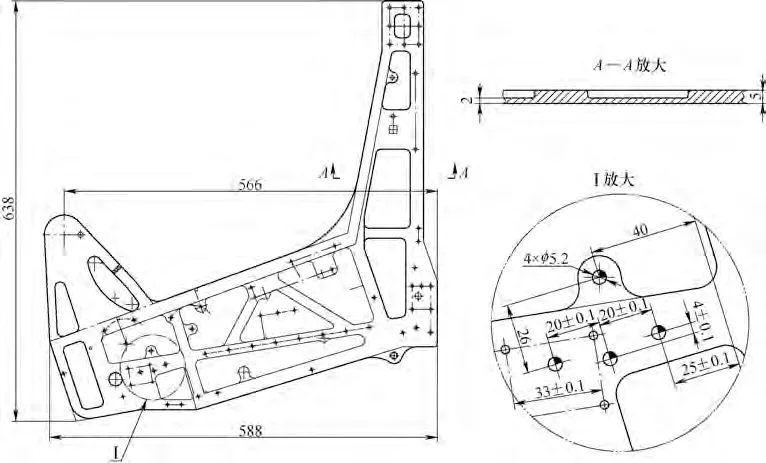

(2)板類零件在機測量 在加工中心PL1200A上加工的某型壁板零件(銑內腔工步)圖樣如圖4所示。測量尺寸共60個,其中45個尺寸手工測量,其余15個尺寸需要三坐標測量。從首件加工結束到完成首件檢驗,共耗時大約7h。

圖4 某型壁板零件圖樣

在該設備上使用PC-DMIS NC軟件在機測量,需要自動測量的尺寸45個,其余15個尺寸(包括厚度、倒角和圓角)手工測量。機床在機測量時間約40min,測量零件并完成首件檢驗時間可控制在3h以內,比以前采用的方式縮短4h,也就是可以減少機床停機等待時間4h。

板類零件的外形尺寸較大,且尺寸多,手工測量的工作量相對較大。因此除了測量尺寸耗費的時間,首檢、互檢和專檢重復手工測量也是影響首件檢驗時間的重要因素。在機測量可以大大縮減此類零件手工測量尺寸所浪費的時間。

5 結束語

在航空產品零件生產中使用在機測量,需要分析尺寸測量的需求,選擇合適的在機測量軟件。PC-DMIS NC在機測量軟件通過圖形界面交互式編程,幾乎可涵蓋所有類別測量尺寸。在機測量的載體為數控加工中心,因此,采用全閉環伺服控制方式、定位精度更高的加工中心在機測量誤差更小。在測量零件前,需要對探頭進行標定,并對測量系統的誤差進行實測計算。

針對需要三坐標測量進行首件檢驗的零件,使用在機測量可以提高檢測效率,減少等待時間。同時可以根據測量結果,在不拆卸零件的情況下對超差的部位進行返修。但批量生產過程中或者工序后的測量檢驗,會占用機床加工時間,影響機床利用率,因此更建議在首件檢驗中使用在機測量。