基于CFD-DEM 耦合方法的矸石-粉煤灰充填料漿在豎直彎管中的磨損研究

楊 凱 ,黎夢圓

(1.礦冶科技集團有限公司,北京 102628;2.國家金屬礦綠色開采國際聯合研究中心,北京 102628)

矸石充填采煤技術作為煤礦綠色開采的1 個重要方向,已經被很多煤礦所選擇。矸石顆粒粒徑分布廣泛且不易懸浮,矸石顆粒間彼此的碰撞增加了輸送阻力[1],另外含矸石的料漿的固相含量普遍較高,因此含矸石的充填料漿在輸送時管道磨損問題尤為突出,特別是在豎直彎管段,其磨損程度最為嚴重。因試驗手段受限,料漿輸送過程復雜,完整的管道輸送試驗需要耗費大量的時間,試驗結果的精確度一般不高。針對這些問題,近些年來國內外學者對管道運輸中造成的磨損問題開展了相關研究[2-4],得到了顆粒大小、料漿流速等對充填管道磨損的影響規律[5-6]。相對其他管道而言,彎管更易磨損[7-8]。基于數值模擬方法研究了顆粒對于彎管磨損的影響,運用CFD 軟件得到顆粒的運動軌跡并預測管道大致磨損區域及程度[9-12]。上述研究均通過CFD 系列軟件完成數值模擬試驗。FLUENT 自帶的DDPM-DEM 模型是將幾百萬顆粒簡化成若干個包裹進行計算,顆粒與流體的相互作用考慮較少,因此模擬結果的精確度不高。CFD-EDEM 耦合數值模擬方法通過耦合接口傳遞顆粒和流場信息,因能更準確地描述顆粒的運動以及顆粒與流體的相互作用,故彌補了傳統FLUENT 單獨模擬的缺點。為此,運用CFD-EDEM 耦合數值模擬手段[13],在充填輸送管道研究的基礎上,引入磨損模型研究彎管段的磨損規律,確定曲率半徑等充填管路參數。

1 數值模擬

1.1 管道磨損數值建模

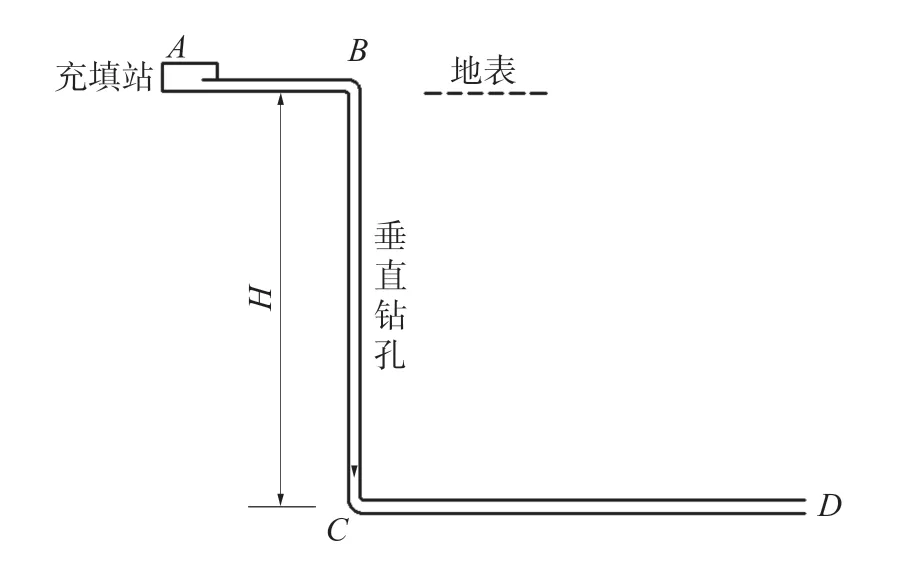

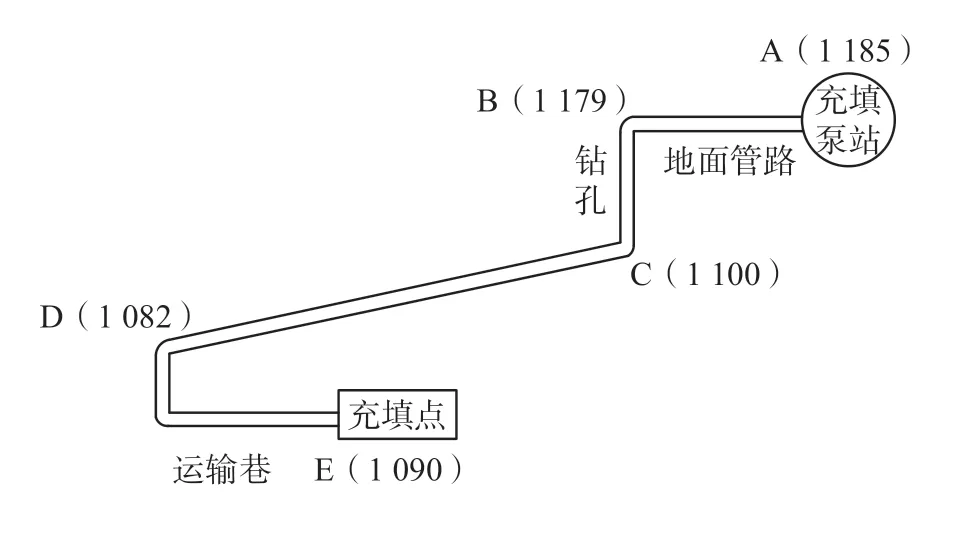

以某礦為工程背景,其充填管線布置如圖1。

圖1 充填管路布置示意圖Fig.1 Schematic diagram of filling pipeline layout

管道直徑D=200 mm,充填管路總長648 m,其中,AB=60 m,BC=251 m,CD=337 m。

對其彎管段進行數值建模,管道材質為鑄鋼,內部介質為矸石-粉煤灰高濃度充填料漿。模擬采用速度入口,速度為1.5 m/s,采用壓力出口邊界,重力加速度設置為9.81 m/s2,設置的壁面法向反彈系數如式(1),切向反彈系數如式(2)。

式中: εN為 壁面法向反彈系數; εT為切向反彈系數; α為顆粒與壁面的碰撞角,(°)。

反彈系數是關于碰撞角的函數,這里通過反彈系數來描述顆粒與壁面發生碰撞時的碰撞特征。

1.2 基于EDEM 的CFD-DEM 耦合方法求解

EDEM 作為工程散體物料模擬的虛擬測試平臺,采用先進的離散元(DEM)技術,能夠快速準確地模擬分析煤、礦、土、片劑和粉末等散裝材料的物流行為。

1.2.1 計算模型

研究基于DPM/DDPM 框架接口耦合2 個軟件。它的原理是使用FLUENT 計算某時間步的流場信息,然后相同時間內啟動EDEM 進行迭代計算,并使用耦合界面將顆粒的位置、運動、體積、溫度等信息傳遞到流體中;流體對顆粒的作用通過接口程序傳遞給EDEM,顆粒對流體的作用通過動量源相返回到流體中,進而對整個過程進行瞬態模擬。

此方法結合了FLUENT 和EDEM 各自的優勢,可以更準確地描述顆粒的運動以及顆粒與流體的相互作用。

選用歐拉多相流模型,以水泥和水混合而成的料漿作為連續相,以矸石和粉煤灰作為離散相,FLUENT 和EDEM 模擬相關參數設置如下:①粉煤灰密度:2 180 kg/m3;②矸石密度:2 090 kg/m3;③充填料漿密度:1 900 kg/m3;④料漿塑性黏度:2.439 Pa·s;⑤固相質量分數:75%;⑥粉煤灰在固相中占百分比:37.5%;⑦細矸石在固相中占百分比:50%;⑧粗矸石在固相中占百分比:12.5%;⑨細矸石粒徑:≤5 mm;⑩粗矸石粒徑:5~20 mm。

1.2.2 磨損模型

與散體物料接觸的材料磨損是由一系列微觀力學現象造成的,比如切削、斷裂、塑性變形、沖擊、疲勞等。雖然這些微觀力學現象具有一定的復雜性和多樣性,但是與散料相接觸的磨損可以歸為2 大類:磨料磨損和沖蝕磨損。當顆粒在設備表面滑動時會產生磨料磨損,對于此類磨損的預測,使用EDEM 中內置的經典Archard 磨損模型[14-17]。該模型可以預測由于磨損而產生的材料磨損量。當顆粒沖擊設備表面時會發生沖蝕磨損,采用FLUENT 中適用廣泛的Oka 磨損模型[18],該模型預測由于顆粒沖擊作用而導致的材料的磨損體積。在輸出數據和指定完全磨損區域中,也采用了EDEM 中的Relative Wear 模型[19],該模型可以根據顆粒與幾何體之間的相對速度和受力來預測磨損發生的區域,可以通過法向累積接觸能量和切向累積接觸能量來展示,分別表示顆粒沖擊和滑動產生的累積能量。

2 仿真結果

2.1 彎管段磨損機理

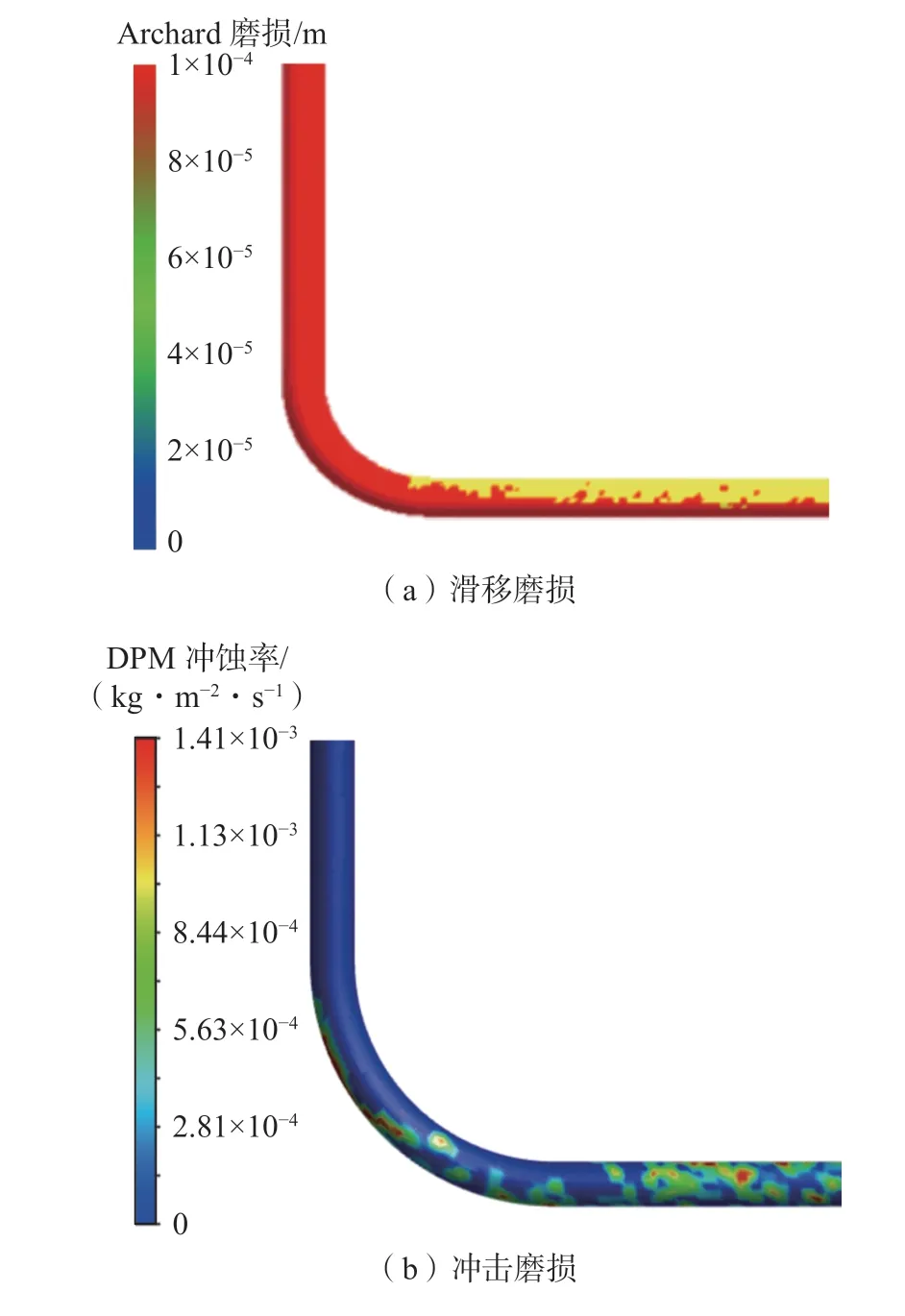

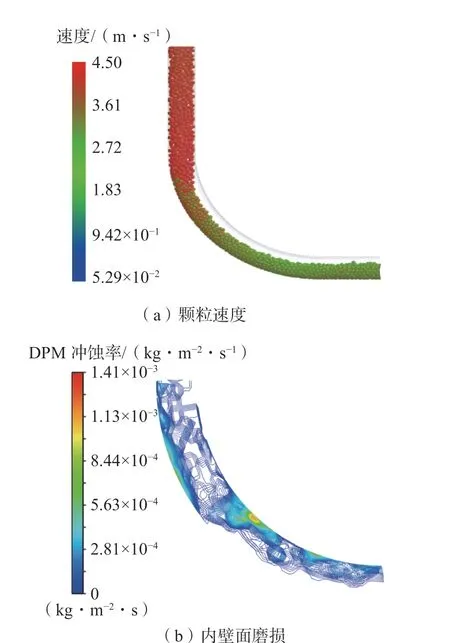

將粉煤灰、矸石數據導入FLUENT 進行EDEM-Fluent 耦合計算,用EDEM 展示滑移磨損云圖,用Fluent 展示沖擊磨損云圖。耦合磨損區域圖如圖2。

圖2 耦合磨損區域圖Fig.2 Coupling wear loss area diagrams

從圖2 可以看出:滑移磨損多發生在水平管和豎直管中,且滑移磨損最嚴重區域為彎管及水平管下方;而沖擊磨損最嚴重的區域主要分布在彎管外拱壁面處,同時水平和豎直管的最大磨損率均小于與之相連的彎管處的磨損率。

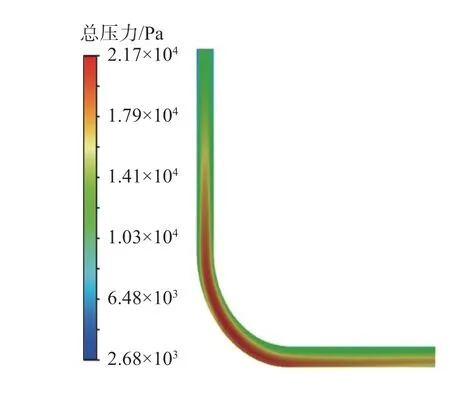

管道受到的沖擊磨損與料漿對管道內壁面的壓力大小有關,模擬得到的料漿流動的壓力云圖如圖3;彎管顆粒運動分析如圖4。

圖3 彎管壓力云圖Fig.3 Cloud image of bending pressure

圖4 彎管顆粒運動分析Fig.4 Analysis of bending particle movement

料漿流經彎管區域時,在離心力作用下,料漿會被擠壓到彎管外拱區域處,矸石等顆粒也在流體帶動下對管道外拱壁面產生碰撞。此時,外拱處壓力高而內拱處壓力低,形成壓力差;料漿對管道外拱壁面的壓力較大,形成的壓力梯度又會導致速度的改變。從圖4 可以看出:料漿從直管流入彎管過程中,顆粒速度會發生改變,速度改變位置為顆粒撞擊壁面位置,此位置所受沖擊磨損最為嚴重;部分顆粒經過這次碰撞后反彈,撞擊到管道內壁面,又對管道內壁面造成沖擊磨損。相比較而言,內壁面的磨損比外壁面的磨損要低很多,這是由于二次碰撞能量較低,且只有小部分顆粒發生了碰撞。大多數顆粒在流體的攜帶作用下,貼著管道外壁面流動,如圖4(c)。

2.2 矸石粒徑對充填管道磨損的影響

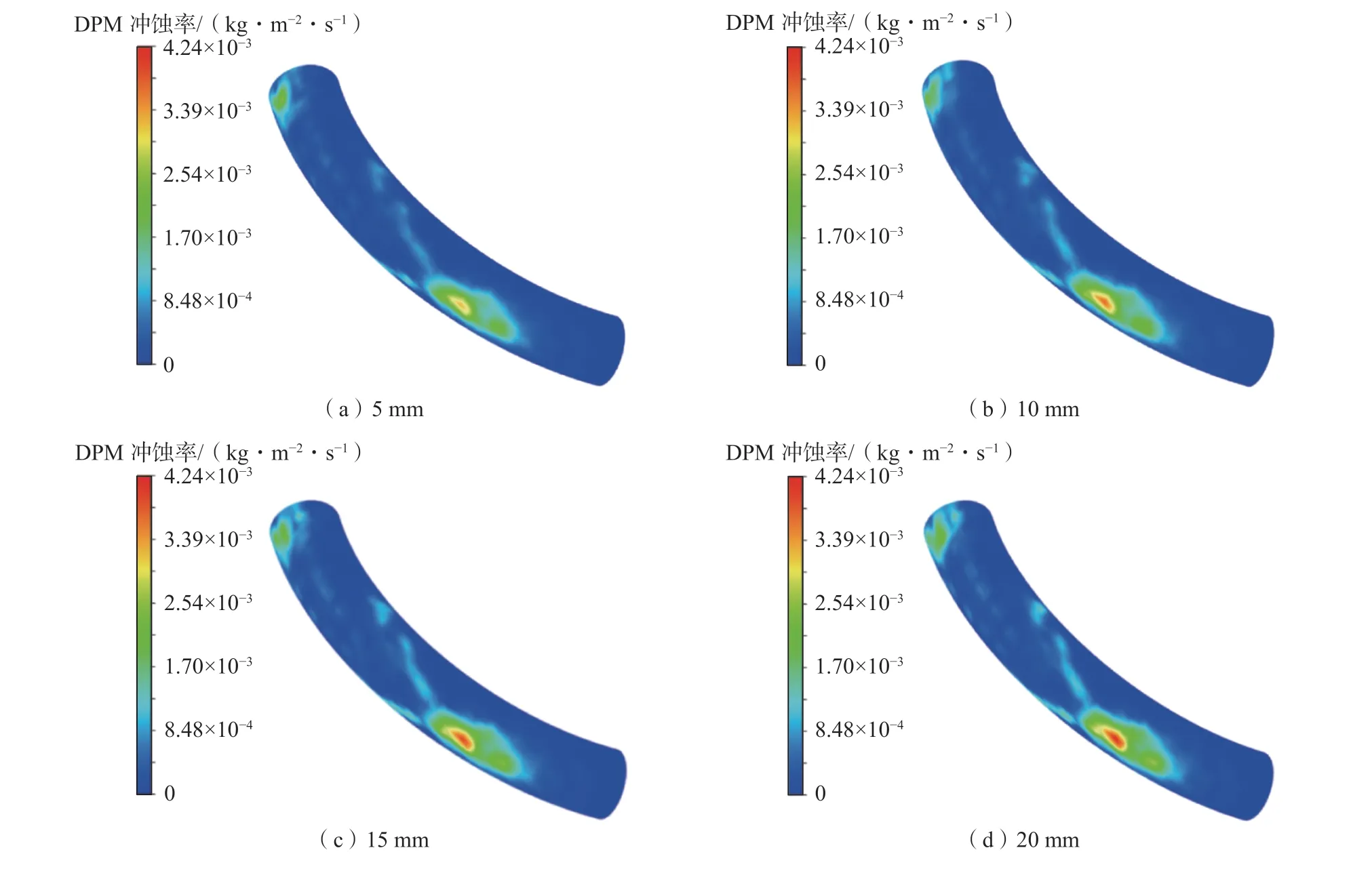

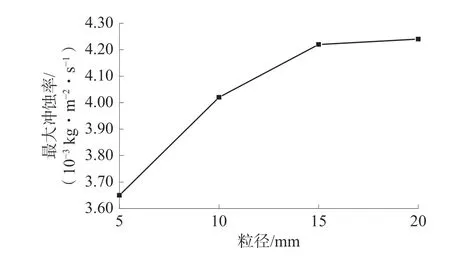

為研究不同矸石粒徑對充填管道的影響,以彎管段為研究對象,設置5、10、15、20 mm 4 個不同的矸石粒徑梯度進行研究,不同矸石粒徑對彎管最大沖蝕率云圖如圖5(顆粒入射速度為1.5 m/s),矸石粒徑對彎管最大沖蝕率的影響規律如圖6。

圖5 不同矸石粒徑對彎管最大沖蝕率云圖Fig.5 Cloud charts of the maximum erosion rate of bends caused by different particle sizes of gangue

圖6 矸石粒徑對彎管最大沖蝕率的影響規律Fig.6 The influence of gangue particle size on the maximum erosion rate of bending pipe

由圖5、圖6 可以發現,隨著粒徑增大,彎管最大沖蝕率會增大,粒徑超過15 mm 后,彎管最大沖蝕率隨粒徑的增大開始減緩,而且隨著粒徑變化,彎管最大沖蝕率位置也會發生一定程度的改變。對于彎管而言,當矸石顆粒粒徑比較小時,顆粒在離心力作用下會不斷沖擊彎管壁面,隨著粒徑增大,其沖擊力也增大,所以磨損也會增加。當粒徑達到一定程度時,連續相對矸石粒徑的攜帶作用減弱,矸石顆粒的一部分能量用于克服自身產生的重力,因此當顆粒粒徑達到一定程度后,彎管最大沖蝕率變化緩慢。

2.3 料漿速度和彎管曲率半徑對管道磨損的影響

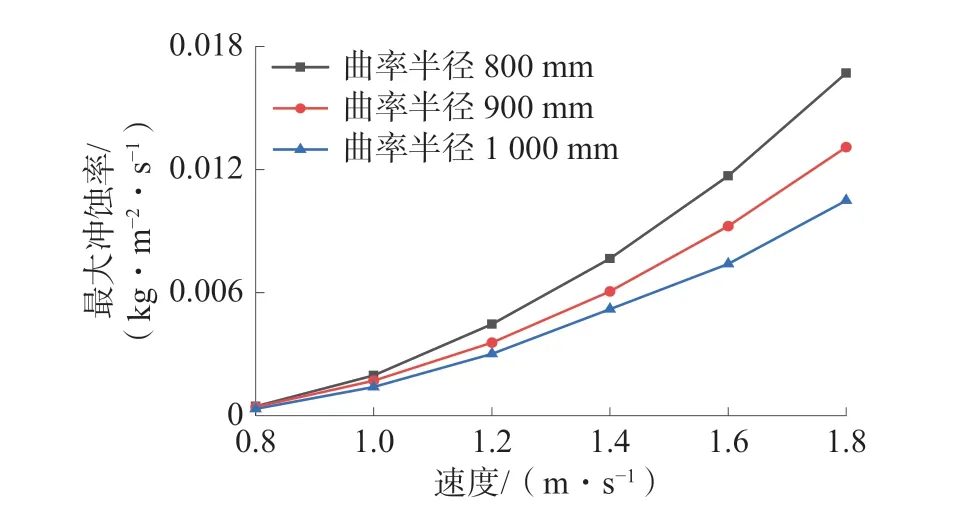

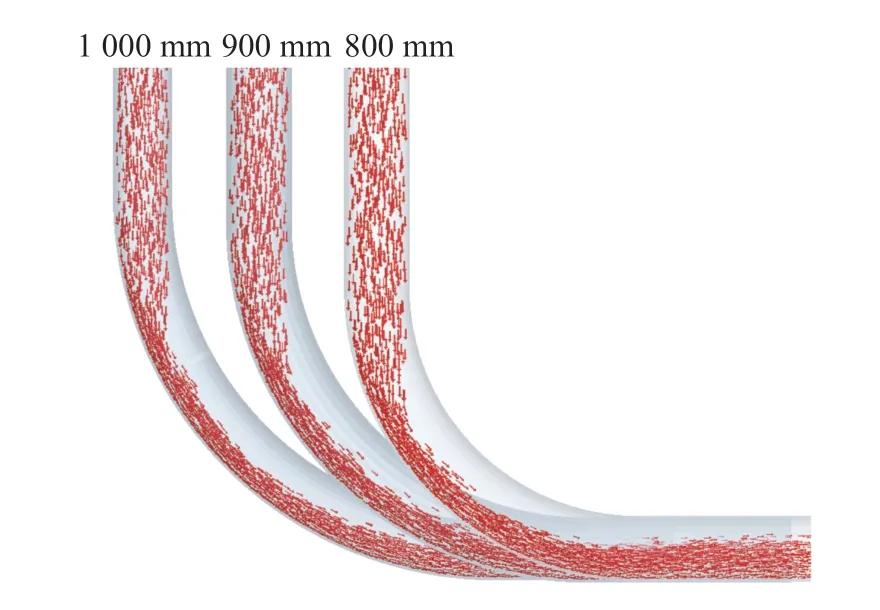

采用的矸石顆粒粒徑為15 mm,仿真模擬得到的料漿速度對充填管道磨損的影響規律如圖7,曲率半徑對豎直彎管的矸石顆粒軌跡影響如圖8。

圖7 速度和曲率半徑對最大沖蝕率的影響規律Fig.7 Influence of velocity and radius of curvature on the maximum erosion rate

圖8 曲率半徑對豎直彎管的矸石顆粒軌跡影響Fig.8 Influence of curvature radius on trajectory of gangue particles in vertical bend pipe

從圖7 可以發現:隨著料漿流速增大,最大沖蝕率在急劇增加,這是因為矸石顆粒對管壁的沖擊頻率增加。對于不同曲率半徑彎管,其沖蝕率增長的幅度也不一樣;在相同料漿流速下,曲率半徑為800 mm 的彎管的沖蝕率最大,曲率半徑為1 000 mm 的彎管的沖蝕率最小;這是因為曲率半徑越小,其料漿轉向越急劇,故相同速度下對管道的磨損會更嚴重。

從圖8 可以看出:磨損主要是由于顆粒正面撞擊管壁造成的,不同曲率彎管顆粒正面撞擊位置不同,沖擊角角度大小也有區別;當矸石顆粒沖擊角角度較大時,管壁主要受到顆粒的撞擊作用;當沖擊角角度較小時,管壁主要受到顆粒的剪切作用;對于此段彎管來說,顆粒沖擊角角度主要在10°~30°之間,管道主要磨損形式為切削式沖擊磨損;同時發現,曲率半徑對彎管最大沖蝕率的影響并非單調關系,并不能通過持續增大曲率半徑來減小沖蝕率,這可能與管道布置方式以及管道直徑等有關。

3 工程應用

某礦計劃開采村莊下壓煤,采用巷柱式充填開采,充填能力Q=120 m3/h,管道直徑D=200 mm,選用質量濃度為75%的矸石粉煤灰充填料漿。充填管線布置如圖9。

圖9 管路布置Fig.9 Pipe layout

3.1 壁厚定期監測

礦山采用KMTBCr28 型特質鋼管,其標準直徑為194 mm,壁厚為22 mm。使用超聲波測厚儀(HCC-17)之前,調整合適的聲速使測量厚度符合游標卡尺的測出值。雖然不同的波速階段測定厚度的效果一致,測厚儀聲速和介質皆為恒定,但選擇合適的聲速頻段能盡可能地減少誤差。最終校準選擇的波速為5 487 m/s。

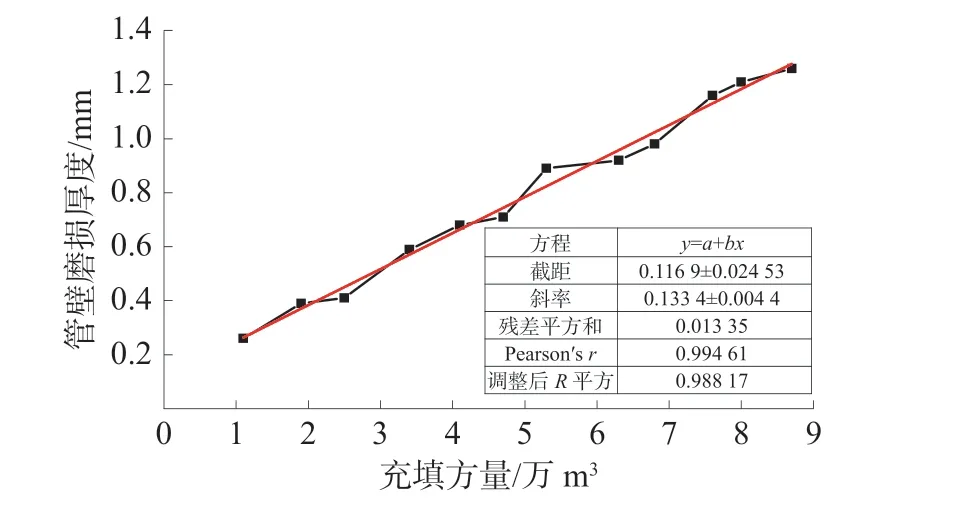

根據對同一管線不同充填方量的水平管道進行的壁厚定期監測,選取12 個數據繪制出的充填方量和管壁磨損厚度之間的關系如圖10。

圖10 管壁磨損厚度與充填方量的關系曲線Fig.10 Relation curves between pipe wall wear thickness and filling square amount

隨著充填方量的增加,管壁厚度由于磨損逐漸減小。根據擬合得到的關系曲線,可以計算出當充填方量為76 萬m3時,其管壁磨損厚度超過了管壁厚度的1/2。為了減少管壁磨損,可以定期對水平管道進行翻轉。

3.2 矸石粒徑和曲率半徑

1)矸石粒徑。根據數值模擬結果,結合礦井實際情況,確定矸石粒徑。數值模擬結果顯示,矸石粒徑大于15 mm 后,粒徑增加對彎管的磨損影響減小。因此,在保證漿體強度的前提下,矸石粒徑可以控制在15~20 mm 范圍內。

2)矸石粒徑。現場實踐中,管道系統彎管處的曲率半徑一般不小于管道直徑的1.5 倍,同時要考慮巷道的尺寸以及其他運行因素,曲率半徑不宜設計太大。針對礦井實際情況考慮,一方面考慮到地質條件因素對管道安裝的影響,另一方面為了緩和料漿在彎管處的沖刷和動能,綜合考慮取用彎頭曲率半徑的適宜范圍為300~900 mm。數值模擬結果顯示,管道直徑為200 mm 的豎直彎管,曲率半徑選用1 000 mm 最為合適,其磨損率最小。結合實際情況和巷道寬度等因素,該礦確定彎頭曲率半徑為900 mm。

4 結 語

1)相較于Fluent 單獨模擬管道輸送,利用編譯的耦合接口文件與EDEM 耦合模擬計算可以更精確地反映料漿的流態和軌跡。流體對顆粒的作用通過接口程序傳遞給EDEM,顆粒對流體的作用通過動量源相返回到流體中,可以更準確地反映顆粒與流體的相互作用。在工程實際應用中,CFD-EDEM 耦合方法可以更好地預測管道磨損位置以及管道使用壽命。

2)料漿流經管道處,幾乎都有一定的滑移磨損產生,而管道的沖擊磨損多發生在彎管和產生不滿管的豎直管中,彎管沖擊磨損最為嚴重。顆粒粒徑對管道磨損影響很大,管道的磨損率隨著粒徑增大在逐漸增加。當顆粒粒徑超過15 mm 后,管道磨損率增加開始減緩。管道磨損程度和料漿流速成正比,但不同曲率半徑的彎管受速度影響的程度不同。相同速度下,曲率半徑為1 000 mm的彎管磨損率最低。

3)根據擬合的充填方量和管道磨損厚度的關系,當充填方量為76 萬m3時,其管壁磨損厚度超過了管壁厚度的1/2,為了減少管壁磨損,可以定期對水平管道進行翻轉;從管道磨損角度考慮,通過模擬結果,結合礦井實際,最終確定了某礦矸石-粉煤灰充填料漿矸石粒徑范圍為15~20 mm,彎頭曲率半徑為900 mm。