近距離煤層動壓巷道補強支護研究

李泳臻 ,魏永輝 ,郭 坦

(1.中國礦業大學(北京) 力學與建筑工程學院,北京 100083;2.西山煤電(集團)有限責任公司 技術中心,山西 太原 030000)

隨著煤炭行業的發展,煤礦巷道最顯著的特點是受采煤工作面的采動影響[1-2]。受采動影響的巷道除了會受到變化的靜壓力作用;還會受到由開采引起的動載作用[3-4]。專家學者對動壓對巷道的影響進行了深入研究[5-7]。袁越等[8]針對深部動壓回采巷道的大變形失穩破壞及其控制難題,建立了深部動壓環境下圓形巷道力學模型,導出了塑性區邊界隱性方程式;張向陽等[9-10]基于采動支承應力在煤層底板及前方的傳遞規律,采用FLAC3D數值模擬軟件研究了深井動壓巷道群及其硐室圍巖應力分布及變形破壞特征。基于前人對動壓巷道變形理論及機理的探究,許多專家學者從不同方面對動壓巷道的支護難題進行了研究[11-17],并取得了明顯的效果。何富連等[18]分析了受鄰近綜放工作面劇烈采動影響煤巷失穩破壞的原因,并提出了桁架錨索與注漿支護技術;張清清[19]研究了巷道圍巖在動壓作用下失穩破裂信息,并對巷道支護參數進行了優化;單仁亮教授等[20-21]提出了“強幫強角”巷道支護理論,并成功研制出了能承擔軸向拉伸力和橫向剪切力的管索組合結構,在多個大型煤礦成功應用,取得了良好的效果。綜上可知,學者們對于動壓巷道的破壞機理及支護已經進行了大量的研究[22-25],但對于巷道正上方7 m 處這種近距離煤層的采動影響及支護技術研究較少。基于此,以馬蘭礦10607 動壓影響巷道為研究對象,首先通過現場調研及理論分析對此巷道的變形特征及破壞規律進行了探究;在此基礎之上,結合由外部C 型鋼管與內部錨索組成的管索組合結構(anchor cable with c-shaped tube,簡稱ACC)與“強幫強角”支護理論,對原有支護方案進行了補強,并與原支護方案進行對比;研究成果可為相似巷道支護提供依據。

1 工程概況

1.1 項目背景

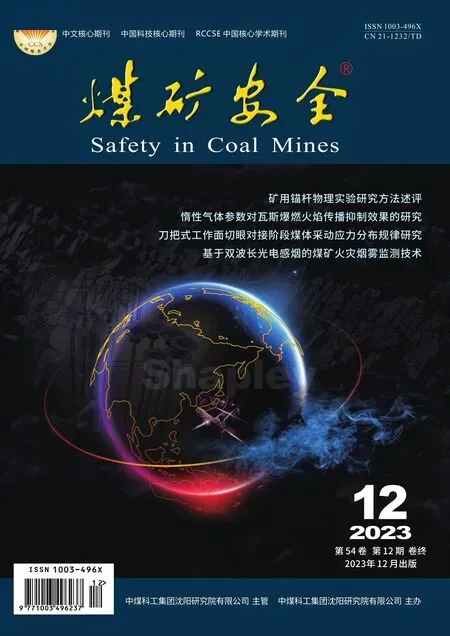

馬蘭礦位于山西省太原市正西50 km,屬于高瓦斯礦井。現主采煤層為02 號、2 號煤層,02 號煤層平均厚度2.14 m,2 號煤平均厚度2.20 m,平均埋深400 m。兩煤層相距約7 m 左右,煤層間多為泥巖、細砂巖;02 號煤直接頂為6.05 m 厚的粉砂質泥巖,2 號煤頂板為1.5 m 厚的粉砂質泥巖底板為2 m 厚的粉砂巖;屬典型近距離煤層開采。煤層與巷道所處地質概況如圖1。

圖1 馬蘭礦煤巖柱狀圖Fig.1 Coal rock column diagram of Malan Mine

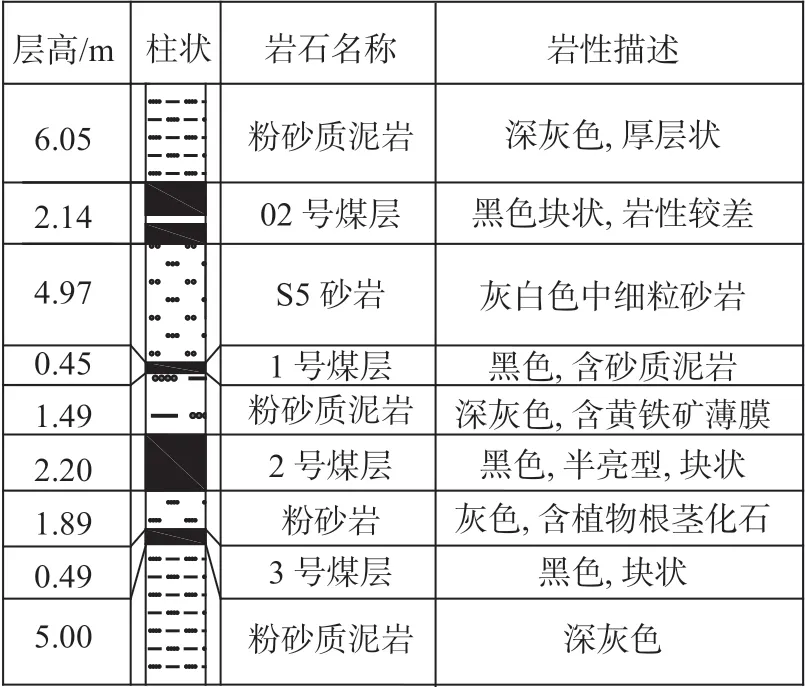

由于馬蘭礦屬于高瓦斯礦,因此計劃在上組煤(02 號煤層)開采前,在下組煤(2 號煤層)布置10607 瓦斯底抽巷,該底抽巷既要為上組煤提供瓦斯抽采服務,同時要在下組煤開采時作為回采巷道使用。因此巷道具有功能多、任務重、服務周期長的特點,巷道安全穩定的重要性不言而喻。工作面布置如圖2。

圖2 工作面布置圖Fig.2 Working face layout diagram

10607 底抽巷布置在2 號煤層,服務2 個02號煤工作面,底抽巷與10607工作面外錯布置、水平間距40 m,距上層煤柱水平間距20 m,位于10605 工作面下部,相比于一般的回采巷道,該巷道在服務期限內要經歷上方7 m 處的煤層回采環節,依據馬蘭礦過往經驗,在此階段中,上組煤回采引起的超前支承壓力將嚴重影響下組煤既有巷道的圍巖穩定性。10607 底抽巷目前已采掘完成,考慮減少其受動壓影響,現對其進行補強支護。

1.2 原支護方案

10607 底抽巷設計掘進斷面為矩形,斷面寬×高=4.2 m×2.6 m,掘進斷面為10.92 m2。掘進期間巷道支護方案如圖3。

圖3 10607 底抽巷原支護方案Fig.3 Original support plan of 10607 gas extraction roadway

原支護方案采用錨網索聯合支護形式。

頂板采用“錨桿+金屬菱形網+鋼筋梯子梁+錨索+蝶形壓制托盤”聯合支護。頂錨桿為φ20 mm×2 000 mm 螺紋鋼,間排距950 mm×1 000 mm,每排5 根;錨索采用φ21.6 mm×5 200 mm 的鋼絞線,間排距1 500 mm×2 000 mm,錨索布置在2 排鋼筋梯子梁中間,每排2 根。

兩幫采用“錨桿+W 托盤+金屬菱形網”聯合支護,幫錨桿為φ20 mm×2 000 mm 螺紋鋼,間排距1 000 mm×1 000 mm,每排2 根,“矩型”布置,上側幫錨桿距頂板400 mm。

錨桿使用1 個MSCKb2360 和1 個MSK2380型樹脂錨固劑錨固,緊固力矩不小于200 N·m。錨索用2 個MSK2380 型樹脂錨固劑和1 個MSCKb-2360 型樹脂錨固劑加長錨固,張拉預緊力不少于200 kN。

該支護方案下錨桿錨索布置方式并未對巷道幫角部位形成良好的控制,在巷道開挖后,未能及時控制幫角部位離層、圍巖裂隙張開等擴容變形,導致巷道局部圍巖裂隙由表及里,由局部向整體迅速擴散,巷道逐漸變形破壞。

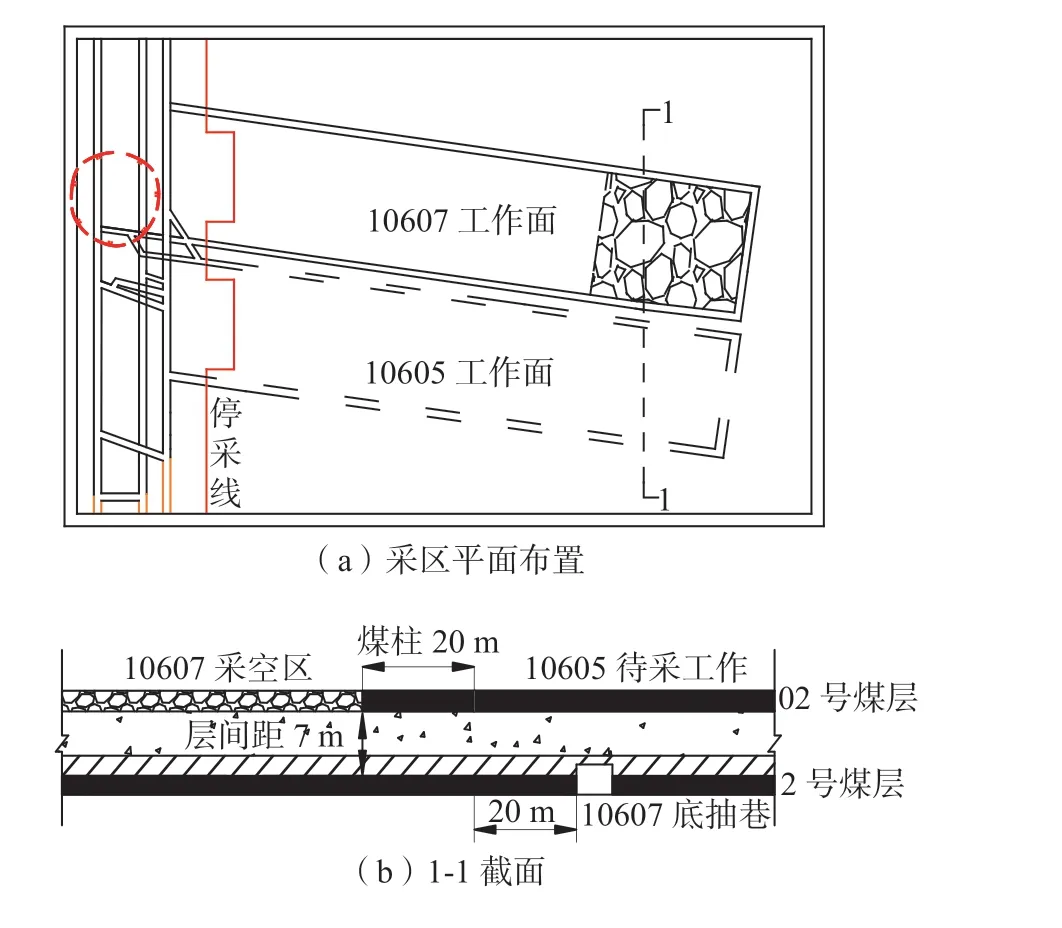

1.3 巷道變形破壞特征

通過對10607 底抽巷進行現場調研發現:受巷道掘進影響,部分圍巖隨開挖掉落,圍巖完整性較差,多處出“網圍碎石”現象,巷道兩幫移進量比頂板嚴重,兩幫整體內擠且表面破碎嚴重;巷道頂板變形相對幫部較小,但表面較為破碎,局部存在裂隙,尤其頂角位置破壞嚴重;巷道底板變形較小,狀態相對穩定。10607 底抽巷現場變形特征圖如圖4。

圖4 10607 底抽巷現場變形特征圖Fig.4 Site deformation characteristics of 10607 gas extraction roadway

變形破壞原因如下:

1)圍巖巖性。底抽巷沿煤層掘進,圍巖主要由煤和粉砂質泥巖構成,較為軟弱,圍巖巖性較差,難以抵抗巷道掘進造成的二次應力分布,產生了較大的位移和彈塑性變形以及裂隙發育。

2)煤巖分界面。在巷道幫部距頂板約0.4 m 處存在煤巖分界面,與全煤(巖)巷道相比,由于圍巖結構的非均質性,受力變形呈現出更為復雜的特點,且在分界面處,由于弱結構面的存在,巷道更易受剪切滑移錯動的影響。

3)支護形式。巷道在這種復雜的應力環境中,依然采用了常規巷道的支護形式,并未在幫、角部位采取針對性的支護措施,導致巷道抵抗應力擾動的能力較低,易破壞變形。

綜合考慮以上因素,結合ACC 支護構件,依靠ACC 能提供抵抗橫向剪切力的作用對原支護進行補強,對受動壓影響下的巷道支護將起到重要作用。

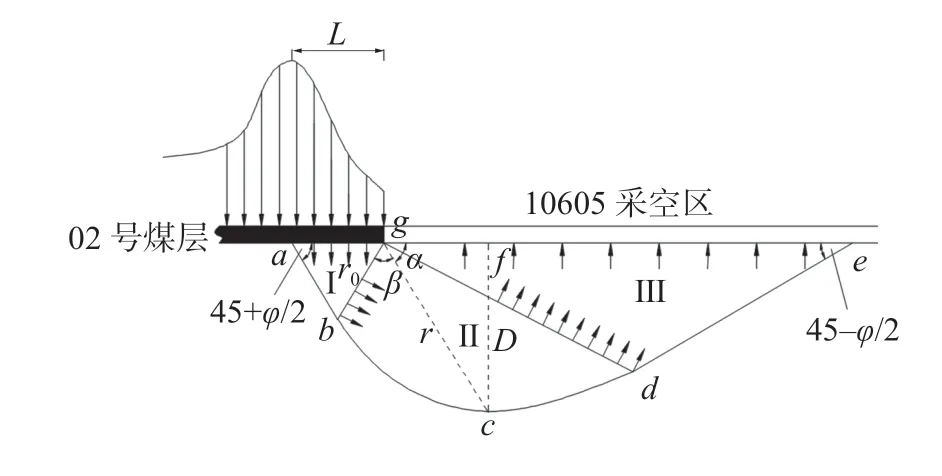

2 煤層采空區底板破壞范圍理論

煤層的開采不僅會對采空區頂板巖層造成破壞,還將會導致底板巖層一定范圍內的移動和破壞,當作用在底板巖體的支承壓力達到或超過底板巖石的極限抗壓強度時,巖體中將產生塑性變形,形成塑性區。當支承壓力達到部分巖體完全破壞的極限時,在其作用范圍內的巖體塑性區將連成一片,已經發生塑性變形的巖體將向采空區范圍內移動,且形成1 個連續的滑移面。底板巖體下方的塑性區邊界,即所產生的滑移線場,類似于土力學中地基的極限平衡區。底板巖體塑性破壞如圖5,塑性破壞變形范圍可以劃分為3 個區域[26]:Ⅰ區為主動應力區,Ⅱ區為應力過渡區,Ⅲ區為被動應力區。

圖5 底板巖體塑性破壞圖Fig.5 Plastic damage diagram of floor rock mass

在所劃分的3 個變形區中,Ⅰ、Ⅲ區滑移線近似為直線,而Ⅱ區的底板變形滑移線為對數螺線[26]。

根據圖中的幾何尺寸可知底板破壞區最大深度D為:

式中:φ為底板巖體的內摩擦角;L為煤層塑性區寬度,m。

通過分析得到煤層塑性區寬度L[27]及單元體平衡時的微分方程,結合Mohr-Coulomb 準則,可得出L的表達式:

代入馬蘭礦02 號煤層所處地質力學參數,其中:采高為2.14 m,底板巖體的內摩擦角為32°,應力系數為2.8,上覆巖層密度為2.5 t/m3,煤層埋深為400 m,煤層黏聚力為1.1 MPa,煤層內摩擦角為26°。

由此計算可得02 號煤層開采后底板理論最大破壞范圍為12.37 m。

綜上所述,02 號煤層開采后,其破壞范圍遠超過與2 號煤層的層間距,而10607 底抽巷也將受其采動的影響。

3 數值模型的建立與補強支護設計

3.1 模型的建立

為研究影響巷道穩定性的主要因素,確定巷道支護方案的合理性,通過FLAC3D數值模擬軟件對原支護和補強支護方案下的巷道應力、應變及塑性區進行了對比分析,為支護方案的可行性提供了充分的指導依據。

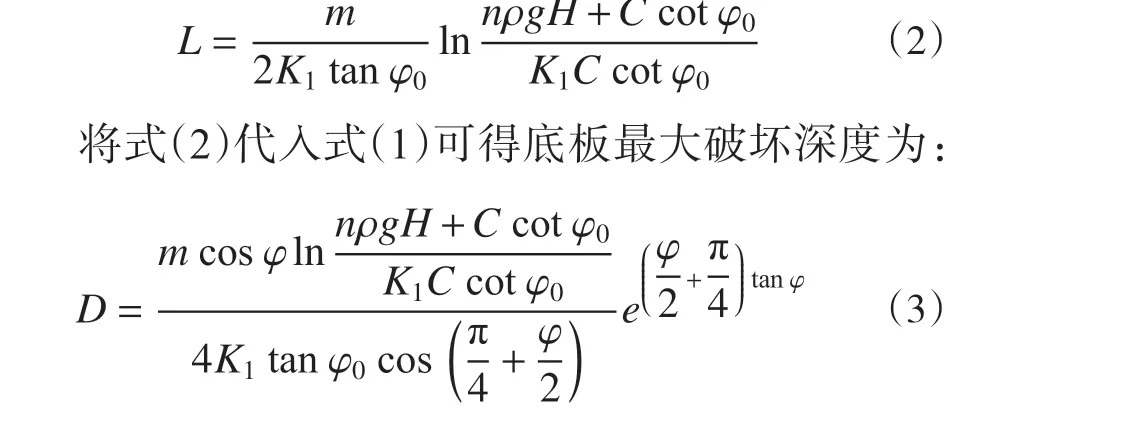

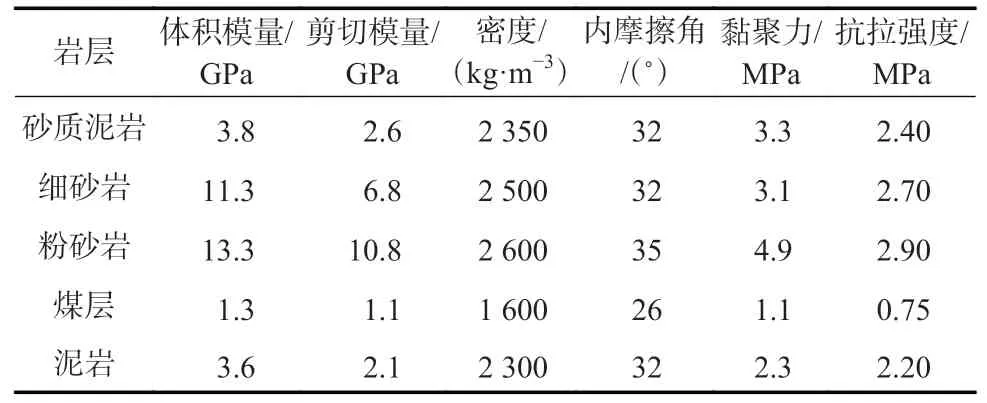

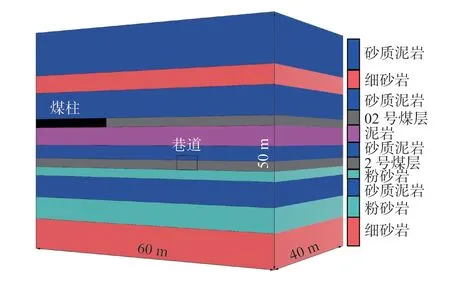

經現場實際調研,認為10607 工作面相比于10605 工作面,其回采對巷道的影響不大,且為了便于計算,因此決定從02 號煤層的煤柱開始建立模型。數值模型尺寸為x×y×z=60 m×40 m×50 m,模型各巖層按照實際現場情況進行布置,根據馬蘭礦地應力測試數據,模型頂板施加10 MPa 的豎向均布荷載,模型各側面施加8 MPa 的水平均布荷載。模型底板固定,側向限制水平位移但不限制豎直位移。圍巖各巖層力學參數見表1,數值模型如圖6。

表1 巖層力學參數Table 1 Mechanical parameters of rock strata

圖6 數值模擬模型Fig.6 Numerical simulation model

馬蘭礦近距離煤層下組煤瓦斯底抽巷道穩定性研究的相關數值模擬模型共計59 040 個單元,62 966 個節點。施加初始應力后,圍巖整體的應力分布較為均勻,2 號煤層處垂直應力約為10 MPa,與現場實際情況較為吻合,為后續的數值模擬研究提供了保障。

3.2 巷道圍巖應力環境

巷道支護方案的設計一般以巷道圍巖受力環境為依據[28],不同的應力環境采用不同的支護方案,在巷道圍巖應力集中區加強支護強度,在低應力區合理布置支護,盡量避免支護材料過度使用造成的浪費。因此,在對支護方案進行補強前,針對巷道掘進期間、回采期間的應力環境進行了分析,并通過對圍巖應力環境的研究,尤其上組煤采動對巷道圍巖應力環境的影響,提出了針對性的補強支護方案,保證巷道的安全穩定性。

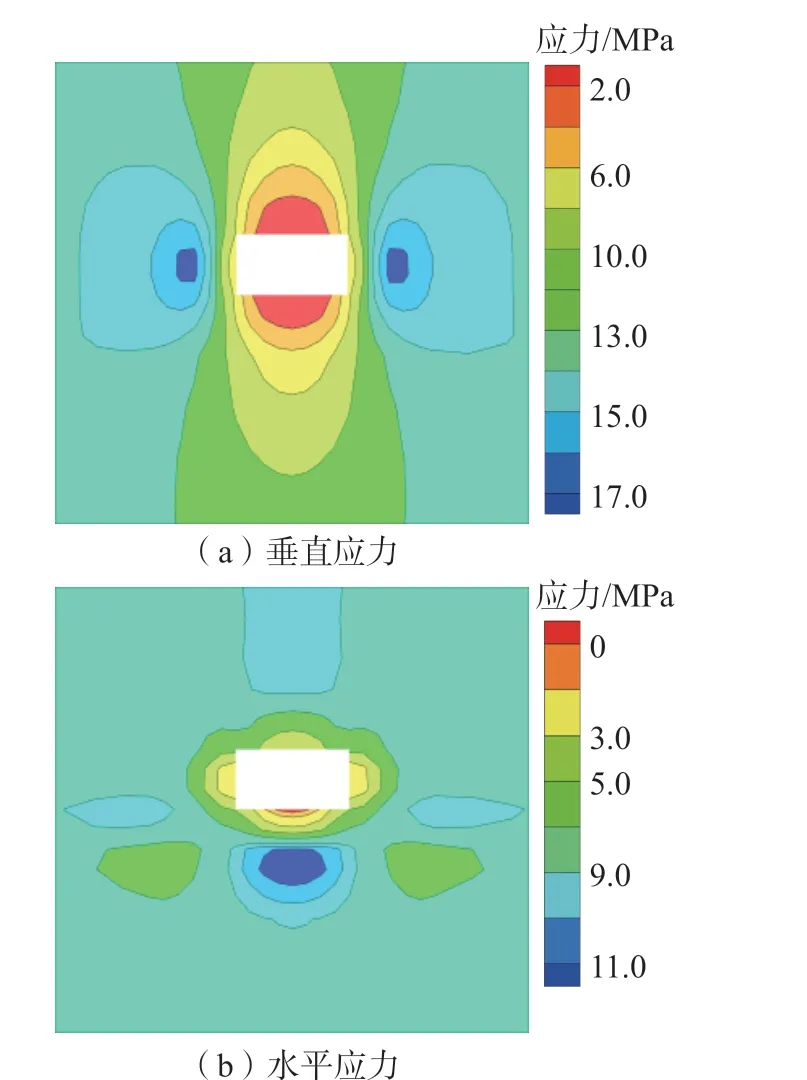

對10607 瓦斯底抽巷進行開挖模擬,巷道掘進期間的圍巖應力場如圖7。

圖7 巷道掘進期間圍巖應力Fig.7 Surrounding rock stress during roadway excavation

在無支護的條件下,巷道掘進后,巷道頂底板出現了垂直應力卸壓區,垂直應力主要集中區為巷道左右兩幫部1~3 m 范圍內,最大垂直應力達到16.55 MPa,垂直應力集中系數達到約1.65;同樣,由于巷道的掘進,巷道頂底板處有較為明顯的水平應力集中區,集中區范圍位于頂底板1~4 m 范圍內,最大水平應力達到11.12 MPa,水平應力集中系數達1.4 左右。

由此可以看出,巷道的支護重點應圍繞巷道圍巖的應力集中區,即巷道的幫部及頂板進行,尤其是幫部變形應著重關注。但此次研究的近距離煤層底抽巷道區別于一般的回采巷道的是巷道受到了上組煤的采動影響,因此研究采動對巷道圍巖應力環境的影響對巷道支護設計十分重要。

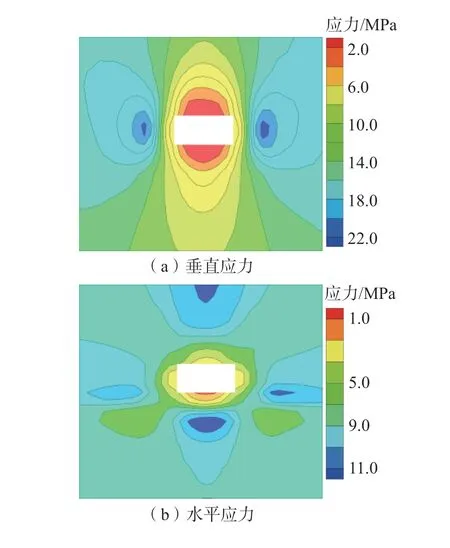

上組煤開采過程中,由于應力卸載的原因,工作面后方的下組煤巷道多處于垂直應力卸載區,圍巖應力集中情況較小。而工作面前方的下組煤巷道受到超前支承壓力的影響卻時常出現破壞失穩的情況,經現場調研發現工作面前方8 m 處圍巖變形較大,因此研究中截取了上組煤采動影響下,工作面前方8 m 處的下組煤巷道應力分布情況,上組煤回采期間巷道圍巖應力如圖8。

圖8 上組煤回采期間巷道圍巖應力Fig.8 Surrounding rock stress during upper group coal mining

可以看出采動影響下工作面受超前支承壓力影響明顯,巷道圍巖各處應力均有所提升,巷道穩定性會受到一定的影響。在采動影響下,巷道幫部圍巖的最大垂直應力提升至22.46 MPa,應力集中系數達到了2.25;水平應力方面,巷道圍巖的水平最大應力達到11.42 MPa,應力集中系數達到了1.43 左右。

這表明在回采影響下,工作面前方的下組煤巷道圍巖水平應力變化并不大,但垂直應力會有明顯提升,且該巷道既要作為上組煤的瓦斯底抽巷,同時也要在下組煤開采時作為回采巷道使用,周期長,任務多,因此保證采動過程中高應力環境下的巷道穩定性至關重要,而回采前后巷道圍巖的主要應力集中區為巷道頂板和兩幫。

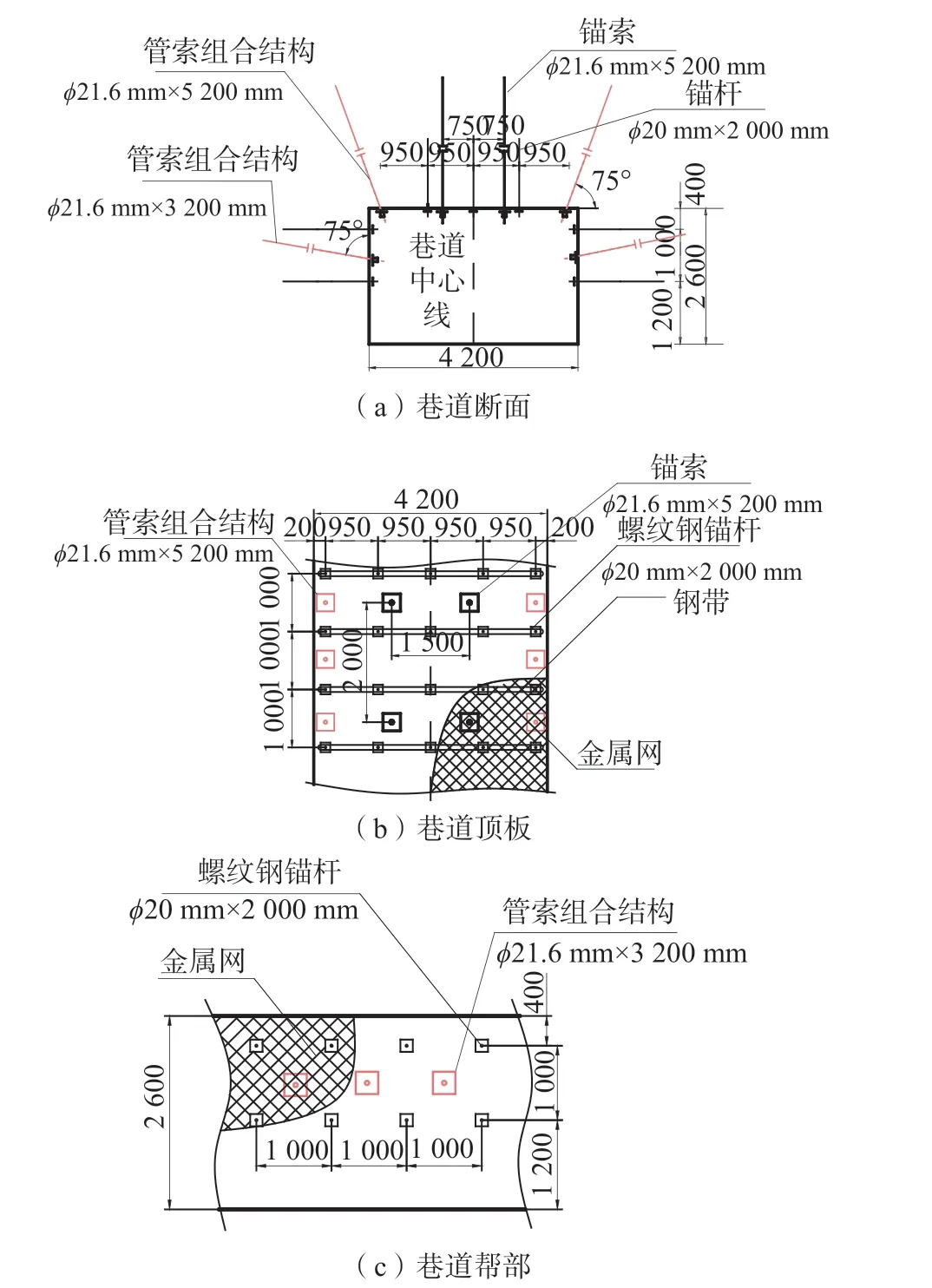

3.3 補強支護方案

由上文馬蘭礦。10607 底抽巷變形破壞特征及其原因分析可知,巷道破壞情況較為嚴重,普通錨桿、錨索在圍巖淺部自由段處易發生拉剪破壞,尤其當上組煤回采時,難以保證其穩定性。ACC是1 種新型的支護結構,其由2 部分組成:內部為巷道支護常用錨索,外部為一開縫鋼管;安裝于錨索自由端,它以錨索的高預緊力特點提供巷道徑向錨固荷載,以開縫鋼管提供抗剪阻力與錨索正應力所產生的巖層層面摩擦阻力共同抑制圍巖發生剪切滑移,該支護系統能夠有效防止巷道圍巖的切向剪切破壞與徑向拉伸破壞。并通過在巷道幫部及頂板肩角部位補打ACC 將“強幫強角”支護理論成功應用于巷道,最終形成穩定的圍巖控制結構體系。因此,在原方案的基礎上,提出了原方案+ACC 支護設計的補強方案,10607 底抽巷補強支護方案如圖9。

圖9 10607 底抽巷補強支護方案Fig.9 Reinforcement support plan of 10607 bottom extraction roadway

在原方案的基礎上,頂板采用φ21.6 mm×5 200 mm 鋼絞線配合φ28 mm×2 000 mm 開縫鋼管的ACC 進行支護,布置在2 排錨桿中間。頂板對稱布置2 根ACC,分別位于距兩幫部200 mm 處且錨索垂直向外傾斜15°角,排距1 000 mm。每根ACC 配1 根MSCKb2360 和2 根MSK2380 樹脂藥卷。

幫部采用φ21.6 mm×3 200 mm 鋼絞線配合φ28 mm×2 000 mm 開縫鋼管的ACC 進行支護,布置在2 排錨桿中間。左右兩幫在距離煤巖分界面200 mm 下部各布置1 根,錨索與幫部垂直向上傾斜15°角布置,排距1 000 mm。

4 支護方案對比

通過FLAC3D數值模擬軟件對ACC 補強支護方案進行模擬,并與原方案進行對比,進而驗證ACC 支護方案的合理性、安全性。此外,本次模擬中,使用CABLE 單元模擬錨桿和錨索,但是CABLE 單元只能承受拉力,對于剪切作用響應效果較差,因此,為了在模擬中體現ACC 外側C 型管的橫向剪切作用,決定使用可以承受橫向荷載的PILE 結構單元來模擬C 型管,以此來模擬ACC 支護結構。

4.1 掘進期間巷道穩定性對比

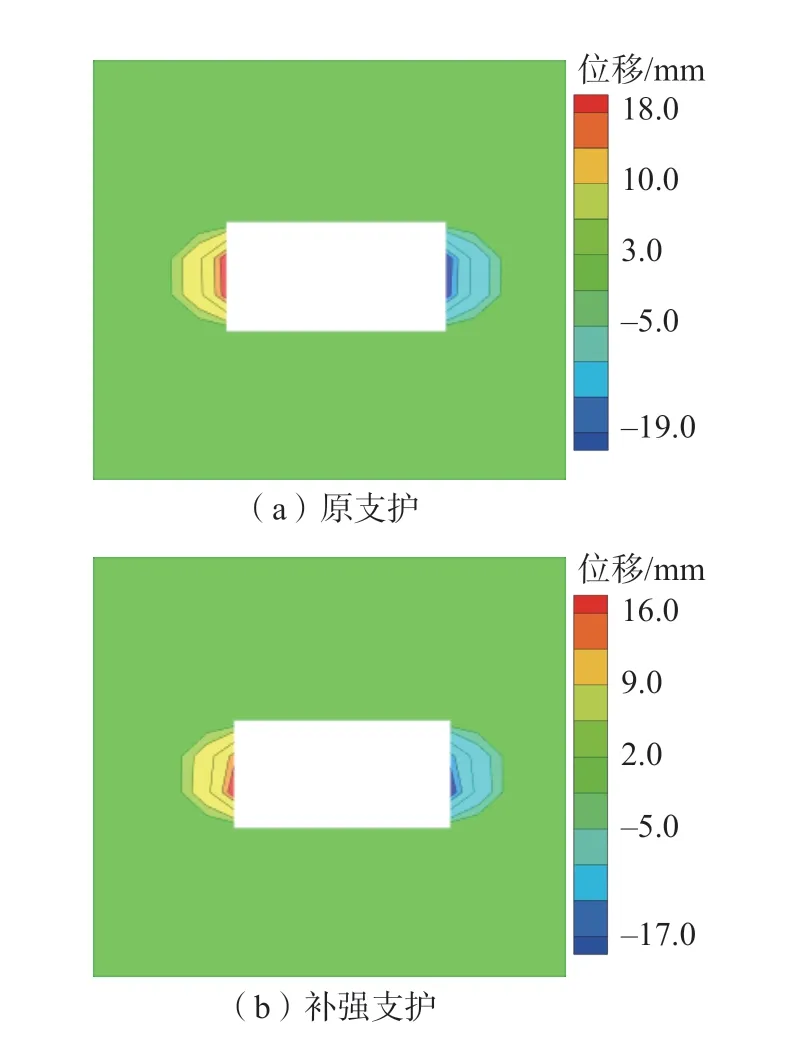

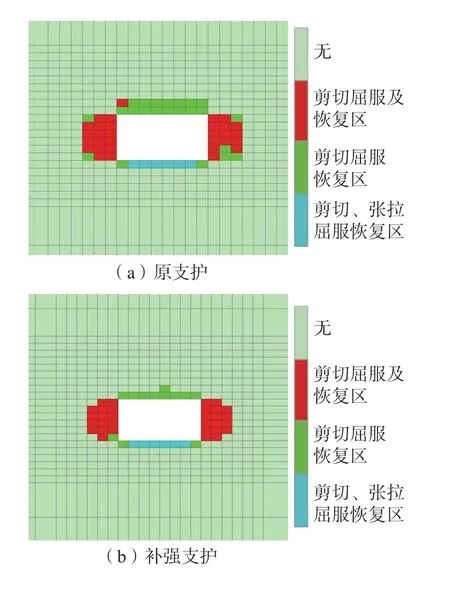

巷道圍巖的變形以及塑性破壞情況是現有支護效果最直接的表現,因此提取了在巷道掘進期間,原支護與ACC 補強支護方案條件下,以分析支護方案的效果,2 種方案的巷道變形與塑性區分布如圖10~圖12。

圖10 巷道掘進圍巖豎直位移Fig.10 Vertical displacement of surrounding rock in roadway excavation

由圖10 可以看出:巷道掘進期間原支護條件下巷道頂板變形量為18.42 mm,補強支護條件下巷道頂板變形為16.07 mm,比原支護方案減少了12.76%,而且巷道頂板整體變形量較小。

從圖11 中可以看出:巷道掘進期間原支護情況下巷道兩幫收斂量為37.43 mm,補強支護條件下巷道兩幫收斂量為33.28 mm,幫部變形控制效果的優化量達11.09%,圍巖變形明顯減小。

圖11 巷道掘進圍巖水平位移Fig.11 Horizontal displacement of surrounding rock in roadway excavation

由圖12 可以看出:在補強支護條件下的巷道頂板塑性區較原支護時得到了明顯改善,塑性區范圍也明顯縮小,兩幫的塑性區也得到了一定的改善,這表明該支護方案在巷道掘進時期對頂板及兩幫的塑性破壞起到了很好的控制作用。

圖12 巷道掘進圍巖塑性區Fig.12 Plastic zone of surrounding rock in roadway excavation

綜上,可以看出基于ACC 的補強設計方案對掘進期間巷道的變形和塑性區控制具有一定的作用,可以有效控制巷道頂板和兩幫的變形收斂。

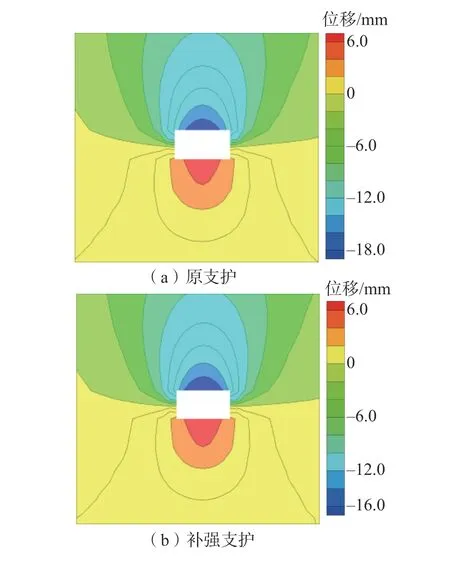

4.2 回采期間巷道穩定性對比

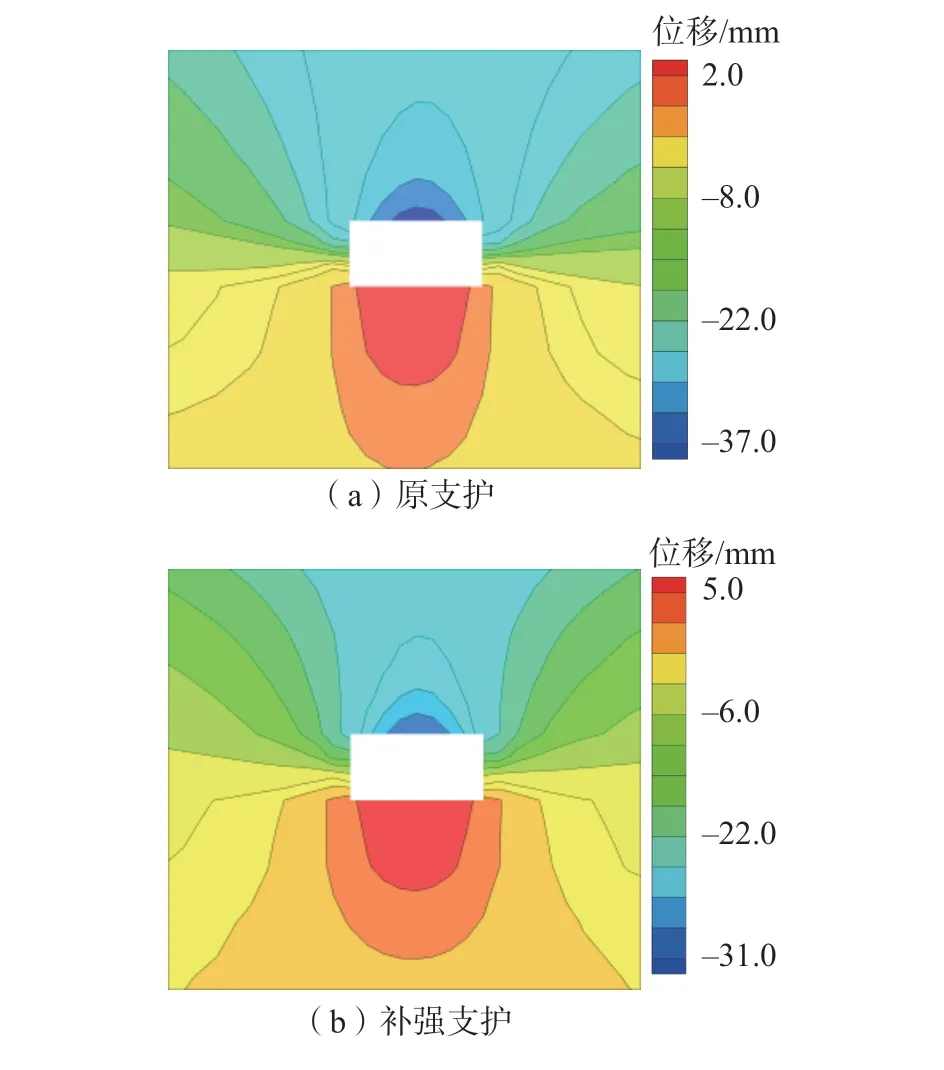

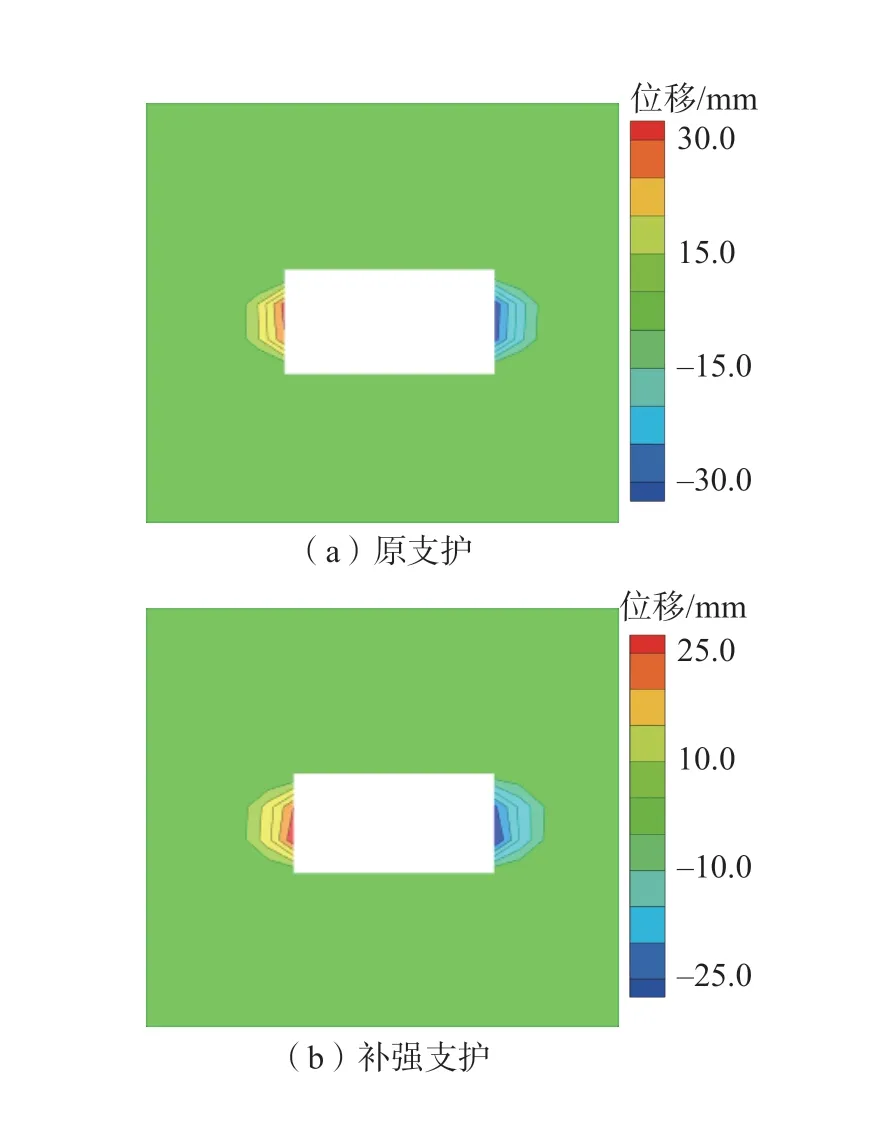

ACC 支護方案的設計可以為巷道掘進期間的安全穩定性提供了保障,但由于該巷道受到上組煤采動影響,巷道變形破壞最嚴重的時期并非掘進期間,能否控制巷道在采動影響下的變形破壞才是支護的關鍵所在。因此,根據現場調研情況,提取了當上組煤回采期間,回采工作面前方8 m處的原支護與補強支護條件下的巷道變形與塑性區分布情況,上組煤回采后如圖13~圖15。

圖13 上組煤回采后巷道圍巖豎直位移Fig.13 Vertical displacement of surrounding rock after upper group coal mining

由圖13 可以看出:原支護條件下上組煤回采期間巷道頂板變形36.82 mm,補強支護條件下巷道頂板變形為30.54 mm,比原支護方案減少了17.06%,由此可見上組煤回采對底抽巷的變形影響較大,且基于ACC 的補強支護方案在采動過程中能夠發揮更強大的作用。

從圖14 中可以看出:上組煤回采期間原支護情況下巷道兩幫收斂量為60.62 mm,補強支護條件下巷道兩幫收斂量為50.54 mm,變形優化量達到了16.63%,可見對兩幫的變形優化效果非常明顯。

圖14 上組煤回采后巷道圍巖水平位移Fig.14 Horizontal displacement of surrounding rock after upper group coal mining

從圖15 可以看出:與巷道掘進期間相比,在受上組煤采動影響時,巷道圍巖塑性區發展迅速且明顯更加廣泛,在使用補強支護方案時巷道頂板及幫部塑性區較原支護時有明顯縮小,這表明提出的ACC 補強方案有效控制了巷道在上組煤回采過程中的圍巖塑性破壞。

圖15 上組煤回采后巷道圍巖塑性區Fig.15 Plastic zone of surrounding rock after upper group coal mining

綜上,可以看出,上組煤10605 工作面的回采對10607 底抽巷道的變形破壞影響極大,圍巖位移及塑性區明顯變大,通過提出的補強方案可以有效改善巷道變形和塑性破壞情況,對回采期間的下組煤巷道變形和塑性區發育具有更好的控制作用。

4.3 現場試驗

為驗證ACC 支護方案效果,經馬蘭礦方配合,在10607 底抽巷進行了50 m 現場工業試驗。ACC支護構件的生產線已相對完善,開縫鋼管可由帶鋼滾軋而成,其參數為:外徑28 mm,內徑24 mm,壁厚2 mm,內徑閉合后約為21.5 mm,可將內部21.6 mm 錨索壓緊。現場施工順序為:打眼→塞錨固劑→安裝錨索并攪拌→套開縫鋼管→安裝托板、鎖具→施加預緊力。補強支護施工完成后現場效果圖如圖16。

5 結 語

1)以塑性滑移線場理論為基礎,對02 號煤層開采后底板破壞深度進行了計算。得出回采工作面煤層底板巖體最大破壞深度為12.37 m,破壞深度遠超過與2 號煤層的層間距。

2)通過數值模擬軟件FLAC3D研究了巷道在掘進期間、上組煤回采期間巷道圍巖的應力環境,得出巷道受動壓影響垂直、水平應力集中系數達到了2.25、1.43,并以此為依據設計了原方案+ACC的巷道補強支護方案。

3)通過數值模擬的手段對原方案與補強方案進行了對比,經過補強之后的巷道在掘進期間、上組煤回采期間,巷道的垂直、水平位移分別減少了12.76%、11.09%,17.06%、16.63%。此外,巷道淺部圍巖的塑性區發育情況也得到了明顯改善。