純電動客車能耗優化控制架構綜述

【摘" 要】文章主要分析純電動整車能耗研究現狀,從整車動力性、安全性、舒適性能量需求角度分析各子系統能耗控制原理和發展趨勢,在此基礎上搭建整車能耗優化控制架構,為電動車節能設計提供依據。

【關鍵詞】電動客車;動力匹配;能耗;Cop;扭矩斜率;熱管理

中圖分類號:U469.72" " 文獻標識碼:A" " 文章編號:1003-8639( 2024 )06-0001-04

A Review of the Energy Consumption Optimization Control Architecture of Pure Electric Buses

HU Haihua1,QIAN Zhenghua2,ZHOU Menglai2

(1.Shandong Heavy Industry Group Co.,Ltd.,Jinan 250013,China;

2.Automobile Research Institute,Asiastar Bus Co.,Ltd.,Yangzhou 225000,China)

【Abstract】This paper analyzes the research status of pure electric vehicle consumption,analyzes the energy consumption control principle and development trend of each subsystem from the perspective of vehicle dynamics,safety and comfort energy demand,and builds an optimized vehicle consumption control architecture on this basis,so as to provide a basis for the energy-saving design of electric vehicles.

【Key words】electric buses;power matching;energy efficiency;Cop;torque slope;thermal management

作者簡介

胡海華(1980—),男,碩士,高級工程師,主要從事新能源電池、電機、電控、熱管理等系統的開發與應用研究。

里程焦慮是目前電動車的關鍵問題,節能設計是主機廠設計重點之一。一些國家單位和機構每年都會舉辦一些節能比賽,促進整車行業能耗水平的提高[1]。本文分析整車能耗的現狀,從整車角度系統搭建純電動整車能耗控制架構,分析各零部件在整車能耗體系中的作用,梳理各系統能耗優化方向,為今后純電動的節能開發奠定基礎。

1" 純電動能耗研究現狀

一般從整車角度通過減重、降低風阻、降低行駛阻力、動力系統優化匹配、簡配等措施進行節能設計[2],但物理優化有一定的限制,也可從零部件角度對整車能耗進行優化,如電動空調系統對整車能耗影響研究[3],電動助力轉向系統動力學和控制策略研究[4],整車氣密性能對能耗的影響研究[5]。考慮電動附件的整車參數匹配,以車輛經濟性和安全性為指標對整車零部件進行匹配,使得二者均衡,但僅能體現帶附件和不帶附件的能耗差異,無法給出參數控制和優化的方向[6]。以車輛電耗最少為目標,建立整車熱管理和動力系統之間功率分配數學模型并開展優化,在車輛不同工況特征下匹配合理動力性和舒適性能量權重,有效降低整車能耗[7]。從能量流特性梳理影響能耗的主要因素,將其分為整車阻力、動力系統、電池、負載、能量回收、充電等,并分別拆解對應的關鍵參數[8],但其建立計算模型偏重驅動系統能耗分析,設計過程中實操性不強。根據車速與熱泵空調系統能耗的靈敏度關系,開創性地發展了基于模型預測控制的生態制熱策略,可有效降低空調附件的能耗。

綜上,針對純電動能耗的研究主要有兩類:一是針對零部件自身性能和控制策略的研究,二是考慮或不考慮附件的整車匹配,往往有所側重。從整車角度系統地對各子系統的能耗控制進行梳理和架構的研究較少。

2" 純電動能耗架構

動力電池充放電過程中,輸入/輸出性能一直在變,同時動力電池對溫度敏感[9],為了維持理想充放電溫度區間,需要消耗電網和自身的電能,使電動車輛的能耗更加不可控。純電動高壓能量流如圖1所示,在電網充電中,一部分電能轉化為化學熱,一部分電能供給熱管理系統,剩余的轉化為電能儲存;行駛過程中,電能在刨除熱能和熱管理消耗后,再分配給其他各個耗能系統。

從高壓能量流的角度看,子系統能耗控制和能量管理是提高整車續航里程的關鍵。同時子系統的能耗需分別滿足動力性、安全性和舒適性需求,如圖2所示。驅動系統零部件的匹配與控制決定了動力性,轉向系統、制動系統、低壓系統零部件的匹配與控制決定了安全性,空調、暖風、電池等熱管理系統零部件的匹配與控制決定了舒適性。當電量不足時,需要調整輸出功率在三者之間的分配關系來保證續航里程。因此整車能耗圍繞整車動力性、經濟性、舒適性需求,通過提升零部件自身效率和優化控制策略來局部降低能耗,通過整車綜合能量管理進行全局保障。因安全性能耗在整車能耗中占比不大,本文只針對動力性能耗、舒適性能耗和能量管理展開討論。

3" 動力性能耗

動力系統在滿足整車動力性需求過程中,電能分別經過電控損耗、電磁損耗、機械損耗后,才能轉化為機械能[10]。因此動力系統的匹配與控制是控制動力性能耗的關鍵。

3.1" 動力匹配

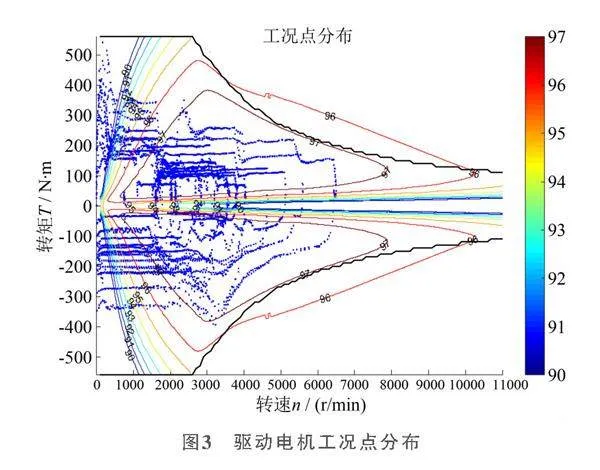

動力系統的匹配是整車能耗優化的第1步,根據工況需求,使整車的運行工況點盡可能在電機電控系統的高效區域。開發過程中可根據電機電控匹配最佳的速比和輪胎半徑,也可調整電機的電磁方案改變高效區域的位置[11]。如圖3所示,在CCBC路況下,電機工況點分布在高效區域。

基礎技術發展可促進電控損耗和傳動損耗優化。電控方面如碳化硅(SiC)等功率半導體的應用,使得電控效率的峰值能夠達到99.99%,使得工況能耗降低3%~6%。傳動方面通過驅動構型升級,如集成橋,能耗比一般的直驅降低3%~5%。

3.2" 驅動瞬時功率控制

驅動過程中瞬時功率的大小影響整車的全局能耗。一般設計合理的油門參數可以使整車經濟性能得到一定的控制。圖4a為純電動的油門參數設計,即圍繞電機外特性,讓不同的油門開度對應不同扭矩百分比,再通過改變油門百分比扭矩曲線的疏密來調整整車的動力性和經濟性,但瞬時功率大小對駕駛員風格依賴很大。瞬時功率限制最直接有效的是母線電流的限制。圖4b為驅動電機的母線電流分布情況,電流大小決定了特定轉速下電機最大扭矩,可以看出:限制電流對低速爬坡扭矩影響不大,對中高速加速性能有較大的影響,但直接降低了電機輸出功率,從而降低了整車能耗,且不受駕駛員影響。

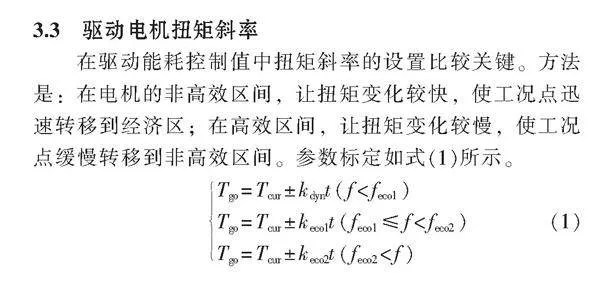

3.3" 驅動電機扭矩斜率

在驅動能耗控制值中扭矩斜率的設置比較關鍵。方法是:在電機的非高效區間,讓扭矩變化較快,使工況點迅速轉移到經濟區;在高效區間,讓扭矩變化較慢,使工況點緩慢轉移到非高效區間。參數標定如式(1)所示。

Tgo=Tcur±kdynt(flt;feco1)

Tgo=Tcur±keco1t(feco1≤flt;feco2)

Tgo=Tcur±keco2t(feco2lt;f)(1)

式中:Tcur——驅動電機當前扭矩;Tgo——驅動電機目標扭矩;kdyn——低效區的扭矩上升/下降率;keco1——第1經濟區扭矩上升/下降率;keco2——第2經濟區扭矩上升/下降率;feco1、feco2——邊界效率;f——驅動電機效率;t——時間;±——扭矩上升/下降狀態。

當驅動電機能量回收時視同,當ABS介入時,Tgo=Tabs,此時盡量保持小的恒扭矩回收,以保證回收效率和安全性。

3.4" 能量回收

能量回收是在滿足整車安全性的基礎上,盡可能回收較多的電能。目前能量回收策略總體上分為4種:①基于車速的能量回收策略,制動力大小與踏板開度之間沒有關系;②基于踏板開度的能量回收策略,當制動力需求大于某個值時,能量回收關閉;③基于理想制動力分配,安全性較好;④最優回饋能量制動力分配,充分考慮電機回收能力、效率和制動安全性能,但控制模型復雜。

制動系統構型對回收策略影響較大,對于客車目前只有兩種:一種為并聯方案(ABS構型),電機回收扭矩和機械扭矩之間沒有耦合,回收扭矩最大化利用與制動安全之間為一對矛盾關系,采用第1種和第2種策略時,在低附著系數路面上容易導致ABS異常觸發,采用第3種策略時,能量回收不能達到最大化;另一種為串聯方案(EBS構型),電機扭矩和機械扭矩存在耦合關系,采用第3種回收策略可以實現在制動力合理分配的基礎上讓驅動電機的回收力矩最大化利用,采用第4種策略可以通過回收效率控制進一步提升整車經濟性。從整車節能角度推薦采用EBS方案配套第3種回收策略。

3.5" 驅動能效優化架構

綜上所述,驅動能效優化,就是在整車合理匹配的基礎上,結合油門參數、電機限流、扭矩梯度制定油門參數,配合優越的能量回收策略全方位提升驅動系統的能效水平。

4" 舒適性能耗

整車舒適性分別針對人和零部件,針對人的主要包括空調、暖風、除霜,而針對零部件的主要包括電池、電機,耦合起來即為整車熱管理。本節重點討論空調和電池熱管理系統能耗控制。

4.1" 整車空調

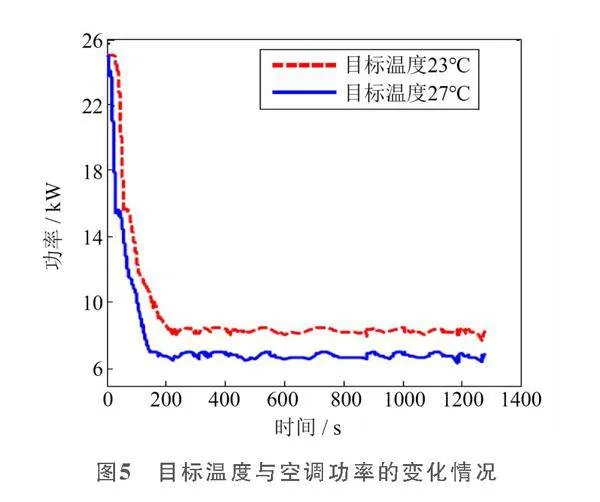

制冷劑物理特性決定空調系統的Cop值[12],Cop值高說明空調系統節能,但受成本影響,整車廠不好控制。系統控制水平的好壞能影響空調的能耗,目前空調是基于目標溫度的差值來調整壓縮機、冷凝風機、蒸發風機的運轉頻率來控制出風溫度。但對于乘客數量、環境溫度、空氣濕度變化引起的熱負荷變化缺乏識別,考慮不到整車內外溫差對乘客的影響,架構體系不夠完善。圖5為目標溫度與空調功率的變化情況,說明目標溫度的設置決定了系統能耗。不同駕駛員可調整目標溫度,但難以設置理想目標溫度。

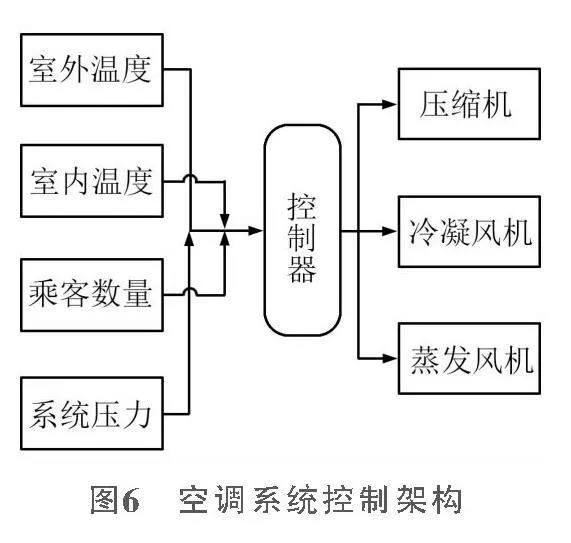

可設定車內外溫差、乘客數量、系統壓力引起熱負荷變化,同時基于人體的舒適性需求,構建氣候適應性模型,使車內目標溫度與車外溫度呈線性關系,如式(2)所示。

Ts(t)=as(n(t))+bs·T0(t)(2)

式中:n(t)——成員數量;as——成員數量的函數;T0——室外溫度;Ts——目標溫度。空調系統控制架構如圖6所示,系統根據溫度傳感器、軸荷傳感器、壓力傳感器采集的參數計算目標溫度,實時調整壓縮機、冷凝風機、蒸發風機的工作頻率,達到節能的目的。

4.2" 電池熱管理

動力電池有其理想的溫度放電區間,化學反應溫度決定了其瞬時放電功率,同時動力電池的工作溫度對電池壽命有決定性的影響[13]。因此需配置電池熱管理系統來保障動力電池輸出能力和壽命,運行過程中消耗自身電能,從而影響整車續航里程。

動力電池匹配是保障整車電耗最重要的一環。首先電池與電機電壓平臺的匹配,因低電壓時電機高效區域往效率MAP的低轉速轉移,高電壓時電機高效區域往效率MAP的高轉速偏移。在客車領域中,公交電壓平臺一般在540V左右,公路或者旅團電壓平臺一般在600V左右。其次是動力電池的內阻選擇,較低的內阻可以減少熱管理系統的負荷。在整車開發過程中,注意選擇內阻較低的電池方案;同時因并聯電池組比串聯組的內阻低,同等電壓條件下,選擇并聯方案的動力電池,電池熱負荷可以降低15%~30%。

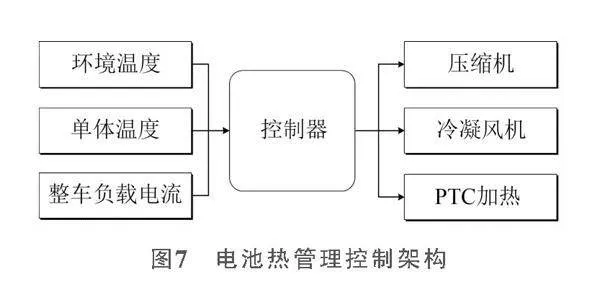

電熱管理系統的控制也是節約能耗的關鍵。主流控制方法為:動力電池根據電池單體的最大溫度和平均溫度,發送加熱和制冷需求,讓電池溫度維持在良好的溫度區間。該模式簡單有效,但僅考慮電池溫度,未考慮整車負荷,不利于整車能耗控制。因此需對熱管理系統進行重構,根據整車工況估算熱管理系統負荷,精準控制電池溫度進行區間,更要杜絕加熱制冷來回切換導致電能浪費。電池熱管理控制架構如圖7所示,采集環境溫度、電池溫度、整車負載電流參數,實時估計動力電池的熱負荷,再對壓縮機、PTC等零部件進行控制,達到節能的目的。

4.3" 熱管理系統發展趨勢

動力電池的工作溫度和人體舒適溫度較接近,因此集成式整車熱管理系統是發展的必然趨勢。不僅提升整車布置效率,而且建立了不同系統熱耦合關系,有效降低了整車能耗。同時驅動系統損失功率轉化成的熱量可通過交換器交換出來給熱泵系統提供能量[14],進一步提升系統效率。如特斯拉熱管理系統,通過八通閥調整整車處于不同的熱管理工作模式,有效提升整車續航里程。

5" 能量管理

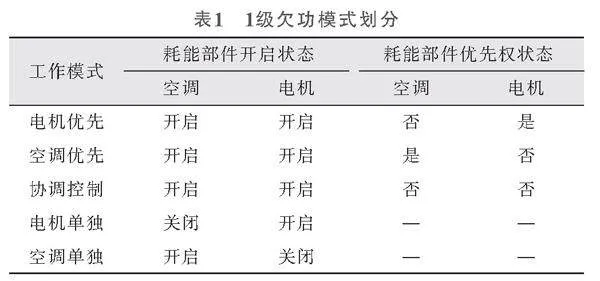

當動力電池SOC或SOH較低時,動力電池的輸出功率不能滿足整車各附件的功率總需求,此時能量管理是延長整車續航里程的一個關鍵。可將電池供能狀態區分為正常狀態、1級欠功狀態、2級欠功狀態,1級欠功狀態較復雜,正常狀態和2級欠功狀態較簡單。本文重點討論1級欠功狀態的能量管理策略,因必須開啟轉向、制動、低壓負載,故1級欠工狀態只需討論驅動系統、空調或暖風的取舍關系,詳見表1。

5.1" 電機優先模式

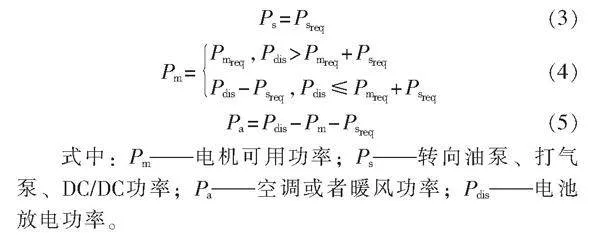

動力電池的輸出優先滿足電機和安全性附件的需求功率,驅動電機與空調的功率分配策略如下。

Ps=Psreq(3)

Pm=Pmreq,Pdisgt;Pmreq+Psreq

Pdis-Psreq,Pdis≤Pmreq+Psreq(4)

Pa=Pdis-Pm-Psreq(5)

式中:Pm——電機可用功率;Ps——轉向油泵、打氣泵、DC/DC功率;Pa——空調或者暖風功率;Pdis——電池放電功率。

5.2" 協調控制

優先滿足空調和附件的功率需求,安全性附件按式(3)計算,電機與空調的功率分配需滿足車輛因不能協調控制而減速。

1)當Pdis-KaPareq-Psreq≥Pmreq,Ka為空調需求功率滿足比,則可對電機與空調做如下分配。

Pm=Pmreq(6)

Pa=Pdis-Pm-Psreq(7)

2)當Pv≤Pdis-KaPareq-Psreqlt;Pmreq,Pv為平均車速需求功率,則電機與空調功率分配如下。

Pa=KaPareq(8)

Pm=Pdis-Pa-Psreq(9)

3)當KaPareq+Pvgt;Pdis-Psreqgt;Pv,則可對電機與空調功率分配如下。

Pm=min(Pv,Pmreq)(10)

Pa=Pdis-Pm-Psreq(11)

4)當Pv gt;Pdis-Psreqgt;0,則可對電機與空調做如下功率分配。

Pm=min(Pmreq(Pdis-Psreq))(12)

Pa=Pdis-Pm-Psreq(13)

6" 整車能耗優化控制架構

整車能耗優化控制架構見圖8。頂層能耗控制是在充電或行車過程中,通過動力性、舒適性和安全性的優先級,實時調整各子系統的能耗,保障整車續航里程。底層能耗控制通過動力系統、空調、電池熱管理等子系統的精準化匹配、控制與架構優化來保障。如動力性能耗,在驅動系統合理匹配的基礎上,將油門參數適配合適扭矩梯度、電流限制和能量回收策略使得驅動能耗降低。舒適性能耗中,整車空調通過估算人體適宜溫度,動態調整目標溫度,增加傳感器分析乘客數量來識別熱負荷,從而達到精準控制;電池熱管理增加動力電池輸出負荷的動態過程來預測熱管理負荷。發展趨勢是系統集成化,如動力系統集成和整車熱管理系統集成,可以使得整車能耗進一步降低。

7" 結論

本文旨在系統降低純電動客車的運營能耗,按照整車性能需求,劃分為動力性子系統、安全性子系統、舒適性子系統,重點分析了滿足動力性、舒適性系統零部件的特點和優化方法,在此基礎上搭建整車能耗優化控制架構。

結論如下:①整車能耗由各子系統的能耗組成,合理優化各子系統的能耗是降低整車能耗的前提條件;②完善動力系統、空調、電池熱管理等系統零部件的電氣控制架構,才能在現有的能耗水平下進一步提升;③根據動力電池的輸出特性,權衡各子系統的工作優先級,合理制定整車的功率分配策略,是延長整車續航里程的重要保證。

參考文獻:

[1] 趙永剛,尚志城,張超,等. 基于2023EB-PAC的新能源公交車性能評價與結果解析[J]. 客車技術與研究,2023,45(5):34-38.

[2] 余才光,高上覽,湯偉誠,等. 純電動汽車電耗分析及未來電耗分析[J]. 制造業自動化,2024,46(1):191-198.

[3] 任亞超,耿杰,孫珍維. 基于一維仿真技術的純電動汽車熱管理能耗影響的研究[J]. 制冷技術,2023,43(6):46-52.

[4] 袁曉偉,賀亞鵬. 純電動客車電動轉向泵控制策略的研究[J]. 客車技術與研究,2021,43(3):15-17,38.

[5] 李鵬,趙世宜. 客車氣密性提升及其對車內噪聲和能耗影響的研究[J]. 汽車適用技術,2020(10):150-153.

[6] 費為偉,唐金龍,王峰. 純電動客車高壓附件匹配設計及仿真[J]. 汽車實用技術,2020,45(22):1-2,6.

[7] 杜光乾. 考慮空調功率分配的純電動城市客車能量管理策略研究[D]. 北京:清華大學,2019.

[8] 季孟淵,左印波,焦治國. 基于汽車能量流理論的純電動汽車行駛工況能耗極值分析[J]. 汽車使用技術,2023,48(23):19-25.

[9] 張光磊,鐘穎強. 電動汽車鋰離子動力電池熱特性與散熱優化研究[J]. 汽車測試報告,2023(13):143-145.

[10] 張雷. 純電動客車驅動電機冷卻系統匹配及控制策略研究[D]. 長春:吉林大學,2018.

[11] 侯繼寧.電動汽車用高轉矩密度軸向磁場永磁電機關鍵技術研究[D]. 南京:南京理工大學,2021.

[12] 楊麗娟. 轉速開環恒壓頻比的交流調速系統的分析與仿真研究[J]. 電子測試,2018(1):40-41.

[13] 許強強. 寬溫區電動汽車熱泵循環基礎理論及運行策略研究[D]. 廣州:華南理工大學,2022.

[14] 朱波,趙媛媛,姚明堯,等. 基于電機余熱回收的電動汽車熱管理性能分析[J]. 陜西科技大學學報,2021,39(6):129-133,140.

(編輯" 凌" 波)

收稿日期:2024-04-29