變壓器油色譜在線監測裝置運行故障分析

張瑞強,亓秋波,齊國棟,胥 婷,李貴海

(國網山東省電力公司電力科學研究院,山東 濟南 250003)

0 引言

變壓器絕緣油是由許多不同分子量的碳氫化合物分子組成的混合物。正常情況下,變壓器油不會產生氣體。但長時間運行后,變壓器油會在熱、電作用下分解產生氣體,其種類、含量與故障類型有關。產生的氣體溶解于變壓器油,因此通過檢測變壓器油中的氣體組分、含量能夠診斷變壓器或電抗器的健康狀況,可以起到早期預警作用[1-4]。目前,國內絕大多數變電站都安裝變壓器油色譜在線監測裝置,以實現對變壓器油色譜的實時監測。但是由于變壓器油色譜在線監測裝置自身內置傳感檢測器易受污染,需要定期更換或維護;而且在使用環境無法保證恒溫的情況下,易造成數據缺失或出現漂移偏差[5-6]。因此,隨著變壓器油色譜在線監測裝置長時間的運行,變壓器油色譜在線監測裝置會損壞或檢測結果不準確,影響變壓器油色譜在線監測裝置的監測作用,從而影響變壓器安全穩定運行。

通過某特高壓變電站發生變壓器故障時,變壓器油乙炔超標而變壓器油色譜在線監測裝置未檢出的情況,分析變壓器油色譜在線監測裝置出現故障的原因及自身存在的問題,并提出優化建議。

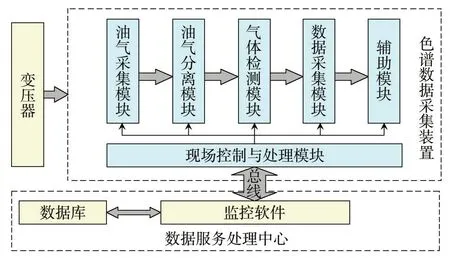

1 變壓器油色譜在線監測系統組成

變壓器油色譜在線監測系統由變壓器、色譜數據采集裝置以及數據服務處理中心等部分組成,如圖1 所示。其中色譜數據采集裝置主要包含油氣分離模塊、氣體檢測模塊、通信模塊等部分,油氣分離模塊將變壓器油中溶解的氣體使用一定的方法脫離出來;氣體檢測模塊利用流動性氣體將從變壓器油中脫離出來的氣體帶入氣體檢測器,氣體檢測器對特征氣體氫氣、一氧化碳、甲烷、乙烷、乙烯、乙炔、二氧化碳等組分分別進行檢測;通信模塊完成相關控制指令,將檢測出來的數據進行處理并傳輸到后臺數據庫,后臺故障診斷專家系統對變壓器油色譜數據進行綜合分析診斷,完成變壓器故障的判定[7-9]。

圖1 變壓器油色譜在線監測系統Fig.1 Transformer oil chromatography on-line monitoring system

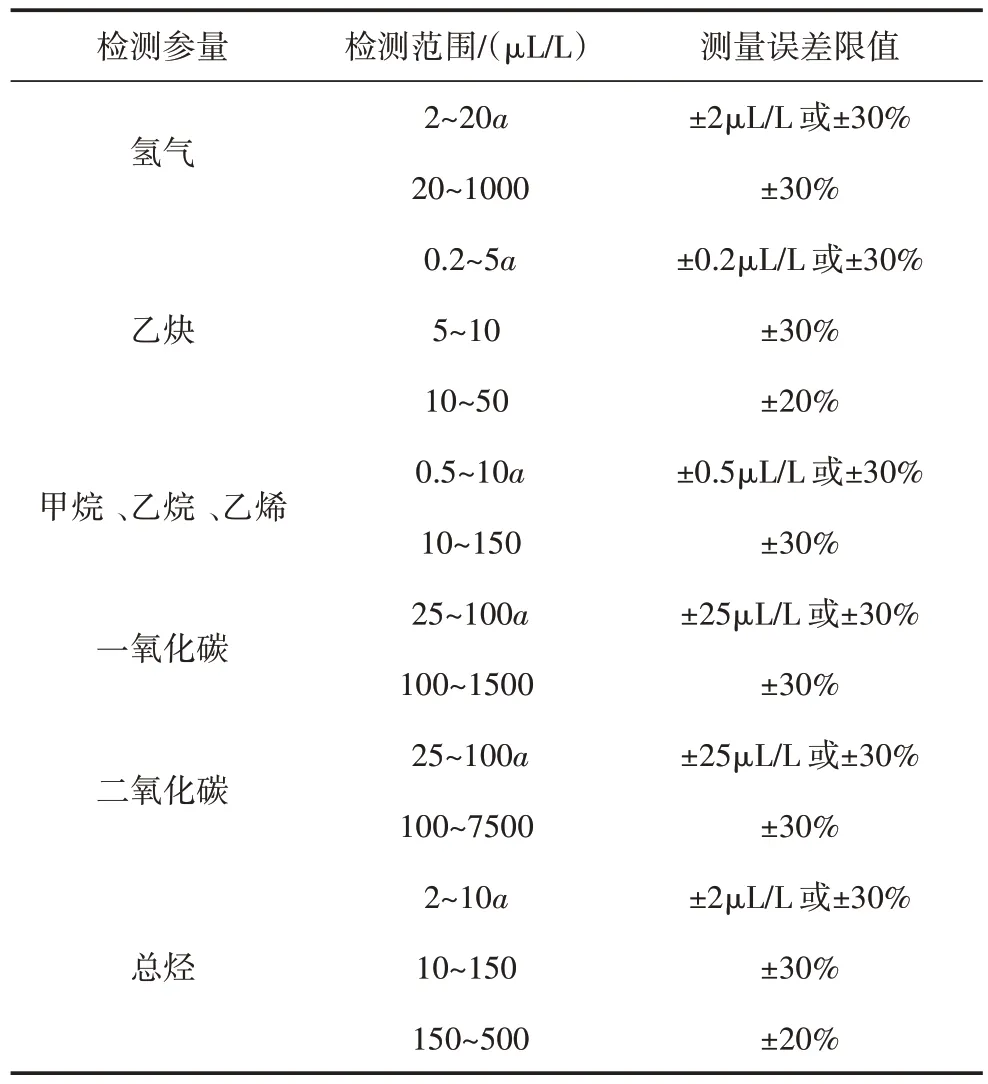

2 變壓器油色譜在線監測裝置現場檢測標準要求

依據Q/GDW 10536—2021《變壓器油中溶解氣體在線監測裝置技術規范》要求[10]:運行中變壓器油色譜在線裝置現場檢測時,750 kV 及以上電壓等級變電站測量誤差應符合表1 要求,并按照氫氣、乙炔和總烴進行評定。

表1 750 kV及以上變電站多組分裝置測量誤差要求Table 1 Measurement error requirements of multi-component devices in 750 kV and above substations

3 故障說明

2022 年3 月,按照變電站運維工作規定,某特高壓變電站運維人員對變壓器油取樣進行離線色譜檢測分析。經檢測,發現某相變壓器油中乙炔體積分數超標,達到16 μL/L。為確保數據的準確性,排除檢測儀器故障和取樣失誤的原因,變電站運維人員迅速將站內另外一臺變壓器油色譜分析儀開機標定。與此同時,組織不同工作人員分別對該相變壓器的絕緣油進行重新取樣,并分別用站內兩臺變壓器油色譜分析儀進行離線色譜檢測分析。經檢測,乙炔體積分數均在15~16 μL/L 之間。

查閱兩臺變壓器油色譜在線監測裝置后臺數據庫,發現乙炔體積分數均為0,但其余烴類氣體組分都有上升趨勢。為保證電網的安全穩定運行,該變壓器緊急停運。隨后重新對變壓器油進行取樣檢測,乙炔體積分數為14.9 μL/L。確定該變壓器及其安裝的兩臺在線監測裝置均出現故障。

4 運行故障原因排查與驗證

上述兩臺變壓器油色譜在線監測裝置檢測原理分別為氣相色譜原理和光聲光譜原理。其中氣相色譜原理為將變壓器油中脫出的混合氣體由色譜柱分離后,通過檢測器檢測各氣體組分含量,是最經典的分析方法;光聲光譜原理為將脫出的混合氣體導入光聲池,并用一定波長的激光激發特征氣體分子,通過微音器檢測出特征氣體含量[11-12]。

4.1 氣相色譜原理在線監測裝置故障分析

4.1.1 故障原因排查

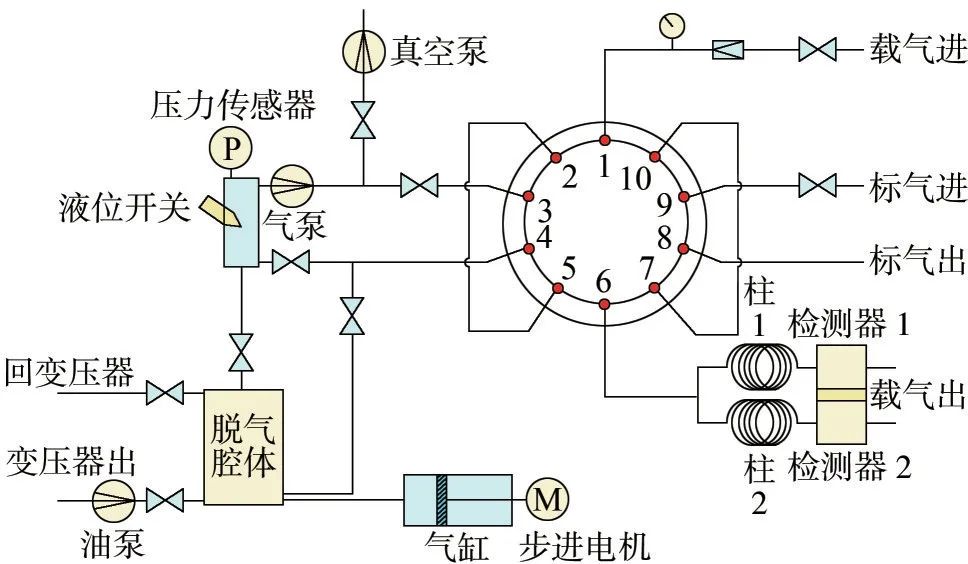

該在線監測裝置結構如圖2 所示,其核心部件是脫氣模塊和檢測模塊,其中檢測模塊由色譜柱1、色譜柱2、檢測器1、檢測器2 組成,檢測器采用“惠斯通電橋”原理工作。檢測模塊的色譜柱1 先后分離二氧化碳、乙烯、乙烷、乙炔4 種氣體,經過檢測器1 進行檢測;色譜柱2 先后分離氫氣、一氧化碳、甲烷3 種氣體,經過檢測器2 進行檢測[13]。

圖2 氣相色譜原理在線監測裝置工作系統Fig.2 Working system of on-line monitoring device using gas chromatography principle

故障發生后,首先將該在線監測裝置與電腦工作站連接,查看設備油路、脫氣、加溫、空氣發生器內緩沖氣瓶壓力、通信等模塊,操作如下:

1)對設備油路進行檢查,進出油口均可正常排油,確定油路處于通暢狀態;

2)脫氣模塊通過觀察壓力曲線,判斷脫氣部分正常,無漏氣情況;

3)加溫模塊通過觀察溫度曲線,確定恒溫箱、油室加熱部分工作正常;

4)空氣發生器內緩沖氣瓶壓力正常,載氣發生器部分工作正常;

5)設備通信方面,數據可正常傳至后臺,信息完整,確認通信模塊工作正常。

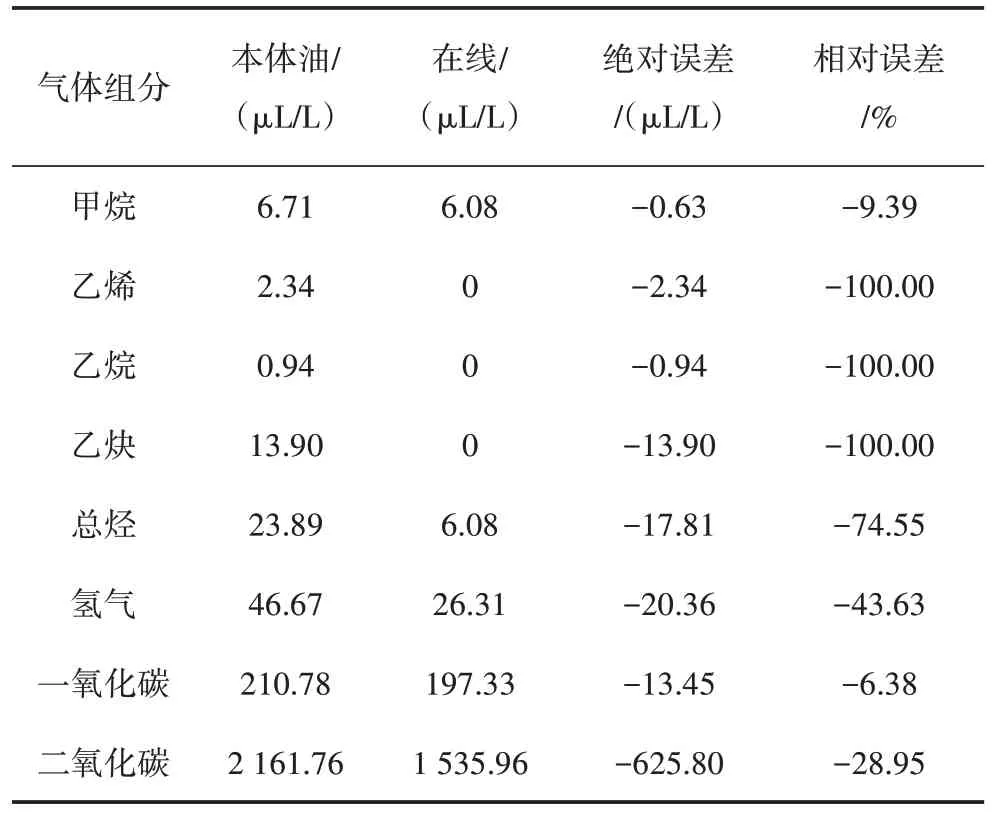

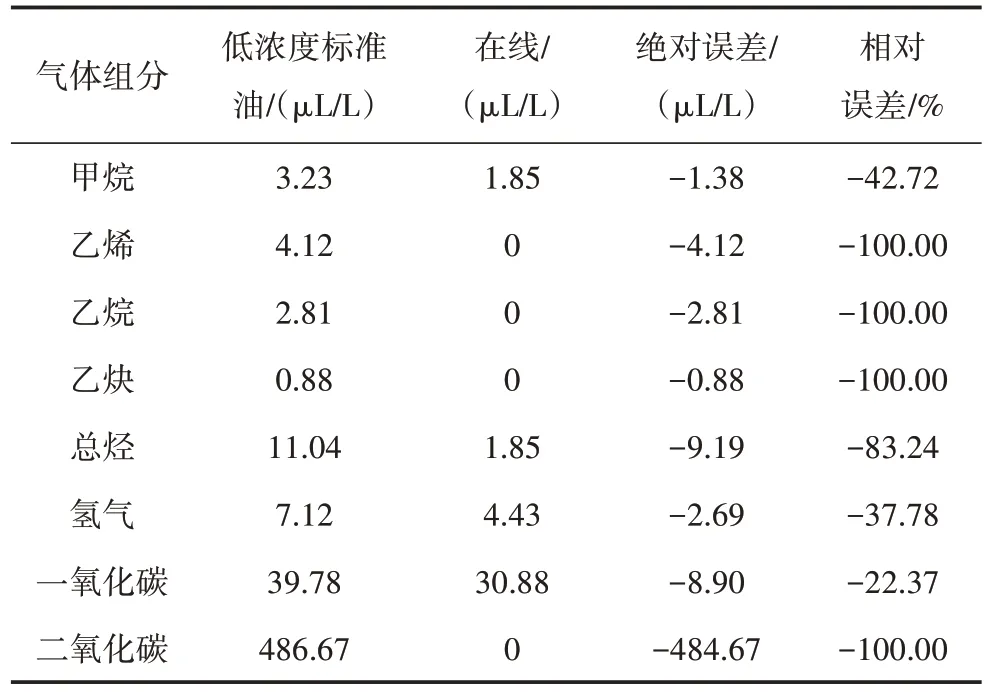

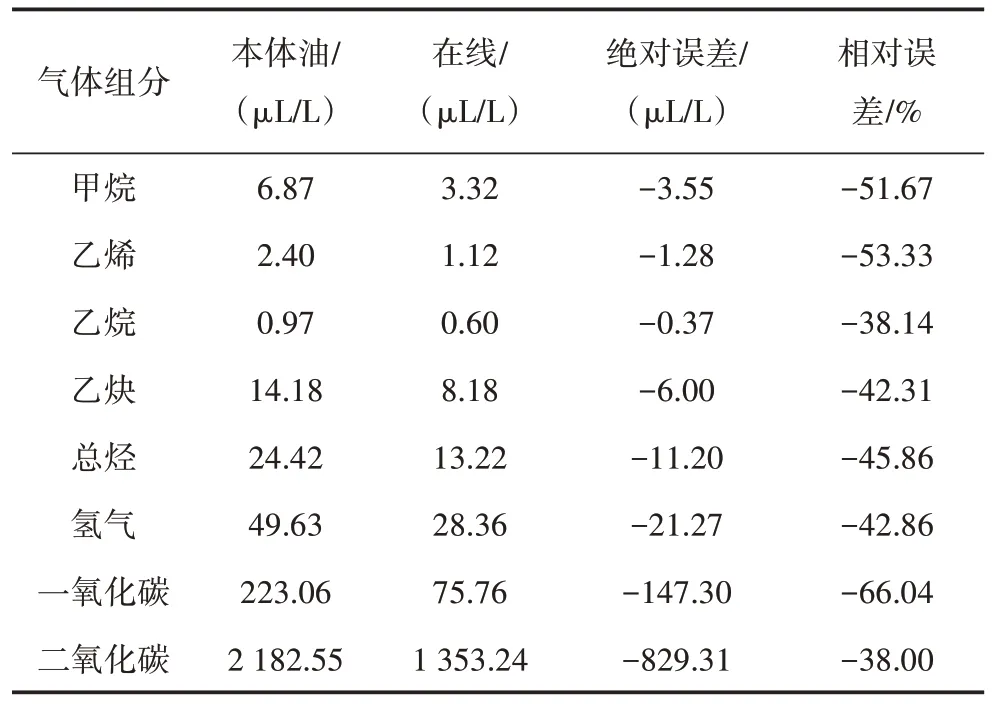

隨后開展變壓器本體油離線色譜與在線監測裝置檢測的數據比對試驗[14-15],按照氫氣、乙炔和總烴評定。檢測數據如表2 所示。

表2 本體油離線數據與氣相色譜原理在線監測裝置檢測數據對比Table 2 Comparison of thetransformer body oil off-line data and the monitoring device on-line data using gas chromatography principle

經檢測,在線監測裝置檢測示值與本體油離線數據比對的絕對誤差和相對誤差均不滿足Q/GDW 10536—2021 標準測量誤差要求。

配置低濃度標準油樣,采用循環回油方式對該在線監測裝置進行檢測[14-15]。根據GB/T 17623 重復性要求,檢測結果取兩次檢測值計算重復性,即油中溶解氣體體積分數大于10 μL/L 時,兩次檢測值之差應小于平均值的10%;油中溶解氣體體積分數小于等于10 μL/L 時,兩次檢測值之差應小于平均值的15%與兩倍該組分氣體最小檢測濃度之和,否則宜增加檢測次數直到滿足要求為止。檢測值重復性滿足要求后,選取最后一次檢測值作為比對數據。實踐表明,第3 次檢測結果滿足上述條件。因此,進行3 次檢測,檢測結果以第3 次示值為準。檢測數據如表3 所示。

表3 低濃度標準油樣與氣相色譜原理在線監測裝置檢測數據對比Table 3 Comparison of the data between low concentration standard oil samples and monitoring device using gas chromatography principle

經檢測,在線監測裝置檢測示值與低濃度標準油離線數據比對的絕對誤差和相對誤差不滿足Q/GDW 10536—2021 標準測量誤差要求。

采用標準氣體對該在線監測裝置進行測試,結果依然不合格。

通過表3 數據判斷,在線監測裝置乙烯、乙烷、乙炔、二氧化碳示值都為0,但氫氣、甲烷、一氧化碳數據均有顯示。該在線監測裝置檢測原理是檢測模塊的色譜柱1 先后分離二氧化碳、乙烯、乙烷、乙炔4種氣體,由檢測器1 進行檢測;色譜柱2 先后分離氫氣、一氧化碳、甲烷3 種氣體,由檢測器2 進行檢測。判斷可能是檢測模塊1(色譜柱1 和檢測器1)損壞,結合表2 中在線監測裝置檢測結果中二氧化碳有示值(1 535.96 μL/L),初步判斷為色譜柱1 后端的氣體檢測器存在故障。

4.1.2 故障原因驗證

對該在線監測裝置測試譜圖進行分析,發現色譜柱1 通道無相應出峰。色譜原始譜圖如圖3 所示,乙烯、乙烷、乙炔未出峰,且基線故障。并通過工作站查詢在線監測裝置實時狀態,提示設備故障“基線調整未完成告警”。與檢測模塊1 故障情形相符。

圖3 色譜原始譜圖Fig.3 The original chromatogram of chromatography

為進一步驗證故障原因,采取以下措施:

1)更換檢測模塊1(色譜柱和檢測器的集成體),進行標準油測試,測試譜圖曲線正常;

2)將原裝置檢測模塊中檢測器部件與新檢測模塊中色譜柱部件重新組合,進行標油測試,測試譜圖曲線不正常;

3)將原裝置測試模塊中色譜柱部件與新檢測模塊中檢測器部件重新組合,進行標油測試,測試譜圖曲線正常。

綜合以上分析結果判斷,驗證結果和運行故障原因排查一致,為色譜柱1 后端的氣體檢測器故障。

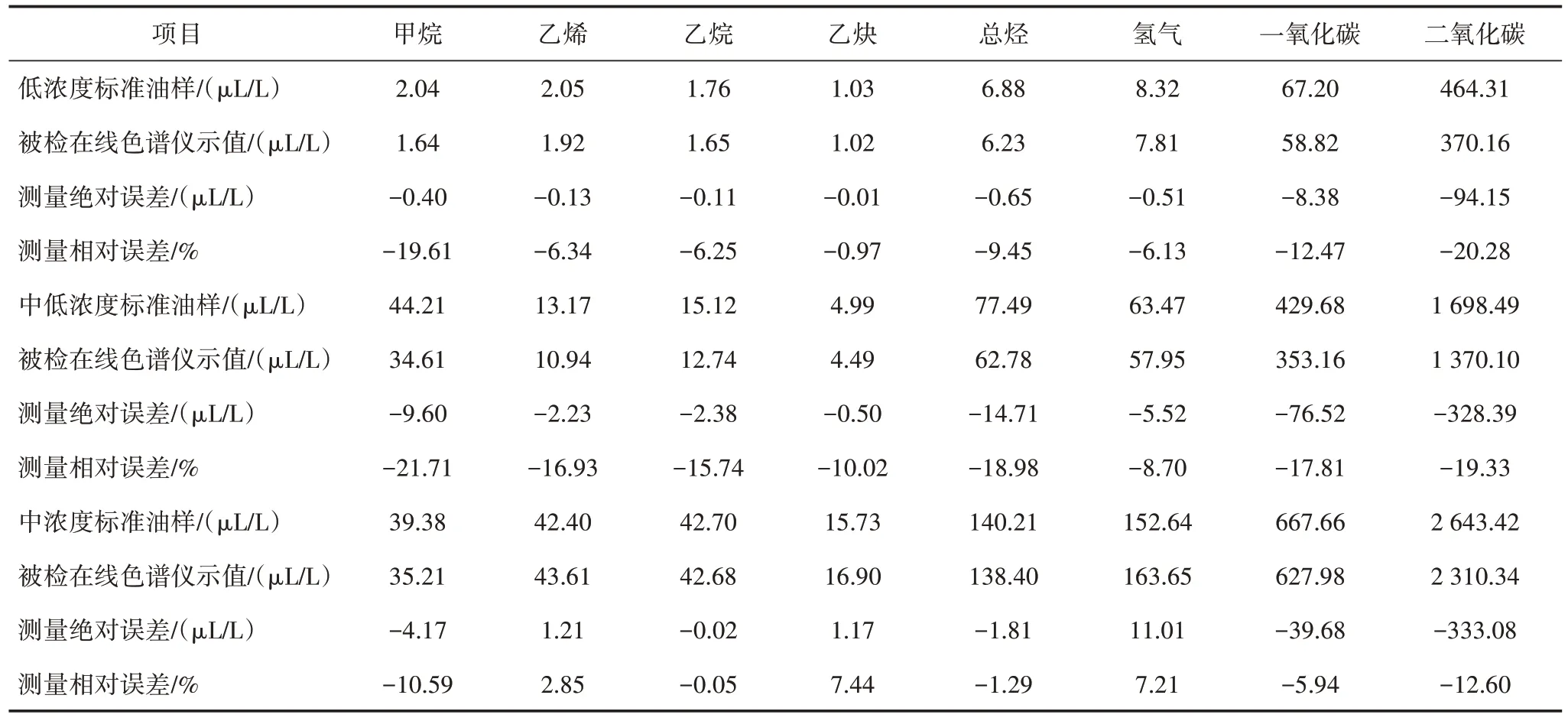

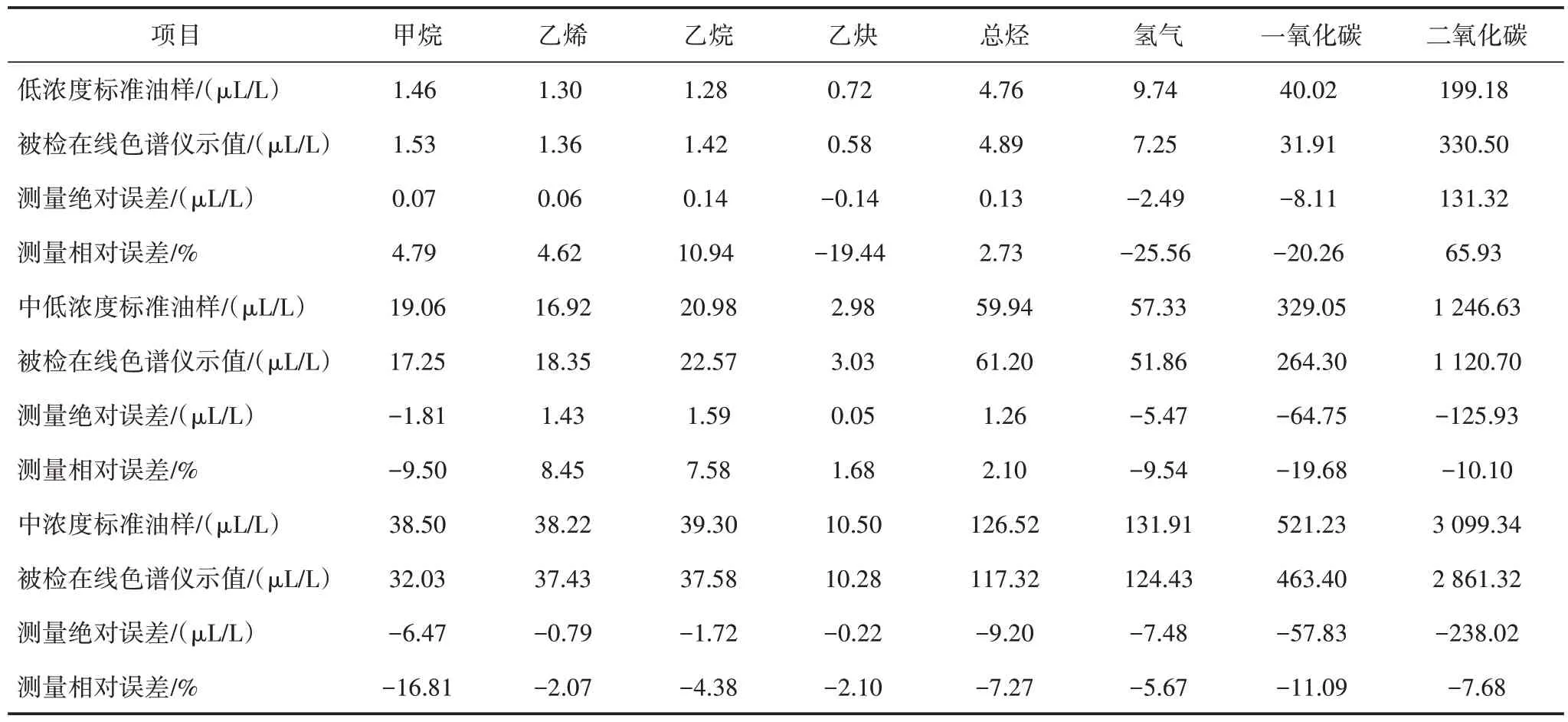

對在線監測裝置檢測模塊進行更換,并對該在線監測裝置進行維護后,重新采用低濃度、中低濃度、中濃度標準油樣進行檢測[14-15]。本次檢測采用循環回油方式(試驗用油回收至儲油罐),現場依次將低濃度、中低濃度、中濃度標準油樣儲油罐連接至氣相色譜原理在線監測裝置進行檢測。每個濃度標準油樣檢測3 次,共計6 h,檢測結果以第3 次示值為準。同時,從3 個油罐的取樣口分別對標準油樣進行取樣,用實驗室離線色譜儀進行檢測。

檢測完成后將標準油樣(實驗室離線色譜儀檢測示值)與氣相色譜原理在線監測裝置第3 次檢測示值做比較,并計算出絕對誤差和相對誤差。檢測數據如表4 所示。

表4 多濃度標準油樣與氣相色譜原理在線監測裝置檢測的數據對比Table 4 Comparison of the data between multitude concentration standard oil samples and online monitoring device using gas chromatography principle

經檢測,氣相色譜原理在線監測裝置檢測示值與標準油樣(實驗室離線色譜儀檢測示值)比對的絕對誤差和相對誤差均符合Q/GDW 10536—2021 標準測量誤差要求。

4.2 光聲光譜原理在線監測裝置故障分析

4.2.1 故障原因排查

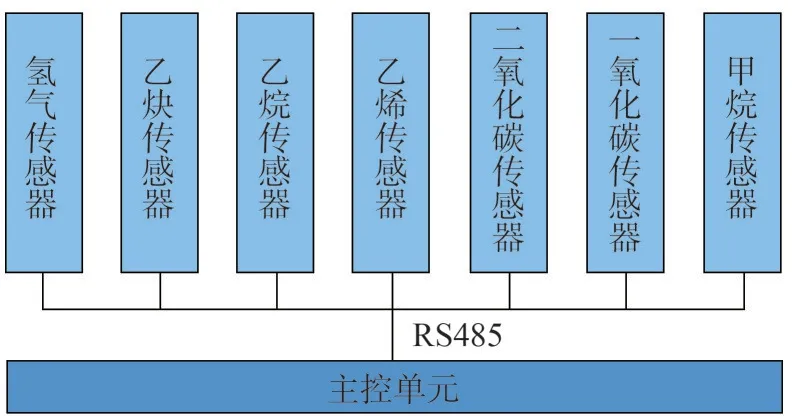

該在線監測裝置主控單元與各組分傳感器模塊連接如圖4 所示。

圖4 光相色譜原理在線監測工作系統Fig.4 On-line monitoring system using photoacoustic spectroscopy principle

該在線監測裝置主控單元通過RS485 總線與各個傳感器連接,采用分時復用的方式與各傳感器通信。傳感器模塊可根據需求配置的不同數量,且支持熱插拔操作。

故障發生后,將該在線監測裝置與電腦工作站連接,查看設備油路、脫氣、加溫、通信、傳感器等模塊,操作如下:

1)對設備油路進行檢查,進出油口均可正常排油,確定油路處于通暢狀態;

2)脫氣模塊通過觀察壓力曲線,判斷脫氣模塊正常,無漏氣現象;

3)加溫模塊通過觀察溫度曲線,確定恒溫箱,油室加熱部分工作正常;

4)通信數據可正常傳至主控室后臺,信息完整,確認通信模塊工作正常;

5)對各傳感器分別測試檢查,均未發現故障。

隨后開展變壓器本體油離線色譜與該在線監測裝置檢測示值的數據比對試驗[14-15],檢測數據如表5所示。

表5 本體油離線與光聲光譜原理在線監測裝置檢測的數據對比Table 5 Comparison of the transformer body oil off-line data and the monitoring device on-line data using using photoacoustic spectroscopy principle

經檢測,在線監測裝置檢測示值與本體油離線數據比對的絕對誤差和相對誤差均不滿足Q/GDW 10536—2021 標準測量誤差要求。

為進一步分析查找問題原因,將測量周期設定為1 h,并啟動在線監測裝置的脫氣測量流程,裝置可正常測量,乙炔體積分數3 次測量結果分別為7.01 μL/L、7.47 μL/L 和8.18 μL/L,其他氣體測試值與之前測量值基本一致,裝置運行正常。由于該在線監測裝置每個模塊之間相互獨立,某個模塊故障不會影響其他模塊正常工作[16],據此分析在線監測裝置故障原因應為乙炔傳感器通信故障。

4.2.2 故障原因驗證

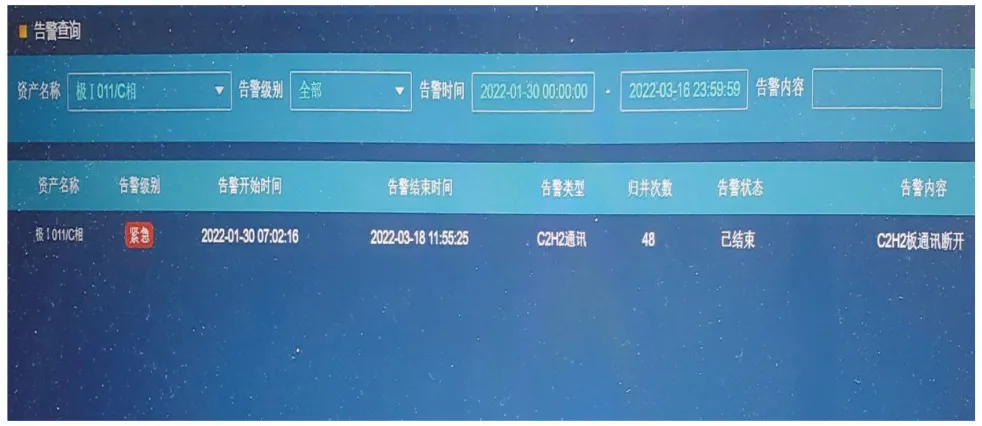

將該在線監測裝置與工作站通信連接,現場查閱后臺,顯示有告警記錄。如圖5 所示。

圖5 乙炔傳感器通信故障告警Fig.5 Communication fault alarm of acetylene sensor

綜合以上結果判斷,在線監測裝置出現問題的原因為乙炔傳感器通信故障[17-18]。

為進一步驗證在線監測裝置運行故障原因,利用標準油樣對在線監測裝置進行通信故障模擬驗證試驗。步驟如下:

1)在保持乙炔傳感器板電源供電的情況下,切斷乙炔通信連接,用標準油樣(乙炔體積分數0.77 μL/L)進行檢測。檢測結果中乙炔數值顯示為0,并出現“乙炔板通信斷開”告警。

2)恢復通信后,檢測結果乙炔體積分數數值為0.42 μL/L。

綜合以上分析結果判斷,驗證結果和運行故障原因排查一致。

對該在線監測裝置進行維護后,重新采用低、中低、中濃度標準油樣進行檢測[14-15]。本次檢測采用不回油方式(試驗用油回收至廢油桶),現場依次將低濃度、中低濃度、中濃度標準油樣儲油罐連接至光聲光譜原理在線監測裝置進行檢測。每個濃度標準油樣檢測3 次,共計6 h,檢測結果以第3 次示值為準。同時,從3 個油罐的取樣口分別對標準油樣進行取樣,用實驗室離線色譜儀進行檢測。

檢測完成后將標準油樣(實驗室離線色譜儀檢測示值)與光聲光譜原理在線監測裝置第3 次檢測示值做比較,并計算出絕對誤差和相對誤差。檢測數據如表6 所示。

表6 多濃度標準油樣與光聲光譜原理在線監測裝置檢測的數據對比Table 6 Comparison of data between multitude concentration standard oil samples and online monitoring device using photoacoustic spectroscopy principle

經檢測,光聲光譜原理在線監測裝置示值與標準油樣(實驗室離線色譜儀檢測示值)數據比對的絕對誤差和相對誤差均符合Q/GDW 10536—2021 標準測量誤差要求。

5 故障原因分析及優化建議

5.1 氣相色譜原理在線監測裝置

氣相色譜原理在線監測裝置色譜柱和檢測器集成為檢測模塊,檢測器采用半導體氣體檢測技術和惠斯登電橋方式進行檢測。由于裝置在運行過程中會逐漸消耗檢測器中的金屬氧化錫,導致檢測器老化損壞,從而引起檢測準確性下降。

除此之外,氣相色譜原理在線監測裝置油氣分離模塊采用真空泵脫氣,脫氣泵的壽命約10 000 次;裝置載氣采用空氣發生器的方式,由空氣壓縮機、過濾裝置和不銹鋼氣罐組成,空氣壓縮機一次產生的載氣壓縮到氣罐后的壓力能滿足7~8 次檢測需求,當檢測次數達到5 000 次時,需要更換過濾裝置中的干燥劑。而當裝置的這些部件運行次數超過壽命時或者損壞時,裝置不能及時發出告警提示,導致當裝置出現異常時,運維人員不能及時把握裝置的運行狀態,從而影響對裝置檢測結果的判斷[19]。

建議后期通過優化制造工藝實現標氣自校驗功能,當檢測數據異常時,裝置能及時發出告警。同時還可將載氣壓力欠壓、檢測器故障、脫氣泵損壞等影響裝置安全運行的因素列入裝置告警清單,當裝置出現異常時及時響應,并發出醒目提示,提醒運維人員對裝置進行維護。

5.2 光聲光譜原理在線監測裝置

由于該在線監測裝置內每種氣體傳感器都是單獨的測量模塊,每個模塊之間相互獨立,某個模塊故障不會影響其他模塊正常工作。所以當某一組分傳感器通信發生故障,裝置依然運行且能上傳數據結果,但該組分結果會顯示為0;同時該傳感器通信故障告警信息也不會傳入后臺,這就導致運維人員對裝置檢測結果出現誤判,從而影響主設備的安全運行[20]。

建議該在線監測裝置后期優化制造工藝,完善裝置告警功能。如存在“故障”時,檢測數據以9 999或-9 999 等顯著異常數據持續傳送后臺提示運維人員,或者在主控后臺啟用聲光報警裝置。同時增加儀器自校驗功能,裝置定期進行自校驗,當檢測數據異常時,發出異常告警,并將異常信息上傳至后臺。

6 結束語

變壓器油色譜在線監測裝置在國內各變電站已經得到廣泛的應用,但目前裝置自身還存在諸多問題。針對在線監測裝置出現的典型性故障情況進行分析,提出合理的優化及改進建議,旨在更好地對在線監測裝置進行運行維護,保證在線監測裝置正常和穩定運行。