奇瑞汽車:云程發軔,賡續前行

文/賈亞莉·FM 記者

薛盛智奇瑞汽車股份有限公司制造事業部設備動力部高級經理

隨著5G 技術的逐步應用,加速了沖壓行業的數字化轉型,利用先進的自動化、信息化技術,沖壓車間在工業機器人應用、自動化搬運設備、線首自動上料、零件自動檢驗、零件激光打碼追溯、線尾自動裝框入庫等方面進一步提升沖壓質量,實現自動化、智能化沖壓,節約制造成本,提高生產效率。本期雜志將帶領讀者一起走進以“理工男”著稱的奇瑞汽車,請奇瑞汽車股份有限公司(以下簡稱“奇瑞汽車”)制造事業部設備動力部高級經理薛盛智帶領我們走進位于蕪湖的奇瑞汽車超級一工廠,探尋奇瑞汽車銷量密碼背后的付出與努力。

灼灼韶華,風禾盡起

采訪的一開始,薛盛智就為我們介紹了他學生時代的理想,二十多年的付出與努力最終印證了“一切過往皆為序章,所有未來皆是可期”。薛盛智介紹到:“學生時代,我的理想就是做一名設備專家,2001年大學本科畢業后,機緣巧合地進入奇瑞汽車,開始進入汽車行業,主要負責汽車沖壓設備規劃工作。當時,中國汽車行業才剛剛開始起步。在公司的二十多年,通過對企業規章制度的學習以及對先進技術的了解和企業文化的熏陶,助力我從學生身份向奇瑞人角色的轉變,經過多年的潛心研究以及工作能力的日益精進,我于2013 年11 月獲得高級工程師證書。2016 年獲得碩士研究生學歷,畢業于合肥工業大學,2023 年博士在讀。目前主要負責奇瑞汽車沖壓、焊裝、涂裝、總裝四大工藝設備規劃,負責設備全壽命周期一體化管理體系建設,公司工裝、設備資產歸口管理,備件和工位器具歸口管理,整車設備技術標準、規范建立與實施,大修項目實施以及設備維護與管理。

“經過近二十年的積累沉淀后,我個人也開始進入充分發揮自身價值的階段,坦誠地講實現自身價值也是一個不斷學習積累經驗的過程。一路走來得益于公司領導的指導和支持以及設備管理團隊的不懈努力,如今我們公司的沖壓車間已經成長為工業4.0 現代化工廠,目前產銷兩旺,在自主品牌內遙遙領先,作為這一代的汽車人,趕上了中國汽車行業高速發展的黃金時期,是非常幸運的一件事情。”

云程發軔,行遠自邇

奇瑞汽車蕪湖沖壓工廠,自1998 年建廠以來沖壓一車間、沖壓二車間、沖壓三車間、超級一廠沖壓車間陸續動工投產,相繼建立11 條自動化生產線以及1 條手工線,生產約23 款車型沖壓件,主要生產T/M/E 系列車型,包含各大中小車身覆蓋件及結構件,2023 年沖壓件年產量約2200 萬件。目前沖壓車間工人人數大約430 人。沖壓自動化線主要采用閉式四點單動機械壓力機,自動化線沖壓生產主要傳輸方式是機械手自動化生產、機器人自動化生產。

奇瑞汽車蕪湖沖壓工廠現在是傳統燃油車、混合動力車和新能源汽車混線生產模式,這種混線生產模式,對于沖壓來說主要就是鋼板、鋁板的混線生產,其車間工藝布置與傳統鋼板沖壓車間大致相同,根據鋁板生產特性,沖壓生產線需具備鋼鋁混線生產,鋁板返修需要設置防爆除塵打磨間,廢料收集需要完全與鋼板分開。

鋁板材料性能不同,在生產線設計、返修打磨、模具使用、廢料收集的應用上均有自己的特點:①線首拆垛需要采用氣刀對鋁料垛進行分張,確保拆垛機械手順利抓取板料;②板料傳輸設備的不同,鋁板料的傳輸需要采用真空皮帶,確保鋁板在輸送過程中板料不會滑動;③鋁板清潔度要求較高,必須在線清洗,且鋁板料較軟,無法使用濕式清洗機進行清洗;④廢料線需要具備鋼鋁混線生產時的廢料傳輸,廢料的輸送、收集需要與鋼廢料完全分開;⑤鋁板件的返修打磨時,容易產生大量粉末,當空間內粉末濃度較高時,會有爆炸的危險,因此鋁板需要設置防爆除塵返修間,打磨產生的鋁屑需要在打磨間內集中收集處理,打磨應盡量通風而且需要防火防爆。

沖壓自動化工藝流程為板料下料→沖壓成形→質檢→尺寸檢測→合格件裝箱入庫。沖壓成形過程采用高速同步自動化沖壓線,板料抓取采用GUDEL 自動化機械手;主要作業內容為通過機械手與壓力機聯動使板料在模具內成形,得到設計目標產品。質檢采用人工+自動化檢驗系統,主要作業內容為檢查制件功能性缺陷及生產工藝缺陷。尺寸檢測采用人工+三坐標檢測方式,主要作業內容為檢測產品尺寸符合達標率。

對汽車生產企業而言,產品自主創新、生產精益管理、上下游產業鏈整合,是企業未來發展的趨勢,蕪湖超級一工廠沖壓車間的生產組織由手工模式已逐步構建生產信息管理系統,實時監控生產狀態和生產異常,調度生產,確保生產按計劃執行。

⑴生產計劃執行。可對當前批次零件的生產產量和板料消耗情況自動統計,并可統計當日/月的生產總量,以及分別統計各零件的生產數量。并可根據設定的篩選條件進行生產績效的查詢。

⑵工藝參數監控。可自動保存生產配方中的裝模高度、生產高度、拉伸墊壓力、拉伸墊行程、平衡器壓力及噸位總計等關鍵參數,并可在壓機每次修改參數后保存時都會在系統內自動保存記錄一次。便于后期質量追溯。

⑶作業信息指示。可通過線首/線尾的工控機將沖壓作業文件、指導文件及檢驗文件等在顯示器上進行顯示,指導現場員工按照標準化作業流程完成相關操作,減少質量問題的發生,同時減少紙質文件。

⑷安燈呼叫。在生產線的線首和線尾各安裝一套呼叫按鈕及三色燈,生產線出現異常時,可迅速呼叫設備、模具及物流等相關人員到生產線。呼叫信息也可在辦公區域同步顯示。該呼叫功能也可對設備、模具等不同呼叫類型的頻次和處置時間等進行統計分析。

⑸能耗統計與分析。可查詢實時或歷史能源消耗情況,分析設備能耗占比及單件消耗能源情況,減少能源消耗。

奇瑞汽車沖壓生產線定制開發CPIS信息化系統,對設備監控預警,主要包含:⑴設備參數及狀態數據采集,包含電機及關鍵運動部件溫度、振動,設備運行電壓、電流、能耗等數據,以及生產相關工藝參數的采集,單臺設備共計630 多個信號及數據的采集;⑵設備實時及歷史趨勢監控,通過系統可對當前或某一段時間內的某個設備部件運行狀態進行觀察和分析,可幫助設備保全人員全面的對設備狀態進行診斷分析,制定合理的設備維護保養計劃,也可對設備故障的發生原因解析起到一定的輔助作用。⑶設備異常預測,通過對設備的溫度和振動數值等進行監控分析,依據閾值和長期歷史數據運算提前發出預警,減少突發故障。例如:①通過月度趨勢/年度趨勢跟蹤,對設備劣化、疲勞、堵塞、過載等異常進行預測;②通過建立數據模型,提前預警溫度和振動達到設定限值;③監控瞬時/短時數值突變,對設備潤滑中斷、異物卡阻、零件斷裂等異常及時發出報警,防止出現更大災害。

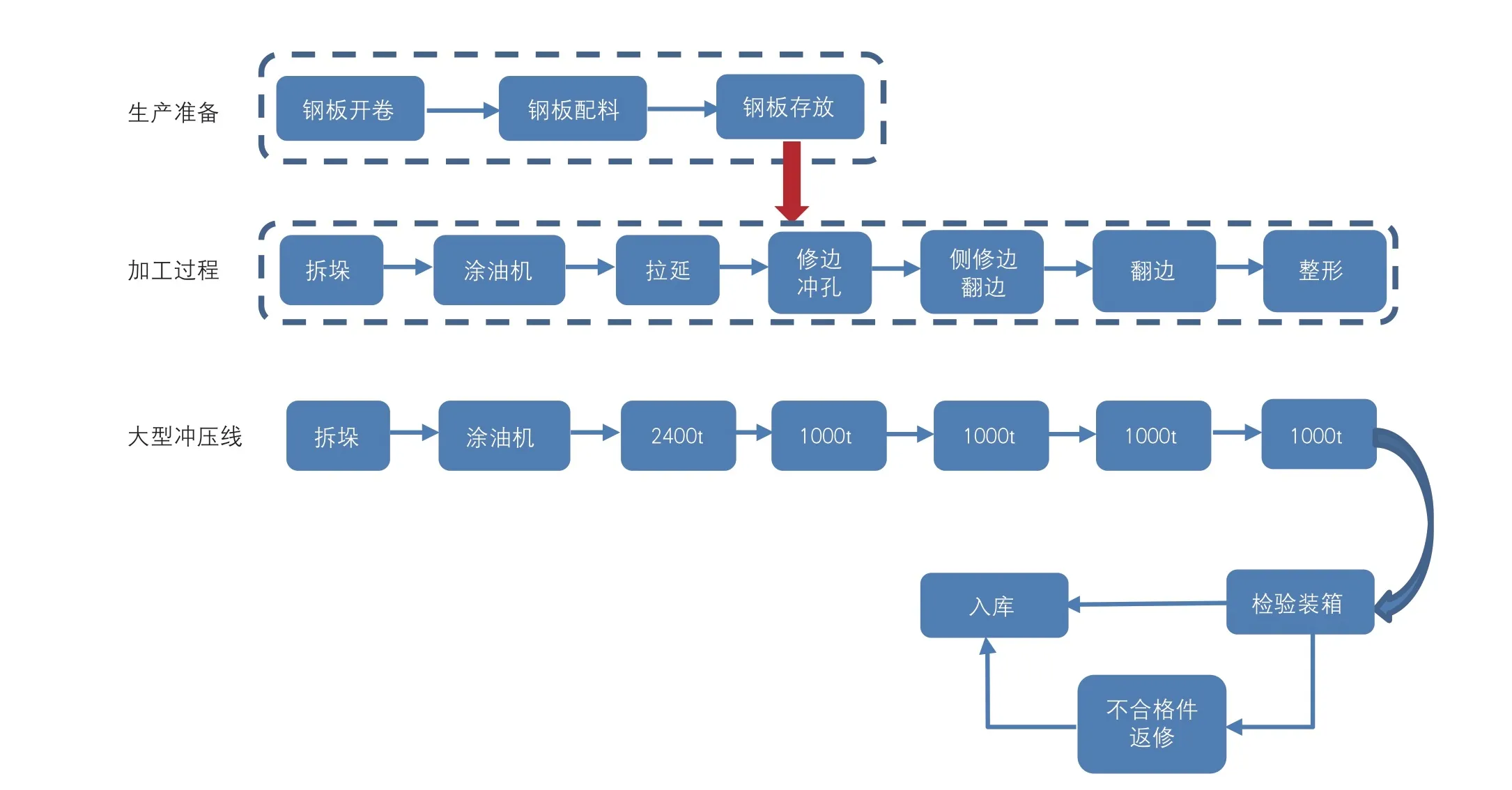

沖壓件生產工藝流程

追光而遇,沐光而行

新能源汽車的發展已經成為全球交通出行的趨勢,奇瑞汽車未來5 年將持續加大研發投入,奇瑞汽車已開始向新能源大舉轉型,重新梳理形成了奇瑞、星途、捷途和iCAR 四大品牌布局。其中,iCAR 是奇瑞控股集團發布的首個獨立新能源電動品牌;而高端品牌星途則在今年也發布了星紀元產品序列,該系列將覆蓋轎車、SUV、MPV 等多種車身形式,聚焦純電和增程兩大賽道。

此外,奇瑞汽車還在“瑤光2025”戰略基礎上,升級形成五大核心領域和19 大核心技術。將在2023年第四季度發布超級混動車5 款,E0X 高端純電車4款;未來兩年內,將打造24 款混動車,15 款E0X 平臺純電車,也就是39 款新的車型。

奇瑞汽車自動化沖壓生產線

未來是什么樣子的,只有走進去才能沐光而行。奇瑞汽車為了看到未來的模樣,建立全球人才庫廣邀天下英才,吸引各領域頂尖人才與公司“雙向奔赴”,擁有專業研發人員超過10000 人,不斷持續擴大在人才與技術上的投入,以人才戰略和技術驅動奇瑞汽車高質量的發展。未來,奇瑞汽車將持續引進人才,助力技術研發,建立300 個瑤光實驗室,支持交叉科學和跨界技術研究。

此外,奇瑞汽車還將同步布局包括蕪湖、上海、北美、南美、歐洲、中亞六大研發中心,實現全球一體化管理。堅持“技術為王、創新為本”的發展戰略,憑借人才戰略和技術驅動,成為消費者心中首選的汽車品牌。

結束語

采訪的最后,薛盛智介紹了他對汽車沖壓行業未來的看法:“未來的汽車沖壓行業會被高壓鑄鋁工藝占據一部分市場份額。壓力鑄造是一種將熔融合金液倒入壓室內,以高速充填鋼制模具的型腔,并使合金液在壓力下凝固而形成鑄件的鑄造方法。壓鑄是目前解決汽車輕量化以及提高生產效率的重要工藝。目前車身系統常見的壓鑄件主要是減振器總成、后縱梁總成、后車體輪罩總成,未來趨勢是車身一體式壓鑄。鋁合金材料中主要元素有硅、銅、鎂、鋅、鐵、錳,鋁材的優勢是密度為鋼材的1/3,輕量化是最大賣點,同時具有可回收性佳、抗腐蝕能力強的特點。面臨的問題是成本考慮、應用部位與材料選用須審核評估、鋁合金加工技術也是一大挑戰、損壞后面臨無法維修的窘境,這都是我們后期需要研究的課題。”

奇瑞汽車瑞虎9 榮獲“2023 中國十佳車身獎”