紡絲組件在氨綸生產過程中的應用研究

蔣 宏,張 斌,張 磊

(連云港杜鐘新奧神氨綸有限公司,江蘇 連云港 222000)

目前,氨綸絲的生產過程是通過聚醚二醇(PTMG)和二苯基甲烷二異氰酸酯(MDI)聚合反應生成可以使用的聚合體原液,然后通過移送泵、計量泵,再經過紡絲組件的噴絲板將氨綸聚合體原液擠壓出去,經過甬道,最后通過卷繞機紡制成很細的氨綸絲制品。在氨綸絲的生產過程中,氨綸聚合體原液通過噴絲板中的微孔轉變成細流,再經過甬道熱風吹干固化成絲條,通過卷繞機完成卷裝。

1 噴絲板

噴絲板作為組件的重要部分之一,對紡絲操作性能和產品質量至關重要[1-2]。本研究重點研究了噴絲板設計、微孔流動機理及其對紡絲操作性能的影響,同時列出了噴絲板的幾種缺陷和成因。

1.1 噴絲板設計

(1)粗糙度:微孔處0.1 μm,導流孔處0.4 μm,氨綸生產過程對噴絲板光潔度的要求非常高,這就要求工作人員平時注意噴絲板鏡面磨損情況。(2)材質:不銹鋼SUS316,需要耐腐蝕并且具有很好的可加工性能。

1.2 微孔流動機理

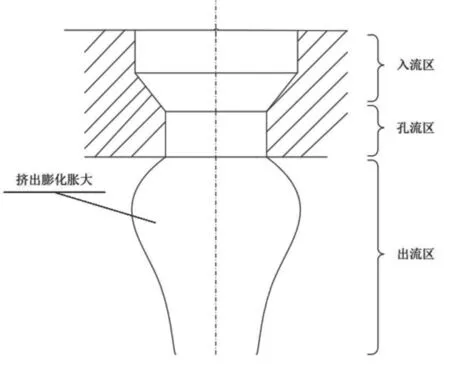

氨綸絲從噴絲板微孔中擠出成形,內應力發生變化,剛出噴絲板時,由于應力來不及消失,出現出口脹大現象,其物理形態和幾何形態均發生變化。由圖1可以看出,氨綸聚合體原液進入噴絲板后,分別產生了入口效應、孔流效應、出流脹大效應,在整個過程中,任何一個環節出現問題,都會影響氨綸絲的操作性能和絲卷指標。

圖1 微孔流動示意

氨綸聚合體原液在噴絲板微孔中流動時存在徑向速度梯度,即中心處速度快、孔壁處速度慢,這個過程對微孔內壁光潔度要求很高,如果微孔出現劃痕,很容易出現并絲、掛絲、螺旋絲、粗細絲等。

當氨綸聚合體原液進入噴絲板微孔時,由于剪切力的作用,內聚力突然增大,但當其出紡絲孔時,剪切力迅速降低,壓力下降,這種出口現象會導致噴絲板鏡面出現脹大現象,直徑超過噴絲板微孔的2~3倍。如果此時噴絲板微孔附近出現豁口、鏡面磨損、微孔缺損等,就會出現操作性能異常。

1.3 噴絲板微孔結構對氨綸可紡性的影響

當噴絲板微孔內部空間偏大時,氨綸聚合體原液通過噴絲板產生的內聚能不足以讓分子間的鍵全部打開,無法形成有序的張力,在高速紡織過程中會出現斷絲,從而無法進行多孔絲生產[3-5]。

根據聚合體在微孔中流動特性的分析可知,增大長徑比有助于彈性能的松弛,減小出口處的壓力和膨化,紡絲相對穩定。

1.4 噴絲板的缺陷及成因

當噴絲板存在缺陷時,會對紡絲操作性能和絲的質量產生嚴重的影響[6-7],以下是噴絲板經常出現的缺陷及成因:(1)孔口喇叭、孔口缺,原因是高溫環境、鏟板、超聲振蕩。(2)微孔變形,原因是使用年限長。(3)微孔邊緣劃傷、鏡面劃痕,原因是噴絲板組裝、拆卸操作不當以及存放環境不當,如使用較堅硬的工具拆卸噴絲板、噴絲板接盤中有鐵屑等異物。(4)孔口通傷。如果使用的通針較為堅硬,硬度大于噴絲板材質,用力過猛會使噴絲板微孔壁上產生劃痕。

2 過濾器

目前,常用濾芯、濾網的過濾材料都是金屬燒結氈,是由一定細度的金屬絲通過雜亂無序的排列形成細小的微孔,并且當多個纖維層組合在一起時,更多的金屬絲相互纏繞,形成許多微小孔徑,可以起到過濾效果,過濾效率達99.9%,若使用表面或深層介質,效率會更高[8-9]。

2.1 燒結氈過濾機理

當金屬燒結氈干凈時,過濾流體通過燒結氈,流體中的雜質會被留在金屬微孔間,使金屬燒結氈中的微孔變小,隨著滲流的繼續,流體主要沿著法向的孔道運動,這時過濾材料阻力相對穩定。本階段實際上比較短暫,很快就會結束。

隨著流體的不斷增加,留在燒結氈中的雜質越來越多,金屬燒結氈孔隙變得越來越小,甚至逐漸被堵塞,過濾面積逐漸減小,形成濾餅,構成新的過濾層。在這種狀態下,流體的過濾效果提高,但過濾阻力也不斷增大。因此,在氨綸生產過程中,噴絲板、過濾網更換的前期,過濾效果和穩定性不是最好的狀態,一般情況下,組件更換7~14天過濾效果最好,隨著時間的延長,噴絲板、過濾網堵塞會變得嚴重,這時會影響氨綸絲的操作性能,出現并絲、掛絲、卷重偏輕等異常情況。

2.2 金屬濾芯特性測試

金屬燒結氈有報廢標準,在氨綸絲的日常生產過程中,過濾器的壓力隨著時間的延長不出現明顯變化可能是由于金屬燒結氈的過濾精度發生變化。檢驗金屬燒結氈過濾精度的方法是冒泡實驗,依據是毛細管表面張力原理:氣泡通過孔隙所需壓力與孔徑大小成反比,冒泡壓力越小,最大孔徑越大。通過群泡點判斷金屬燒結氈的過濾效果,通過初冒泡點壓力判斷金屬燒結氈的最小過濾精度。

2.3 濾芯的日常管理

濾芯作為重要的過濾材料,對紡絲的操作性能和產品質量起到至關重要的作用,通過以上分析可知,需要對濾芯進行日常管理:(1)嚴格執行過濾器切換程序,由于壓力升高,到期的過濾器會使一些小的凝膠顆粒通過過濾器,超過極限差壓,甚至會損壞過濾器,使其失去過濾作用。(2)嚴格按照過濾器清洗和檢測程序,必須做到濾芯稱重,通過安排冒泡實驗抽檢,確保過濾器過濾效率和使用壽命。(3)對五層金屬燒結氈濾網進行抽檢,因為不同批次的濾網厚度有所不同,對過濾效率、使用周期、壓差有影響,應盡量保證按同一批次使用。(4)由于濾芯的流阻特性,應盡量保證同一品種紡前過濾器的使用周期相同,由于壓降差異大,對絲的質量有影響。

3 流體流動基本方程

在生產過程中,氨綸聚合體黏度會發生變化,此時氨綸聚合體原液會在管道輸送過程中產生內部壓力的變化,可以通過伯努利流動方程消除不同原液黏度在運輸過程中對氨綸絲生產的影響。

3.1 伯努利方程

對不可壓縮流體,伯努利方程如下:

3.2 實例分析

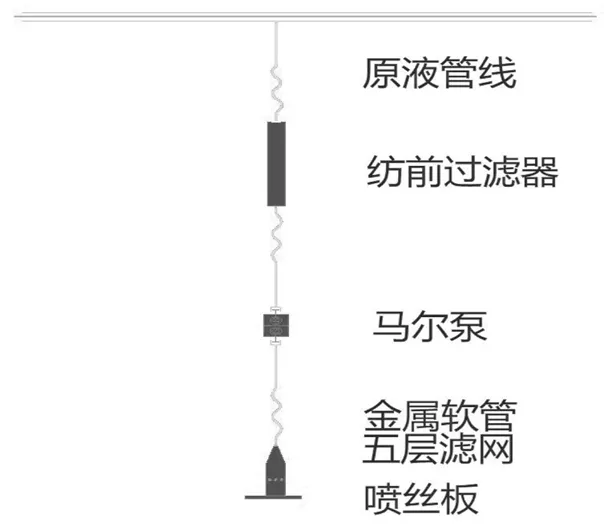

在實際生產過程中,氨綸絲卷重是重要質量指標之一,影響氨綸卷重的因素有很多,如氨綸原液輸送、管內流動(圖2)。

圖2 紡絲組件生產示意

氨綸聚合體原液利用增壓泵通過原液管道內輸送到各個生產工位,進入紡絲計量馬爾泵之前需經過原液管線和紡絲過濾器,經過馬爾泵計量之后,需經過原液管線、五層濾網,通過噴絲板進入紡絲甬道。

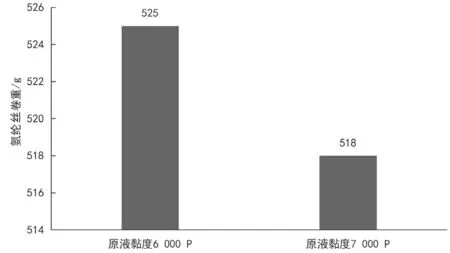

由伯努利流體流動方程可知,當氨綸原液的黏度發生變化時,聚合體原液在管道內的流動阻力發生變化,對氨綸絲卷重有很大影響。由圖3可知,當紡絲原液黏度增加時,氨綸絲卷重減小。在其他條件不變的情況下,當原液黏度為6 000 P(600 Pa·s)時,氨綸絲卷重為525 g;當原液黏度增加至7 000 P(700 Pa·s)時,氨綸絲卷重減小到518 g。

圖3 不同黏度下的氨綸絲卷重

根據伯努利方程和阻力產生的原理可知,主管線末端壓力穩定在38 kg,p1、u1不變;z1(馬爾泵高度)、z2(組件高度)的相對位置不變;產生Σhf的主要元件有紡前過濾器、金屬軟管、五層濾網、噴絲板微孔;原液出噴絲孔后的壓力p2為0,當紡絲原液黏度增加時,Σhf變大,u2變小,所以會出現卷重偏小、絲偏細的現象[10]。

因此,控制氨綸絲卷重穩定性的方法有組件清洗、黏度控制、上油率穩定等。

4 結論

(1)噴絲板的微孔設計對氨綸紡絲生產操作性能有很大影響,需要尋找合適的噴絲板微孔規格以滿足氨綸的生產要求。

(2)噴絲板的存放與使用對氨綸絲的品質有較大影響,需要在日常生產中注意保護氨綸噴絲板。

(3)需要加強氨綸濾芯的日常使用與管理,遵循濾芯的過濾特性。

(4)在日常生產中,需要盡量保持原液黏度的穩定,否則會對氨綸絲卷重有較大影響,進而影響氨綸絲的后道使用性能。