反應萃取精餾合成碳酸甲乙酯新工藝設計與分析

劉奕宏,安維中

(中國海洋大學 化學化工學院,山東 青島 266100)

碳酸甲乙酯(EMC)是一種環境友好的不對稱碳酸酯[1],具有低黏度、高介電常數、化學性質活潑等特性[2]。其最重要的應用是在鋰電池電解液方面,能夠有效地提高電池的電容和能量密度,提高電池的安全性[3]。EMC 主要有3 種合成方法,分別是氧化羰化法、光氣法和酯交換法[4]。氧化羰化法需要在高壓下進行,催化劑易失活、EMC產率低、副產物多且后續分離困難,故未能實現工業化[5]。光氣法由于原料與中間產物有劇毒,目前已被淘汰。酯交換法由于所采用的原料和催化劑易得、反應條件溫和、設備投資小、工藝簡單等原因,目前已經成為工業上主要的EMC生產方法[6-7]。

酯交換法采用碳酸二甲酯(DMC)和乙醇(EtOH)為原料,在催化劑作用下,通過酯醇交換反應合成EMC。由于酯醇交換反應是可逆反應,工程上通常結合反應精餾技術,以提高DMC 和乙醇的單程轉化率[8-9]。KELLER 等[10]采用中試規模的反應精餾塔(高度5.4 m、直徑50 mm),以乙醇鈉為催化劑,對DMC 和乙醇之間的酯醇交換反應進行了研究,發現在DMC與乙醇物質的量進料比為1:1的條件下,DMC和乙醇轉化率分別達到55.7%和72.4%。岳昌海等[11]設計了包含產品精制工段的反應精餾制EMC 工藝過程,采用四座塔精制反應精餾塔塔釜采出物,從而得到電子級EMC 和碳酸二乙酯(DEC)。GE 等[12]將反應精餾生產EMC 工藝中的反應精餾塔與產品分離塔耦合為反應精餾隔壁塔,并設計了該塔的控制方案,相較于常規反應精餾工藝,反應精餾隔壁塔工藝減少了25.3%的年度總費用和29.4%的CO2排放。然而,由于DMC 與乙醇的酯醇交換反應是一個二級連串反應,反應精餾合成EMC 的同時會副產大量DEC,工業上通常采用增大進料酯醇比的方法去提升EMC 選擇性,但該方法只能將EMC 選擇性提升至80%左右,此時副產的DEC 仍然超過市場的需求[13-15]。并且EMC 生產過程中會產生大量的DMC-MeOH(甲醇)共沸物,工業上普遍采用變壓精餾分離該共沸物,但是變壓精餾能耗高,對加熱蒸汽的壓力和設備強度的要求都比較高,亟需開發簡單、高效、節能的分離手段[16-17]。

為了解決上述工業生產過程中遇到的難題,本文提出反應萃取精餾合成EMC 新工藝。采用模擬軟件Aspen Plus V12,首先考察DEC 是否可作為質量分離劑消除體系內的共沸物;隨后建立反應萃取精餾塔模型,通過控制變量法考察反應段理論板數、萃取段理論板數、進料位置、溶劑比以及回流比對反應萃取精餾過程的影響,并得到最優的工藝參數;最后設計反應萃取精餾工藝的產品分離工段,并以年度總費用TAC為目標函數,優化得到整個過程的工藝參數。

1 反應萃取精餾過程模擬

1.1 反應萃取精餾合成EMC原理

反應萃取精餾是將反應精餾與萃取精餾集成于一臺設備中的技術,主要針對部分反應體系在反應精餾過程中,因原料與產物形成共沸物導致的產品收率下降和后續共沸物分離成本高的問題。通過在反應體系中加入萃取劑,改變共沸組成之間的相對揮發度,將反應物富集在反應段,并將產品及時分離出去,使平衡反應獲得高的轉化率和高純度的產品。反應萃取精餾結合了反應精餾和萃取精餾的優點,降低了設備的投資費用和過程能耗,是一種很有前景的分離方法[18]。

專利[19]指出,副產物DEC 能夠有效地改變DMC和甲醇的相對揮發度。并且,通過增大反應體系中副產物的濃度,能夠使化學平衡朝生成主產物的方向移動。基于此,提出如圖1 所示的反應萃取精餾塔,該塔在生產過程中采用均相催化劑,催化劑進料位置以上為萃取段,催化劑進料位置以下為反應段,采用DEC 作為萃取劑,在萃取段分離體系內的共沸物,隨后DEC與從萃取段分離的原料進入反應段,在限制副反應發生的同時增大原料的轉化率。

1.2 熱力學模型和汽液平衡研究

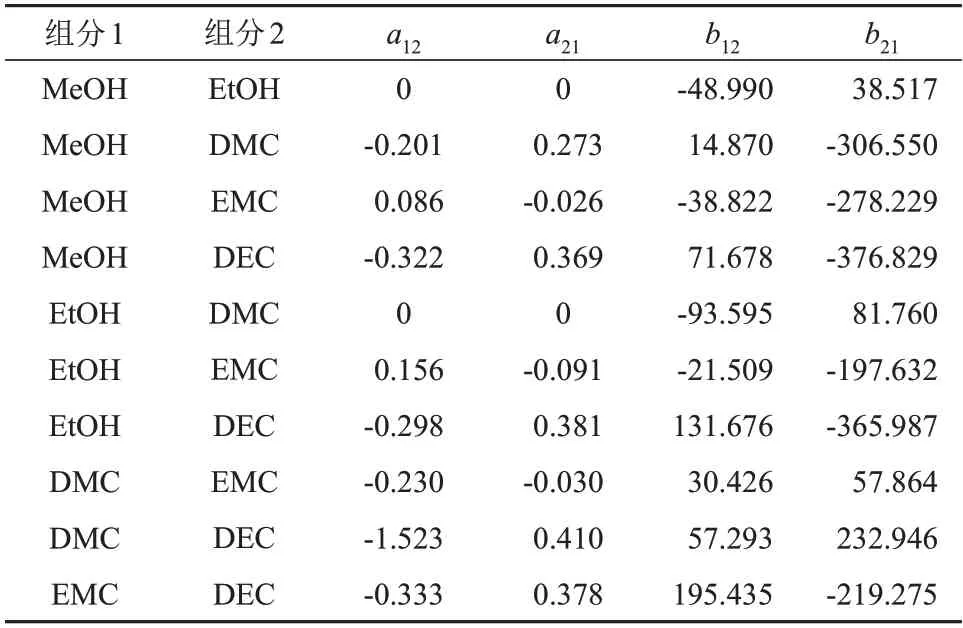

為了精確地描述DMC-EMC-DEC-MeOHEtOH 五元體系的汽液平衡關系,保證模擬的準確性,需要選用合適的熱力學模型和二元交互參數。李學剛[20]利用UNⅠQUAC 模型,將表1 的二元交互作用參數輸入Aspen Plus,對體系組分間的T-x-y相圖進行預測,并與實驗數據比較。結果表明,預測值與實驗值有良好的吻合度,因此本文模擬選用UNⅠQUAC 模型和表1 的二元交互作用參數。Aspen Plus UNⅠQUAC模型見式(1)~式(6)。

表1 UNIQUAC模型二元交互作用參數Table 1 Binary interaction parameters of UNIQUAC model

式中,γi為組分的活度系數;xi為組分i的物質的量分數;qi和ri為組分i的結構參數,取自Aspen Plus V12數據庫;z為晶格配位數,取10;aij和bij為二元交互作用參數;T為溫度,K。

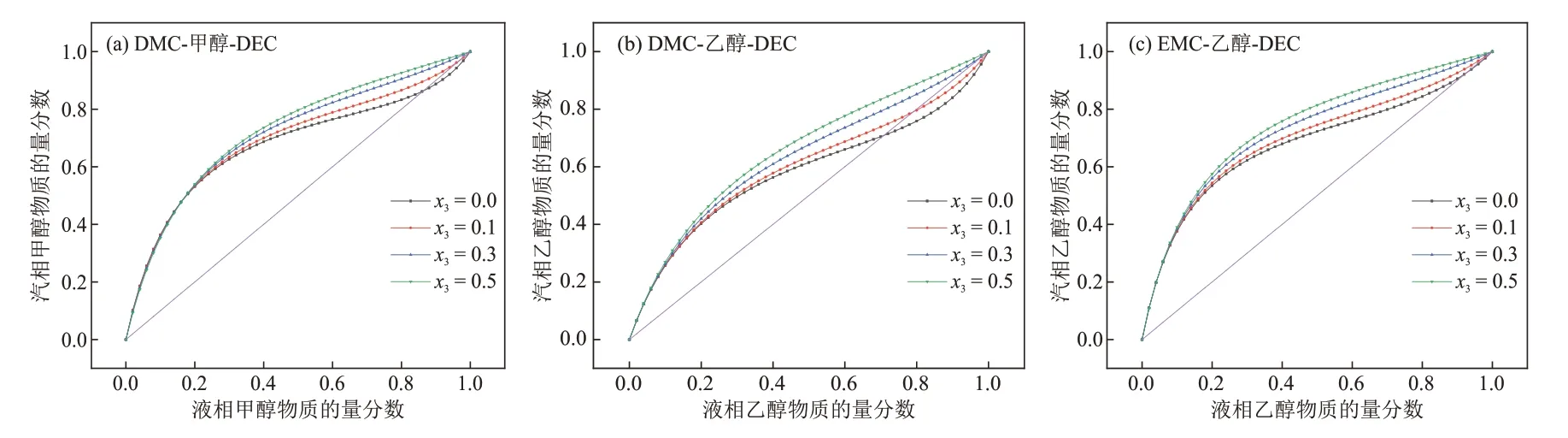

為驗證DEC 作為分離體系內共沸物萃取劑的可行性,采用Aspen Plus 的Property Analysis 模塊,考察了不同夾帶分率的DEC 對共沸物汽液平衡的影響。體系中存在3 種共沸物,分別是DMC-甲醇(63.7 °C,86.6%甲醇,物質的量分數)、DMC-乙醇(75.3 °C,69%乙醇)和EMC-乙醇(78.9 °C,95%乙醇)[8]。不同DEC夾帶分率對其汽液平衡影響如圖2所示,圖中x3代表DEC夾帶分率。從圖2可以看出,當DEC夾帶分率為0.3時,3種共沸物的共沸點都會消失,證明DEC 可作為分離體系內共沸物的萃取劑。

圖2 等壓汽液平衡相圖Fig.2 Isobaric vapor liquid equilibrium phase diagrams

1.3 動力學模型

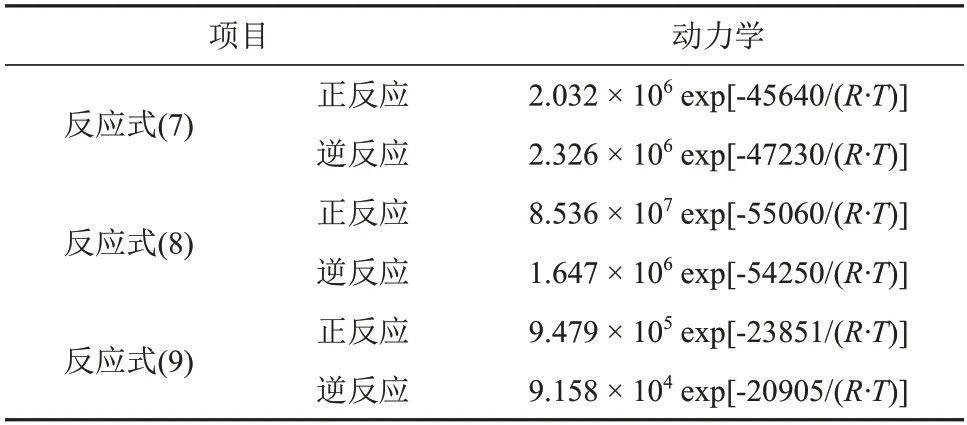

反應精餾是將反應與精餾集成于同一設備,使其同時進行的過程。因此除了需要準確的熱力學模型描述其精餾分離過程外,還需要輸入準確的動力學模型描述其反應過程。在本文所研究的體系內,存在兩個酯醇交換反應(式(7)、式(8))和一個反歧化反應(式(9))。王紅星等[13]采用工業中常用的甲醇鈉作為催化劑,測得3 個反應的動力學數據如表2所示。

表2 反應動力學Table 2 Reaction kinetics

1.4 工藝參數影響的分析與參數優化

反應萃取精餾塔是整個工藝的核心部分,當該塔的工藝參數確定后,后續分離工段的進料條件也隨之確定。反應萃取精餾合成EMC工藝,相較于反應精餾合成EMC 工藝的優勢在于大幅度提升了EMC 的選擇性與消除塔頂共沸物。因此,EMC 的選擇性和塔頂DMC濃度應予以考察。然而需要指出的是,DEC 既是萃取劑又是副產物,其加入量至關重要。若DEC加入量過多,由于第二步酯醇交換反應的逆反應和反歧化反應,雖然會使EMC選擇性始終保持在100%,但會造成體系中DEC的損耗,導致乙醇轉化率降低;并且,最終仍是依靠將產品EMC 與乙醇反應轉化為DEC 進行補充,導致工藝成本的增加。若DEC加入量過少,會導致共沸物分離不徹底,EMC選擇性與收率下降。因此為了保證生產過程中DMC 與乙醇充分轉化,同時保證EMC選擇性,需要定義函數,反映生產過程中乙醇與DMC 之間反應所生成EMC 的量以對DEC 加入量進行嚴格控制。定義實際收率YEMC的函數,當DEC損耗率LDEC大于0 時,系統中輸出的EMC 由DMC與乙醇反應、DEC 與DMC 反應和DEC 與甲醇反應得到,此時YEMC表示系統中單位DMC與乙醇反應得到EMC的量,見式(10)、式(11)。

式中,GEMC為系統中的EMC 生成量,kmol/h;FDEC為進系統DEC 的量,kmol/h ;K為關鍵反應物流量,kmol/h,本文中關鍵反應物是DMC;ODEC為出系統DEC的量,kmol/h。

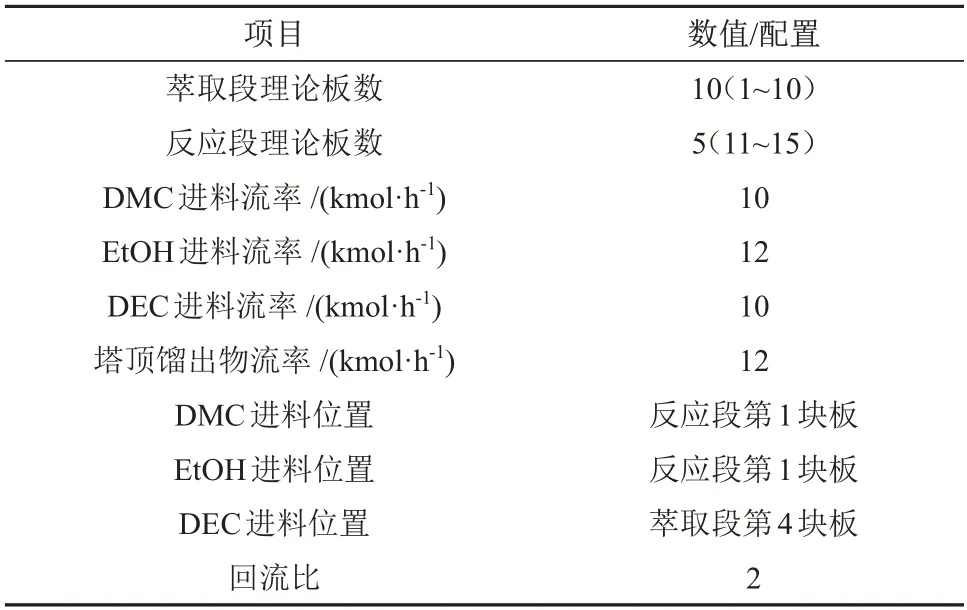

當LDEC小于0,即DEC 收率大于0 時,YEMC等于EMC收率。本節采用控制變量法,考察反應段理論板數、萃取段理論板數、進料位置、溶劑比以及回流比對YEMC和LDEC的影響。同時考察萃取段理論板數對共沸物分離效果的影響,將YEMC值做為選取工藝參數的核心指標,優先選擇YEMC值大的工藝參數,并將優化后的參數作為下一個參數尋優階段的初值。為了便于得到YEMC值最大的工藝參數,需要設定一個合理的初值。通過初步模擬計算,得到較為適宜的初值如表3所示。

表3 初始模擬條件Table 3 Initial conditions of simulation

1.4.1 反應段理論板數的影響

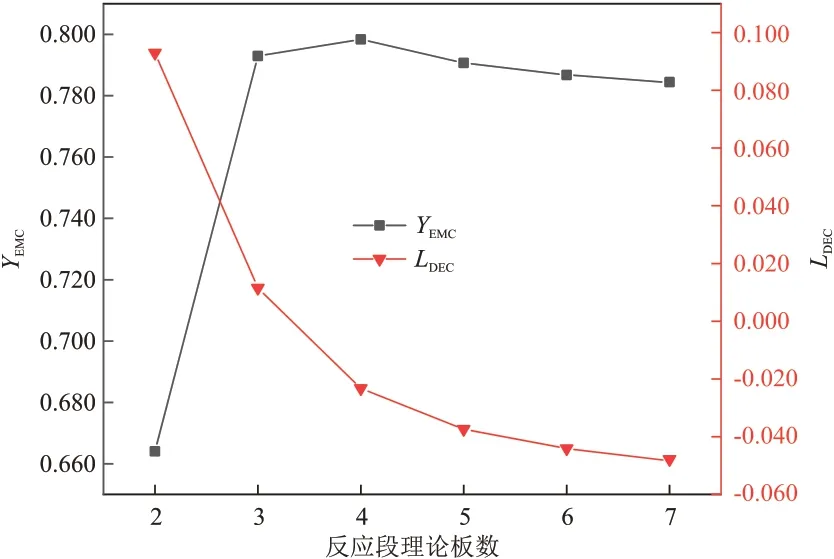

反應段理論板數是反應萃取精餾塔的一個重要參數,對化學反應過程和分離過程都有一定影響[17]。在保證其余參數和表3 保持一致的情況下,考察了反應段理論板數的變化對YEMC和LDEC的影響,結果如圖3所示。隨著反應段理論板數的增加,YEMC首先增大,在反應段理論板數取4 時,YEMC達到極大值,后緩慢減少,而LDEC不斷減少。這是因為DEC是體系中最重的組分,乙醇是體系中的中間組分,越靠近塔釜DEC濃度越高,乙醇濃度越低。由于原料進料的相對位置不變,反應段理論板數越少,原料的進料位置就會越靠近塔釜,DMC和DEC接觸的充分性隨之上升,DMC和乙醇接觸的充分性隨之下降,促使反歧化反應正向進行,同時不利于酯醇交換反應,導致YEMC較小,LDEC較大。隨著反應段理論板數增加,原料進料位置上移,DMC 與乙醇接觸的充分性上升,與DEC接觸的充分性下降,促使塔內酯醇交換反應正向進行,同時不利于反歧化反應,YEMC增大、LDEC減少。隨著反應段理論板數繼續上升,反應段上部DEC濃度太低,無法有效抑制第二步酯醇交換反應正向進行,并使DMC-甲醇共沸物分離效果變差,過程中產生的EMC開始轉化為DEC,YEMC減少,LDEC減少。從圖3中可看到,反應段理論板數取4時,YEMC取得最大值,故反應段理論板數選定為4。

圖3 反應段理論板數的影響Fig.3 Effect of theoretical plates number in reaction section

1.4.2 萃取段理論板數的影響

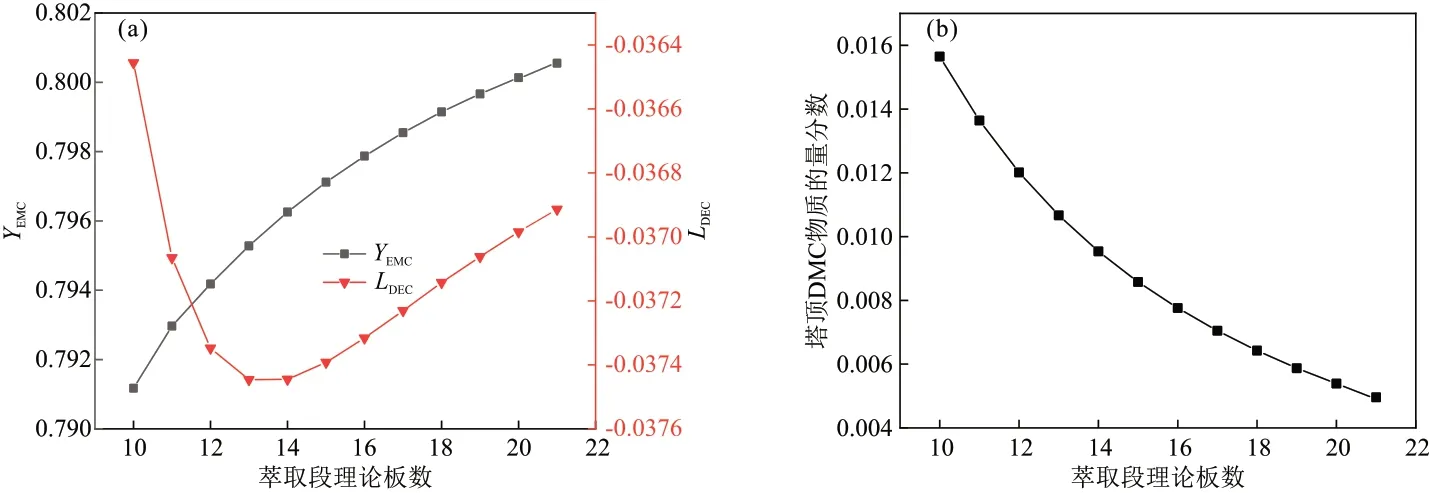

在反應萃取精餾塔內,萃取段塔板數影響著共沸物的分離效果和反應段組分濃度分布。本節考察了萃取段理論板數的變化對YEMC、LDEC以及塔頂DMC物質的量分數的影響,結果如圖4所示。從圖4可以看出,LDEC始終小于0。根據定義,此時LDEC的絕對值正比于體系中DEC 的收率,YEMC等于體系中EMC的收率。可以看到,隨著萃取段理論板數的增加,DEC收率逐漸增大,在萃取段理論板數取15時,DEC收率取得極大值,隨后開始下降,同時EMC收率不斷增大,塔頂DMC濃度不斷下降。造成該現象的原因分析如下,通過模擬發現,共沸物的分離效果隨著萃取段理論板數增加而變好,萃取段進入反應段的液相流股中DMC濃度上升,甲醇濃度下降,這兩個因素有利于第一步酯醇交換反應正向進行,同時對于第二步酯醇交換反應與反歧化反應,甲醇濃度降低和DMC濃度升高分別促進其反應正向進行。但是,由于DMC對于第一步酯醇交換反應是原料,對于第二步酯醇交換反應是第三組分,因此DMC濃度升高對第一步酯醇交換反應的正反應起促進作用,但不利于第二步酯醇交換反應,因此YEMC始終增大。對于反歧化反應,DMC 是其原料,從而導致隨著DMC濃度升高第二步酯醇交換反應的化學反應速率會逐漸小于反歧化反應的化學反應速率,此時LDEC開始上升。當萃取段理論板數大于21 塊板時,塔頂DMC物質的量分數小于0.5%,此時共沸物幾乎完全分離。由于投資費用會隨著塔板數的增多而增大,EMC收率增大的幅度隨著萃取段理論板數的增加遞減,綜合考慮萃取段理論板數取21塊。

圖4 萃取段理論板數的影響Fig.4 Effect of theoretical plates number in extraction section

1.4.3 進料位置的影響

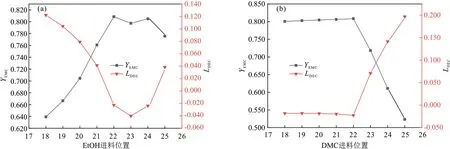

本節考察了兩種進料位置的變化情況對YEMC和LDEC的影響:(1)將DMC進料位置固定在反應段第1塊板(全塔第22塊板),改變乙醇進料位置;(2)將乙醇進料位置固定在反應段第1塊板(全塔第22塊板),改變DMC進料位置。由圖5(a)可知,隨著乙醇進料位置的下移,YEMC首先快速增大,并在乙醇于第22塊板進料時取得極大值,隨后出現波動,最后快速下降;LDEC首先快速減少,并在乙醇于第22塊板進料時取得極小值,隨后快速增大。這是因為,在反應精餾過程中,進料位置對反應物濃度分布有很大影響,乙醇是原料中的輕組分,DMC是原料中的重組分,隨著乙醇進料位置下移,反應物接觸的充分性上升,原料轉化率上升。但是,體系內的酯醇交換反應是一個二級連串反應,隨著乙醇進料位置下移至DMC進料位置下方,EMC與乙醇接觸的充分性上升,造成EMC收率下降。最后當乙醇進料位置下移接近塔釜時,由于受塔釜采出影響,塔內乙醇濃度降低,EMC與乙醇接觸的充分性又出現下降,因此出現了YEMC的波動,以及LDEC存在極小值的情況。由圖5(b)可知,隨著DMC進料位置的下移,YEMC緩慢增大、LDEC緩慢減少,當DMC在第22塊板進料時,YEMC和LDEC取得極值,隨后YEMC快速減少、LDEC快速增大。其主要原因是DMC從乙醇進料位置上方進料可使兩者的接觸更充分。從圖5中可以看到,當DMC和乙醇位于反應段第1塊板(全塔第22塊板)進料時YEMC值最大,故選擇該板作為進料位置。

圖5 進料位置的影響Fig.5 Effect of feeding position

1.4.4 溶劑比的影響

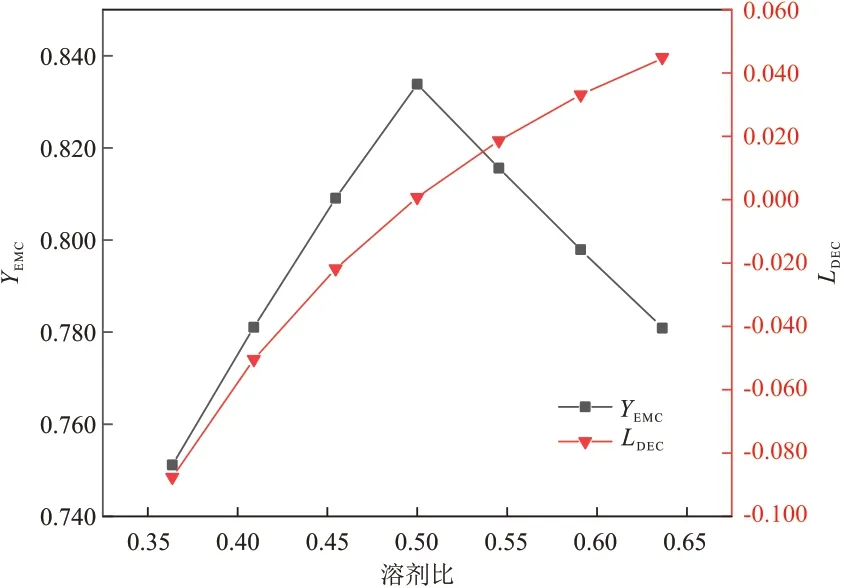

溶劑比即萃取劑DEC 的摩爾流量占其與反應物進料之和的比值。考察溶劑比的變化對YEMC和LDEC的影響,如圖6 所示。從圖6 中可以看出,隨著溶劑比增大,YEMC首先不斷增大,在溶劑比為0.50時取得極大值后下降,LDEC不斷增大。這是因為,在反應萃取精餾工藝中,DEC 既是副產物又是萃取劑;隨著DEC加入量增大,反應段DEC濃度分布增大,第二步酯醇交換反應受到抑制,導致YEMC和LDEC不斷增大;當DEC 濃度上升到一定值后,由于反歧化反應,DEC 與乙醇之間產生競爭,使乙醇的轉化率出現下降,導致YEMC下降。因此,溶劑比選為0.50。

圖6 溶劑比的影響Fig.6 Effect of solvent ratio

1.4.5 回流比的影響

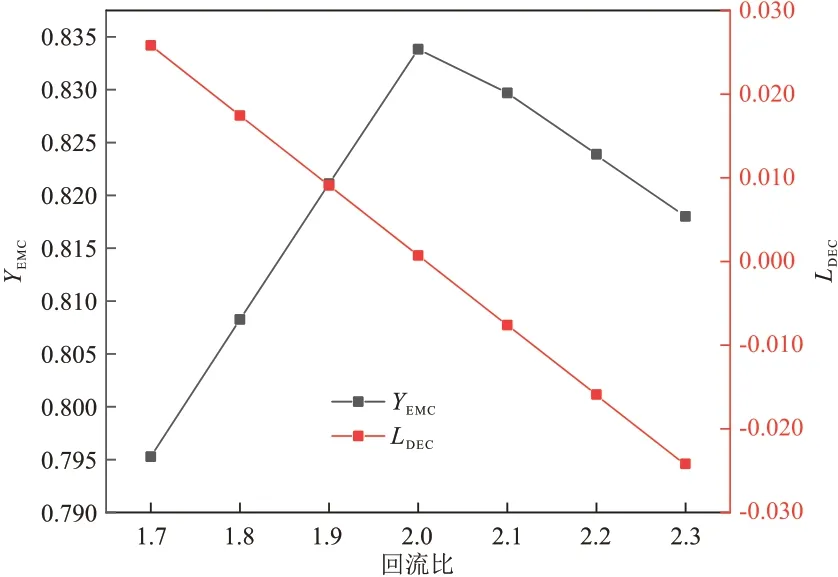

在反應萃取精餾塔內,同時進行著反應過程和分離過程。調整回流比可以改變塔的分離效果,進而影響塔內的反應過程。考察回流比的變化對YEMC和LDEC的影響結果,如圖7所示。可以看到,隨著回流比的增大,LDEC不斷下降,而YEMC首先快速上升,在回流比為2.0 時取得極大值,隨后下降。這是因為,起初隨著回流比增大,產物與反應物分離效果變好,有利于酯醇交換反應正向進行,此時YEMC上升、LDEC下降。但是,當回流比過大時會稀釋萃取劑,導致共沸物分離效果變差,DMC 轉化率降低,YEMC開始下降。

圖7 回流比的影響Fig.7 Effect of reflux ratio

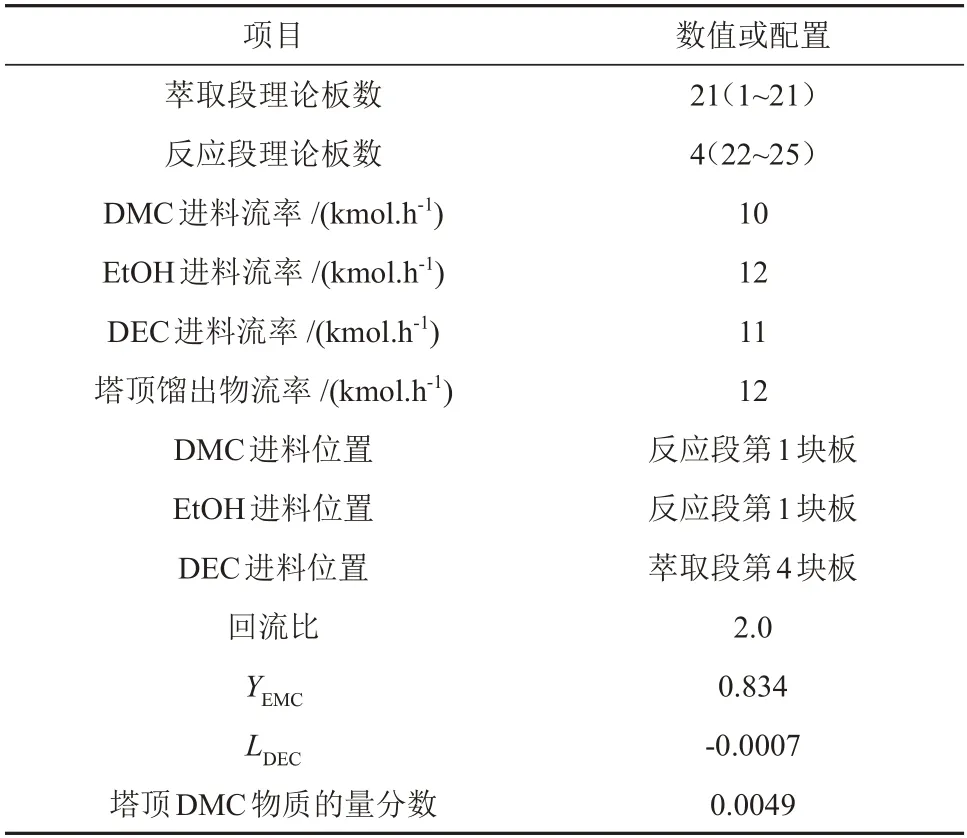

經優化后得到的工藝參數及模擬結果如表4所示。根據YEMC與LDEC的模擬結果,計算單個反應萃取精餾塔中DMC 轉化率、EMC 選擇性和EMC 收率,分別達到83.5%、99.9%和83.4%。并且,此時塔頂餾出物中DMC物質的量分數僅為0.49%。可以看出,反應萃取精餾很好地解決了反應精餾工藝中存在的共沸物分離困難和副產物DEC過多的問題。

表4 優化后的工藝參數及模擬結果Table 4 Optimized process parameters and simulation results

2 工藝流程設計與優化

2.1 工藝過程設計

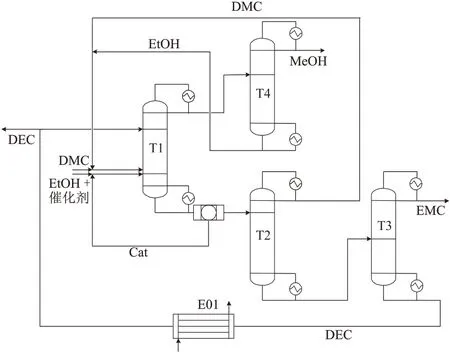

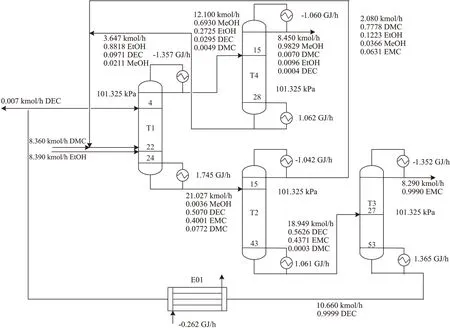

反應萃取精餾合成EMC工藝過程如圖8所示。采用工業上常用的甲醇鈉催化劑溶于乙醇,乙醇與DMC 從反應萃取精餾塔T1 第22 塊塔板的兩個進料口分開進料,萃取劑DEC 從T1 第4 塊塔板進料。T1 塔釜液首先經過濾器,過濾從酯中析出的甲醇鈉,并將其溶于乙醇后循環使用。隨后,T1 塔釜液送入DMC回收塔T2繼續分離,T2塔釜液送入產品分離塔T3,從T3塔頂得到物質的量分數99.9%的產品EMC,T3 塔釜得到物質的量分數99.99%的DEC經換熱器E01 冷卻后分離少量流股,其余從反應萃取精餾塔第4 塊塔板返回塔內。T2 塔頂餾出物和DMC進料混合后進入T1塔,T1塔頂餾出物送入乙醇回收塔T4 分離,T4 塔頂得到甲醇,T4 塔釜液與DMC進料混合后送入T1塔。

圖8 反應萃取精餾合成EMC工藝流程Fig.8 EMC synthesis process by reactive extractive distillation

2.2 工藝參數的優化

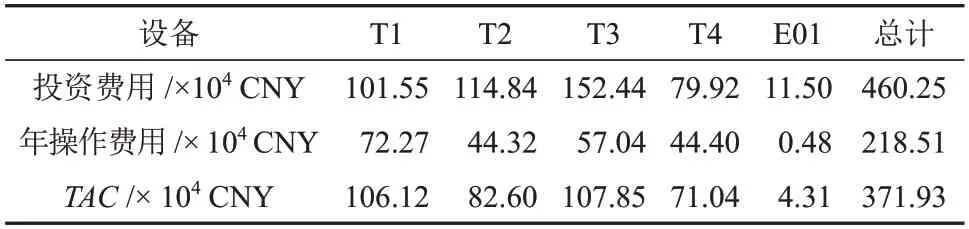

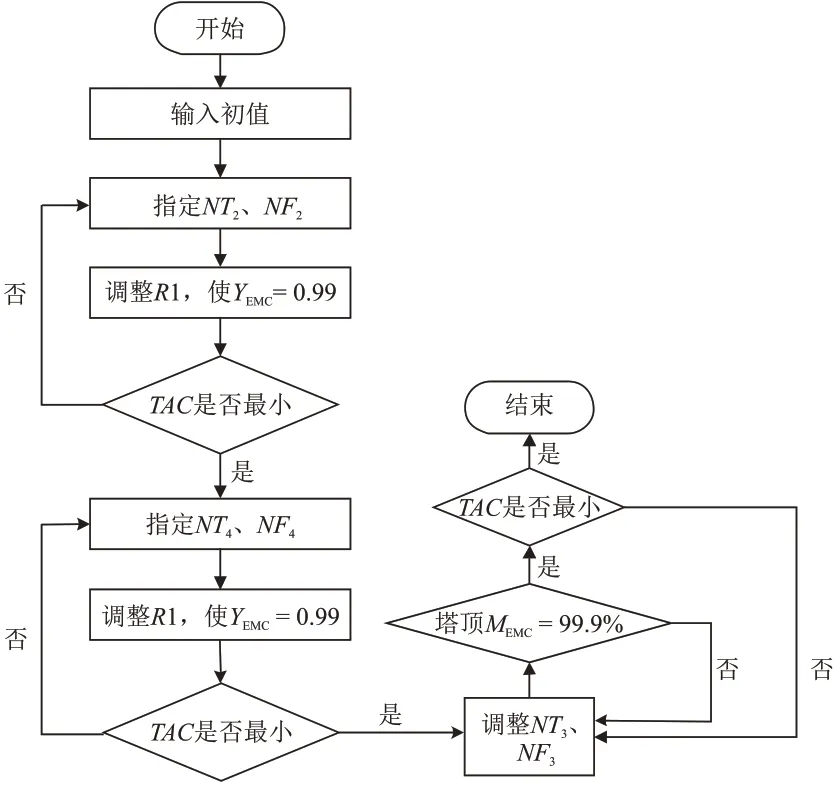

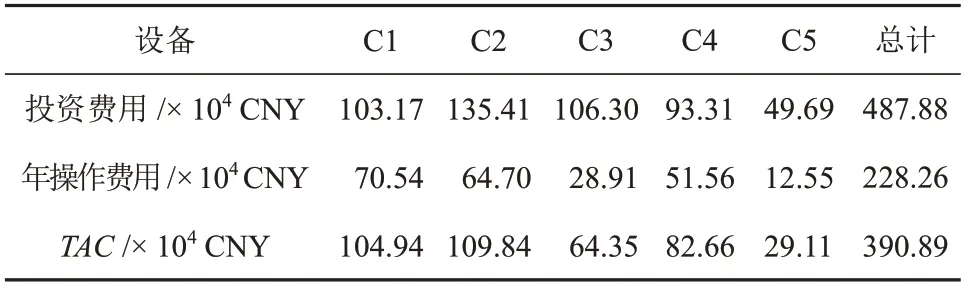

分離工段初值的選定采用文獻[21]方法。首先通過Aspen Plus 的DSTWU 模塊進行簡捷設計,取得Radfrac模塊嚴格模擬初值;隨后以DEC、EMC和甲醇的純度為約束變量,以最小能耗為目標函數,取得流程模擬的初值,建立循環后,調整T1 回流比和餾出物流率,使YEMC提升至99%;最后以YEMC、EMC純度為約束變量,以年度總費用TAC為目標函數對流程進行優化,取得最終的工藝參數。TAC計算式[22]見式(12)~式(16),設備的年運行時間為8000 h,公用工程包括低壓蒸汽(160 °C)和冷卻水(25 °C),價格分別為50.00 CNY/GJ和2.27 CNY/GJ,冷凝器和再沸器的傳熱系數分別取852 W/(m2·K)和568 W/(m2·K)。優化策略如圖9 所示,優化后的模擬結果和工藝運行費用如圖10和表5所示。

表5 優化后工藝的運行費用Table 5 Operating costs of optimized process

圖9 優化流程Fig.9 Optimization process

圖10 優化后工藝的模擬結果Fig.10 Optimized process simulation results

式中,Cv為能耗費用,CNY;FCI為設備投資費用,CNY;P為投資回收期,設置為3 a;D為塔徑,m;L為塔高,m;NT為塔板數;A為換熱器面積,m2。

2.3 工藝的經濟性分析

為分析反應萃取精餾合成EMC工藝的經濟性,需將其與常規反應精餾合成EMC 工藝進行比較。由于現階段缺乏常規反應精餾合成EMC 的模擬數據,因此本節首先開展了常規反應精餾工藝的模擬。常規反應精餾工藝包含5 座塔,分別是反應精餾塔、DMC回收塔、產品分離塔、變壓精餾高壓塔和變壓精餾低壓塔。將其依次編號為C1、C2、C3、C4和C5。為簡化計算,常規反應精餾工藝中C1、C2與C3的理論板數,分別與反應萃取精餾工藝中的T1、T2和T3的理論板數保持一致。C1初始酯醇進料物質的量之比設為1.5:1.0,和實際生產工業酯醇投料比接近[6]。C1 塔內反應段為2~25 塊板。變壓精餾部分的設計參數來自于文獻[18]嚴格優化后的數值。通過靈敏度分析,設置反應精餾塔C1 以塔釜EMC物質的量分數最大為目標函數,其余塔以分離能耗最小為目標函數,優化進料位置。建立循環后調整各塔采出與回流比,使產品純度滿足要求,最終的模擬結果如圖11所示。反應精餾合成EMC工藝運行費用如表6所示。其中,高壓塔C4塔殼費用須在常壓塔塔殼費用的基礎上乘以系數 1.036[23],高壓塔C4所采用加熱蒸汽的費用取63.3 CNY/GJ[22]。

表6 常規工藝的運行費用Table 6 Operating costs of conventional process

根據模擬與經濟計算結果,反應萃取精餾工藝與常規反應精餾工藝生產單位EMC 的年度總費用TAC分別 為56.38 CNY/kmol 和72.00 CNY/kmol(541.59 CNY/t 和691.64 CNY/t);常規反應精餾工藝生產單位酯產品(EMC+DEC)的年度總費用為53.91 CNY/kmol(501.14 CNY/t)。若考慮副產品DEC 的經濟價值,假設市場可以消納全部EMC 和DEC產能,當1 kmol EMC附加值(附加值=產品價格- 原料價格)比1 kmol DEC多9.76 CNY(1 t EMC附加值比1 t DEC多145.50 CNY)時,反應萃取精餾工藝具有更好的經濟性。

3 結論

本文研究了利用反應萃取精餾技術合成EMC的新工藝;考察了萃取劑DEC 的分離性能;研究了反應段理論板數、萃取段理論板數、進料位置、溶劑比以及回流比對反應萃取精餾過程的影響;將設計的反應萃取精餾工藝與常規反應精餾工藝比較,分析其經濟性,得到以下主要結論。

(1)DEC 可作為分離體系中DMC-甲醇、DMC-乙醇和EMC-乙醇共沸物的優良萃取劑,當DEC 夾帶分率為0.3時,3種共沸物的共沸點都會消失。

(2)采用DEC 作為萃取劑,利用反應萃取精餾技術,通過酯醇交換法合成EMC,可使反應萃取精餾塔塔頂DMC 物質的量分數降至0.49%,DMC 單程轉化率、EMC 選擇性和EMC 收率分別達到83.5%、99.9%和83.4%。

(3)較常規反應精餾工藝,反應萃取精餾工藝生產1 t EMC,年度總費用TAC減少了150.05 CNY;當1 t EMC 附加值比1 t DEC 多145.50 CNY 時,反應萃取精餾工藝比常規反應精餾工藝有更好的經濟性。