燕麥收獲機切-軸流脫粒防纏裝置參數優化試驗

趙向鵬,宋中界,錢 凱

(1.河南省機械設計研究院有限公司,鄭州 450002;2.河南科技大學 河南 洛陽 471003;3.河南省農業科學院 長垣分院,河南 新鄉 453400)

0 引言

燕麥又名玉麥,屬禾本科,一年生草本作物,喜冷寒干燥的環境,多種植于我國內蒙、山西和青海等地區[1]。受制于專用作業機器不配套,收獲過程中燕麥的脫粒效果較差,韌性較大、水糖含量較高的燕麥莖稈在滾筒間纏繞堵塞的現象常有發生。因此,優化聯合收獲機作業參數[2-3]、增強收獲機防纏繞性能、改善脫粒效果是提升燕麥收獲機械作業穩定性和可靠性的關鍵。

脫粒裝置作為聯合收獲機的核心工作部件,國外一些知名收獲機公司在其研發和優化、工作原理及信息化獲取方面進行了大量的工作[4-5]。株式會社久保田在新型谷物收獲機中,通過螺旋葉片、送塵閥和引導管的配合工作,可有效地防止脫粒過程中前期的禾稈堵塞與脫粒處理室中禾稈的滯留和堆積現象。約翰迪爾公司設計了一款切流式收割機,通過設置逐稿器、頂蓋導流板來疏通物料,在滾筒下方設置可調間隙凹篩板,根據物料喂入量和禾稈含水率手動調節間隙大小,有效改善了脫粒性能,避免了滾筒上的纏繞問題。

國內學者針對脫粒裝置的研究,多從降低整機功耗、研發新型裝置[6]、觀察物料在滾筒間運動規律[7-9]以及更換不同材料和類型的破碎裝置等方面開展[10-12]。徐立章[13]通過在切縱流聯合收獲機上加裝傾斜輸送鏈耙和強制喂入裝置,改善了谷類作物收獲過程中籽粒損失過多、莖稈韌性強易纏繞及篩板易堵塞的問題。李耀明[14-17]研制了斜置切縱流雙滾筒對物料進行兩級脫粒,一級切流滾筒進行初脫分,二級斜置縱流滾筒完成復脫分離任務,過渡口采用螺旋喂入配合導流蓋疏導物料。廖慶喜等[18]設計了切拋式組合脫粒裝置,具有物料快速切割、均勻輸送的功能,且物料脫粒分離效果顯著。國內根據燕麥莖稈、籽粒的物料特性來優化脫粒工作中莖稈破碎效果,而針對改善莖稈纏繞、篩板堵塞的研究相對較少。

收獲過程中,聯合收獲機存在莖稈細韌易纏繞、籽粒脫分效果不好的現象[19],制約了雜糧種植的推廣。為此,筆者通過搭建燕麥組合式脫粒破碎防纏試驗臺,以軸流滾筒、雙滾筒水平中心距、垂直高度差為試驗因素,以軸流滾筒工作轉速波動差、脫出物籽粒質量為試驗指標,進行三因素正交試驗,并通過探尋組合式切-橫軸流脫粒裝置的確定因素對試驗指標的影響規律,為燕麥及其他雜糧收獲機脫粒組合裝置的研發提供理論基礎和參數優化方法。

1 試驗裝置與試驗方法

1.1 試驗材料

選取山西省右玉縣收獲初期至蠟熟期燕麥右玉4號為試驗物料,試驗前利用游標卡尺、卷尺測得燕麥平均植株高度為1264.2mm、平均莖稈直徑為5.5mm、平均穗頭長度為2.2mm;采用DHG-9623BS-Ⅲ電熱恒溫鼓風干燥箱測得燕麥莖稈含水率7%~10%、植株含水率7.9%;儀器溫度分辨率為0.1℃,溫度波動度±0.5℃。

1.2 試驗臺結構與主要參數

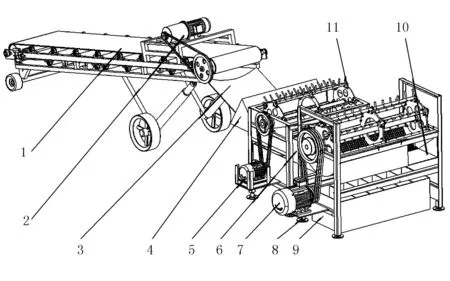

切-軸流脫粒破碎試驗臺主要由固定輸送帶、切-軸流組合脫粒裝置及電機組成,如圖1所示。

1.固定輸送帶 2.電機a 3.擋板 4.喂料口 5.電機b 6.過渡箱 7.電機c 8.高度調整螺栓 9.接料箱 10.出料口 11.脫粒元件圖1 切-軸流性能試驗臺Fig.1 Tangential-axial flow performance test bench

試驗臺的關鍵部件為切-軸雙滾筒的脫粒裝置,主要由固定架、固定主桿、釘齒、防護罩及導流頂蓋等構成。其中,導流板蓋在脫粒釘齒上方,起疏導物料的作用;切流滾筒出口端與軸流滾筒入口端搭有弧型過渡板,當物料沿切流滾筒出口端飛出后可流暢進入軸流滾筒;雙滾筒之間用過渡箱連接,材料為可透視亞克力板,方便觀察滾筒間物料通過狀況,及時預防堵塞現象。滾筒的輸入動力由兩個(型號為yvf2-90l-2)獨立電機提供,啟動電源后由連接電機的變頻器控制電機轉速,經手持轉速儀待電機平穩運轉后測得滾筒轉速。

試驗所需儀器還包括兩臺SVF-7變頻器、手持測速儀及SF-400電子天平(精度為0.02g)。

1.3 工作原理

切-軸流雙滾筒的水平中心距和垂直高度差是影響整個脫粒作業過程通暢性的關鍵組合參數。物料經固定傳送帶按照一定喂入量均勻進入切流滾筒后,在高速轉動的切流滾筒中受釘齒打擊作用下莖稈受力破碎,成熟易脫落的麥粒脫出通過凹篩板落入接料箱;經破碎后長短不一的莖稈攜有較難脫粒的籽粒沿切流滾筒出口端拋出,經氣流引導通過過渡箱后進入軸流滾筒內;在軸流滾筒中,物料沿頂蓋導流板方向在高速轉動的滾筒中按照螺旋式軌跡運動,經受釘齒的充分接觸打擊后物料中的籽粒完全脫出,通過篩板落入接料箱;破碎后的莖稈在軸流滾筒的末端從出料口排除。雙滾筒及輸送裝置單獨配置動力輸入裝置,方便調節;通過調節滾筒底部調整螺栓和平移滾筒機架,可準確調節雙滾筒水平中心距離及垂直高度差。

1.4 試驗指標

選擇燕麥作為試驗對象。由于軸流滾筒在高速運轉的過程中不易通過直觀手段觀察筒內的纏繞情況,沒有完全破碎的細長韌莖稈會隨著滾筒的轉動纏繞在滾筒釘齒間,增加的滾筒旋轉阻力使滾筒轉速瞬間降低,造成滾筒轉速的波動。滾筒轉速恢復到穩定狀態需要一個階段,通過對滾筒工作時最低轉速監測,間接反應滾筒內物料通暢情況。將轉速差作為試驗指標,滾筒脫出物質量和其中籽粒質量是考量軸流滾筒脫粒能力的重要指標,在提高試驗臺防纏繞能力的同時需要保證其脫粒效果的高效和穩定。

2 切-軸流脫粒裝置設計與分析

2.1 軸流脫粒分離裝置

為適應莖稈細長、韌性較大的特點,滾筒采用釘齒式脫粒裝置。

滾筒釘齒總數Z的計算公式為

(1)

其中,β為喂入料中籽粒占莖稈的質量分數;m′為喂入量(kg);kd為單齒脫粒能力。

軸流滾筒的齒頂圓計算公式為

DZ=GL/π+2dc

(2)

其中,G為軸流滾筒的桿數,通常為5~12,取G=8;L為桿間距,取L=150;dc為釘齒高度,取dc=60mm;

軸流滾筒轉速計算公式為

(3)

其中,va為軸流滾筒釘齒的外圓處的線速度(m/s)。

脫粒滾筒打擊裝置與凹篩板之間的間隙dj對試驗臺脫粒性能有著較大影響,脫粒間隙依據燕麥長莖稈的物理特性,采用柵格式篩網,包角210°。

2.2 脫粒分離裝置穩定性分析

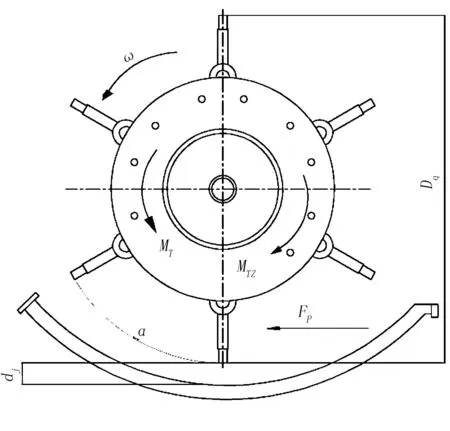

采用釘齒式脫粒元件。工作中,燕麥莖稈經過輸送帶運送至喂料口后處于動態平衡,在切流滾筒處的受力分析如圖2所示。

圖2 脫粒滾筒受力分析Fig.2 Stress analysis of straw in drum

圖2中,MT為發動機傳到滾筒的轉矩;w為角速度;MTZ為脫粒滾筒在轉動過程中受空氣AT和軸承摩擦BT的阻力矩。

MTZ=AT+BTw2

(4)

按照格氏分析和試驗驗證,莖稈對滾筒的摩擦阻力和物料受到沖擊動能時給滾筒的反作用力為Fp,計算公式為

(5)

其中,m′為喂入時物料總質量 (g);v為線速度(m/s);f為莖稈通過脫粒間隙時的綜合摩擦因數。根據力矩平衡列方程式為

(6)

由公式(5)可分析脫粒滾筒的幾種工作狀況:

1)當物料均勻喂入時,m′為恒量,公式(10)左邊為零,此時dw/dt=0, 滾筒平穩運轉,公式改寫為

(7)

其中,N為發動機輸入功率。在克服摩擦阻力后所余功率,即為有用功率,則

(8)

式(8)為格氏公式,描述了滾筒平穩運轉的工作狀態。

2)在啟動和停止燕麥喂入時,m’為零,由公式(8)可得

(9)

發動機供給功率用來克服滾筒所受的空氣和軸承摩擦阻力,并使滾筒增速,w增大到一定值后MT等于MTZ,此時角加速度為零,w保持穩定,略高于正常工作值。

3)當切斷發動機傳輸動力時,NT=0,由公式(8)可得

(10)

由公式(10)可知:角加速度為負值,滾筒做減速運動,動力由滾筒本身動能提供,w緩慢降低為零。

4)一般工作情況下,滾筒處于動平衡狀態,轉速經常處于變化中。當喂入量m′增大時,公式(8)右邊為負值,滾筒速度降低。此時,發動機總功率和轉矩增加,供給滾筒的功率NT和力矩MT而增大,使公式(8)右邊重新等于零,轉速保持穩定。如果喂入量m′變化過大,致使發動機超負荷工作,此時發動機轉矩在角速度降低時無法及時增加,功率反而降低,w變化范圍增大,影響滾筒的脫粒性能。

3 單因素試驗

為確定軸流滾筒轉速、雙滾筒水平中心距和垂直高度差等因素對試驗臺防纏繞能力和脫粒能力的影響范圍,進行了單因素試驗。試驗中的固定參數包括相同的喂入量1kg/s、相同的切流滾筒轉速和脫粒凹篩板間隙。考慮實際情況和農業機械設計參數,設定軸流滾筒轉速范圍、切軸流雙滾筒水平中心距和垂直高度差范圍。

3.1 軸流滾筒轉速對試驗指標影響

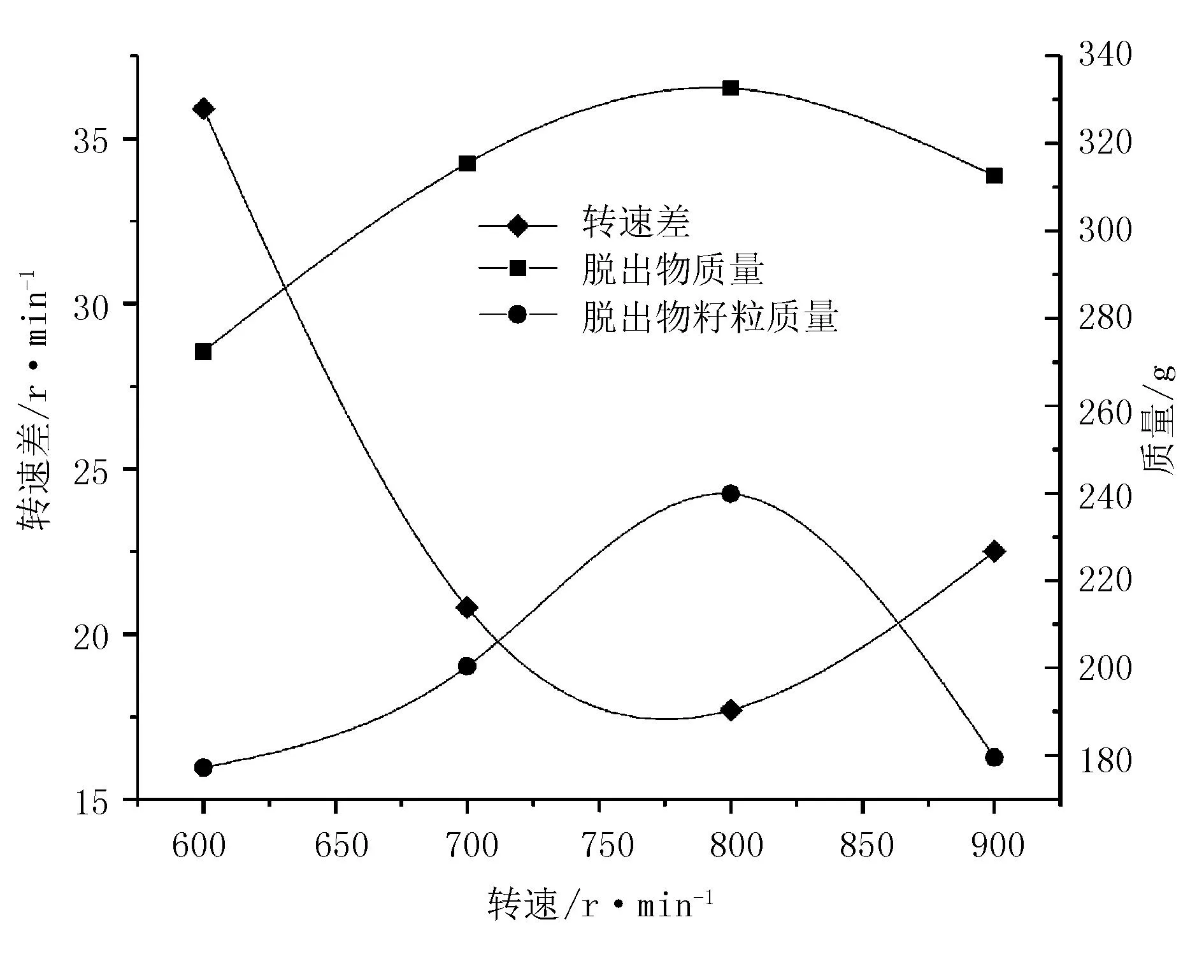

在保持試驗臺固定參數不變的情況下,將雙滾筒水平中心距和垂直高度差參數固定,測試軸流滾筒轉速在600、 700、 800、 900r/min情況下對軸流滾筒最低轉速和脫粒性能的影響,結果如圖3所示。

圖3 性能參數隨軸流滾筒轉速的變化規律Fig.3 Variation Law of performance parameters with axial flow drum speed

由圖3可知:試驗臺防纏繞擁堵能力和脫粒性能受到軸流滾筒轉速的影響都很明顯。在600~800 r/min范圍內,試驗臺轉速差隨著轉速的增大而急劇減小,脫出物質量和脫出物中籽粒質量也同時呈正相關趨勢增加;在軸流滾筒轉速為800r/min時,試驗臺的防纏繞能力和脫粒能力達到最佳。

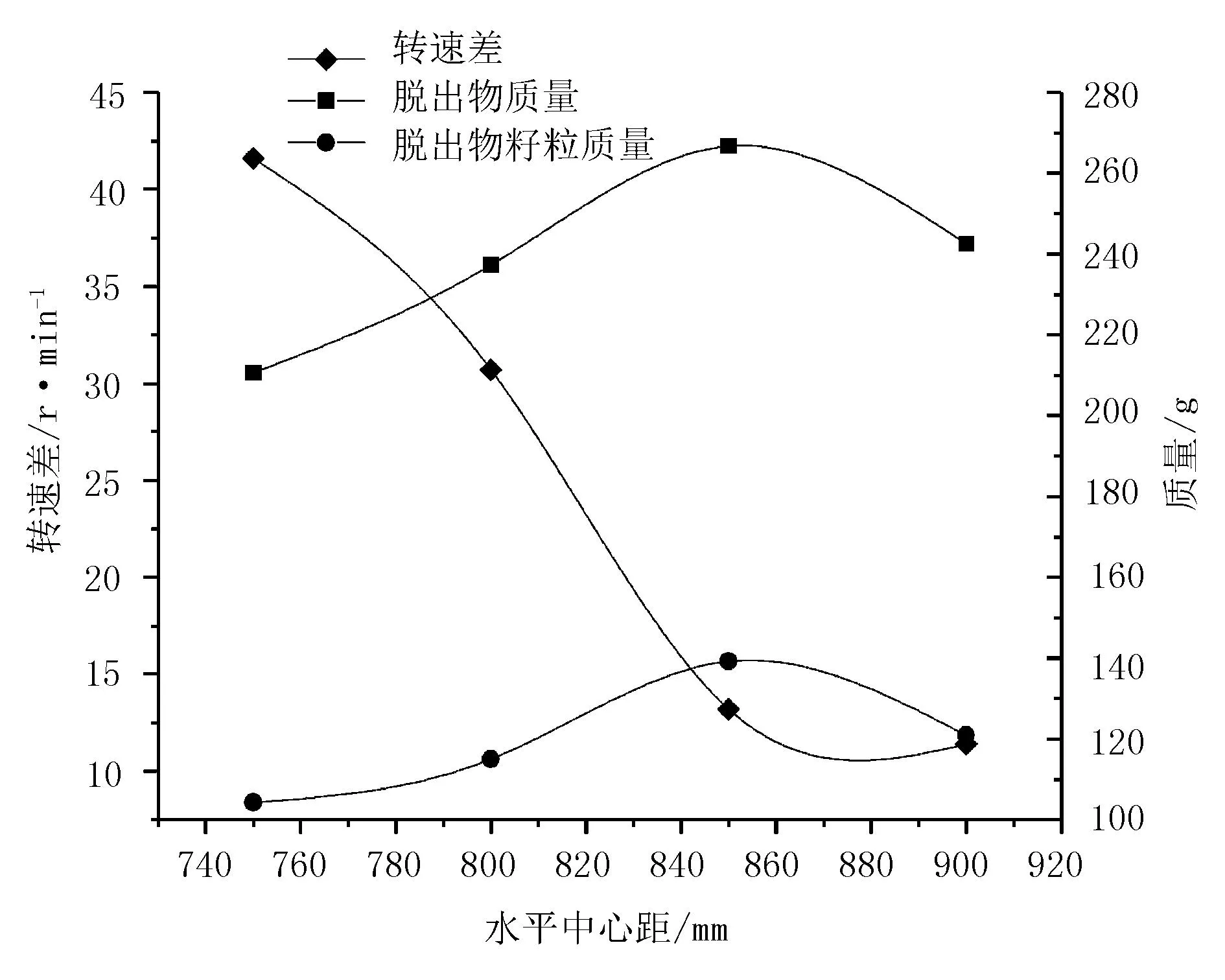

3.2 切軸流雙滾筒水平中心距試驗指標影響

為分析雙滾筒水平中心距對防纏繞脫粒裝置性能影響,在試驗臺固定參數不變的情況下,雙滾筒垂直高度差為0,軸流滾筒轉速保持800r/min,測試雙滾筒水平中心距分別為750、800、850、900mm時對試驗臺防纏繞能力和脫粒能力的影響。試驗每組重復3次,結果取平均值,如圖4所示。

圖4 性能參數隨雙滾筒水平中心距的變化規律Fig.4 Variation of performance parameters with horizontal center distance of double drums

由圖4可知:雙滾筒水平中心距對試驗臺整體的性能指標影響程度都較為明顯。在切流滾筒參數和軸流滾筒轉速不變的情況下,當兩滾筒水平距離為750mm時,軸流滾筒的防纏繞能力和脫粒能力效果最佳。

3.3 切軸流雙滾筒轉垂直高度差對試驗指標影響

為分析切-軸流雙滾筒垂直高度差對防纏繞脫粒裝置性能影響,在試驗臺固定參數不變的情況下,雙滾筒水平中心距固定為750mm,軸流滾筒轉速保持為800r/min,測試雙滾筒垂直高度差為-100~50mm范圍內(以一級切流滾筒旋轉中心高出二級軸流滾筒為正)試驗臺的性能指標。每組試驗重復3次,結果取平均值,如圖5所示。

由圖5可知:試驗臺受到雙滾筒垂直高度差的影響明顯,對試驗臺脫粒能力影響不明顯;在切流滾筒參數固定,軸流滾筒轉速變的情況下,兩滾筒高度差為-50mm時軸流滾筒的防纏繞效果最強。

圖5 性能參數隨雙滾筒垂直高度差的變化規律Fig.5 The law of performance difference of double roller with different height

4 正交試驗

4.1 試驗設計

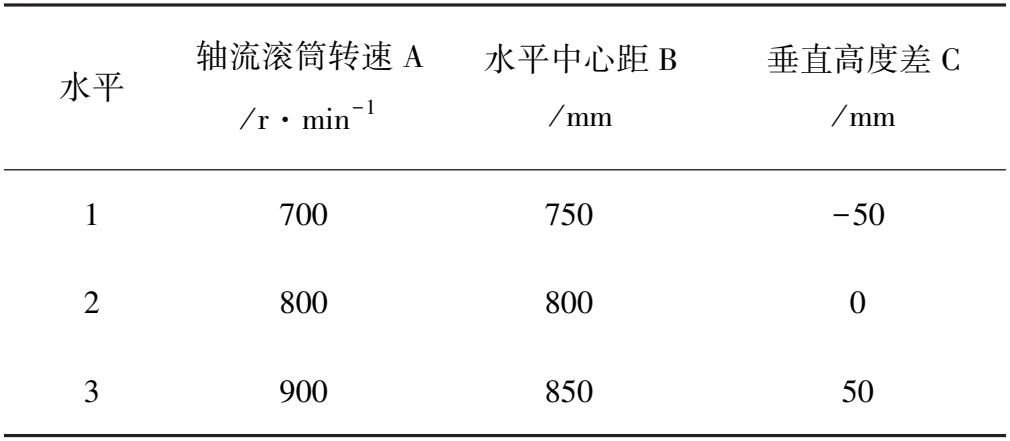

在切流滾筒防纏繞脫粒試驗臺的原有基礎上,試驗研究組合式切-橫軸流脫粒裝置的工作性能。將切流滾筒轉速參數固定,選取軸流滾筒轉動速度A、兩滾筒水平方向中心距B、兩滾筒垂直方向中心高度差C為試驗因素。每個因素取3個水平,以轉速差y1和脫出物中籽粒質量y2為試驗指標,進行三因素三水平的正交試驗 ,試驗表如表1所示。

表1 試驗因素水平編碼表

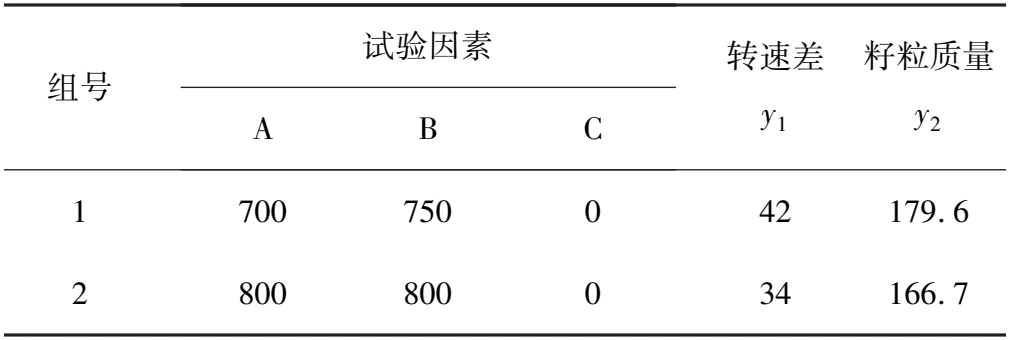

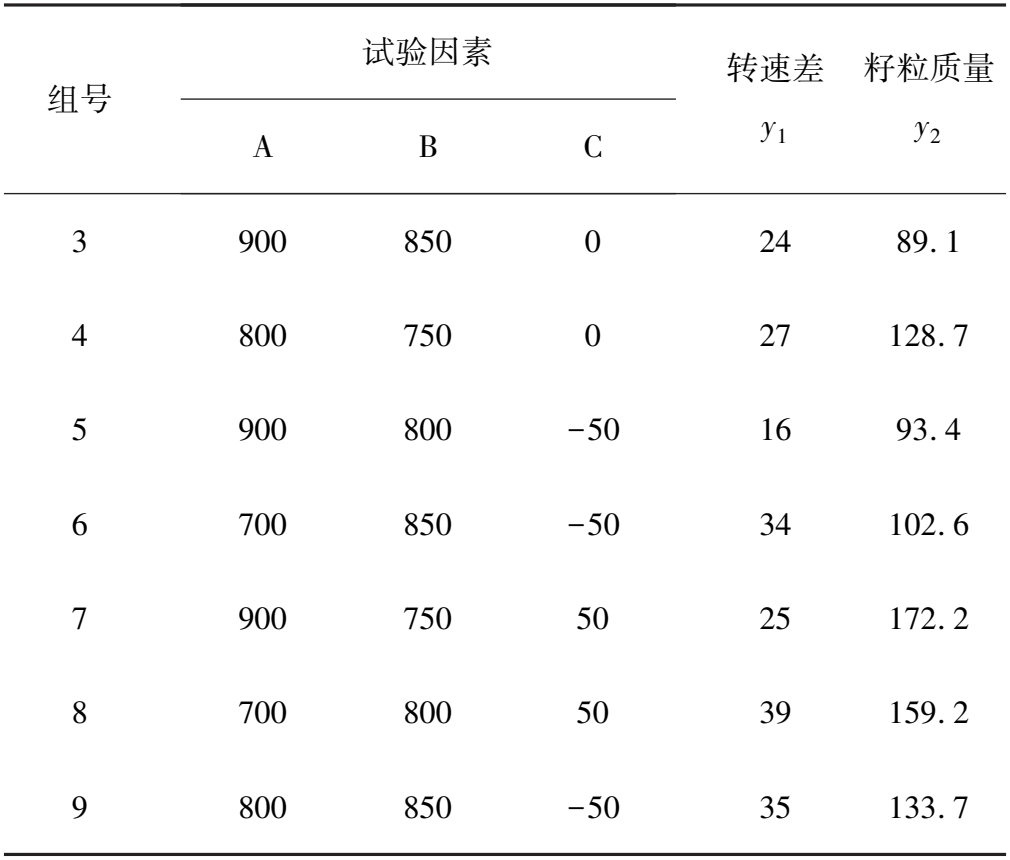

4.2 試驗結果分析

通過Design-Expert11軟件進行試驗與分析,切-軸流雙滾筒試驗臺正交試驗結果如表2所示。

表2 正交試驗與結果

續表2

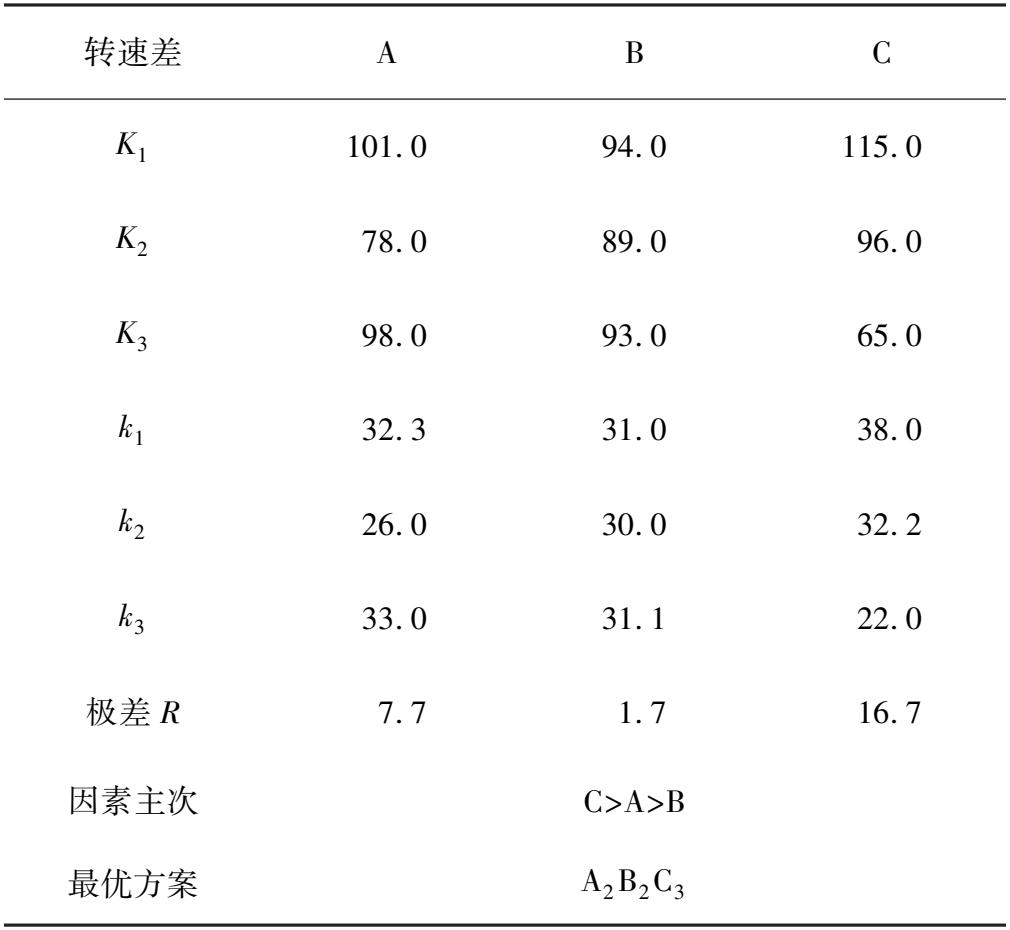

試驗臺防纏繞能力極差分析如表3所法。由表可知:組合式脫粒試驗臺工作中,影響軸流滾筒轉速差的因素重要程度依次為雙滾筒垂直高度差、軸流滾筒轉動速度、雙滾筒水平中心距;當雙滾筒水平中心距為800mm、 垂直高度差為50mm且軸流滾筒轉速保持為800 r/min時,試驗臺軸流滾筒轉速穩定,波動范圍小,物料在滾筒內部進出通暢,無明顯纏結現象和堵塞情況,防纏繞、堵塞效果最佳。

表3 試驗臺防纏繞能力極差分析

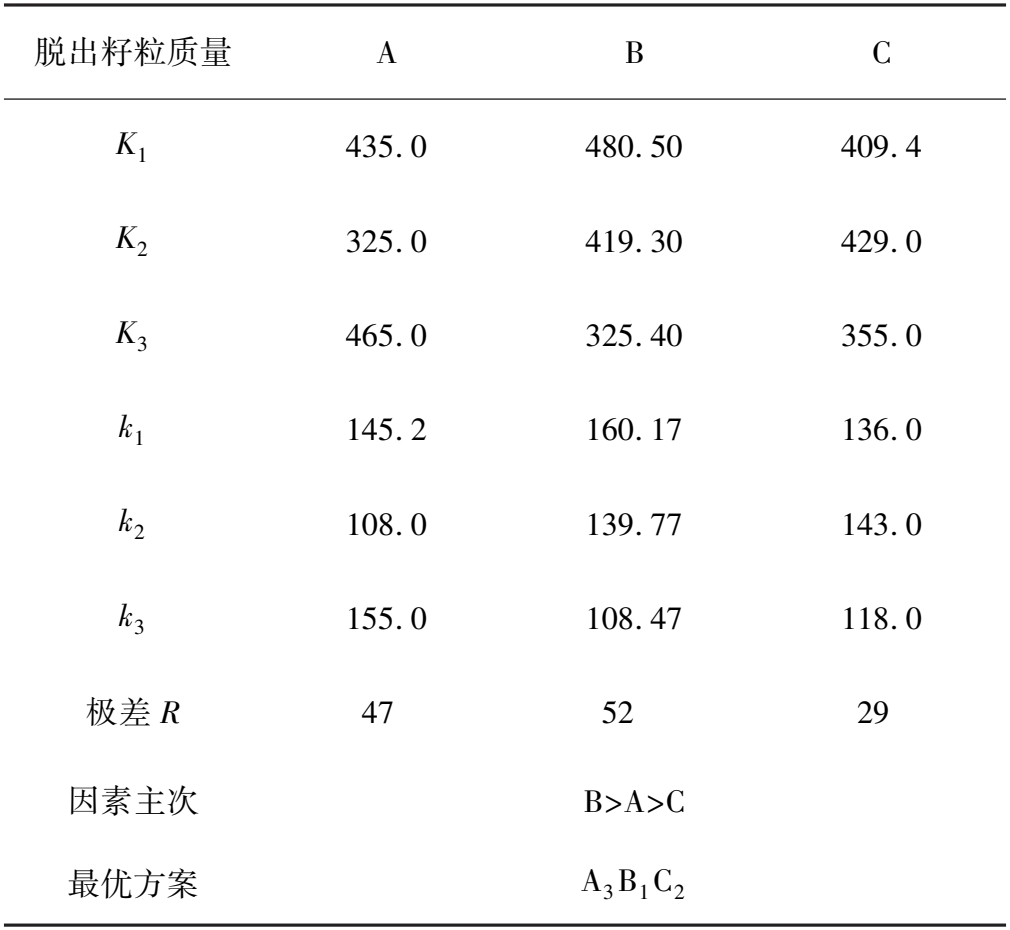

試驗臺脫粒性能極差分析如表4所示。由表4可知:組合式脫粒試驗臺工作中脫粒效果影響的因素重要程度依次為雙滾筒水平中心距、軸流滾筒轉動速度、雙滾筒垂直高度差;當保持雙滾筒水平中心距為750mm、垂直高度差為0且軸流滾筒轉速為900r/min時,試驗臺脫出物籽粒質量最大,脫粒效果最好。

表4 試驗臺脫粒性能極差分析

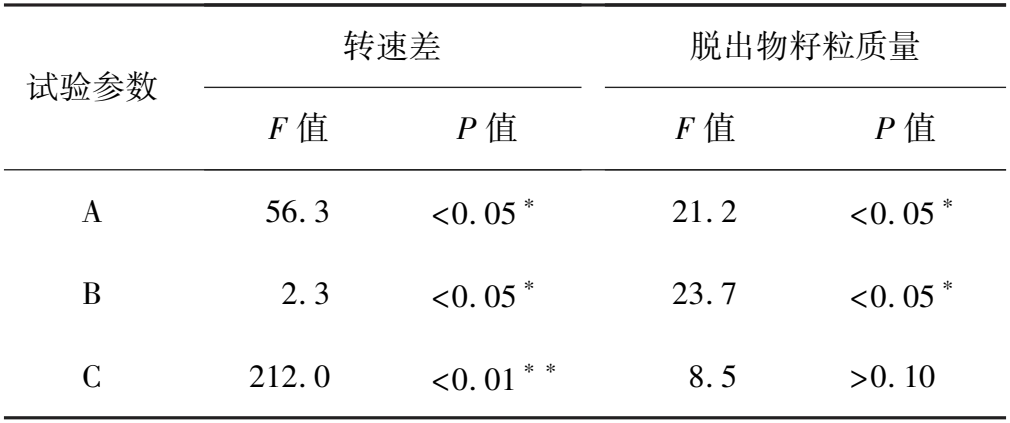

對組合式脫粒性能試驗臺正交試驗進行方差分析,結果如表5所示。

表5 試驗臺方差分析表

由表5可知:除了雙滾筒垂直高度差對脫出物質量的影響不顯著外,三因素對軸流滾筒轉速差和脫出物籽粒質量兩個評價指標為顯著影響。其中,雙滾筒垂直高度差對軸流滾筒轉速差的影響為極顯著。

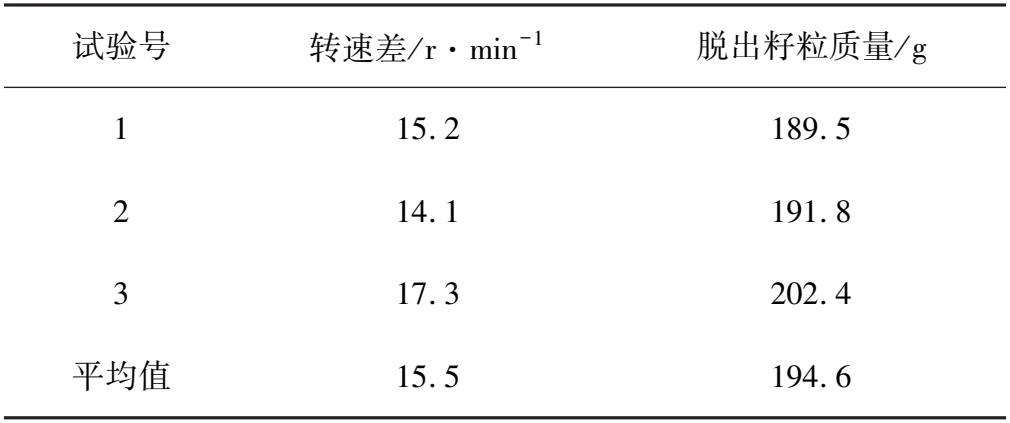

5 試驗驗證

選取軸流滾筒轉速差波動最小和脫出物籽粒質量最大的試驗臺參數組合A2B2C3和A3B1C2展開驗證試驗,以達到驗證整體試驗臺預防纏繞堵塞和提升脫粒效果的目標。試驗分別在最佳組合參數下進行3次,結果取平均值,如表6所示。由表6可知:軸流滾筒轉速差為15.5r/min、試驗臺脫出物籽粒質量為194.6g時,脫粒率為63.5%,達到對脫粒能力的要求。通過高速攝像對物料流通過程的動態觀察,參數優化后試驗組工作過程中物料在雙滾筒間流動通暢,未出現堵塞、堆積現象,過渡箱內余留物較少,試驗臺破碎防纏能力顯著提高。

表6 驗證試驗結果

6 結論

1) 組合式切橫軸流防纏脫粒裝置的優化結構參數顯示:在切流滾筒轉速為700r/min前提下,其他參數不變,試驗臺在軸流滾筒轉速800r/min時防纏繞堵塞能力和脫粒性能同時達到最優;其他參數固定,雙滾筒水平中心距在820~850mm時試驗臺防纏繞能力影響明顯,對脫粒能力影響較小;雙滾筒垂直高度差為-50mm時試驗臺防纏繞能力最強。

2)對正交試驗進行極差和方差分析后可知:除去脫粒能力受雙滾筒垂直高度差影響不明顯以外,其它性能指標受3種試驗因素的影響表現顯著。其中,雙滾筒垂直高度差對試驗臺防纏繞堵塞性能的影響效果極其顯著。防纏繞效果最好的試驗臺參數方案為:切軸流雙滾筒保持水平中心距為800mm,垂直高度差為50mm,軸流滾筒轉速為800r/min,此時滾筒工作狀態平穩,物料進出通暢。脫粒性能最好的試驗臺參數方案為:切軸流雙滾筒保持水平中心距為750mm,垂直高度差為0,軸流滾筒轉速調整為900r/min,此時脫粒效果最佳。

3)通過綜合試驗驗證,最優參數組合下試驗臺表現性能優異,滾筒運轉穩定可靠,且過渡段內物料流動通暢,沒有堵塞、停滯、堆積現象,在滿足脫粒性能要求的前提下試驗臺破碎防纏能力有了顯著提高。