馬鈴薯智能清選控制系統(tǒng)設計與試驗

王澤東,趙勝雪,付曉明,徐衛(wèi)浩,孫振鑫,王忠鵬

(1.黑龍江八一農(nóng)墾大學 工程學院,黑龍江 大慶 163319;2.黑龍江省馬鈴薯機械化工程技術研究中心,黑龍江 大慶 163319)

0 引言

馬鈴薯是繼水稻、玉米和小麥后的世界第四大糧食作物[1-3],2015年我國確立了馬鈴薯為戰(zhàn)略性主糧[4]。馬鈴薯種植范圍極廣,在我國各省市均有種植[5],2020年全國種植面積達到478.9萬hm2,產(chǎn)量居于世界首位。北方黏重土壤種植區(qū)機械化收獲后夾雜薯秧、土塊等大量雜質(zhì),長期以來機械化收獲后除雜不凈,需要進一步采用人工撿拾清選,費時費力且影響作業(yè)效率。

我國馬鈴薯清選設備起步較晚,技術水平低,制約著馬鈴薯種植業(yè)發(fā)展。現(xiàn)有的馬鈴薯清選機主要分為滾筒式、鼠籠式、濕式清選、干式低損清選分級機以及基于機器視覺下的在線監(jiān)測清選設備[6-8]。王剛[9]設計了馬鈴薯田間收獲清選機構(gòu),可在田間進行清選作業(yè)。劉權(quán)磊[10]等研制一款田間集成分選機,可進行田間分離、輸送為一體的作業(yè)。耿端陽[11]等設計了一種馬鈴薯清選機氣力懸浮薯石分離裝置,利用薯塊和石塊密度不同的特點,采用氣力懸浮輸送技術將馬鈴薯與其他雜質(zhì)分離開來。呂金慶[12]等設計了馬鈴薯料斗機除雜裝置,可以有效降低馬鈴薯除雜作業(yè)的傷薯率且提高除雜率。綜上所述,目前關于馬鈴薯清選方面研究主要集中在傳統(tǒng)機械除雜方式上,清選裝備過大,除雜不凈且笨重,不適宜田間作業(yè),對馬鈴薯智能清選設備研究甚少。

為此,提出了采用智能化方式完成清選作業(yè)的方法,研發(fā)了基于機器視覺技術的馬鈴薯智能清選控制系統(tǒng),以實現(xiàn)馬鈴薯與土塊的智能、高效清選,并通過臺架試驗驗證了控制系統(tǒng)的穩(wěn)定性以及準確性。

1 智能清選控制系統(tǒng)總體設計

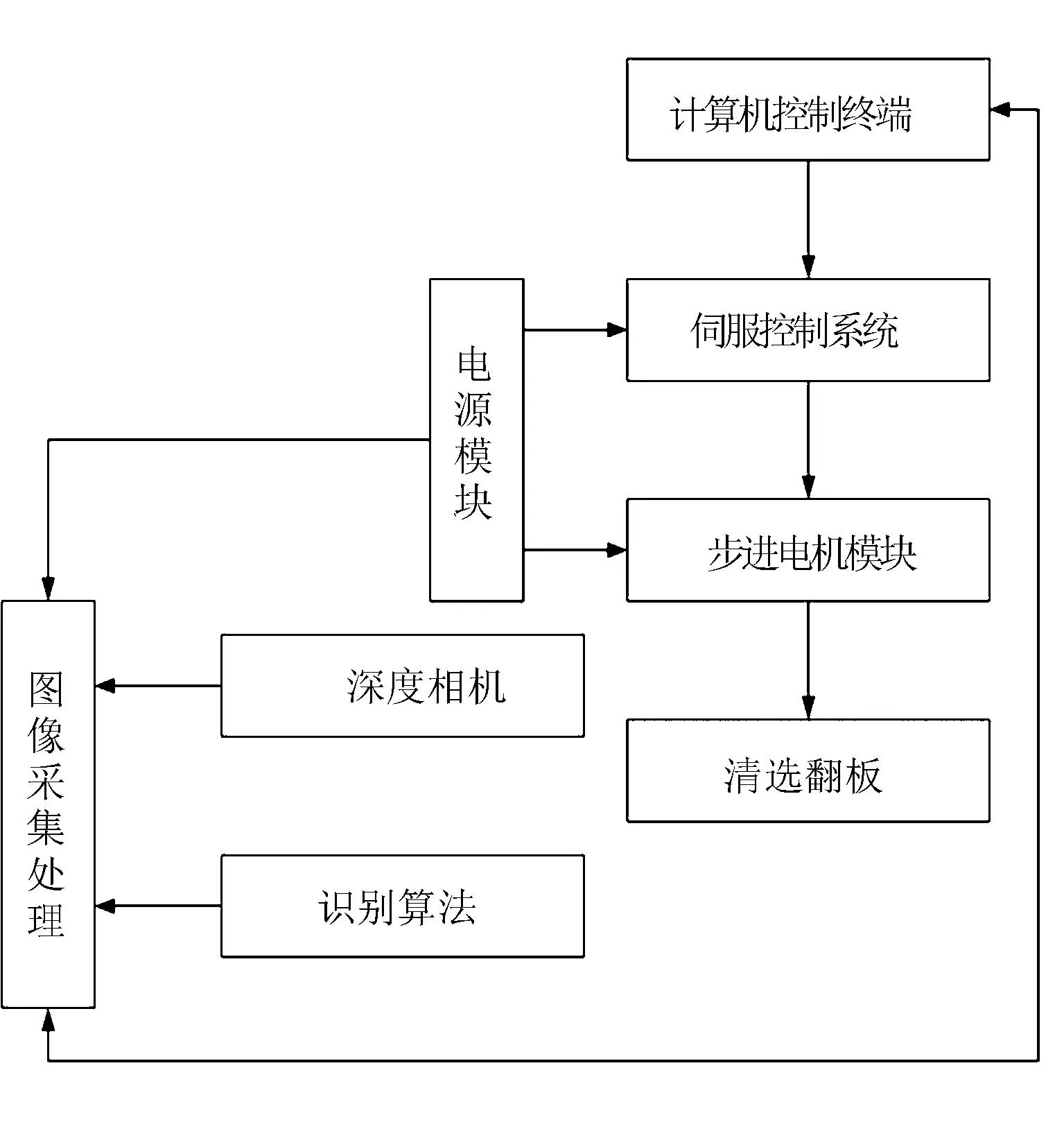

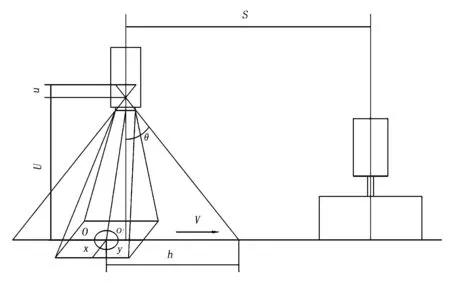

馬鈴薯智能清選控制系統(tǒng)采用模塊化設計理念,按其功能可分為5大模塊,由圖像采集系統(tǒng)、伺服電機、主控計算機、步進電機和伺服控制器組成,如圖1所示。其中,圖像采集系統(tǒng)由Azure Kinect DK深度相機、補光燈等組成,如圖1所示。伺服控制器由STM32F407芯片、電源、串口通信模塊等組成。

馬鈴薯清選作業(yè)時,目標物依次運行,經(jīng)圖像采集系統(tǒng)進行識別,判斷目標物為馬鈴薯或者土塊以及目標物距離清選翻板的位置;通過清選控制模型運算目標物與清選翻板的時間,根據(jù)目標物到達清選翻板的時間,伺服控制器根據(jù)所接收目標物為馬鈴薯或者土塊的指令輸出給尾端的步進電機,控制步進電機正轉(zhuǎn)或者反轉(zhuǎn),步進電機控制清選翻板進行工作。馬鈴薯智能清選系統(tǒng)需要在最優(yōu)的伺服電機轉(zhuǎn)速下進行工作,在保證效率的前提下,伺服電機轉(zhuǎn)速既要保證目標物識別率又要保證識別準確度。因此,為滿足最優(yōu)的伺服電機轉(zhuǎn)速,通過單因素試驗優(yōu)化出伺服電機最佳運行轉(zhuǎn)速,根據(jù)伺服電機轉(zhuǎn)速建立清選控制模型,從而優(yōu)化馬鈴薯的清選工作。

圖1 馬鈴薯智能清選控制系統(tǒng)總體設計Fig.1 Overall design of potato intelligent cleaning control system

2 智能清選控制系統(tǒng)硬件設計

2.1 智能清選系統(tǒng)控制器

控制器主要包括STM32F407單片機、伺服驅(qū)動器、步進電機驅(qū)動器等,如圖2所示。工作時,試驗臺運行目標物至圖像采集區(qū)時,對目標物進行采集并自動識別,主控計算機通過計算輸出目標物的類別、位置以及精度信號,STM32F407單片機接收信號并輸出指令,通過清選控制模型來控制步進電機的旋轉(zhuǎn)方向及旋轉(zhuǎn)時刻。通過步進電機帶動清選翻板完成智能清選工作,控制順序為:優(yōu)化試驗臺輸送速度→圖像采集并識別→主控計算機運算分析→STM32F407單片機接收信號并輸出指令→清選控制模型運算分析→步進電機旋轉(zhuǎn)完成清選作業(yè)。

圖2 控制器實物圖Fig. 2 Physical drawing of controller

2.2 清選翻板設計

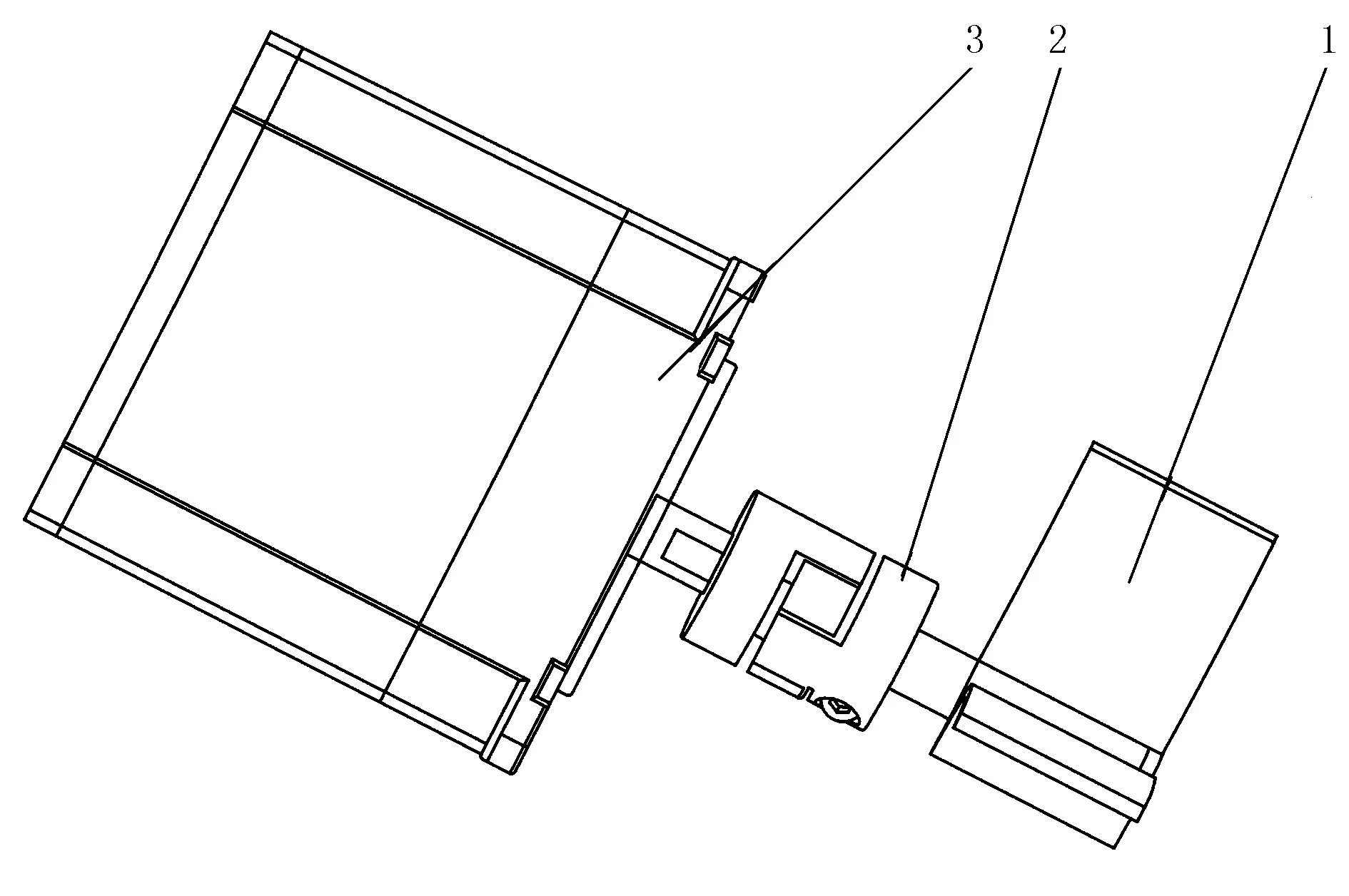

根據(jù)清選工作所需,設計一套與步進電機相配合的清選翻板,功能為將輸送裝置輸送的馬鈴薯或者土塊根據(jù)指令將目標物分成預設軌道運行,其軸測圖如圖3所示。

1.清選翻板 2.聯(lián)軸器 3.步進電機圖3 軸測圖Fig.3 Isometric drawing

將此裝置連接,安裝到試驗臺上,完成相應試驗,其實物安裝如圖4所示。

該翻板采用PP塑料板材,較為輕便。使用聯(lián)軸器,將步進電機與翻板相連接,通過電機順時針、逆時針轉(zhuǎn)動來帶動翻板的往復擺動。

3 建立智能清選模型

當目標物第1次被識別時對應其初始位置,根據(jù)這一位置建立清選控制模型,其相機視場范圍內(nèi)目標位置如圖5所示。

圖5 相機視場范圍內(nèi)目標位置計算示意圖Fig.5 Schematic diagram of target position calculation within camera field of view

設已識別對象錨框中心點坐標為(x,y),圖像垂直像素為pv,若當前目標為第i個物體,可計算目標中心與圖像中心點的垂直像素距離ci為

(1)

已知相機視場角為θ,相機鏡頭距輸送平臺的距離(目物距離)為U,則相機視場范圍內(nèi)該目標物距相機傳感器中心實際的水平距離Ci為

(2)

該目標距離清選翻板最遠處,初始位置Si為

Si=Ci+S(i=0……n)

(3)

式中Si—目標物距離清選翻板的初始距離(mm);

Ci—目標中心點到相機中心的距離(mm);

S—清選翻板距相機中心的距離(mm)。

旋轉(zhuǎn)編碼器測得的輸送平臺主軸角速度為ω,已知主鏈輪半徑r,由式(1)~式(3)可得識別的第i個目標物從識別的位置到清選翻板位置的時間為

(4)

基于清選控制模型可計算出目標物到達清選翻板所需的時間,清選裝置依據(jù)時間完成清選工作。

4 控制系統(tǒng)性能測試

4.1 測試條件與方法

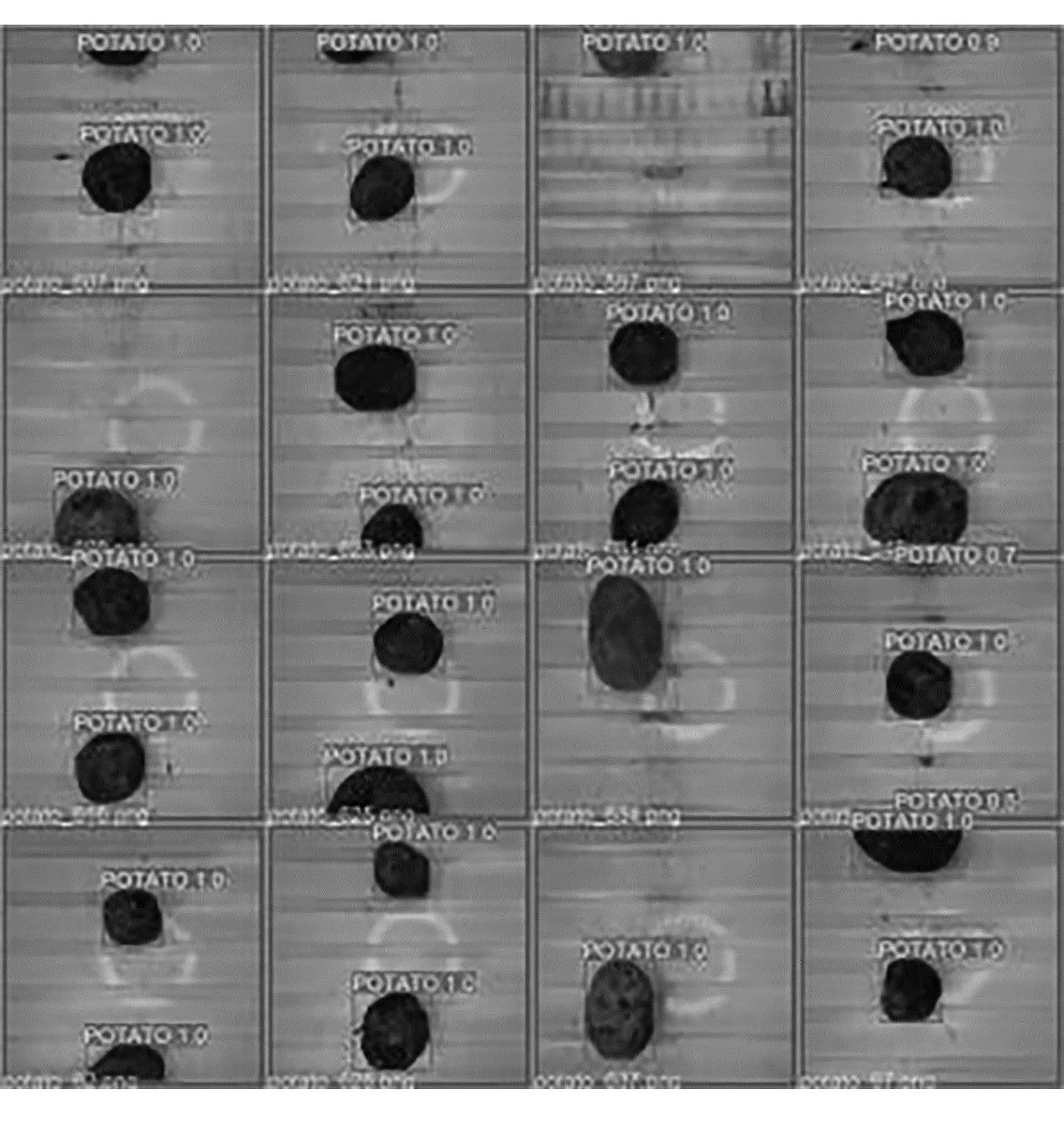

試驗在黑龍江八一農(nóng)墾大學寒地馬鈴薯技術研究中心實驗室進行,圖像處理如圖6所示。選取黑龍江省克山農(nóng)場收獲后未經(jīng)處理的30個含雜馬鈴薯及雜質(zhì)土20塊,其他工作條件均不變,將其通過馬鈴薯智能清選系統(tǒng)試驗平臺進行識別并清選。

圖6 處理馬鈴薯圖像Fig.6 Processing potato images

4.2 測試評價指標

試驗定義馬鈴薯清選的評價指標為馬鈴薯選出率為Q,則

(5)

式中Q1—清選后馬鈴薯的個數(shù);

Q2—清選前馬鈴薯的個數(shù)。

4.3 結(jié)果與分析

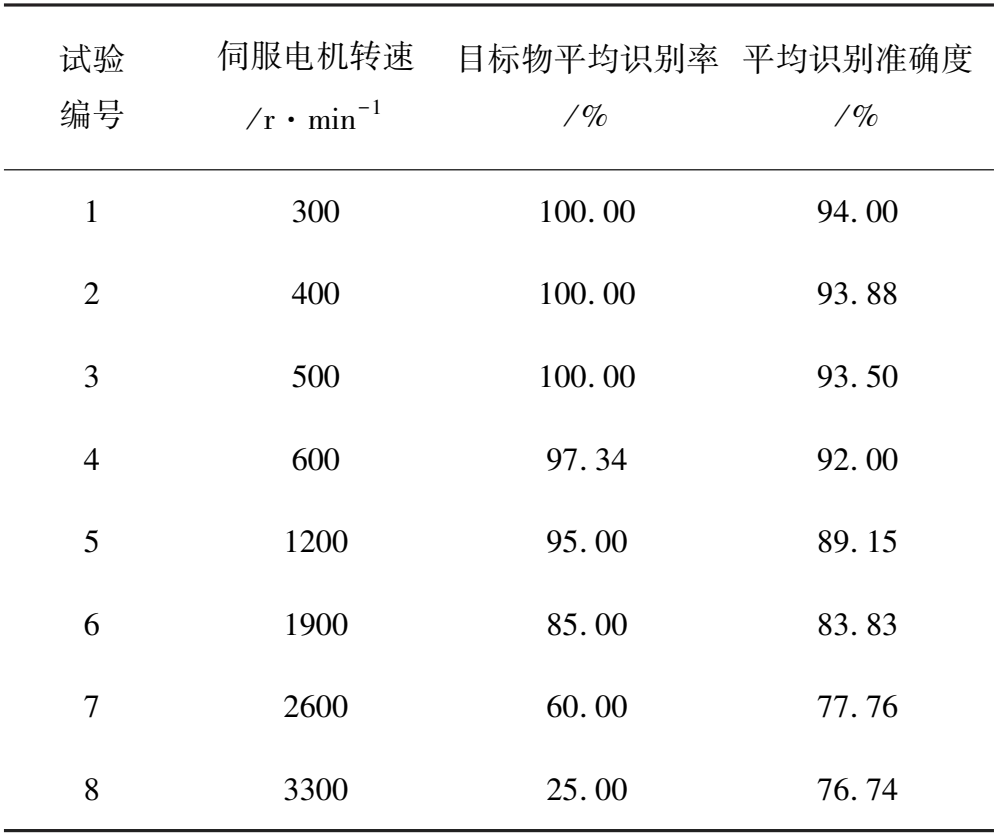

試驗過程中,進行單因素試驗,試驗臺的參數(shù)始終保持不變,測試出馬鈴薯智能清選控制系統(tǒng)目標物平均識別率及平均識別準確度。

試驗從伺服電機轉(zhuǎn)速300r/min開始進行,每個轉(zhuǎn)速下測試5組,測出目標物平均識別率以及平均識別準確度。試驗定義目標物平均識別率為N、平均識別準度為M,則

(6)

式中N1—識別出目標物的個數(shù);

N2—目標物總個數(shù)。

(7)

式中M1—識別出馬鈴薯準確率之和;

M2—識別出馬鈴薯的個數(shù)。

分別選取不同轉(zhuǎn)速進行試驗,其單因素試驗方案與結(jié)果如表1所示。由表1可知:隨伺服電機轉(zhuǎn)速的增加,目標物的識別率平均識別準確度在逐漸下降。結(jié)合清選效率以及目標物識別率,將伺服電機的轉(zhuǎn)速設定在500r/min,此時目標物識別率為100%,平均識別準確度為93.50%。按照此伺服電機的速度進行清選試驗,現(xiàn)場如圖7所示。

表1 單因素試驗方案與結(jié)果

圖7 試驗現(xiàn)場圖Fig.7 Test site diagram

其他工作條件不變,將伺服電機設定在500r/min的條件下,重復10次得出其平均馬鈴薯選出率。試驗結(jié)果如表2所示。

表2 試驗方案與結(jié)果

由表2可知:當伺服電機轉(zhuǎn)速為500r/min時,馬鈴薯的平均選出率為96.83%,滿足實際的清選作業(yè)要求。

5 結(jié)論

1)利用馬鈴薯清選識別模型,建立了相應的馬鈴薯智能清選控制系統(tǒng),可以實現(xiàn)馬鈴薯與土塊等雜質(zhì)的自動清選。

2)通過控制系統(tǒng)測試了在最優(yōu)的伺服電機轉(zhuǎn)速下馬鈴薯的平均選出率,結(jié)果表明:當伺服電機轉(zhuǎn)速為500r/min時,馬鈴薯的平均選出率為96.83%,滿足實際的清選作業(yè)要求。