基于UG動畫仿真的噴霧機噴桿形變控制優化

張 楠,劉 旭

(吉林動畫學院,長春 130000)

0 引言

噴桿噴霧機是大田農作物常用的現代植保機械,優勢在于可利用寬幅噴施完成高效優質作業。隨著噴桿噴霧機的技術升級,為適應大面積農田植保需求,大型噴桿噴霧機的生產量和應用量均明顯提升,市場上主力大型噴桿噴霧機的幅寬超過22m,部分先進機型作業幅寬可達28~32 m甚至更大。寬幅噴桿盡管作業效率更高,但在作業過程中也會因架體運動而影響霧滴分布的均勻性,尤其在復雜的農田環境中,噴桿的狀態呈現典型的差異性[1]。工作時,分布于噴桿不同位置的噴頭在噴桿運動慣性、擺幅、擺動頻率等多重因素的影響下,導致農藥霧滴噴出后偏離理想路徑,尤其在偏斜、崎嶇等不良地表狀態下表現出更明顯的噴施不均勻問題。為此,筆者對噴霧機噴藥架進行三維動畫仿真模擬典型工況下噴霧沉積質量的差異性,并分析影響噴施質量的關鍵因素,旨在為大型寬幅噴桿噴霧機的噴藥架結構優化提供新方法。

1 噴藥架運動特性

隨著噴桿噴霧機噴藥架幅寬的增加,受到懸臂結構的影響,以兩側噴藥架的對稱點為中心,越是遠離中心位置的噴藥架結構,其物理穩定性越低,越容易受到地面環境的變化而產生復雜的運動。現階段應用的大部分噴桿噴霧機是基于平整地表的理想狀態而設計的噴藥架結構,其利用扇形噴頭間隔組合,對地表或農作物能實現均勻噴施,可有效保證植保作業的質量。Nuyttens D.等[2]針對大型背負式和自走式噴桿噴霧機噴霧質量展開研究,論證了噴桿運動是影響霧滴分布均勻性及噴霧飄移量的重要因素。崔龍飛[3]等針對噴藥架的動力學研究證實,噴桿的異常運動會引起噴嘴離地高度隨機變化,嚴重影響噴霧分布形態,導致局部區域漏噴或藥力下降。

對于我國農業生產而言,盡管主要的糧食產區位于平原地區,但噴桿噴霧機在田間行駛時地表仍存在傾斜、坑洼、局部不平、溝壑等不良狀態[4]。地表的不良狀態易引起底盤傾斜及振動、藥箱內藥液晃動等,從而影響噴藥架懸臂結構的物理性能,使其脫離理想的噴施狀態[5]。研究中,對噴霧質量產生不利影響的噴藥架運動稱為有害運動。噴藥架常見的典型有害運動包括:①縱向擺動。指噴桿以中心為基點,沿與地面垂直的方向上下擺動,遠離基點的噴藥架擺動幅度相應增加。②傾斜。包含兩種情況:一是受地形坡度影響,噴藥架與水平方向出現一定夾角,但噴藥架主體仍與坡度地表平行;二是受到溝壑或坑洼影響,噴藥架與地表產生一定夾角[6]。③低頻振動。當地表狀態頻繁變化時,底盤的頻繁調整激勵噴藥架的物理狀態呈不規則變化,這種變化引起噴藥架產生不規則的低頻振動。

2 噴藥架運動產生的形變

受田間復雜地況的影響,噴藥架在偏斜、振動等作用力的影響下可能產生多種類型的形變,這些形變會造成噴桿上噴頭位置和角度產生偏移,可能影響實際噴施質量。

2.1 倒U型形變

倒U型形變是噴藥架應用中最常見的形變情況,受到懸臂結構的影響,噴藥架整體會受到重力作用而產生形變,越是遠離中心固定結構的噴藥架越受到重力作用向下偏離水平位置,形成中間高、兩側低的形變;而在有振動存在的條件下,這種形變的程度將加劇。

2.2 S型形變

S型形變是特殊受力下形成的形變,但在噴桿噴霧機作業過程中十分常見。噴桿噴霧機在田間行駛時,受到地面崎嶇不平影響會左右擺動,擺動過程造成左右兩側噴藥架受力方向不一致,一側向上擺動而另一側向下擺動,產生一側上彎、另一側下彎的S形形變。

2.3 U型形變

U形形變是在縱向顛簸中產生的瞬時形變,當田間出現過大的深坑、凹地時,噴桿噴霧機整體快速向下掉落,或頻繁顛簸產生噴藥架左右兩側同方向上下擺動時會瞬時出現噴藥架兩側同時由水平方向向上偏移,形成U型形變。

3 多地形工況下的動畫仿真

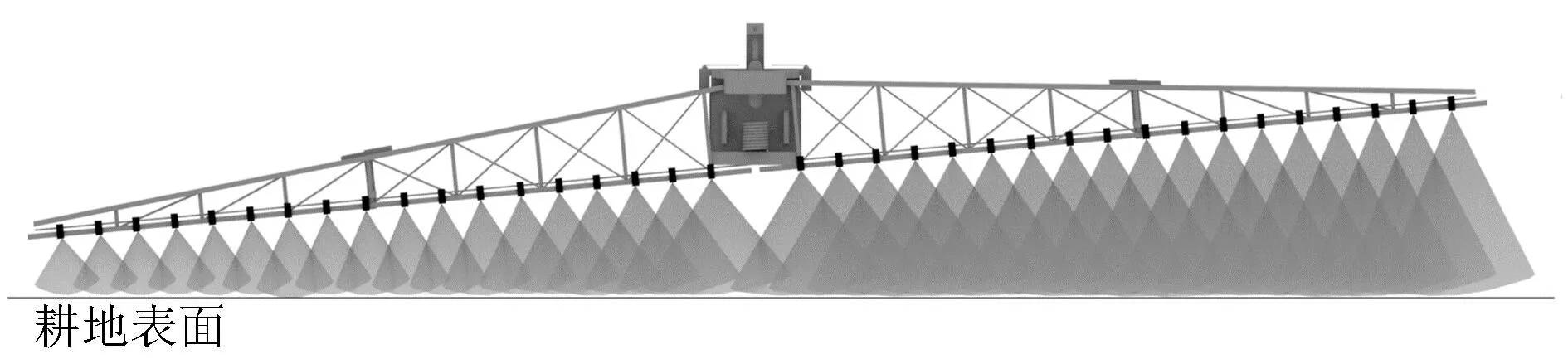

3.1 噴藥架建模及其參數

以我國農業生產中應用較多的梯形噴藥架為主要研究對象,通過UG建立三維模型,如圖1所示。

圖1 噴藥架的UG建模Fig.1 UG modeling of spray rack

模型設置噴藥架幅寬28 m,噴藥架為鋼結構桁架,噴藥架噴桿上安裝有扇形噴頭,噴霧角度為120°,噴頭與噴桿相垂直。模型不考慮非承載結構、工藝孔、加強筋等對力學性能影響較小的結構因素,將水平地面標準工況下,噴藥架展開后的噴桿初始狀態設置為水平,即每個噴頭于水平地面的縱向距離相等。

3.2 地形分類與作業參數賦值

3.2.1 地形分類

為更真實地仿真不同耕地表面狀態對噴桿噴霧機噴施質量的影響,建立了5種地表狀態模型,分別為標準平地、15°坡地、間隔凹坑地、左(右)側凹溝地以及左右交錯凹坑地。

1.15°坡地 2.間隔凹坑地 3.左(右)側凹溝地 4.左右交錯凹坑地圖2 地表典型地形Fig.2 Typical surface topography

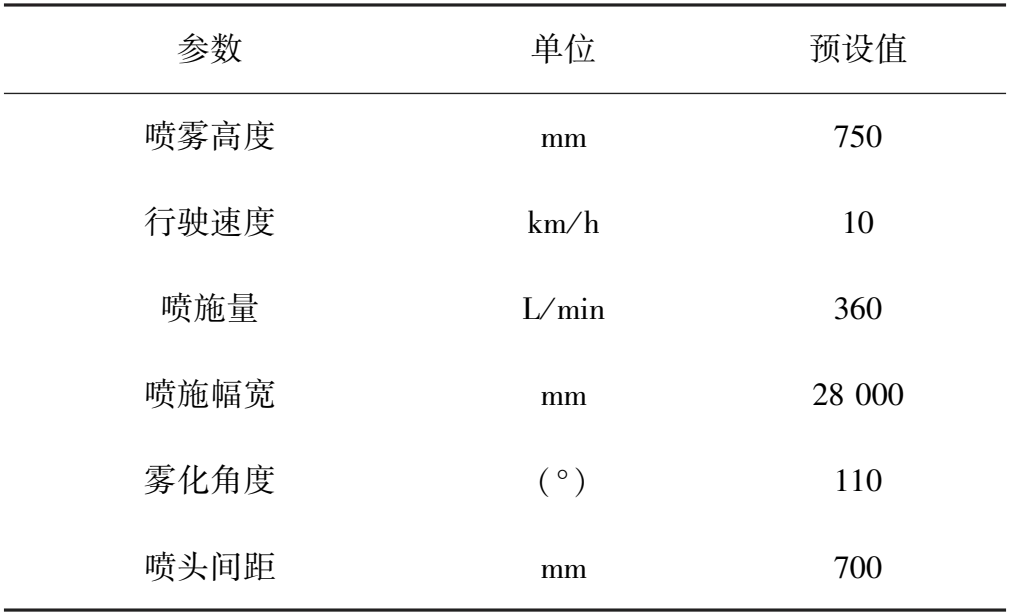

3.2.2 作業參數賦值

對噴藥架的關鍵仿真參數進行賦值,如表1所示。本次仿真只針對地表狀態導致的噴藥架變形設計相關參數,為降低仿真的復雜性,生產實踐過程中實際存在的機械振動、環境影響等因素不計,將標準平地工況下的噴施均勻度和噴施準確度視為理想狀態,即為完全均勻和位置完全準確。

表1 噴藥架關鍵仿真參數

3.3 動畫仿真及結果

本次動畫仿真針對上文提及的5種典型地表狀態模型逐一進行模擬,主要目的是分析扇形霧滴噴出后的覆蓋均勻性和覆蓋范圍,并將標準平地與其他4種地表狀態的模擬結果進行對比,其動畫仿真的噴霧狀態如下。

1)標準平地噴施如圖3所示。在標準平地條件下,扇形噴頭噴出的霧滴狀態理想,能夠均勻覆蓋地表,噴頭之間形成了良好的匹配關系,扇形噴霧區域交錯均勻,有利于保持平均噴施質量。

2)15°坡地噴施如圖4所示。坡地噴施時,噴藥架由于受到坡地的傾斜影響,其與水平方向產生15°的傾斜,但仍與耕地表面相平行;在這種狀態下,高壓噴霧噴出的扇形霧面區域能均勻覆蓋耕地表面,且有利于保證噴霧覆蓋均勻性。

圖3 標準平地噴霧狀態Fig.3 Spray state of standard flat ground

圖4 15°坡地噴霧狀態Fig.4 Spray status on 15° slope

3)間隔凹坑地。在該地表狀態下開展植保噴霧作業,由于噴藥架頻繁下落進入凹坑再駛出凹坑,導致噴藥架受到向下和向上的沖擊力,噴藥架頻繁出現縱向運動而引發形變。該地表狀態引發的形變主要以倒U型形變[見圖5(a)]、U型形變[見圖5(b)]為主,兩種形變引發了噴嘴噴處霧滴偏離。倒U型形變導致噴霧幅寬整體縮小,遠離中心位置的扇形噴霧區域重合面積明顯擴大,造成局部范圍噴霧量偏大;U型形變導致噴霧幅寬整體擴大,遠離中心位置的扇形噴霧區域重合面積明顯縮小,造成局部范圍的噴霧量不足。

圖5 間隔凹坑地噴霧狀態Fig.5 Spray state of the interval pit

4)左(右)側凹溝地。本文僅以左側凹溝地進行仿真,右側凹溝地產生的影響相同,如圖6所示。

圖6 左側凹溝地噴霧狀態Fig.6 Spray status of left concave ditch

由于左側出現凹溝,噴桿噴霧機底盤傾斜引起噴藥架傾斜,此時除凹溝處的地表狀態為平地外,出現了左側噴藥架降低、右側升高現象,由左至右的噴頭離地間隙依次增加,偏離理想噴施狀態;最左側區域噴霧未形成良好扇形霧面則噴施到地表,農藥霧滴濃度偏高,左側噴幅幅寬縮小;最右側區域噴霧出現明顯擴散,霧滴所覆蓋范圍的濃度偏小,右側噴幅幅寬擴大。

5)左右交錯凹坑地。在該地面條件下作業,兩側頻繁出現不對稱的縱向位移,導致底盤出現左右擺動,帶動噴藥架出現左右擺動,引發噴藥架出現S型形變,如圖7所示。由于左右兩側形變方向不同,一側上彎時另一側下彎,形成一側近似倒U型形變另一側近似U型形變的噴霧偏移特點,左右交錯凹坑地行駛過程受到地表狀態的實時變化影響較大,兩側噴霧不僅偏離標準工況,同時兩側出現噴霧覆蓋面積回縮與擴張的不同情況,對噴霧覆蓋的均勻性影響較大。

圖7 左右交錯凹坑地噴霧狀態Fig.7 Spray state of left and right staggered pits

4 仿真數據下的噴霧技術優化與驗證

4.1 技術優化方案

4.1.1 不同地形下噴霧質量變化

從UG仿真不同地形的噴霧過程來看,地形對于噴桿噴霧機的影響主要分為3類:一是在標準平地和15°坡地等平整地面噴施時,噴桿能夠保持與地表的平行狀態,噴出的噴霧覆蓋范圍及霧滴密度與預期的噴施效果接近,不會對噴施的質量產生不良影響;二是左(右)側凹溝地行駛時,由于兩側輪胎所處地面高度不一致,噴藥架整體與水平地面產生一定傾角,噴霧的覆蓋范圍和霧滴的單位沉積密度發生了明顯變化,導致噴藥架左右兩側噴頭噴出的農藥藥霧實際作用效果達不到預期,即農藥藥霧密度過大易產生藥害,農藥藥霧密度過小達不到最佳的病蟲害預防及治療效果;三是間隔凹坑地、左右交錯凹坑地等具有一定顛簸振動的行駛條件,噴藥架產生U形彎曲、倒U形彎曲、S形彎曲,導致噴霧作業的均勻性得不到保證,頻繁的振動傳遞到噴藥架后導致噴藥架整體處于不穩定狀態,導致大面積植保噴霧過程田間隨機位置出現噴霧濃度偏高(偏低)或產生重噴(漏噴)等問題[7-8]。基于上述分析,要改善噴桿噴霧機受地形影響而出現的噴霧質量降低,可從以下兩方面考慮進行技術優化:①降低地表凹坑等不良條件產生的振動及變形影響;②減小噴藥架與耕地表面出現不平行的概率。

4.1.2 結構及技術優化

1)噴藥架的剛性優化。首先,針對噴藥架的噴桿折疊結構進行簡化,傳統的折疊結構體積較大,結構復雜,多采用不銹鋼材質配合液壓油缸實現自動展開與收折。由于折疊組件質量大,對于寬幅噴藥架,為降低折疊后的幅寬,提高運輸的便捷性,需要在左右兩側對稱布置多組折疊結構,使噴藥架展開后整體質量增加,且折疊裝置位置受到的振動慣性大,易引起噴藥架振動變形量的增加。在此對傳統的折疊結構進行了輕簡化設計,采用3030系列硬質鋁合金替代折疊傳統架體,鋁合金表面噴涂聚四氟乙烯,采用Y字型折疊結構替代傳統的平行四桿結構,進一步減少折疊結構零件數量,使折疊結構整體重量降低約43%;其次,對噴藥架型材進行優化,選擇的細長型材內部帶有一次成型的翼肋,進一步提高型材的剛性,其抗變形能力提升。

2)振動控制優化。在噴藥架與噴桿噴霧機主梁之間設計并安裝了4組筒式液壓減震器,用以減少耕地地表凹坑造成的振動影響,使傳遞到噴藥架的振動進一步減少,能夠更好地控制噴桿噴霧機在間隔凹坑地、左右交錯凹坑地行駛時因振動產生的變形量,并降低左右兩側擺動幅度[9]。

3)電液控制優化。電液控制的優化重點集中在控制噴藥架始終保持與耕地表面的平行狀態。首先,在幅寬28 m的噴藥架上安裝有4個松下HG-C1100測距傳感器和1個理研RFL-1502條式水平儀,采用測距傳感器多點測量噴藥架不同位置與耕地表面的距離,水平儀提供噴藥架的水平狀態,用以輔助控制系統判斷噴藥架與地表傾角,有效提高檢測及控制過程的精確性及魯棒性。采用模糊控制理論處理獲取的數據信息,當左右兩側有3個及以上傳感器測距值近似時視為噴藥架與地表水平。當有2個傳感器測距值存在較大偏差(大于20cm)時,則做以下判斷:若2個存在偏差傳感器位于同一側,則判定為噴藥架與耕地表面不平行,應進行調整。若左右兩側各有1個傳感器測得數值偏小(或偏大),而左右兩側各剩余的1各傳感器測量值近似,也視為噴藥架與地表水平。噴藥架的調平采用電控液壓系統控制,利用電磁液壓缸實現快速調整。調整過程設置兩類判斷程序:一是傾角判斷,主要是分析噴藥架與耕地表面是否存在過大的夾角,即出現嚴重的不平行問題。二是持續性判斷,當噴藥架與耕地表面存在過大的夾角時監測夾角存在的時間:當該狀態持續超過5s時,控制系統啟動調整功能,控制噴藥架與耕地表面保持水平;當噴藥架與耕地表面存在過大的夾角噴藥架與耕地表面存在過大夾角的狀態持續不超過5s時,視為瞬時振動導致的偏斜,不進行噴藥架調整[10]。

4.2 優化后的試驗驗證

根據結構及技術的優化方案,對噴桿噴霧機的噴藥架進行了技術改造與升級,并利用農民現有噴霧機制造了1臺試驗樣機,在榆樹和公主嶺地區先后進行了生產試驗。

試驗采用對比作業的方式實施,設標準平地下的霧化覆蓋率為100%,試驗機與對比機參數調整為高度相同、行駛速度相同,每種地形試驗3次,利用紫色液體代替農藥藥液,在試驗地表間隔布置200張測試紙張,檢測在多種地形狀態下的霧化覆蓋率,并與標準平地下的噴霧覆蓋質量進行對比,測得試驗數據如表2所示。由表2可知,優化后的試驗樣機霧化均勻性與噴施質量得到了相應提升。

表2 試驗數據對比

5 結論

1)利用UG的動畫仿真功能對不同地形下噴藥架噴出霧滴覆蓋情況進行了分析,并在分析相關數據的基礎上對噴藥架進行了結構、材質、電液控制技術的優化。經試驗驗證,霧化噴施質量得到了相應提升。

2)本次針對噴桿噴霧機噴藥架形變控制優化仍為達到理想狀態,后續重點在以下幾方面進行優化和改進:①進一步對減震技術進行升級,嘗試采用反應迅速、阻尼可調、可控性強的磁流變減震器提升振動控制能力;②進一步結合受力分析軟件優化噴藥架桁架物理結構,利用物理和幾何結構提升噴藥架整體抗變型能力。