玉米收獲機(jī)HMT液壓驅(qū)動系統(tǒng)的設(shè)計(jì)與試驗(yàn)研究

陳天佑,唐愛武

(永州職業(yè)技術(shù)學(xué)院,湖南 永州 425000)

0 引言

玉米收獲是玉米機(jī)械化生產(chǎn)中的重要環(huán)節(jié)[1],玉米收獲機(jī)結(jié)構(gòu)復(fù)雜,作業(yè)環(huán)境較為惡劣,作業(yè)工序較為繁瑣,收獲時(shí)間相對偏短且多在雨季。若收獲工作無法及時(shí)完成,將影響玉米整體產(chǎn)量[2-4],除導(dǎo)致經(jīng)濟(jì)受損外也會對國內(nèi)的儲備玉米量產(chǎn)生影響。所以,以機(jī)械化方式提高玉米收獲的效率及作業(yè)質(zhì)量,是玉米后續(xù)的存儲與銷售的基礎(chǔ)條件[5-6],對于保障我國糧食安全具有重要意義。

目前,玉米收獲機(jī)傳動系統(tǒng)主要以機(jī)械傳動為主,生產(chǎn)成本較低,但結(jié)構(gòu)復(fù)雜,質(zhì)量大,智能化與自動化程度不高[7-11],在較為復(fù)雜的情況下駕駛員不能及時(shí)發(fā)現(xiàn)作業(yè)過程中出現(xiàn)的問題,嚴(yán)重時(shí)會導(dǎo)致整機(jī)發(fā)生故障,影響玉米后續(xù)收獲進(jìn)程[12-13]。

HMT液壓驅(qū)動系統(tǒng)是指將液壓傳動和機(jī)械傳動相組合的液壓機(jī)械無級變速傳動[14],由機(jī)械傳動系統(tǒng)通過差動輪系進(jìn)行功率的分匯流,具有功率高、工作效率高、傳遞扭矩大等特點(diǎn)。目前,國內(nèi)外針對HMT液壓驅(qū)動系統(tǒng)進(jìn)行了廣泛的研究,且以德國和美國技術(shù)較為先進(jìn),如多離合HMT變速裝置、雙行星排多離合器液壓驅(qū)動變速箱、五離合器四段式液壓驅(qū)動變速器以及單段式液壓驅(qū)動變速系統(tǒng)等[15-16]。由于我國農(nóng)業(yè)機(jī)械起步較晚,智能化與自動化相關(guān)技術(shù)研究較為匱乏,現(xiàn)階段關(guān)于液壓驅(qū)動系統(tǒng)的研究較少,技術(shù)差距相比較大。

針對以上問題,以等差式液壓機(jī)械無級變速原理為理論基礎(chǔ),研發(fā)了無離合器的單行星排、變量泵與定量馬達(dá)組合的HMT液壓驅(qū)動系統(tǒng),并對玉米收獲機(jī)各個(gè)系統(tǒng)進(jìn)行優(yōu)設(shè)計(jì)與計(jì)算選型。同時(shí),基于液壓系統(tǒng)仿真模型的構(gòu)建,于AMESin內(nèi)開展仿真分析,明確當(dāng)負(fù)載存在差異時(shí)液壓馬達(dá)、液壓泵等呈現(xiàn)的變化規(guī)律,并據(jù)此針對玉米收獲機(jī)液壓系統(tǒng)驗(yàn)證其工作是否可靠、真實(shí)。

1 玉米收獲機(jī)整體結(jié)構(gòu)的設(shè)計(jì)

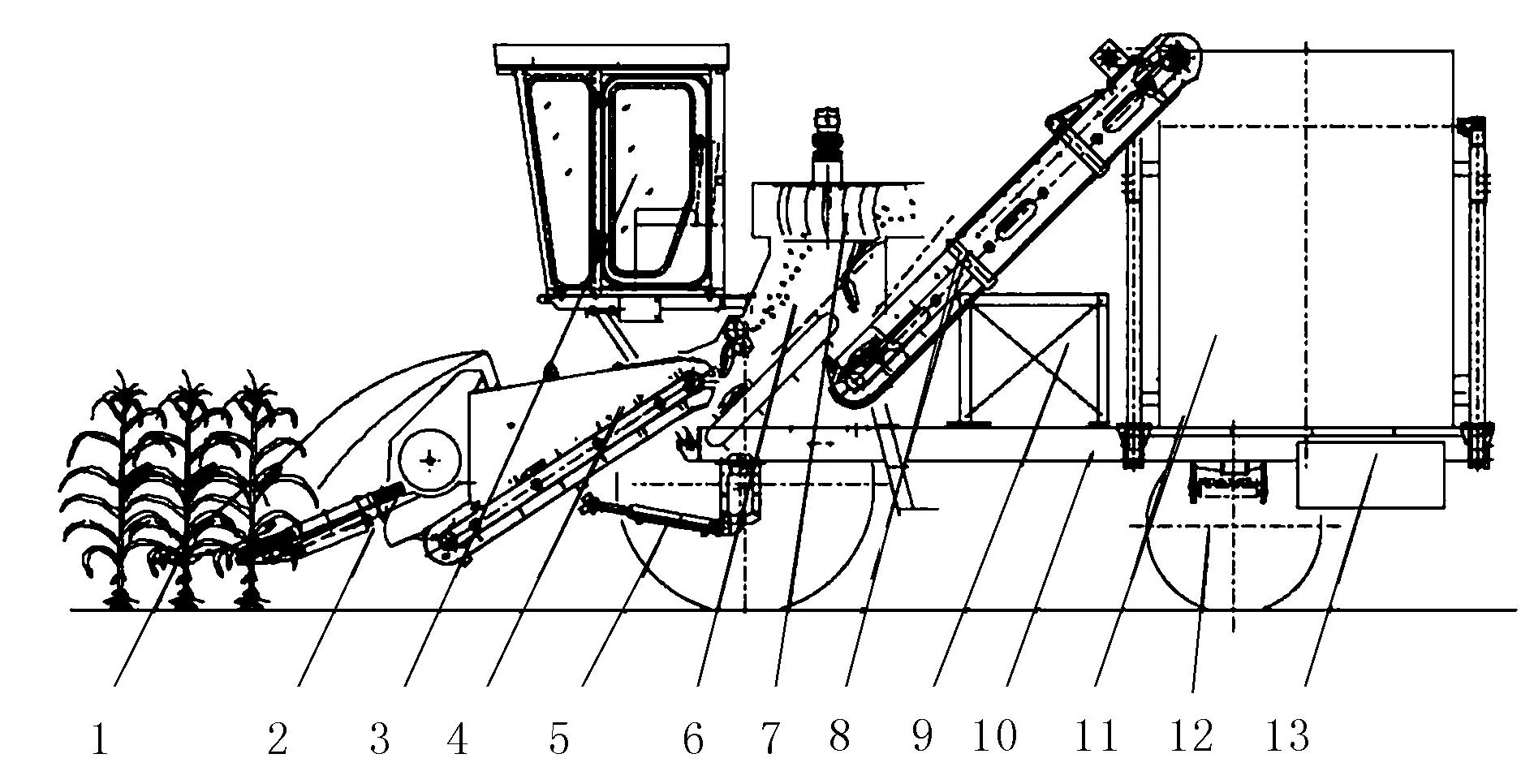

玉米收獲機(jī)主要包括行走系統(tǒng)、玉米割臺、脫粒清選系統(tǒng)、凹版篩及清選風(fēng)機(jī)等[17],如圖1所示。主要工作參數(shù)如表1所示。

1.玉米 2.割臺 3.操縱系統(tǒng) 4.過橋 5.液壓系統(tǒng) 6.二次拉莖部位 7.排雜風(fēng)機(jī) 8.二次升運(yùn)器 9.發(fā)動機(jī) 10.主機(jī)架 11.集料箱 12.行走地盤 13.燃油箱圖1 整體結(jié)構(gòu)示意圖Fig.1 Overall structure schematic

表1 玉米收獲機(jī)主要工作參數(shù)Table 1 Main working parameters of corn harvester

1.1 割臺系統(tǒng)計(jì)

依據(jù)區(qū)域內(nèi)部的玉米植株差異,科學(xué)選定運(yùn)行速度,可為收獲質(zhì)量提供重要保障[18]。當(dāng)割臺運(yùn)行速度存在差異時(shí),喂入量將直接對脫粒清選、收獲效率等產(chǎn)生影響,故通過監(jiān)測實(shí)時(shí)獲取喂入量則顯得尤為關(guān)鍵,可為智能化脫粒清選系統(tǒng)的建設(shè)奠定數(shù)據(jù)基礎(chǔ),使得設(shè)備整體收獲效率得到顯著提升。設(shè)備具體包括傳動系統(tǒng)、摘穗割臺及割臺機(jī)架等。

1.1.1 拉莖輥裝置的設(shè)計(jì)

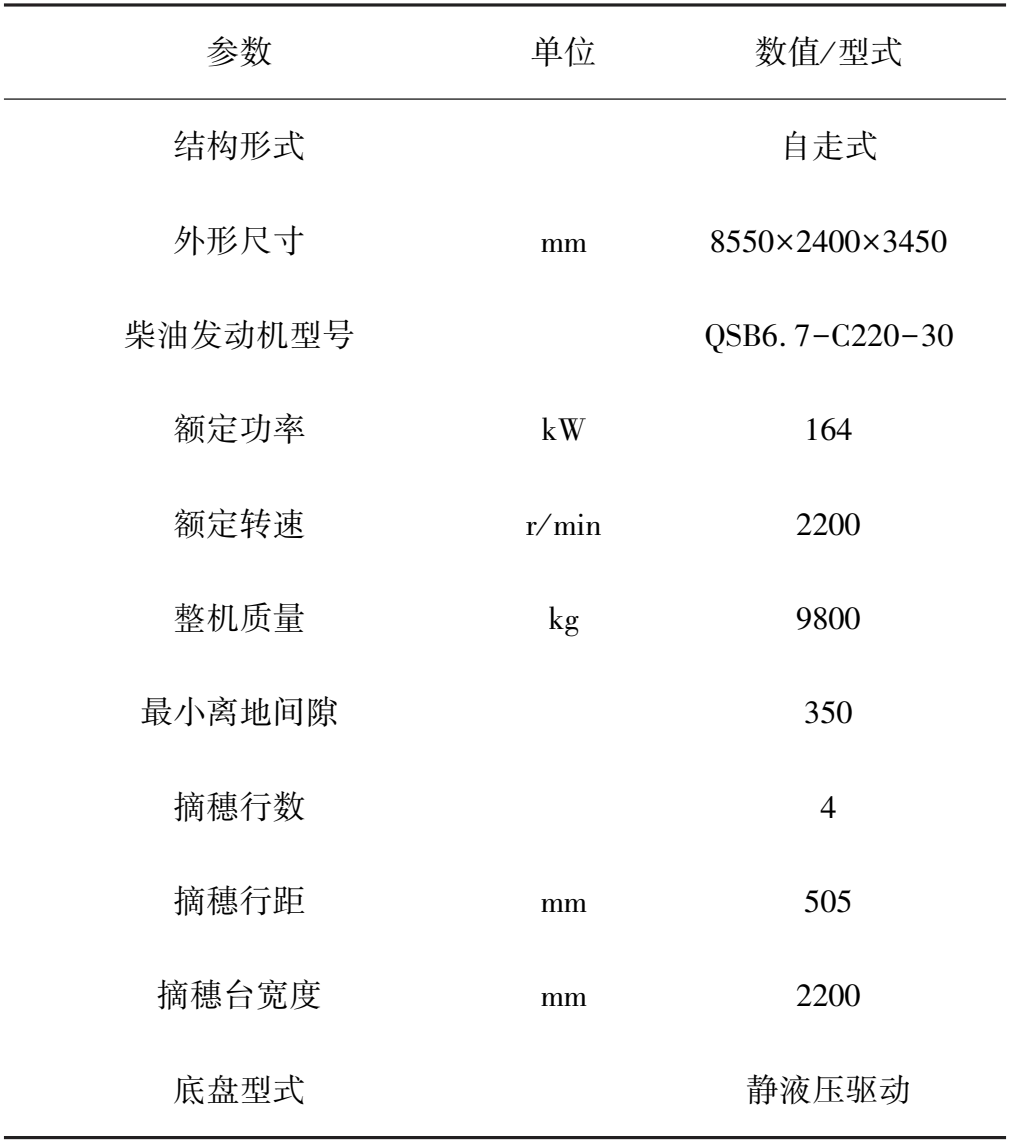

傳統(tǒng)拉莖輥在田間收獲玉米時(shí)容易導(dǎo)致玉米倒伏,降低玉米收獲效率。因此,將玉米拉莖輥設(shè)計(jì)為錐形,如圖2所示。

在兩個(gè)拉莖輥之間放置傾斜導(dǎo)流板,可以將玉米莖稈快速、準(zhǔn)確地導(dǎo)入拉莖輥之間,從而有效減少因割臺造成的玉米植株倒扶現(xiàn)象。

工作過程中,需要確保拉莖輥的齒刀可以準(zhǔn)確地切割到玉米秸稈,同時(shí)還需減少齒刀與玉米秸稈的滑移距離,故應(yīng)滿足以下條件,即

(1)

式中φj—玉米莖稈直徑(mm);

φg—拉莖輥直徑(mm);

ε—莖稈拉莖喂入角(°);

ε0—玉米莖稈、鋼材之間摩擦角(°);

t—旋轉(zhuǎn)風(fēng)管外輪廓圓弧半徑(mm)。

圖2 錐形拉莖輥結(jié)構(gòu)示意圖Fig.2 Schematic diagram of the structure of conical stem pulling roller

拉莖輥工作時(shí),按照機(jī)器前進(jìn)方向分為導(dǎo)入期、拉莖期和切斷期。液壓馬達(dá)使得割臺齒輪箱受到驅(qū)動,拉莖輥轉(zhuǎn)速即可無級調(diào)整,以便使轉(zhuǎn)速以及機(jī)器的行進(jìn)速度的合理匹配,實(shí)現(xiàn)玉米果穗在切割果柄的區(qū)域進(jìn)行連續(xù)切割,進(jìn)而完成穗莖分離工作。

1.1.2 摘穗割臺的設(shè)計(jì)

摘穗割臺以v、vg、vb三者形成速度三角形作為工作的最佳狀態(tài),3種速度分別對應(yīng)于前進(jìn)、拉莖輥的拉莖當(dāng)量、撥禾帶線。當(dāng)后兩者的合速度等同于v且以相反方向運(yùn)動時(shí),玉米莖稈呈現(xiàn)相對靜止?fàn)顟B(tài),拉莖可高效開展,且能夠可充分減小斷稈率,種穗柄處于最佳姿態(tài)。但結(jié)合具體收獲進(jìn)程來看,其狀態(tài)僅可無限近似于最佳數(shù)值,故將推導(dǎo)系數(shù)λ引入其中。為針對單一玉米莖稈而保障能順利開展摘穗作業(yè),需符合的條件為

(2)

式中hj—去雄后的玉米莖稈高度(mm);

h0—割臺收獲離地間隙理論值(mm);

hs—接穗高度(mm);

S—拉莖輥長度(mm);

Sz—導(dǎo)錐長度(mm);

Sg—拉莖段長度(mm);

Sq—切斷、切柄段長度(mm);

α—割臺工作角(°)。

同時(shí)對多個(gè)玉米進(jìn)行收獲過程中,在保證摘穗輥的作業(yè)效率與質(zhì)量的前提下,兩個(gè)拉莖輥上的玉米莖稈應(yīng)不大于2根,超過2根后會造成摘穗輥堵塞,故應(yīng)滿足以下條件

(3)

式中L0—玉米種植株距(mm)。

1.2 脫粒清選系統(tǒng)

脫粒系統(tǒng)對于提高玉米收獲率及降低玉米收獲含雜率具有重要意義。為此,根據(jù)技術(shù)要求及玉米收獲機(jī)結(jié)構(gòu),就調(diào)節(jié)脫粒滾筒、清選風(fēng)機(jī)、凹板篩間隙等具體方式設(shè)計(jì)控制系統(tǒng)結(jié)構(gòu)。

1.2.1 凹版篩間隙調(diào)節(jié)

此前調(diào)節(jié)該間隙時(shí)多以農(nóng)作物為依據(jù)來完成,調(diào)節(jié)工作需于收割前完成;但是在收獲進(jìn)程中該數(shù)值并不可調(diào),且無法以玉米的植株?duì)顟B(tài)、作業(yè)狀況等為依據(jù)進(jìn)行自動調(diào)節(jié)。當(dāng)間隙相對偏小時(shí),相同時(shí)段內(nèi)進(jìn)入到脫粒滾筒的總量隨之降低,不利于作物流動,時(shí)間一長即會產(chǎn)生堵塞問題;若調(diào)節(jié)偏大時(shí),會影響脫粒效率,導(dǎo)致難以完全脫粒。為此,手動調(diào)節(jié)由電動裝置來取代,且可依托于控制器完成間隙調(diào)節(jié)。

1.2.2 清選風(fēng)機(jī)調(diào)速方式

張緊輪依托于電動推桿,可實(shí)時(shí)根據(jù)張緊皮帶的程度調(diào)節(jié)風(fēng)機(jī)轉(zhuǎn)速。因推桿可自鎖,故在運(yùn)行風(fēng)機(jī)的進(jìn)程中不會產(chǎn)生松動問題。

1.2.3 脫粒滾筒轉(zhuǎn)速調(diào)節(jié)方式

本研究中的搖桿操作以步進(jìn)電機(jī)來取代人工方式,依據(jù)檢測自傳感器的相應(yīng)數(shù)據(jù)并基于技術(shù)要求,以智能化方式進(jìn)行調(diào)速控制,可以作業(yè)工況為依據(jù)完成脫粒滾筒轉(zhuǎn)速的調(diào)節(jié)工作。

2 玉米收獲機(jī)液壓驅(qū)動系統(tǒng)的設(shè)計(jì)

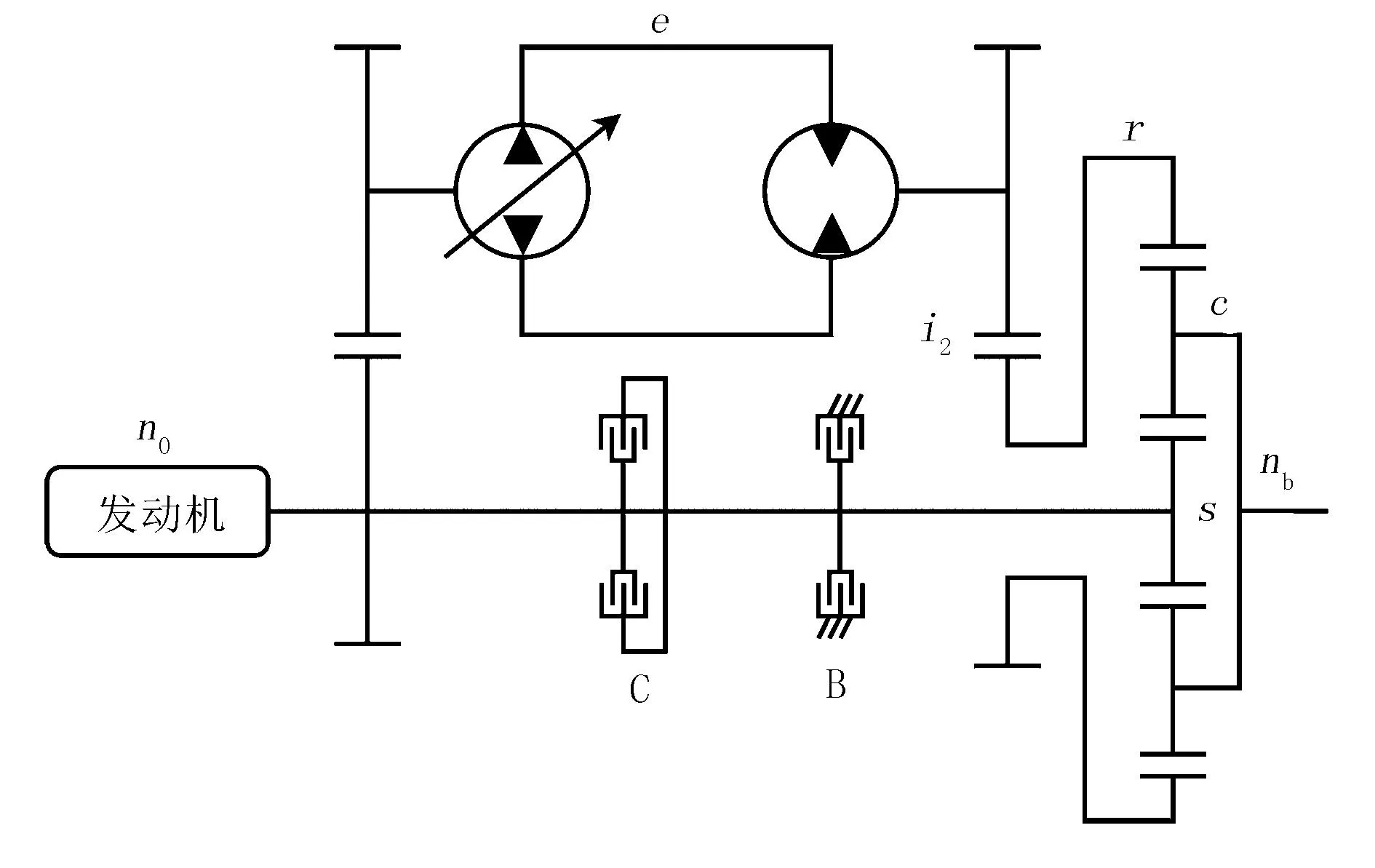

液壓機(jī)械無級變速驅(qū)動系統(tǒng)的主要運(yùn)行方式是將發(fā)動機(jī)的動力進(jìn)行分離,然后經(jīng)過傳動系統(tǒng)的行星齒輪副進(jìn)行動力結(jié)合,系統(tǒng)原理圖如圖3所示。該系統(tǒng)主要由換擋元件、液壓系統(tǒng)和傳動系統(tǒng)3部分組成。發(fā)動機(jī)的動力分成兩部分:一部分為機(jī)械結(jié)構(gòu)動力輸入,它可以利用離合器直接將動力傳遞到太陽輪;另一部分為液壓動力,可以由液壓系統(tǒng)直接將動力傳給齒圈。最后,兩部分的動力經(jīng)過行星輪系匯流后輸出。

圖3 HMT液壓驅(qū)動系統(tǒng)原理示意圖Fig.3 Schematic diagram of HMT hydraulic drive system

由圖3可知:將無級變速驅(qū)動系統(tǒng)的傳動比確定為輸出、輸入軸之間的轉(zhuǎn)速比為,即

(4)

其中,ib為傳動比;ωin為轉(zhuǎn)速(輸入軸)(rad/s);ωout為轉(zhuǎn)速(輸出軸)(rad/s)。

針對變量泵,界定其排量比為實(shí)際以及額定排量之間的比值,即

(5)

其中,e為變量泵排量比;dp為變量泵實(shí)際排量比(m3/rad);Dp為變量泵額定排量比(m3/rad)。

就馬達(dá)液壓系統(tǒng)來看,液壓泵、液壓馬達(dá)選用時(shí)需確保二者的排量一致,即

(6)

其中,ωp為變量泵轉(zhuǎn)速;ωm為變量馬達(dá)轉(zhuǎn)速。

傳動比計(jì)算公式為

(7)

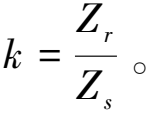

設(shè)計(jì)的玉米收獲機(jī)HMT液壓驅(qū)動系統(tǒng)主要包括液壓機(jī)械傳動系統(tǒng)、液壓系統(tǒng)、電控卸荷及操縱系統(tǒng)等,如圖4所示。

圖4 HMT液壓驅(qū)動系統(tǒng)能量傳動路線示意圖Fig.4 Schematic diagram of energy transmission route of HMT hydraulic drive system

因設(shè)備的所有工作部件驅(qū)動均基于液壓模式,工作參數(shù)無級可調(diào),以作物實(shí)際長勢以及地理狀況為依據(jù),駕駛員可直接對設(shè)備進(jìn)行調(diào)節(jié)。通過自行明確工作點(diǎn),以最大化發(fā)動機(jī)的整體工作效率,發(fā)動機(jī)損耗也將由此降低,收獲成本隨之降低,駕駛員綜合收益可得到顯著提高。在工作過程中,設(shè)定最大功率、最大扭矩點(diǎn),如圖5所示。

圖5 HMT系統(tǒng)發(fā)動機(jī)功率扭矩曲線變化圖Fig.5 Variation of engine power-torque curve of HMT system

3 液壓系統(tǒng)的仿真

3.1 液壓驅(qū)動系統(tǒng)的建模與參數(shù)設(shè)置

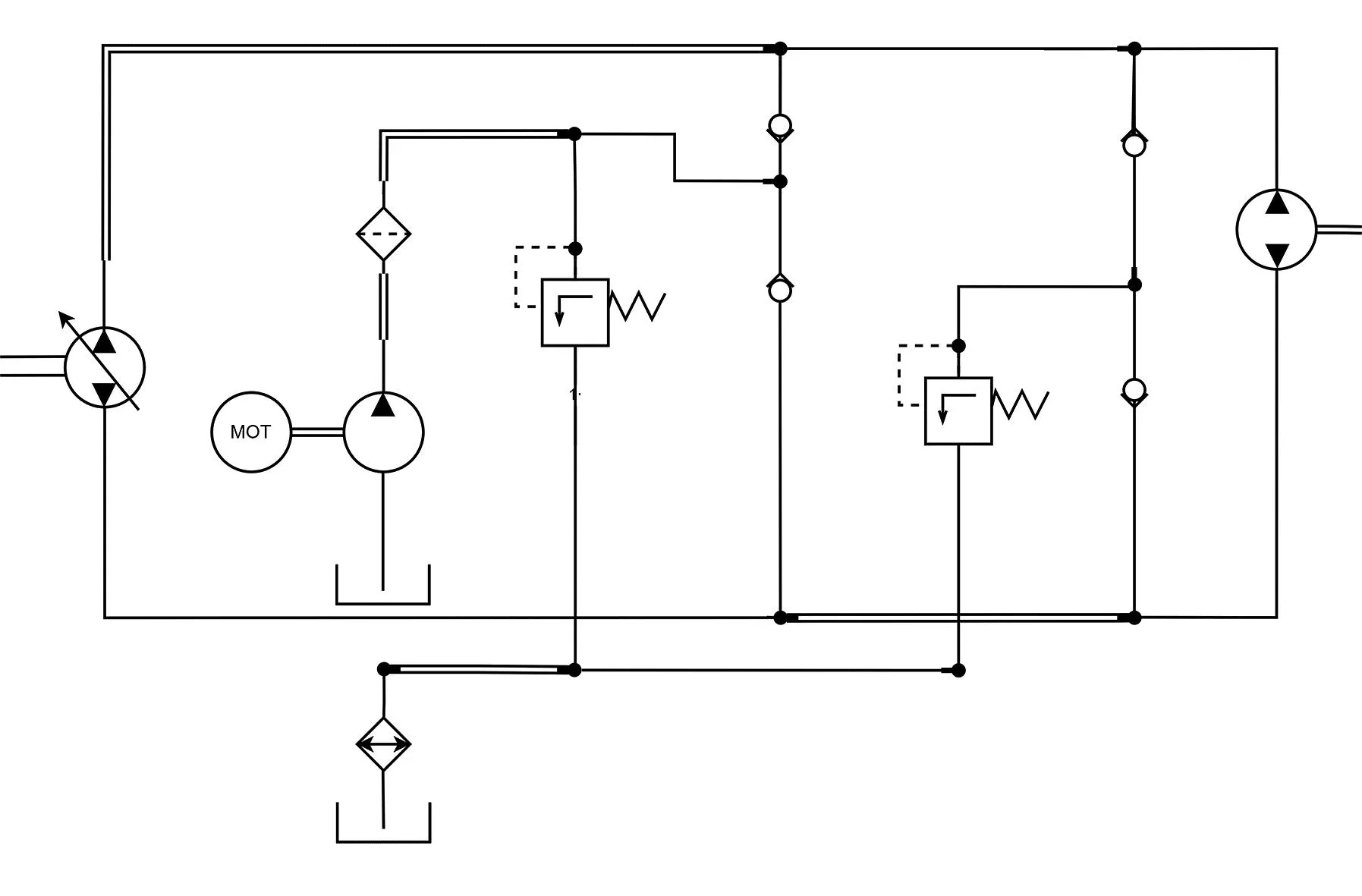

設(shè)計(jì)完成后,利用AMESim軟件對玉米收獲機(jī)HMT液壓驅(qū)動系統(tǒng)進(jìn)行建模與仿真,HMT液壓驅(qū)動系統(tǒng)建模實(shí)現(xiàn)過程完全依靠圖形用戶界面(GUI)實(shí)現(xiàn)。HST系統(tǒng)模型如圖6所示,仿真參數(shù)如表2所示。

3.2 仿真結(jié)果與分析

以液壓系統(tǒng)模型為依據(jù),選定重載、中載以及空載狀況,分別針對定量馬達(dá)、變量泵開展有關(guān)參數(shù)的仿真分析工作。依據(jù)實(shí)際仿真需求,設(shè)置步長與時(shí)間分別為0.01s以及12s。為便于仿真工作的開展,設(shè)置馬達(dá)負(fù)載在各種狀況下具有恒定性。根據(jù)相關(guān)資料,最終設(shè)定空載、中載以及重載的整體質(zhì)量分別達(dá)到6500、7500、8500kg。

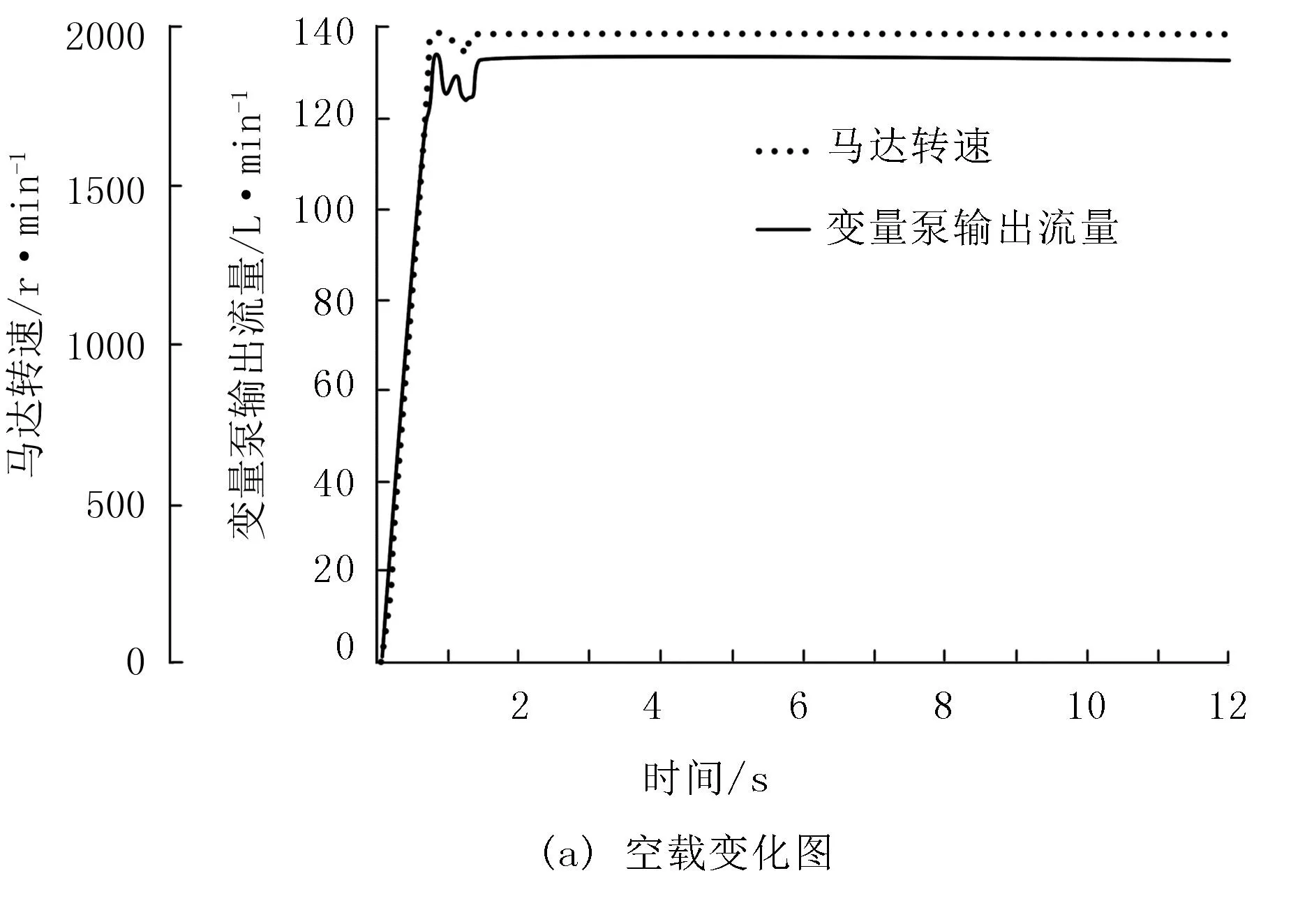

在負(fù)載存在差異時(shí),隨著時(shí)間的改變,機(jī)器輸出自變量泵的流量、定量馬達(dá)轉(zhuǎn)速的變化狀況如圖8所示。由圖8可知:對應(yīng)于空載狀態(tài),自啟動至液壓馬達(dá)轉(zhuǎn)速達(dá)到最高時(shí),耗時(shí)在1.5s左右;若處于另外兩種狀況時(shí),液壓馬達(dá)從開始啟動到達(dá)到最高轉(zhuǎn)速需要2s左右;玉米收獲機(jī)處于不同的負(fù)載情況下,其HMT液壓驅(qū)動系統(tǒng)中定量馬達(dá)的轉(zhuǎn)速均穩(wěn)定在1850r/min左右,其變量泵的輸出流量均在150L/min左右,仿真結(jié)果與第2章理論計(jì)算結(jié)果相一致。

圖6 HST系統(tǒng)建模示意圖Fig.6 Schematic diagram of HST system modeling

表2 HST系統(tǒng)仿真參數(shù)設(shè)置Table 2 HST system simulation parameters settings

圖7 HMT液壓驅(qū)動系統(tǒng)變量泵輸出流量與馬達(dá)轉(zhuǎn)速變化示意圖Fig.7 HMT hydraulic drive system variable pump output flow rate and motor speed variation diagram

3.3 實(shí)驗(yàn)

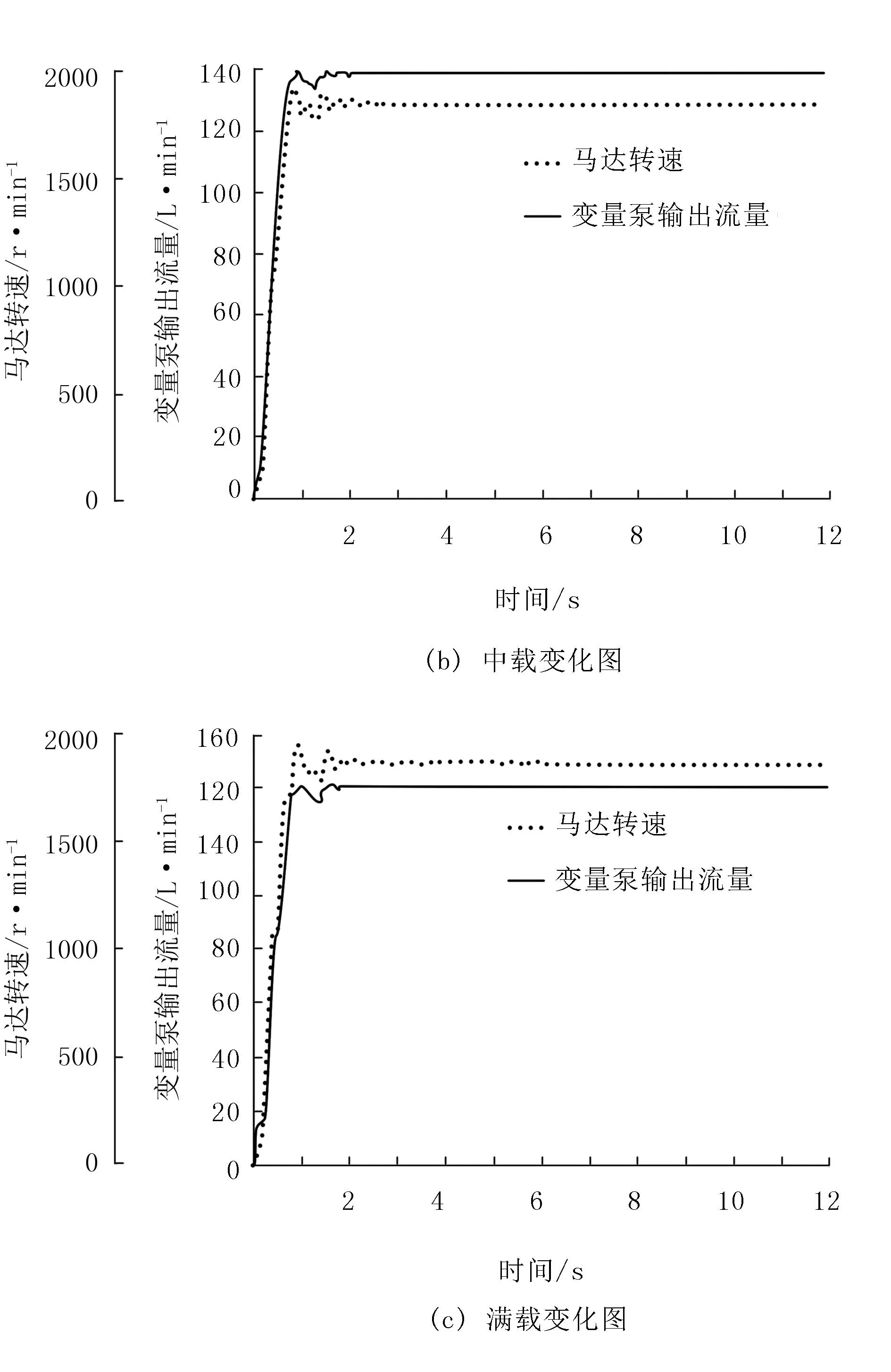

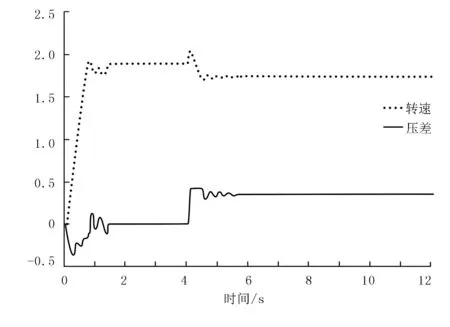

對應(yīng)時(shí)間改變,馬達(dá)扭矩也會出現(xiàn)改變的馬達(dá)轉(zhuǎn)速、進(jìn)出油口壓力差開展相應(yīng)仿真分析工作,具體結(jié)果如圖8所示。改變變量泵輸出流量時(shí),玉米收獲機(jī)HMT液壓驅(qū)動系統(tǒng)馬達(dá)壓差和轉(zhuǎn)速隨時(shí)間的變化結(jié)果如圖9所示。

圖8 馬達(dá)扭矩發(fā)生變化時(shí)馬達(dá)壓差與轉(zhuǎn)速隨時(shí)間變化曲線圖Fig.8 Motor differential pressure vs. speed vs. time when motor torque changes

圖9 變量泵輸出流量變化時(shí)馬達(dá)壓差與轉(zhuǎn)速隨時(shí)間變化曲線圖Fig.9 Variable pump output flow changes when the motor differential pressure and speed versus time curve

研究結(jié)果表明:若馬達(dá)扭矩產(chǎn)生改變,其壓力差也會改變,但結(jié)合最終結(jié)果來看,馬達(dá)呈現(xiàn)相對穩(wěn)定的轉(zhuǎn)速;當(dāng)改變變量泵輸出流量時(shí),馬達(dá)壓差和轉(zhuǎn)速同樣隨之變化。具體分析仿真結(jié)果發(fā)現(xiàn):研發(fā)的液壓驅(qū)動系統(tǒng)可有效驅(qū)動收獲機(jī),最終仿真結(jié)果與設(shè)計(jì)的液壓系統(tǒng)的具體要求相符,表明本系統(tǒng)相對可靠且合理。

4 結(jié)論

1)以優(yōu)化玉米收獲機(jī)傳統(tǒng)系統(tǒng)作為主要目的,傳統(tǒng)系統(tǒng)由HMT液壓驅(qū)動系統(tǒng)所取代,并進(jìn)行關(guān)鍵零部件的設(shè)計(jì)與選型,為玉米收獲機(jī)HMT 系統(tǒng)提供理論依據(jù)與硬件基礎(chǔ)。

2)整機(jī)系統(tǒng)設(shè)計(jì)完成后,利用AMESim軟件對玉米收獲機(jī)HMT液壓系統(tǒng)進(jìn)行仿真分析,結(jié)果表明:HMT液壓系統(tǒng)回路穩(wěn)定,整機(jī)高低速擋速度可無級變速,穩(wěn)定性與可靠性均滿足系統(tǒng)工藝要求。所設(shè)計(jì)的玉米收獲機(jī)HMT液壓系統(tǒng)符合要求,可用于玉米收獲實(shí)際工況。