基于三維點云模型預制鋼構件尺寸檢測方法

蒲 潔,雍正陽,袁梓環,劉海亮

(中國建筑第八工程有限公司西南分公司,四川 成都 610051)

0 引言

隨著我國鋼鐵工業技術的飛速發展以及鋼產量的不斷提高,鋼結構在橋梁鄰域中的應用越來越廣泛,其中大型復雜的鋼橋塔也逐漸增多。由于運輸或吊裝等條件限制,其施工方式一般采用分段、分體的方式進行工廠預制,然后到現場進行安裝,為了保證現場安裝順利實施,必須對預制構件尺寸進行精確檢測。傳統的預制構件制作精度檢測方法主要是手動,并且依賴于單點近似線性測量,對于幾何簡單的結構是方便的,但對于復雜結構則費時、不精確且不能全面地掌握構件的尺寸情況[1]。

三維激光掃描技術具有速度快、范圍廣、精度高、非接觸等特點[2],能夠快速采集完整、精細的結構構件表面幾何數據,可將構件以海量點云的形式和近乎零偏差地復制到電腦中。利用點云模型即可通過方便的內業操作獲取預制構件的各種幾何參數[3]。本文提出一種基于三維激光掃描技術獲取點云模型進行預制鋼構件尺寸檢測的方法,利用三維激光掃描技術準確、快速地獲取構件表面點云數據,然后通過一定點云數據處理方法,得到結構的高精度逆向模型,通過對得到的點云模型與理論模型進行不同角度對齊對比分析,對預制構件的制作誤差,進行是否需要校正和重制的判斷。本文以某預制鋼橋塔的 A 節段為例子,闡述了三維激光掃描技術在鋼構件加工制造過程中進行尺寸分析的技術,較好地解決了復雜鋼構件的制作質量檢測和效率問題。

1 基于三維激光掃描的鋼構件制作誤差檢測流程

基于三維激光掃描技術進行預制鋼構件制作誤差檢測的流程如圖1 所示。首先,通過一定掃描方案掃描儀獲取鋼構件表面點云數據,并進行點云配準、去噪和精簡等點云預處理操作,為高精度點云重建奠定基礎;然后,對點云數據進行重建并進行網格優化,得到構件點云模型;其次,通過點云模型與理論模型的最佳擬合匹配,大致獲得鋼構件制作 3D 偏差范圍,掌握構件的整體預制質量情況;最后,基于特征面最佳擬合匹配,得到影響構件拼接質量的構件拼接面關鍵參數誤差,通過綜合考慮整體偏差和關鍵參數偏差,對預制構件是否校正和重制進行判斷。

圖1 預制構件檢測流程圖

2 點云數據獲取與處理

2.1 點云數據采集

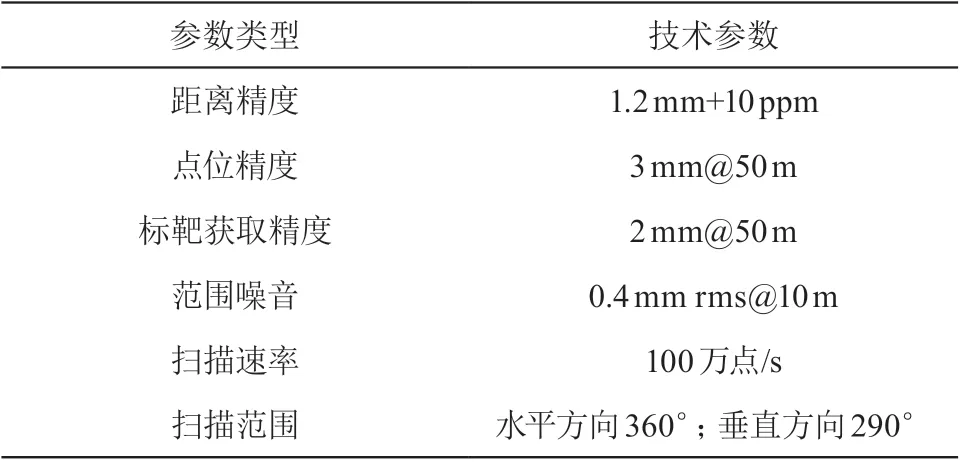

本研究采用 Leica Scan Station P40 地面三維激光掃描儀對某預制鋼橋塔的 A 節段進行掃描。其掃描參數如表1 所示。鋼結構點云數據獲取中,為了減少測站次數,提高數據獲取效率,主要獲取預制構件關鍵部位點云,如拼接面點云和外輪廓信息,其余部位缺失點云后期基于特征擬合進行補全。總共布設 4 站進行點云數據獲取,所使用的測站與標靶布設方案如圖2 所示,每兩測站之間有兩個相同的標靶,使各站點云相互聯系起來。

表1 徠卡 ScanStation P40 掃描參數

圖2 掃描測站和標靶布置

2.2 點云配準

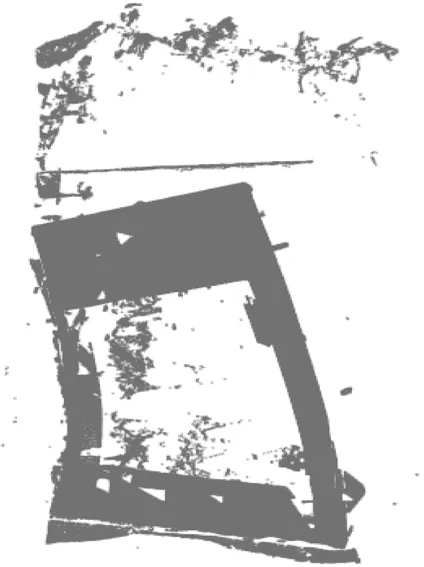

由于掃描儀掃描范圍的限制和橋塔節段預制構件的復雜性、遮擋等問題,一次測站往往不能將構件掃描完全,需要分多站獲取構件表面點云數據且各站掃描數據都是以各測站掃描儀中心為原點建立的獨立坐標系所獲得。為了得到三維點云模型,需要進行配準工作,將各站點云數據統一到一致的坐標系下。常用的配準方法有基于特征的配準方法、標靶配準、自動配準方法[4]。本文采用 Cyclone 軟件中基于標靶配準方法對點云進行配準,相鄰兩站配準最大誤差為 1.2 mm,構件整體配準誤差為 0.3 mm,配準精度較高,滿足精度要求。橋塔 A 節段點云配準結果如圖3 所示。

圖3 橋塔 A 節段點云配準結果

2.3 點云精簡

通過三維激光掃描得到的原始點云密度很大,過密的點云數據在后續的處理、存儲、顯示和傳輸中占用大量系統資源,降低了處理速度和運算效率[5]。點云精簡就是在盡量減少點云特征損失的情況下,降低點云數據量,提高后續點云數據處理效率。本文采用 PCL 點云庫中的 VoxelGrid 類對點云數據進行體素化下采樣。其基本原理是根據點云數據在三維坐標軸上的最值創建三維體素網格,然后設置需要拆分的小立方網格的邊長,將三維體素網格均勻劃分為邊長為 voxel1 的小網格,將點云數據放入對應的網格中,并刪除不包含數據點的小網格。對于包含數據點的網格,用數據重心點代替網格中所有的點,然后刪除其余的數據點,以達到下采樣的效果。經過點云配準后,橋塔 A 節段的點云數據為 5931270,voxel1 設置為 0.005 m,通過體素化下采樣后點云量為 1 540 407,精簡后點云如圖4 所示,精簡率為 74 %,較好地保留了點云細節特征,且大大降低了點云數據總量。

圖4 橋塔 A 節段點云精簡結果

2.4 點云去噪

在點云數據獲取過程中,由于設備精度、操作者經驗、視線遮擋、環境條件、掃描范圍等因素的影響,點云數據中將不可避免地出現一些離群點、噪聲團、無關點,這不僅影響了點云的質量,而且增加了點云的數據量。對于不同的噪聲點,采用單一去噪算法,往往很難達到理想效果,且對于一些噪聲團,只能通過框選刪除手動方式進行去除,效率較低。因此本研究提出利用條件濾波[6]、統計濾波[7]和歐式距離聚類[8]算法相結合的方法,對點云數據進行分類去噪,其步驟如下。

首先利用條件濾波在點云數據X、Y、Z坐標軸上設置閾值,建立空間包圍盒,大致分割出目標構件點云,去除大部分無關點;然后通過統計濾波算法,基于鄰域范圍內標準差對一些遠離主體點云的離群點進行去除,使目標構件點云與噪聲團界限更加清晰,便于后續聚類;最后對點云數據進行歐式距離聚類,對遠離主體點云的點云噪聲團基于歐式距離進行聚類,最大聚類結果就是目標構件點云,通過只提取出最大聚類結果,達到去除噪聲團的效果,簡單高效地去除噪聲點和無關點。點云噪聲分布如圖5 所示。橋塔 A 節段經過多種算法濾波后結果如圖6 所示。

圖5 噪聲分布圖

圖6 橋塔A節段點云去噪結果

3 構件的幾何建模與優化

經點云預處理后,點云數據離散、相互間沒有幾何聯系,不便于觀察與誤差分析。因此本文將預處理后點云數據導入到 Geomagic control 軟件中,通過 Geomagic control 軟件對掃描點云進行 Delaunay 三角網構建,將各點云數據通過三角網格連成一個整體,用以描述結構形狀。橋塔 A 節段的三角網格模型如圖7 所示。由于掃描設備視角、環境條件的限制和結構自身形狀復雜等因素影響,使得點云數據三角網格重建之后存在大量空洞區域,不利于結構整體的誤差檢測,因此需要對這些空洞區域進行修補優化。本文利用網格醫生,對一些離散點形成的小孔和釘狀物進行補充和去除,對一些數據不全形成的孔洞,利用軟件孔洞填充功能的曲率擬合、內部孔、邊界孔、搭橋等功能進行填充,從而得到構件完整的表面模型。橋塔節段 A 的優化后點云模型如圖8 所示。

圖7 橋塔 A 節段點云重建

圖8 橋塔 A 節段模型優化

4 構件誤差檢測與關鍵參數提取

4.1 構件加工質量檢測

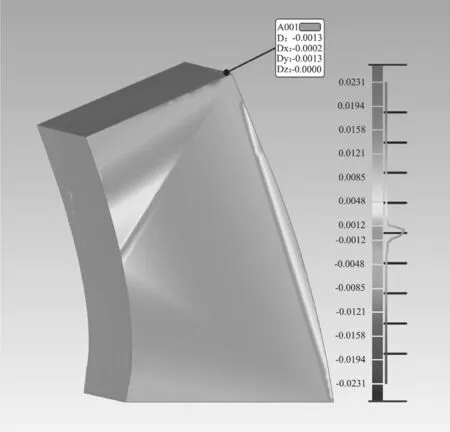

通過將點云數據重建的點云模型與從設計圖紙信息獲得的三維理論模型進行整體對比,可以全面地反應出預制構件的制作誤差。以橋塔 A 節段為例,將上述步驟得到的三維重建點云模型設置為測試模型,利用圖紙信息建立的理論模型設置為參考模型,基于最佳擬合匹配功能將兩模型統一到同一坐標系下進行對齊,然后通過 3D 比較,即可得到構件整體的制作偏差。橋塔 A 節段理論模型與點云模型 3D 偏差色譜圖如圖9 所示,點位偏差分布如表2 所示。

表2 橋塔 A 節段 3D 偏差分布

圖9 橋塔 A 節段 3D 偏差色譜圖

由圖9 可知,橋塔 A 節段點云模型與理論相比(最大偏差+/-)為:0.0121/-0.0231 m;(平均偏差+/-)為:0.0006/-0.0006 m。由表2 可知,橋塔 A 節段整體制作偏差基本在(-0.0048~0.0048)m 這個范圍,占比 98 % 左右,大部分區域點偏差均滿足規范要求,整體制作精度較高。

4.2 關鍵參數提取

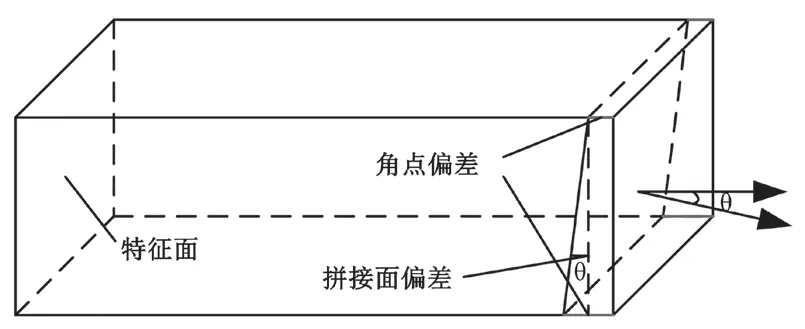

經過點云模型和理論模型全局匹配后,可大致知道預制構件的誤差范圍,但為了保證預制拼裝構件的拼接成功,還要對一些影響拼接質量的關鍵參數進行提取和評估。對于橋塔節段預制構件,直接影響拼接質量的尺寸參數有:拼接面角點偏差、拼接面夾角偏差。其中拼接面角點偏差過大,會導致預制構件拼裝定位困難;拼接面夾角偏差過大,會導致拼接面吻合性差,焊接困難。二個關鍵參數的偏差示意圖如圖10 所示。基于最佳擬合匹配,只能得到構件整體的偏差范圍,且會降低關鍵參數的精度,為了保證關鍵參數的精度,提出基于特征面匹配的方法,提取關鍵參數。其基本思路是將預制構件兩裝配面的其中一面定義為特征面,理論模型對應面定義為參考模型,基于軸線方向進行特征面最佳擬合匹配,對特征面匹配后的點云模型進行關鍵參數提取。

圖10 關鍵參數偏差示意圖

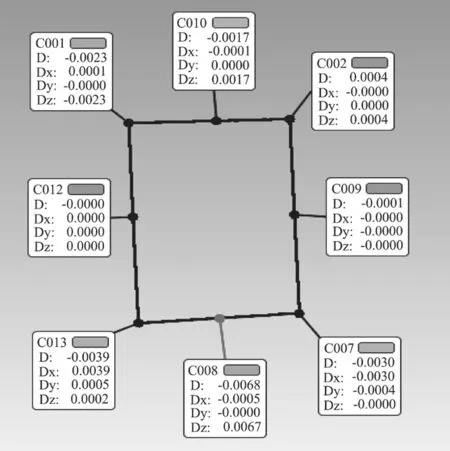

4.2.1 拼接面角點

以橋塔 A 節段的上拼裝面為特征面,與理論模型進行特征面匹配,然后截取下拼接面與理論模型進行 2D 比較分析,從而得到拼接面各角點的偏差值。橋塔 A 節段下端口角點偏差圖如圖11 所示。

圖11 橋塔 A 節段下端口偏差圖

從圖11 可以看出,橋塔 A 節段角點 Dx最大偏差值為 0.003 9 m,Dy最大偏差值為 0.000 5 m,Dz最大偏差值為-0.002 3 m,拼接面角點偏差均滿足規范要求。

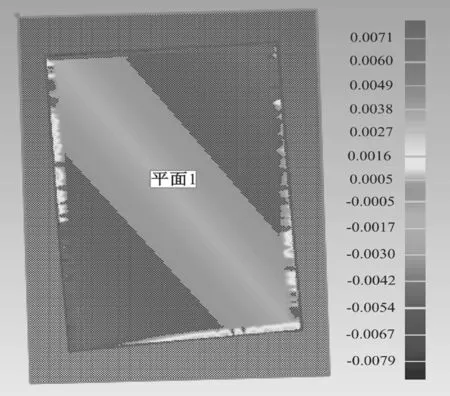

4.2.2 拼接面夾角

對點云模型與理論模型特征面匹配后,分割出除特征面外的另一拼接面,對拼接面進行 Ransc 算法[9]最佳平面擬合,獲取平面參數,通過計算點云模型和設計模型拼接面的法向量夾角對點云模型拼接面夾角偏差進行評估。對于橋塔 A 節段,點云模型拼接面平面擬合結果如圖12 所示。其中理論模型拼接面法向量為(0.128 1,-0.991 7,0.004 3),點云模型拼接面法向量為(0.128 0,-0.991 8,0.004 2),法向量夾角為 0.008 6°,法向量夾角過小,可忽略不計,拼接面制作精度滿足要求。

圖12 點云模型拼接面平面擬合結果

橋塔 A 節段拼接面角點和拼接面夾角偏差評估,均滿足制作精度要求,說明預制構件長度和拼接面尺寸滿足要求,綜合考慮預制構件的整體偏差 98 % 以上,均滿足規范要求,由此可以判斷預制構件預制精度較高,可以滿足后續構件拼接要求,無需校正和重制。

5 結論

本文研究了基于三維激光掃描技術獲取點云模型檢測鋼構件制作誤差的方法,主要結論如下。

1)在數據采集和處理方面,系統研究了點云數據從獲取到模型建立的各個步驟,并提出一種針對不同噪聲特點分類去噪的方法,簡單高效地完成了去噪任務。

2)在制作誤差檢測方面,提出了基于點云模型和理論模型匹配進行鋼構件尺寸誤差檢測的方法。該方法能全面地掌握構件預制的精度情況,節省了大量人工測量和后續人工預拼裝步驟帶來的時間損耗,且檢測精度更高。

3)以某預制橋塔 A 節段為例子,對文中所提誤差檢測方法進行應用,實現了預制鋼構件質量高精度快速檢測。Q