城市快速路復雜區域高填方路段施工質量控制及工藝創新實踐

陳如

(福建建工集團有限責任公司,福建福州 350001)

0 引言

交通行業發展迅速,快速路建設受到行業的重視,為提高工程施工質量,優化人們的出行環境,研究工程施工質量控制至關重要,可降低發生交通事故的可能性。國內學者針對該問題進行了研究,例如,賀佳[1]在《高填方路基沉降數值模擬與現場監測分析》中提出將有限元軟件用于質量控制,取得顯著成果;甘興達[2]在《高填方路基生態邊坡施工技術及質量控制分析》研究生態邊坡施工技術,降低施工質量控制難度;唐志剛等[3]在《高填方土石混合路基壓實質量控制技術研究》中,通過結合實例的方式,提出高填方土石混合路基壓實質量控制技術要點,認為施工單位應從設計、施工、材料等角度入手,加強質量管理。本研究在總結前人研究成果的基礎上,進一步研究施工質量控制策略,解決復雜地質施工中容易遇到的問題。

1 工程案例

1.1 工程概況

某城市快速路設計圖中,修建城市快速路長度超700 m,路線經過一沖擊溝,溝深度為20 m左右,考慮該道路所處位置的環境特征,確認高填方為施工重點和難點。該施工區域整體呈現南部高、北部低的特點,沿線地勢最高位置地面高程超210 m,最低位置高程僅為160 m,最高處與最低處高程差大于50 m,且施工區域內存在建筑垃圾,開展施工時,需考慮對周邊環境的影響,制定可行的質量控制方案。

1.2 施工難點

工程為南北走向,施工區域地質條件復雜,沿線地勢高低錯落,高填方施工難度較大,施工受到多種外界因素的影響,如不重視施工質量的控制,施工中容易出現質量問題,不僅會影響施工進度,還會威脅施工人員的人身安全。由于道路經過沖擊溝,因此該城市快速路按照各路段地勢不同,總體分為兩個路段,一段位于沖擊溝內,另一段位于溝頂,沖擊溝路段更長,這種高低起伏的地勢,使控制施工質量難度較大。

2 城市快速路復雜區域高填方路段施工質量控制要點

2.1 路基處理

2.1.1 積水問題處理

高填方施工中,水是引發質量病害的主要因素,復雜區域高填方路段施工環境極其容易出現積水,如不能及時排出積水,將會導致路基軟化,填料強度下降,道路結構遭到破壞,質量無法滿足建設標準。排出施工區域內積水是施工中需克服的難點和研究重點。

積水是影響高填方施工的主要因素,為實現質量控制目標,施工開始前,針對施工現場實際情況采取以下措施排水:第一,完善施工區域的排水系統,由臨時排水設施與長期排水設施組成,臨時排水設施主要用于排除施工期間該區域內出現的積水,維持施工環境良好,確保施工任務順利完成,結束后拆除此類設施,永久性排水設施在道路建成后發揮作用。第二,排出施工區域積水后,如路基底部存在淤泥,應晾曬基底使其處于干燥狀態,清理表層淤泥,回填0.8 m 厚的級配碎石,并分層壓實,各層的厚度控制在0.2 m 左右,選用滲水性良好的材料。

按照該措施處理施工區域積水后,基底強度得到大幅度提升,并且排水性能良好,施工過程中施工區域未出現積水,積水侵蝕路基結構問題得到有效解決。

2.1.2 基底環境優化

該工程部分路段溝深度超過8 m,基底存在建筑垃圾,由于溝深度大,基底清理工作難以開展,如不能采取科學的措施完成清理工作,將會影響施工工藝的應用效果。

借助機械設備完成清表工作,設備參數如表1所示,同時在溝兩側修建臺階,提升邊坡的穩定性,以免邊坡倒塌,臺階的寬度一般設計為1 m,每一級臺階的厚度以0.3 m 為最佳。如在施工中遇到土坎,需使用推土機等設備處理,使施工區域地面平整,涉及溝槽回填,要在回填后壓實,確保溝槽回填區域的壓實度達到90%。基底治理期間,密切關注地面的自然坡度,基于坡度測量結果,確定城市快速路工程的施工順序。當地面橫坡豎向高度與橫向長度比例為1∶1.25~1∶5 時,在填方前完成臺階修建,每級臺階寬度大于2 m,如果地面坡度較為平緩,無須修建臺階,清表工作結束后,直接進入高填方施工。依據施工方案完成基底治理工作,降低治理難度,為施工創造良好條件。

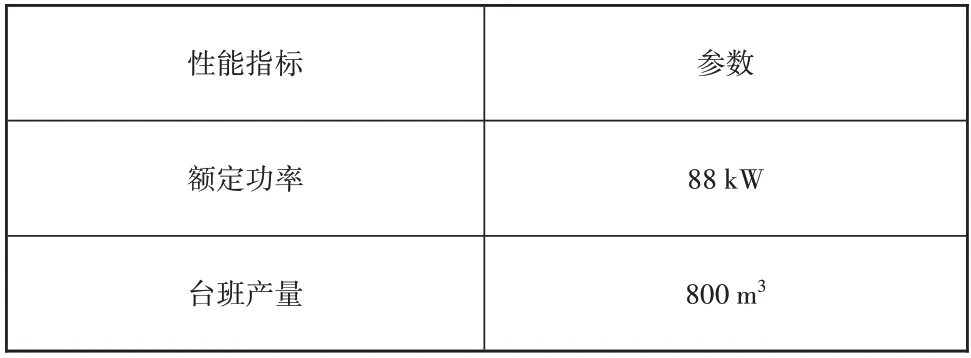

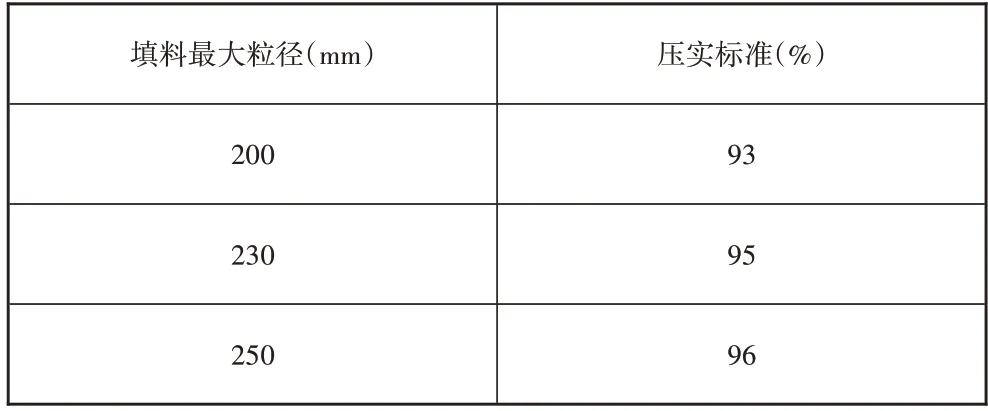

表1 基底治理使用推土機參數

2.2.3 增強土體穩定性

依據設計方案與質量控制目標,選擇合適比例的石灰土作為處理基底的材料,解決施工區域土體不穩定的問題。該工程中使用石灰與土的質量比為8∶92,攤鋪在基底可解決土體穩定性不達標的問題,為高填方施工順利開展奠定基礎。在攤鋪石灰土之前,將基底劃分為若干大小一致的方格,計算方格的面積,確定填滿方格需使用的石灰土的總量,依據計算結果,控制拌和石灰土用量,控制石灰土的拌和速度,確保拌和的石灰土在規定時間內使用完畢。攤鋪石灰土過程中應檢測拌和的深度,確保攪拌均勻,并通過攪拌破壞攤鋪區域原有土體的表層,使石灰土與原有土體充分結合,避免出現分層現象,影響基底的穩定性。除此之外,還要檢驗石灰土的含水量,當石灰土含水量低于標準,需采取措施為其補充水分,確保石灰土始終處于最佳狀態,并在石灰土含水量良好的條件下開展碾壓工作,提高攤鋪石灰土的壓實度,石灰土攤鋪務必當天完成碾壓工作,保證碾壓質量。

2.2 路基壓實

2.2.1 填料配制

填料是高填方施工的基礎材料,填料的性能影響施工質量,填料的粒徑、分層厚度會影響壓實度,填料最大粒徑與壓實度之間的關系如表2所述,要測量填料的粒徑,根據圖紙及規范要求的路基壓實標準,細化高填方路段施工方案。施工中要合理設計分層碾壓方案,控制填料的粒徑,通常情況下,應控制填料中最大顆粒的粒徑小于層厚度的80%,并且保證填料中大粒徑碎石占比不超過30%。

表2 填料粒徑與壓實標準

2.2.2 路基壓實施工方案

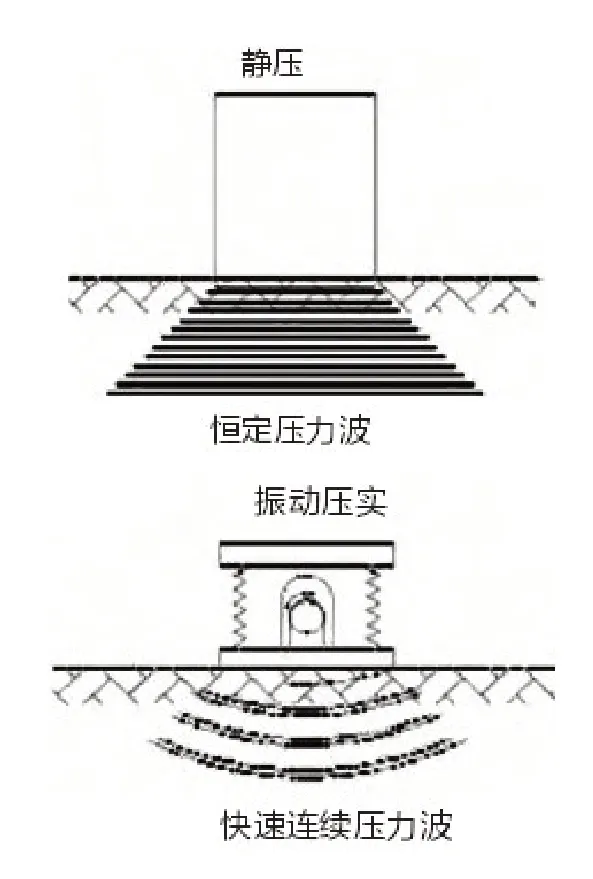

路基壓實,高填方路段施工難點,采用分層碾壓技術可降低施工難度,使路基的壓實度滿足工程施工需要。壓實方案應根據使用填料的粒徑確定,以減小填料間的空隙,提升城市快速路底層路基的穩定性,為高質量完成高填方施工創造基礎條件。分層碾壓技術原理如圖1所示,分層碾壓使摩擦力、沖擊力等形成合力,該合力作用于土體,幫助填料克服土體原有黏聚力,縮小各填料之間的距離,降低填料的孔隙率。其次,控制碾壓機的碾壓速度,慢速碾壓達到的壓實效果更好,碾壓速度過快,可能使填料發生塑性形變,因此碾壓速度應控制在每小時1~3 km。最后,確定碾壓次數的最佳取值,過多或過少都會影響碾壓效果,只有碾壓次數處于最佳數值,才可保障碾壓效果與預期相符,基于填料的粒徑、碾壓厚度、壓實標準等,設置碾壓次數,靜壓控制在2次,振動壓實次數隨粒徑、分層厚度擴大而增加,該工程分層厚度為0.2 m,無需進行多次振動壓實。

圖1 分層碾壓原理

2.3 夯實加固

2.3.1 填方處理

回填之前,檢驗填方的CBR 值,當填方該指標值高于3%,只能用于輔助工程建設。

2.3.2 夯實質量控制要點

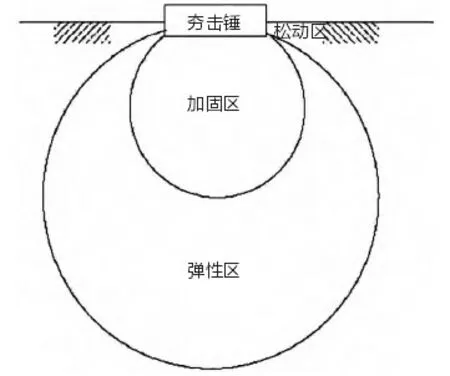

夯實是加固高填方的最佳方式,向填方施加巨大的外力,改變填料的結構,使填方各顆粒更為密實,增強填方整體穩定性。采用夯實方式加固的過程中,夯實裝置撞擊土體表面,產生強烈的沖擊波,該沖擊波在填方傳播,作用于填方各個位置,填方的密度提升,夯實原理如圖2所示。夯擊力度的設置要根據城市快速路建設需要,能級2 000 kN·m 的夯實強度影響深度可達到3.7 米,在加固填方的同時增強該區域原有土體的穩定性[4]。為保證填方夯實質量,要合理布設夯擊點的位置,控制各夯擊點之間的距離為6 m,確保夯實結束后,填方各處被均勻壓實。同時還需根據夯實目標,設置夯擊填方的次數,保證夯實效果最佳。各夯實點的布設形狀為三角形或正方形,按照夯實目標,判斷是否進行疊加作業,并控制各夯實點之間的距離為錘擊設備直徑的1.5~2.5 倍,具體數值基于能級確定,當能級較小時,盡量設置夯實點距離為最小值;能級較大時,提高各夯實點之間的距離,不斷優化填方的夯實加固方案,確保夯實達到預期效果。

圖2 強夯加固原理

2.4 土工格柵施工要點

該工程所處區域地質條件復雜,為克服外界環境的影響,施工中增設土工格柵,能夠增強施工區域土體的穩定性。施工質量控制要點如下:土工格柵的鋪設應與路堤軸線垂直,連接位置處理應牢固可靠,其抗拉強度符合要求,連接位置重疊長度一般不少于15 cm。土工格柵鋪設過程中,要拉緊格柵,不可出現褶皺位置,使用釘子固定格柵。進入鋪設環節前,應觀察鋪設位置土體表面,處理土體表面的凸出位置,避免凸出物破壞格柵欄。完成鋪設工作后,應快速開展回填工作,填料鋪設邊緣與土工格柵間距為8 cm,回填料最大粒徑應小于6 cm,盡量在2 d 之內結束回填工作,減少土工格柵被太陽照射的時間。

3 城市快速路復雜區域高填方路段施工質量控制效果檢驗

創新施工工藝后,檢驗技術的實際應用效果,判斷工程施工質量是否達到預期標準[5]。路基含水率是判斷施工質量的重要指標,采用環刀法,計算公式為

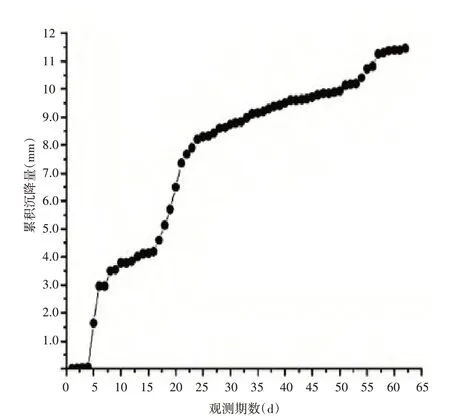

其中:G與Gs分別代表填料濕重與干重,該工程所處區域土質為砂土,因此含水率應為6%~8%,采集施工現場環境信息,計算得到該區域路基含水率為7.2%,符合質量控制標準。還要計算路基的沉降量,壓實工作結束后每周觀測一次,記錄路基沉降量,同時匯總沉降量觀測結果,繪制如圖3所示沉降量變化趨勢圖,觀測發現最終累計沉降量為11.55 mm。采集相關信息,計算路基沉降率:

圖3 觀測點累計沉降量

其中:s與h分別為沉降量與壓實厚度,二者單位需統一,計算得出該工程沉降率為5.7%左右,達到施工質量控制標準[6]。

除此之外,計算路基壓實度,作為衡量路基施工質量的重要指標,壓實度計算公式如下:

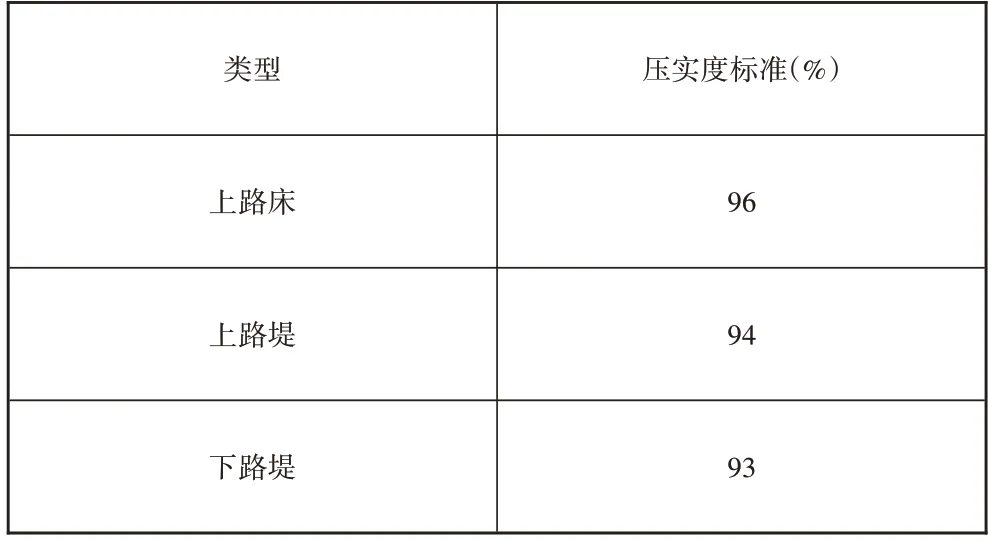

其中:ρd與ρmax為干密度、最大干密度,將計算結果與壓實標準相比較,準確判斷路基施工質量,驗收標準如表3 所述。經過計算,工程施工結束后,上、下路床壓實度約為97%,上路堤與下路堤壓實度分別達到95%、94%,與質量控制標準相符。由此可見,提出的創新施工工藝,能夠解決復雜區域高填方路段施工面臨的困難,降低施工質量控制難度,實現控制施工質量的目標,建成高質量快速路[7]。

表3 快速路高填方路段路基壓實度標準

4 結語

通過質量檢驗發現,本文提出的快速路高填方路段質量控制方案切實可行,可用于快速路質量控制,提高快速路的建設質量。但由于快速路高填方施工技術處于快速發展狀態,本研究參照資料較少,得出的研究結果適用范圍有限,未來應不斷探索更科學的質量控制策略。