不同壁厚下40CrMnSiB鋼柱殼內爆炸膨脹裂紋生成機制分析

劉 哲,李偉兵,羅渝松,王曉鳴,李文彬

(南京理工大學 機械工程學院,江蘇 南京 210094)

引 言

金屬柱殼在內爆炸加載下的膨脹斷裂程度與其殺傷效果密切相關,例如導彈、炮彈以及殼體戰斗部等,因此,金屬殼體在沖擊載荷作用下的斷裂時間、斷裂過程以及裂紋擴展規律是工程實踐和武器研究中非常關注的問題。在爆轟加載下金屬圓柱殼體膨脹破碎過程問題早在一個世紀以前就得到了廣泛關注,如G. T. Taylor[1]首先提出的殼體在高應變率加載下動態斷裂應力準則,C. H. Hoggatt[2]提出裝藥爆轟賦予柱殼的應力狀態直接影響柱殼的塑性變形行為和破碎模式表現。而隨著技術的發展,對于在爆轟加載下柱殼的膨脹斷裂過程的研究則越來越深入。Goto等[3]針對不同鋼柱殼(AerMer-100、AISI1018)進行了爆炸加載試驗,發現各種工況下碎片斷口呈剪切破壞特征,但破壞發展過程及機理卻有差別。朱建軍[4-5]研究了不同材料以及回火溫度對柱殼形成破片特性的影響。湯鐵鋼[6-7]、胡八一[8]等對45號鋼、HR2鋼、鎢合金、鈦合金等多種金屬柱殼在爆轟加載下的斷裂行為進行了大量的研究,發現許多金屬材料在爆轟加載下的斷裂模式主要有拉剪混合斷裂和純剪切斷裂兩種模式,并發現對于純剪切斷裂,研究的金屬均出現了單旋剪切斷裂的現象,認為這種現象產生的原因是內表面剪切帶單向萌生造成的。潘順吉等[9]采用有限元及實驗方法對不同爆炸壓力作用下金屬柱殼壁厚內的沖擊波傳播、應變演化發展過程及應力狀態等進行了分析,認為爆炸沖擊波在試樣內、外壁間來回反射,碎裂的起始及破壞模式與應力波反射形成的二次塑性區演化相關。盧秋虹等[10]通過對兩種不同壁厚的HR2鋼柱殼進行爆轟實驗,觀察到在膨脹斷裂過程中殼壁厚度的增大導致HR2鋼柱殼由純剪切斷裂變為拉剪混合的斷裂模式。綜上,盡管針對金屬柱殼在爆轟加載下的膨脹斷裂過程的研究越來越多并且越來越深入,但是以殼體材料影響研究偏多,對于彈體材料在不同結構下的影響研究較少。經研究發現不同殼體壁厚約束下彈體殼體裂紋生成過程和對破片產生及數目存在一定區別。因此研究不同壁厚下裂紋的生成機制就尤為重要。

本研究針對新型彈用鋼40CrMnSiB,通過數值模擬和試驗相結合的方法,分析了不同壁厚條件對彈體材料斷裂模式和周向裂紋密度的影響,結合破片宏觀分析和金相組織觀察,揭示了內爆加載下40CrMnSiB鋼柱殼在不同壁厚下裂紋的生成機制,以期為高應變率下的破片戰斗部殼體與防爆裝置設計、壓力容器防護等提供參考。

1 數值模擬

1.1 SPH數值模型建立

彈體柱殼的膨脹斷裂過程是多源破壞演化過程,傳統的拉格朗日算法在分析破壞時會刪除失效的單元,使得單元發生過度畸變,影響后續的破壞過程。光滑粒子流體動力學法(SPH)是一種拉格朗日型粒子配置的無網格法,通過使用離散化粒子加權求和的形式對核函數插值的積分表達式進行求解,得到一個穩定、光滑的近似值,能有效地避免拉格朗日中網格單元的畸變以及單元刪除情況。因此,SPH方法在模擬爆炸過程中裂紋的演化過程有著很好的應用。

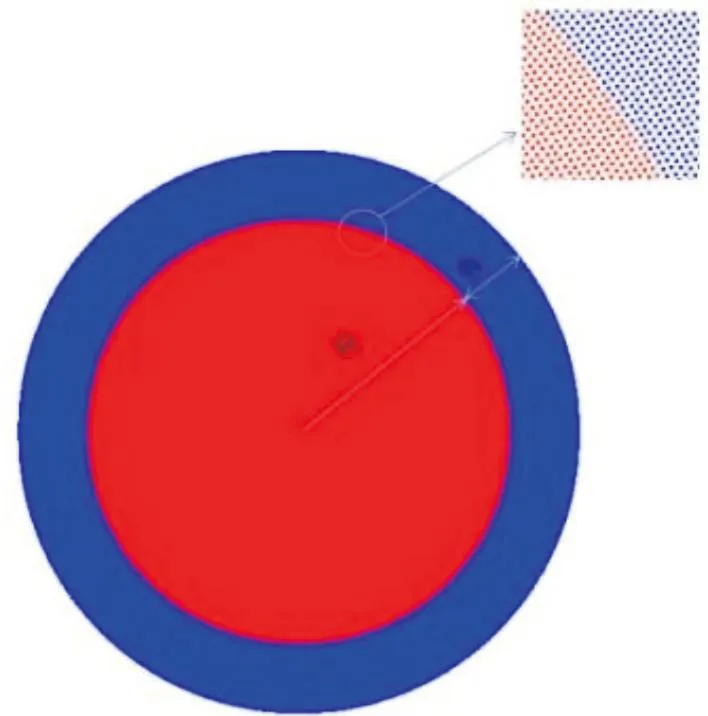

在圓管內爆膨脹斷裂試驗中軸向位移和速度比徑向方向低一個量級,因此滑移爆轟定長斷截面可近似為二維面應變狀態[11-12]。因此采用二維平面應變SPH模型分析,如圖1所示。

圖1 內爆膨脹SPH模型Fig.1 The implosion expansion SPH model

1.2 材料模型及參數確定

本研究中40CrMnSiB采用沖擊狀態方程和Johnson-Cook本構模型。其中,Johnson-Cook方程為:

(1)

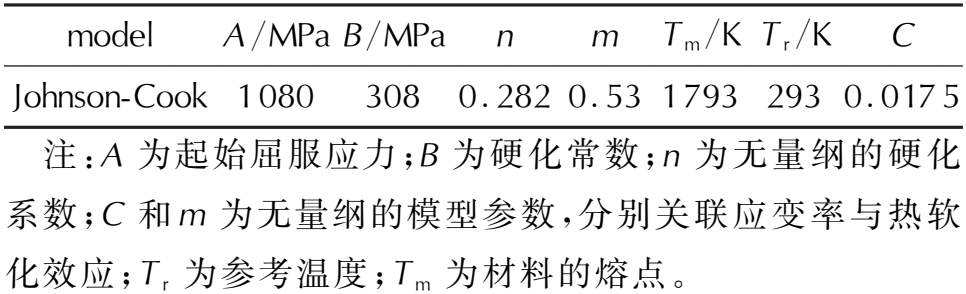

Johnson-Cook本構模型參數見表1。

表1 40CrMnSiB鋼殼的材料參數[14]Table 1 The material parameters of 40CrMnSiB steel shell[14]

沖擊狀態方程為[13]:

Us=C0+sUp

(2)

式中:Us為沖擊波速度;Up為質量速度;C0為零壓力下的物質聲速,取值為4560m/s;s為線性擬合參數,取值為1.49;r0為Gruneisen常數,取值為2.17。

炸藥選取B炸藥,炸藥爆轟產物的絕熱膨脹均采用JWL狀態方程進行描述:

(3)

式中:Pe為爆轟產物壓力;Ae、Be、R1、R2、ω為炸藥的特性常數;V為相對體積;E為炸藥單位體積的初始內能。

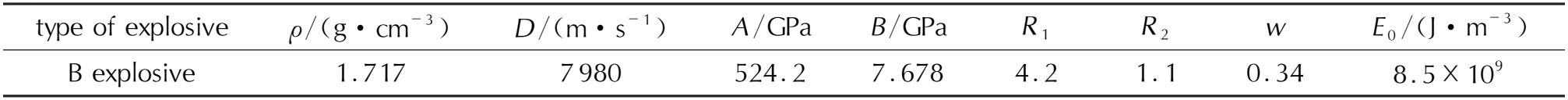

B炸藥的主要材料參數見表2。

表2 B炸藥的主要參數[15]Table 2 The main parameters of B explosive[15]

為準確觀察不同壁厚條件對鋼柱殼裂紋生成的影響,本研究在裝藥直徑為30mm下分別選取了4、5、8、11、14和17mm共6種柱殼壁厚進行研究。

1.3 數值模擬結果與分析

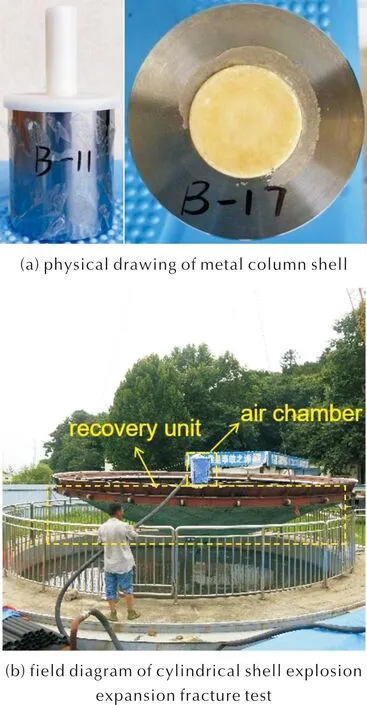

1.3.1 不同厚度柱殼內爆斷裂模式

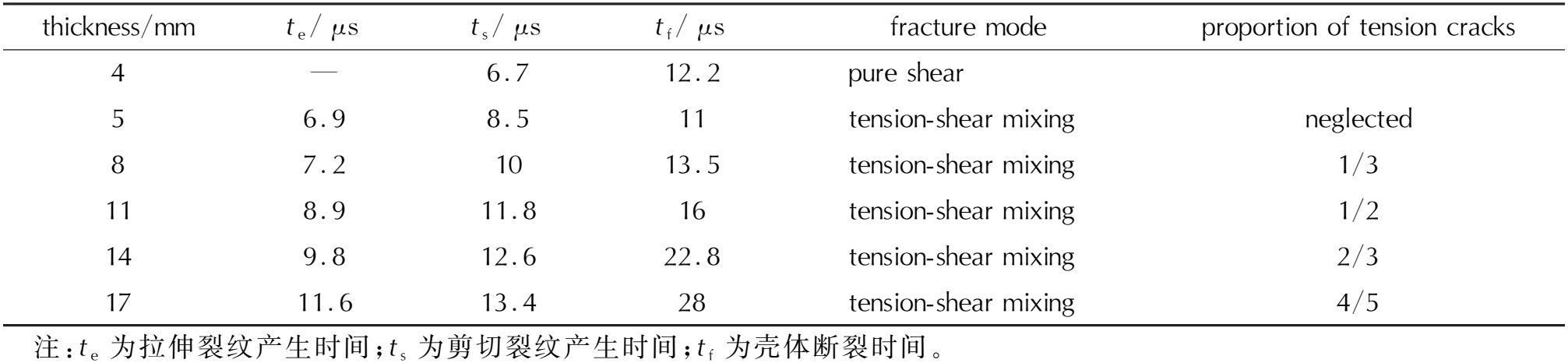

40CrMnSiB鋼柱殼在B炸藥作用下的塑性應變和膨脹斷裂演化過程如圖2所示,圖中均取3.3μs為起始時間。由圖2可以看出,金屬柱殼的斷裂模式主要分為純剪切斷裂和拉剪混合斷裂兩種。當壁厚為4mm時,首先在殼體內表面出現剪切裂紋,然后在爆轟波和爆轟產物的作用下剪切裂紋逐漸向外表面擴展,最終在12.2μs時剪切裂紋貫穿整個壁厚,殼體完全斷裂,斷裂模式為純剪切斷裂;當壁厚為5mm時,殼體外表面在環向拉應力的作用下,產生沿徑向的拉伸裂紋,拉伸裂紋逐漸向內表面擴展,直到8.5μs時殼體內表面產生剪切裂紋,然后在爆轟波和爆轟產物的作用下,兩種裂紋向殼體內部擴展,直到11μs兩種類型裂紋在殼體內部交匯,殼體完全斷裂,斷裂模式為拉剪混合斷裂(圖中虛線位置為拉伸裂紋與剪切裂紋分界線)。對不同壁厚下裂紋的產生時間以及斷裂模式進行統計,統計結果見表3。

表3 不同柱殼壁厚下裂紋統計Table 3 Crack statistics under different shell wall thicknesses

圖2 不同壁厚下柱殼的膨脹斷裂演化過程Fig.2 Evolution process of expansion fracture of cylindrical shell under different wall thicknesses

由表3數據可得,當殼體壁厚大于5mm時,隨著殼體壁厚的增加,殼體裂紋產生的時間逐漸延遲,殼體完全斷裂所需時間逐漸增大,拉伸裂紋所占比例逐漸增大,但是斷裂模式不會發生改變,均為拉剪混合斷裂。同時還可以得出,區分純剪切斷裂和拉剪混合斷裂的臨界壁厚位于5mm附近。在此厚度以內,金屬柱殼發生純剪切斷裂;在此厚度以外,金屬柱殼發生拉剪混合斷裂,并且隨著壁厚的增加,拉伸裂紋所占比例逐漸增大。

1.3.2 周向裂紋密度

殼體破片是由相鄰兩成熟裂紋共同形成的,因此殼體破碎所產生的破片的數量與殼體周向裂紋的數量密切相關,通過分析殼體的周向裂紋密度可以進一步獲得不同壁厚下破片數量的變化情況。

在殼體膨脹斷裂過程中,隨著爆轟波和爆轟產物對殼體的作用,殼體上的裂紋逐漸擴展,直至裂紋貫穿整個殼體,此時殼體上的成熟裂紋數量達到飽和。定義殼體裂紋的周向密度公式如下:

(4)

式中:N為殼體內表面的成熟裂紋的數量;C為殼體內表面的初始周長。

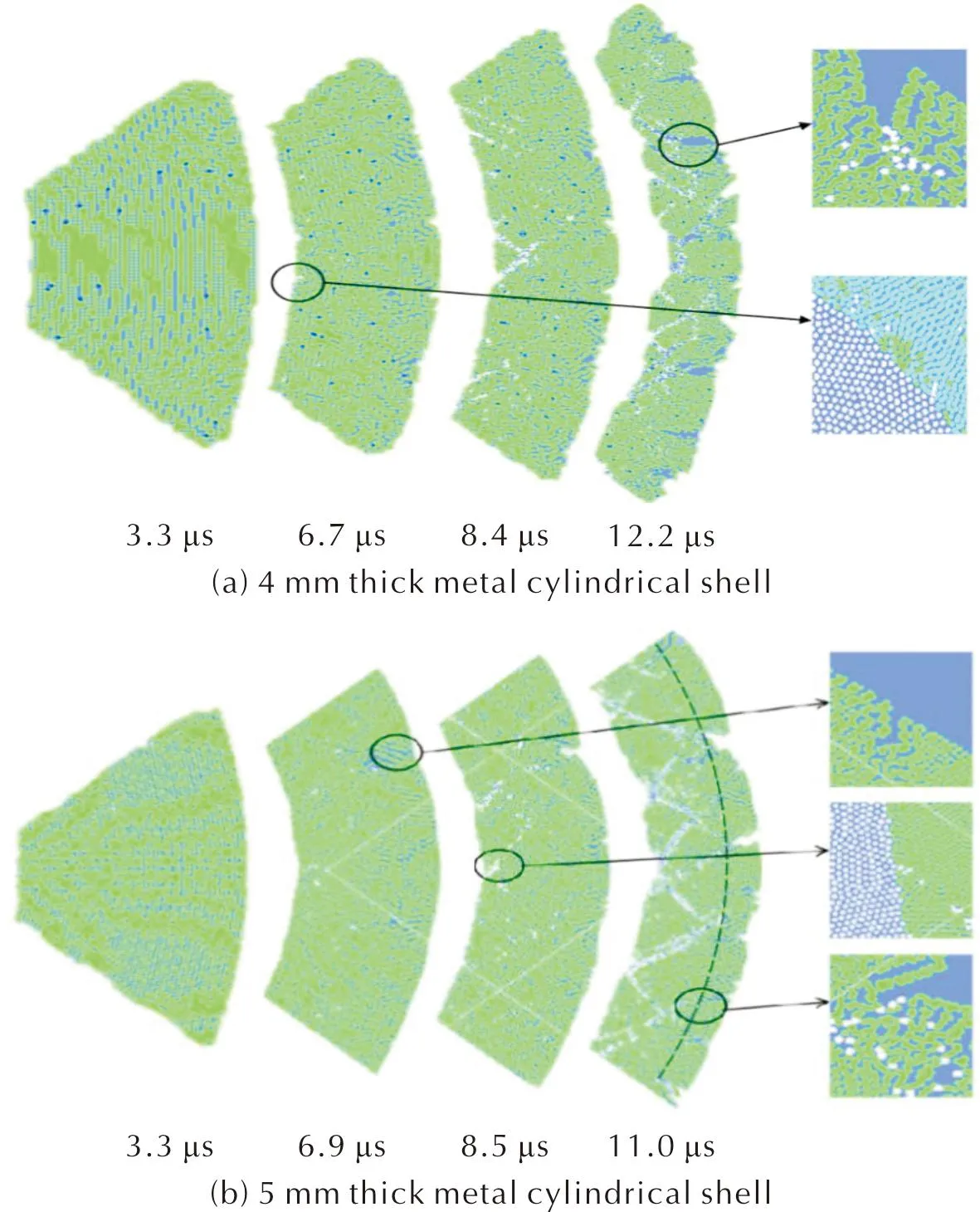

定義質量大于0.01g的破片為有效破片,在控制炸藥類型和殼體材料不變的情況下,對數值模擬下殼體內表面的周向裂紋密度以及有效破片數進行統計,統計結果見表4。

表4 不同柱殼壁厚下環周裂紋密度統計表Table 4 The table of the circumferential crack density statistics under different shell wall thicknesses

由表4可以看出,隨著殼體壁厚的增加,裂紋內表面的周向裂紋密度在逐漸減小。當殼體壁厚為4mm時,產生的破片數為85個;增加至5mm時,破片個數為81個,破片數量減小了4.71%;增加至17mm時,破片數量為28個,破片的數量減少了67.06%。這是因為在殼體的膨脹斷裂過程中,裂紋并不是同時生成的,而是有一定的先后順序,先產生的裂紋對后產生的裂紋有阻礙卸載作用,這種卸載作用會一直持續到裂紋貫穿整個壁厚,因此裂紋之間會產生一定的間距。隨著壁厚的增加,裂紋擴展所需要的能量也隨之增加,用于裂紋形核的能量就隨之減少,裂紋周向密度也就隨之減少,產生的破片數量也隨之減少。

2 試 驗

2.1 試驗設計

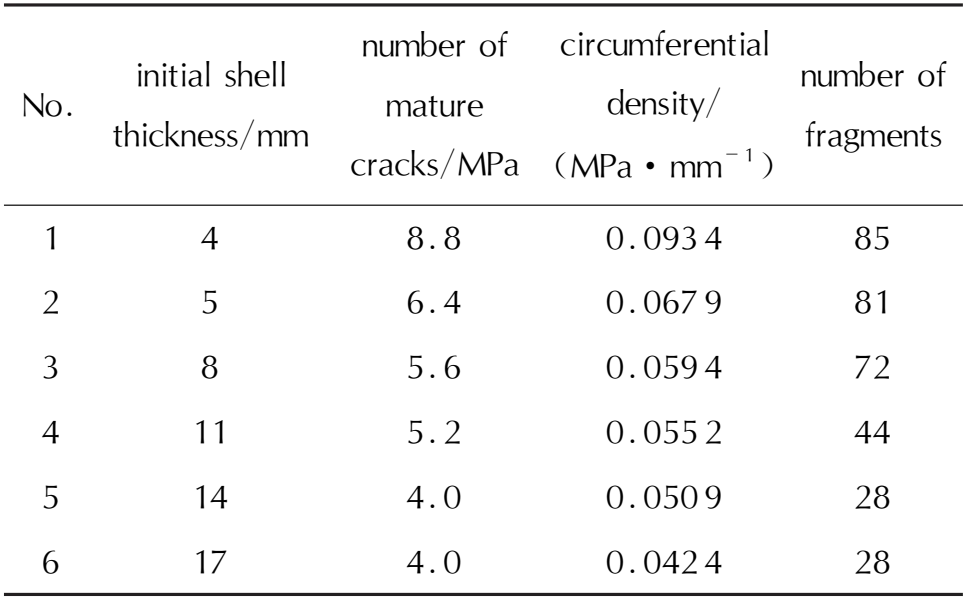

采用40CrMnSiB鋼,加工不同壁厚的40CrMnSiB鋼柱殼樣品,樣品長60mm,內徑30mm,壁厚分別為5、11和17mm。采用單點起爆的方式進行40CrMnSiB鋼柱殼的膨脹斷裂試驗。在炸藥的一端插入雷管,通過起爆器對B炸藥進行起爆。爆轟實驗中使用的炸藥為B炸藥,藥柱長60mm;直徑30mm,擴爆藥采用8701。為了能夠盡可能地收集爆炸后產生的破片,本研究采用水井實驗,對破片進行軟回收。靜爆柱殼實物及水井實驗現場如圖3所示。

圖3 金屬柱殼及柱殼內爆膨脹斷裂試驗現場圖Fig.3 Field diagram of metal cylindrical shell and cylindrical shell implosion expansion fracture test

2.2 試驗結果與分析

彈丸破片的數量以及質量分布是破片戰斗部的重要性能參數,直接影響到破片的殺傷威力。而在破片戰斗部的膨脹斷裂過程中,裂紋的數量和相鄰裂紋之間的旋向會影響到最終破片的形狀、質量和數量。本研究共選取了5、11和17mm三種特定柱殼壁厚的破片進行試驗分析并對不同壁厚下破片的質量分布以及殼體的斷裂模式進行了統計。

2.2.1 破片宏觀形貌

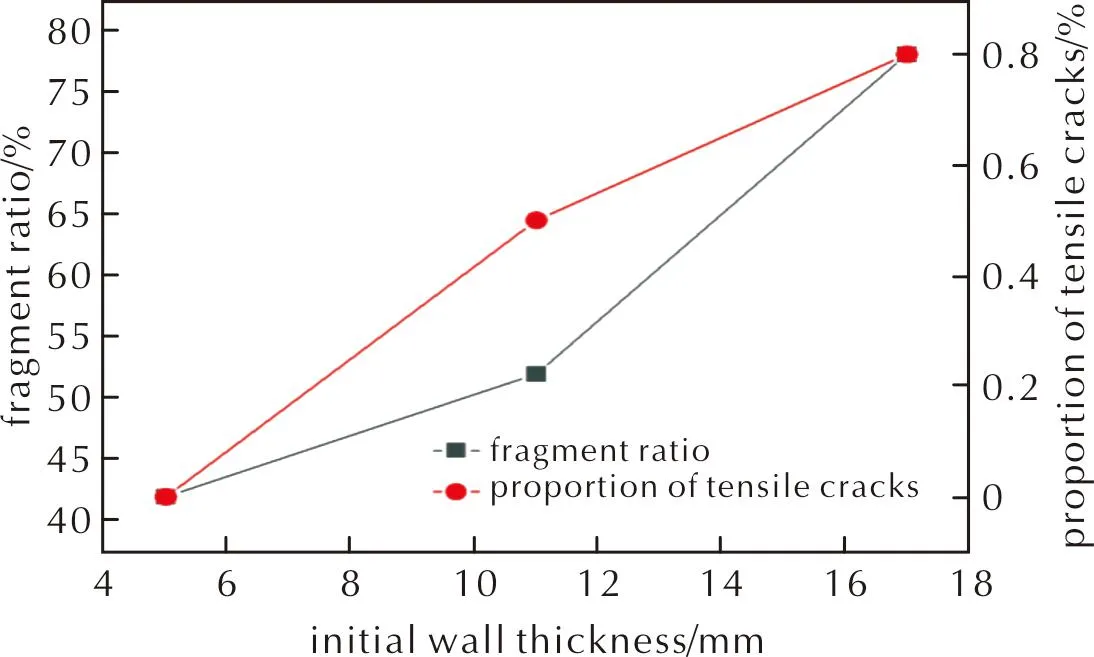

觀察了不同壁厚下所有破片的拉剪比例,并對其中出現頻率最多的比例值進行統計,其統計結果如圖4所示。因為要觀察破片在整個柱殼壁厚下的拉剪比例,所以在統計破片時僅考慮包含內外表面的原始破裂破片,不考慮由于破片的二次破壞和由于層裂現象產生的僅包含內表面或者外表面的破片。

圖4 不同壁厚下破片斷裂模式統計圖Fig.4 Statistics of fragment fracture mode under different wall thickness

由圖4可以看出,在試驗下殼體破碎產生的破片,其拉剪裂紋所占比例并不是一成不變的,可能會包含純剪切或者其他比例下的拉剪混合裂紋。但是在統計的破片當中大多數破片的比例與仿真下破片中的拉剪比例相接近。產生的破片中拉伸裂紋所占的比例是隨著殼體壁厚的增加而逐漸增大,并且隨著壁厚的增加,破片當中具有相同拉剪比例的破片所占比例逐漸增大,即隨著壁厚的增加,拉伸裂紋所占比例逐漸趨于一致。

2.2.2 破片質量與數量分布

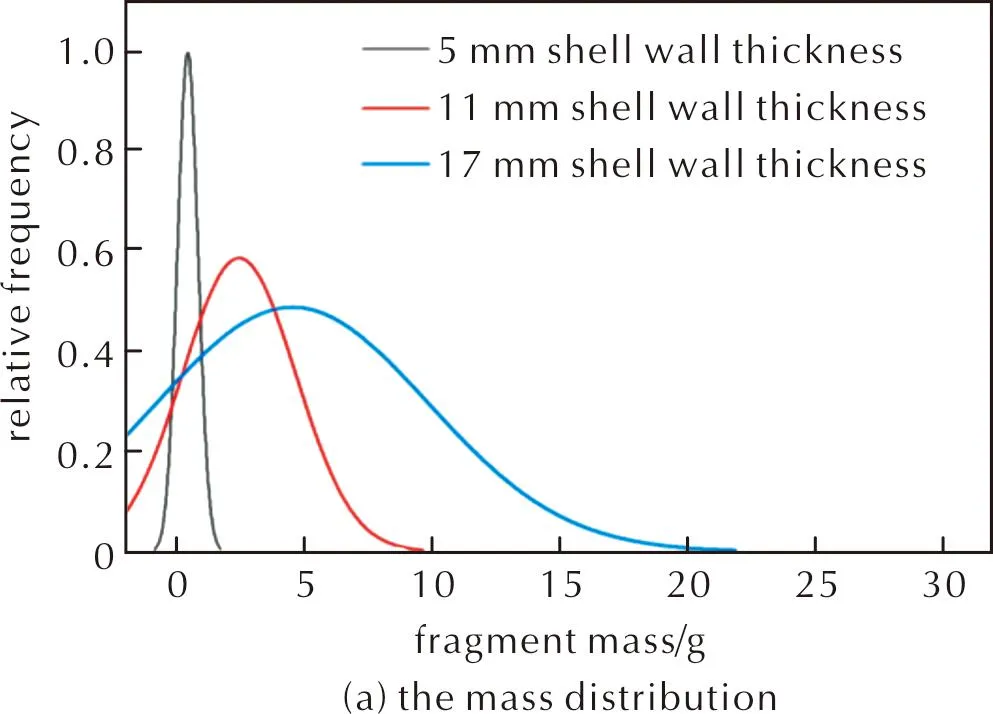

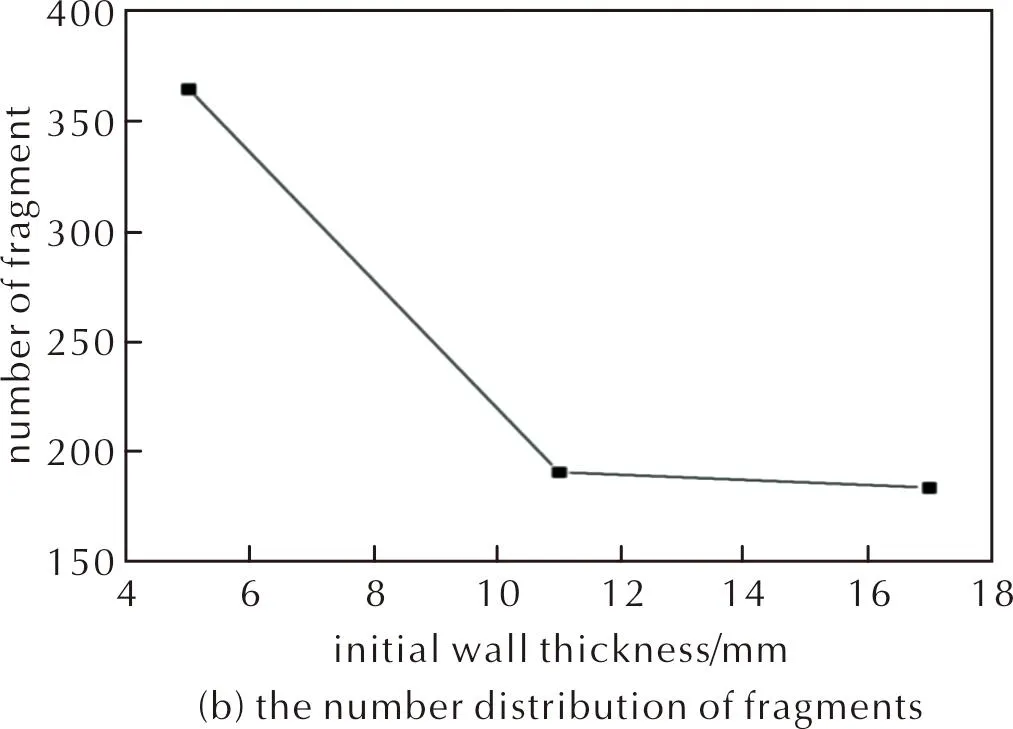

統計了3種特定柱殼壁厚下破片的質量分布以及數量分布,統計結果如圖5所示。

圖5 不同柱殼壁厚下破片的質量分布與數量分布圖Fig.5 Mass and quantity distribution of fragments under different column shell wall thicknesses

由圖5(a)可以看出,隨著金屬柱殼壁厚的增加,最終產生的破片的質量分布均為逐漸分散的,質量分布的期望值是逐漸增大的。另外,由圖5(b)可以看出,在試驗條件下有效破片破片數量分別為365、190和183,隨著殼體壁厚的增加,有效破片數量呈下降趨勢。

2.2.3 破片金相組織

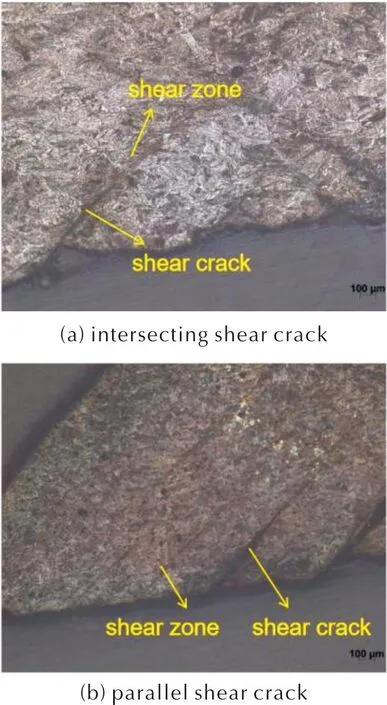

在宏觀方面,金屬柱殼破碎產生的破片數量和質量分布與裂紋的周向密度和殼體的斷裂模式相關。而在微觀方面,破片的數量和質量分布與殼體在膨脹斷裂過程中剪切帶間的相互作用密切相關。本研究通過金相顯微鏡對破片進行觀察,分析了剪切帶的旋向與剪切帶間的相互屏蔽作用對破片的數量和質量分布的影響。

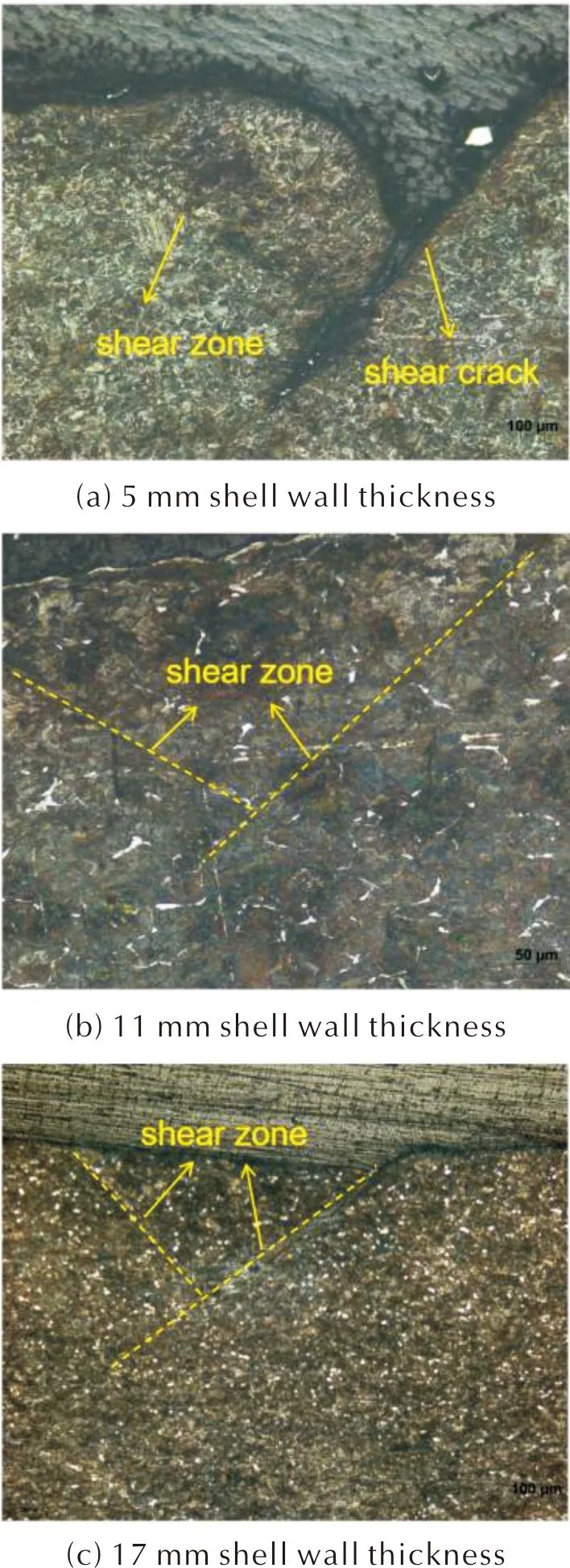

將回收到的金屬柱殼破片試樣沿截面進行切割,并對其進行打磨、拋光和腐蝕,然后采用金相顯微鏡對試樣表面進行觀察,得到了內爆加載下金屬柱殼的剪切斷裂模式,如圖6所示。

圖6 內爆加載下5mm厚金屬柱殼的斷裂模式Fig.6 Fracture mode of 5mm thick metal column shell under implosion loading

在內爆加載下無論何種壁厚金屬柱殼都會受到環向和徑向兩個方向的主應力,最大剪應力面出現在與徑向夾角成45°和135°兩個方向上,因而兩個方向上的剪切帶出現的幾率是相同的。但是在圖6(b)中可以看出,明顯存在沿某一方向擴展占優的現象,而并不是兩種方向均勻分布。其主要原因是剪切帶的生成以及裂紋的生成要遵循最小能量準則,當相鄰剪切帶的旋向相同時,所需要的能量最少。

隨著金屬柱殼壁厚的增加,殼體斷裂所需的能量增大,基于最小能量準則,殼體壁厚越大,相鄰剪切裂紋之間具有相同旋向剪切帶的比例增大,導致破片中只包含內表面的三角形小破片所占比例逐漸減小,靠近內表面部分的具有平行剪切裂紋的大破片的比例逐漸增大,具有中間質量的破片數逐漸減小,最終使得破片的質量分布更加分散,如圖7所示。

圖7 內爆加載下不同壁厚破片中剪切帶間的屏蔽作用Fig.7 Shielding effect between shear bands in fragments with different wall thicknesses under implosion loading

從圖7中可以看到,在剪切帶交匯后,會沿著其中一條較為成熟的剪切帶的方向發展。這是由于加工硬化,較為成熟剪切帶內應力較大,會迫使所受剪切應力較小的剪切帶改變其方向,使其沿著較大剪切應力的剪切方向擴展,從而對有著較小剪切應力的一邊起著屏蔽的作用。這一現象使得相鄰剪切帶間具有相反旋向的剪切裂紋比例減小,進而導致形成三角形破片的概率降低,從而使得破片的質量分布更加均勻。

3 結 論

(1)隨著金屬柱殼壁厚的增加,零靜水壓邊界(分隔拉伸和剪切裂紋的分界線)逐漸向內表面移動。當殼體厚度由5mm增至17mm時,零靜水壓邊界由開始時的幾乎與外表面相重合向內表面移動到位于殼體壁厚約4/5處。

(2)隨著金屬柱殼壁厚的增加,最終破片的質量分布逐漸分散,裂紋的周向密度逐漸減小,當殼體壁厚由4mm增至17mm時,周向密度減小54.54%,有效破片數減小了67.06%。

(3)在內爆加載下,金屬柱殼由純剪切斷裂向拉剪混合斷裂發生轉變的臨界厚度在4mm至5mm之間,并且隨著金屬柱殼壁厚的增加,破片的質量分布更加不均勻。