露天帶式輸送機巡檢機器人解決軌道熱脹冷縮問題設計

張志宏 張振軍 趙新哲

(準能選煤廠,內蒙古 鄂爾多斯 017100)

我國作為世界第一大煤炭生產及消費國,據統計,2020 年原煤產量高達39.0 億t。露天帶式輸送機作為礦井正常生產的重要機械設備之一,其具有耗電低、工作阻力小、運行效率高、輸送量大、承載能力強、輸送距離長等優點。近些年來,隨著煤礦行業生產機械化程度的提高,帶式輸送機安全運行直接影響著煤炭開采生產的質量和效率[1-3]。目前露天帶式輸送機主要通過人工巡檢的方式進行故障檢查,存在實時性差、檢測效率低、主觀因素強等問題,因此自動化程度高、可靠性強、檢測便利的巡檢機器人逐漸取代人工巡檢。

準能選煤廠位于內蒙古鄂爾多斯,露天帶式輸送機全線長度8 km,人工巡檢工作量大,選煤廠采用巡檢機器人替代人工巡檢。巡檢機器人采用吊軌式設計,軌道用高強度鋁合金材料制成,采用鋼結構吊架吊裝軌道并固定于輸送機兩側,如圖1。鄂爾多斯春秋兩季氣溫范圍一般在-5~5 ℃,冬夏兩季氣溫范圍一般在-25~35 ℃,全年最大溫差可達60℃左右。根據金屬熱脹冷縮的特性[4],如此巨大的溫差造成長度8 km 的軌道在長度方向熱脹冷縮累計的位移量相當大,且由于軌道處于剛性固定狀態,此位移量無法釋放,隨之產生的熱應力則會造成軌道翹曲變形或拉伸斷裂。針對此情況,準能選煤廠巡檢機器人軌道首先采用分段式拼接方案,將8 km長度的軌道切分為多段,每段軌道長度為2 m,每端軌道接頭處預留伸縮縫。最終經過實踐驗證,此設計方式的軌道對熱脹冷縮的適應能力較差,在極限高溫情況下,軌道伸長較大,兩段軌道接頭處的伸縮縫無法適應,接觸頭頂死,應力造成軌道接頭處屈服,接頭處會出現軌道翹曲;而在極限低溫情況下,軌道整體收縮,兩段軌道接頭處伸縮縫變大,在軌道接頭出現較大的缺口,接頭處的翹曲與缺口均會影響巡檢機器人的通過性,造成機器人在接頭處打滑及卡死。為此,準能選煤廠在前文方案基礎上優化,設計思路分為兩點:第一點考慮軌道安裝的時間,根據鄂爾多斯氣溫情況,將軌道的安裝時間控制在全年氣溫中間位置,如春秋兩季,在春秋兩季選擇合適時間安裝,環境溫度選擇在5 ℃左右,使軌道由于熱脹冷縮特性產生的位移量相對降低了一半。第二點則考慮全新設計伸縮式柔性接頭,伸縮式柔性接頭用于兩段軌道之間的對接,替代原有的伸縮縫設計,保證接頭處無縫隙,而伸縮式柔性接頭在受到沿軌道長度方向的熱應力時,可以自由伸縮(類似彈簧機構),不因為軌道伸長或縮短產生的熱應力造成軌道接頭處翹曲或者伸縮縫增大。通過上述方案,全年極端氣溫情況下軌道接頭處均緊密連接且平整,無翹曲,無縫隙,保障了巡檢機器人的運行通過性,解決了準能選煤廠因軌道熱脹冷縮帶來的機器人運行穩定性問題。

1 巡檢機器人接頭設計方案

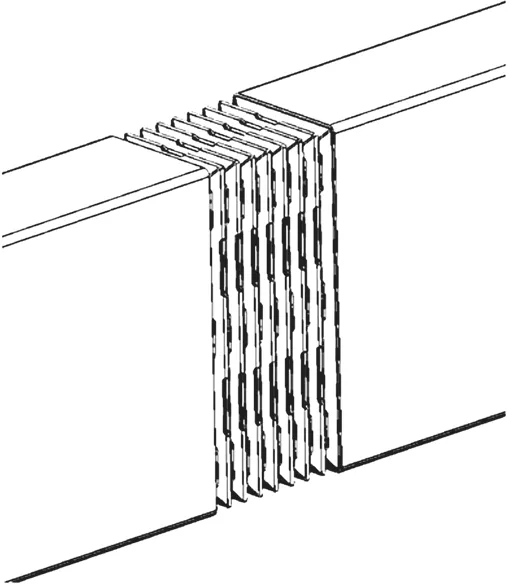

軌道原有接頭方案為預留伸縮縫,新方案為伸縮式柔性接頭方案。伸縮式柔性接頭方案主要特點是在兩段軌道之間加入伸縮式柔性接頭,替代原有的預留伸縮縫。伸縮式柔性接頭具備三個關鍵技術點:1)伸縮式柔性接頭可以連接軌道,作為兩段軌道之間的過渡件將2 m 一根的軌道連接起來,使露天帶式輸送機全線8 km 的軌道接頭處均無縫連接;2)伸縮式柔性接頭在重力方向具備相當的強度及剛度,可支撐機器人運行時滾輪壓在接頭處的重力;3)伸縮式柔性接頭可以補償軌道因熱脹冷縮帶來的位移量(伸長與縮短),同時不產生較大的熱應力。根據上述特點,伸縮式柔性接頭需要具備抵抗一定的重力方向壓力的強度及剛度,同時需要在軌道長度方向具有較低的剛度,整體結構在彈性變形范圍內具備較大的位移量,在設計時需要綜合考慮,根據應用場景選擇最優的剛強比[5],同時結構上設計需要考慮沿軌道長度方向具備更大自由度。設計思路借鑒彈簧與機床風琴罩的基本原理,伸縮式柔性接頭設計為矩形截面,重力方向具備一定的抗彎性能,同時伸縮式柔性接頭設計有多層褶皺,沿軌道長度方向受力時,每層褶皺轉折處類似鉸鏈,可以適應一定程度的轉動彈性形變。當接頭兩端的軌道因為溫度變化發生熱脹冷縮時,伸縮式柔性接頭通過褶皺可以補償兩端軌道的變形量,如圖2。

圖2 軌道對接方案

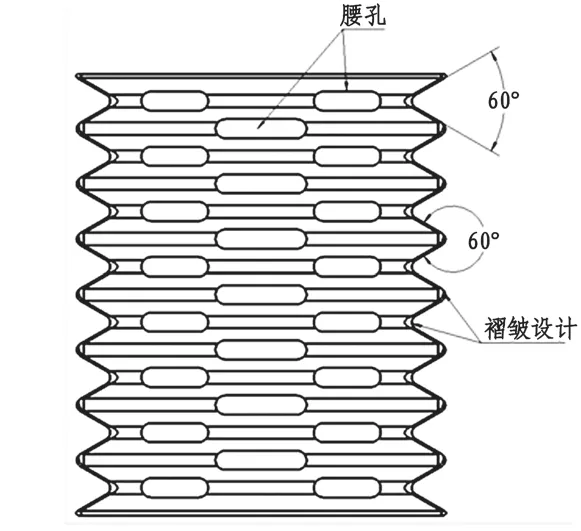

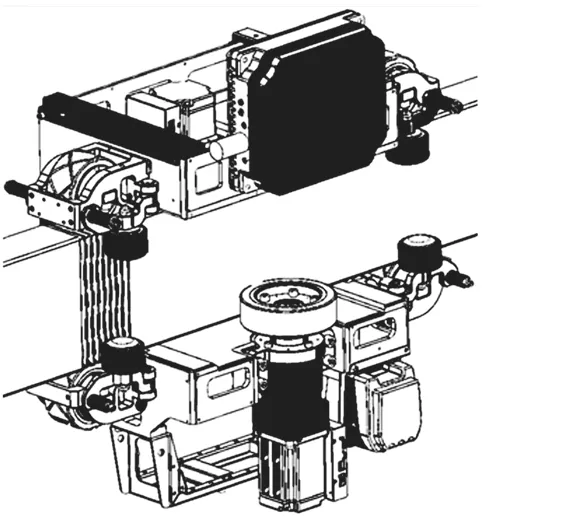

伸縮式柔性接頭采用6061-T6 高強度鋁合金設計,截面設計為矩形,壁厚2 mm,截面高度180 mm,寬度100 mm,可承擔一定的垂直于軌道方向的壓力,沿軌道長度方向設計有多層褶皺,多層褶皺夾角為60°,每層褶皺的轉折處為圓角過渡,褶皺可以轉折處為鉸點旋轉。根據力學分析,伸縮式柔性接頭兩端的軌道熱脹冷縮產生的位移對其產生拉伸或壓縮時,雖然褶皺具備受力可旋轉特性,但是由于伸縮式柔性接頭截面為矩形截面,伸縮式柔性接頭整體具備較高的剛度,無法完全響應變形,同時會產生較大的一次應力、二次應力及峰值應力(局部應力集中),根據應用特性,需要降低褶皺剛度,增大柔性,使褶皺受力時更易發生旋轉,滿足接頭的整體伸縮適應性要求,同時滿足一次應力、二次應力及峰值應力的力學性能要求[4-7]。考慮上述原因,在每層褶皺轉折處設計腰孔,通過改變截面形狀,減小褶皺沿軌道長度方向的剛度[8],提高伸縮式柔性接頭沿軌道長度方向的適應變形的能力。且褶皺轉折處由于彈性變形,具有較高的一次應力、二次應力及峰值應力(應力集中),通過在轉折處設計腰孔,腰孔尺寸為20 mm×8 mm,結構在發生變形時,由于變形產生的應力在此處釋放(降低了峰值應力(應力集中),如圖3。當兩側軌道受熱伸長時,伸縮式柔性接頭兩側受力時褶皺可以以轉折處為鉸點發生彈性變形(旋轉),接頭的整體狀態就是長度方向收縮,可以補償兩端軌道伸長的位移量,防止兩端軌道頂死而發生翹曲;當兩側軌道遇冷收縮時,伸縮式柔性接頭也同樣以轉折處為鉸點發生彈性變形(旋轉),接頭的整體狀態則是長度方向伸長,可以補償兩端軌道收縮的位移量,防止軌道接頭處產生缺口。伸縮式柔性接頭由于矩形截面設計,在垂直于軌道方向具備一定的結構強度與剛度,可以承擔機器人通過時滾輪產生的重力,如圖4。

圖3 伸縮式柔性接頭褶皺設計

圖4 機器人滾輪通過接頭

2 伸縮式柔性接頭設計校核

根據上述設計方案,伸縮式柔性接頭需要承受機器人通過時滾輪產生的重力,同時可補償軌道由于熱脹冷縮產生的位移量。兩種情況下伸縮式柔性接頭工作狀態均處于彈性形變區間,不出現塑性變形。

巡檢機器人運行軌道采用6061-T6 鋁合金制作而成,每段軌道長度2 m。6061-T6 鋁合金線膨脹系數為23.6×10-6/℃,根據前文所述的室外氣溫情況,伸縮式柔性接頭和軌道選擇在春秋兩季安裝調試,安裝時環境溫度選擇在±5 ℃左右。伸縮式柔性接頭補償量相對為±0,在極端溫度下(冬季最低溫度在-25 ℃,夏季溫度在35 ℃左右),出現的最大相對溫差為30 ℃左右,根據線膨脹計算公式,2 m 的軌道最大伸縮相對變化量為±1.416 mm,伸縮式柔性接頭位于兩段軌道中間,每段軌道的最大伸縮量為±1.4 mm,所以伸縮式柔性接頭兩端頭各需要滿足彈性變形±1.4 mm。機器人為兩輪驅動,整機質量約60 kg,機器人為兩輪支撐驅動,運行時接頭處只承擔機器人單軸重量,根據支反力學計算,接頭處承擔機器人的單軸重力約為30 kg。如圖4。

根據上述設計方案,伸縮式柔性接頭的褶皺式設計理論上已經可以實現自適應軌道伸縮量需求,只是由于整體剛度原因及應力集中原因,需要在伸縮式柔性接頭上增加腰孔,但是增加腰孔會增加伸縮式柔性接頭的加工難度與整體成本,需要綜合評估兩種情況的力學性能。下文將對伸縮式柔性接頭的方案進行對比,分別對比伸縮式柔性接頭未設計腰孔與設計腰孔兩種情況下產生的響應位移量比例(實際整體位移量與施加位移量的比值)、一次應力、峰值應力,以此判斷是否必須采用增加腰孔方案。

1)伸縮式接頭熱脹冷縮有限元仿真方案

約束:伸縮式柔性接頭中部施加無摩擦支撐,開啟弱彈簧。

邊界條件:伸縮式柔性接頭的兩種設計兩端分別施加±1.4 mm 位移量載荷。

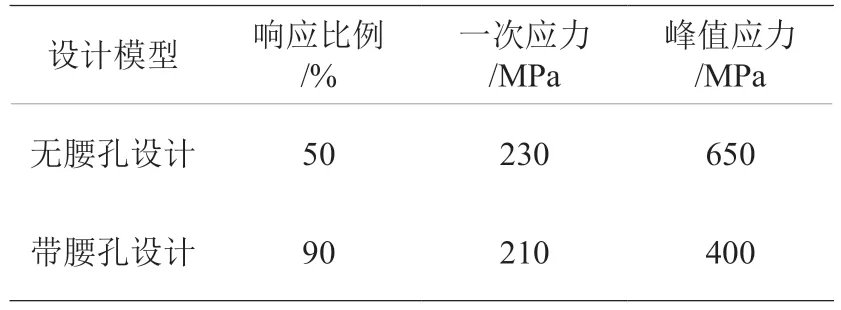

結果:伸縮式柔性接頭帶腰孔設計排除應力奇異[9],應力線性化[10-11]后,危險截面處膜應力約為210 MPa,峰值應力400 MPa,響應比例約90%。伸縮式柔性接頭無腰孔設計,排除應力奇異,應力線性化后,危險截面處膜應力約為230 MPa,峰值應力650 MPa,響應比例約50%。見表1。

表1 伸縮式柔性接頭熱脹冷縮工況位移與應力對比

2)伸縮式接頭承重有限元仿真方案

約束:固定伸縮式柔性接頭兩端。

邊界條件:在接頭中部施加300 N 集中力。

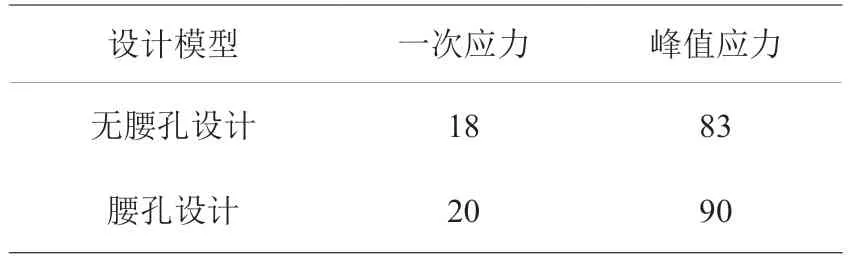

結果:伸縮式柔性接頭帶腰孔設計排除應力奇異,應力線性化后,危險截面處膜應力約為20 MPa,峰值應力90 MPa。伸縮式柔性接頭無腰孔設計,排除應力奇異,應力線性化后,危險截面處膜應力約為18 MPa,峰值應力83 MPa。見表2。

表2 伸縮式柔性接頭重力工況應力對比 MPa

根據《鋁及鋁合金擠壓棒材》(GB/T 3191-2019)標準,所用6061-T6 鋁合金屈服強度≥240 MPa、抗拉強度≥260 MPa。根據上述仿真結果分析,伸縮式柔性接頭帶腰孔設計與無腰孔設計在承重工況下沒有顯著區別,應力情況均在安全范圍,兩種設計均可應用。而伸縮式柔性接頭帶腰孔設計與無腰孔設計在熱脹冷縮工況下表現有所不同,無腰孔設計的響應比例遠低于帶腰孔設計,應力指標中的一次應力無腰孔設計與帶腰孔設計雖然均滿足鋁合金屈服強度要求,但無腰孔設計應力更高,且峰值應力相差較大,無腰孔設計峰值應力遠超帶腰孔設計,無腰孔設計在疲勞強度上不滿足需求,所以熱脹冷縮工況必須采用帶腰孔設計。

3 應用效果

伸縮式接頭設計方案于2021 年9 月左右開始施工,于2021 年10 月左右全線完成優化,完全替代原有的伸縮縫方案。方案實施后機器人因為打滑或者卡死造成其非計劃內停機的故障率明顯下降。根據準能選煤廠露天帶式輸送機巡檢機器人2021 年2 月—2022 年8 月的應用故障庫數據分析:2021 年2 月—2021 年10 月共發生故障27 起,其中因機器人打滑或者卡死造成的故障15 起,打滑或卡死的故障率為56%;2021 年11 月—2022 年8 月共發生故障19 起,其中因為機器人打滑或者卡死造成的故障2 起,打滑或卡死的故障率為11%。故障對比見表3。

表3 故障對比

根據上述數據分析,伸縮式柔性接頭方案相比伸縮縫方案,降低了機器人因為軌道接頭處問題引起的故障率,伸縮式柔性接頭方案針對因熱脹冷縮引起的軌道接頭伸縮問題具有較好的補償效果。

4 結語

本文介紹了一種露天帶式輸送機巡檢機器人軌道伸縮式柔性接頭的設計方法,該方法在不降低軌道承載能力的前提下有效地解決了因熱脹冷縮引起的軌道翹曲變形及縫隙缺口的問題,使原有接頭處因軌道伸縮變形而影響機器人正常通過的情況得到了極大的改善,有效地提高了機器人的環境適應性,降低了機器人全年運行故障率。該設計方法通過對伸縮式柔性接頭的力學仿真驗證其設計的合理性后,小批量生產,并在鄂爾多斯準能選煤廠皮帶線進行了實際應用。結果表明,該設計方法具備較強的技術創新點、實用性與可推廣性。