關于超高層鋼結構構件的加工方法研究與應用

馬元學

(甘肅省科工建設集團有限公司 ,甘肅 蘭州 730300)

1 工程概述

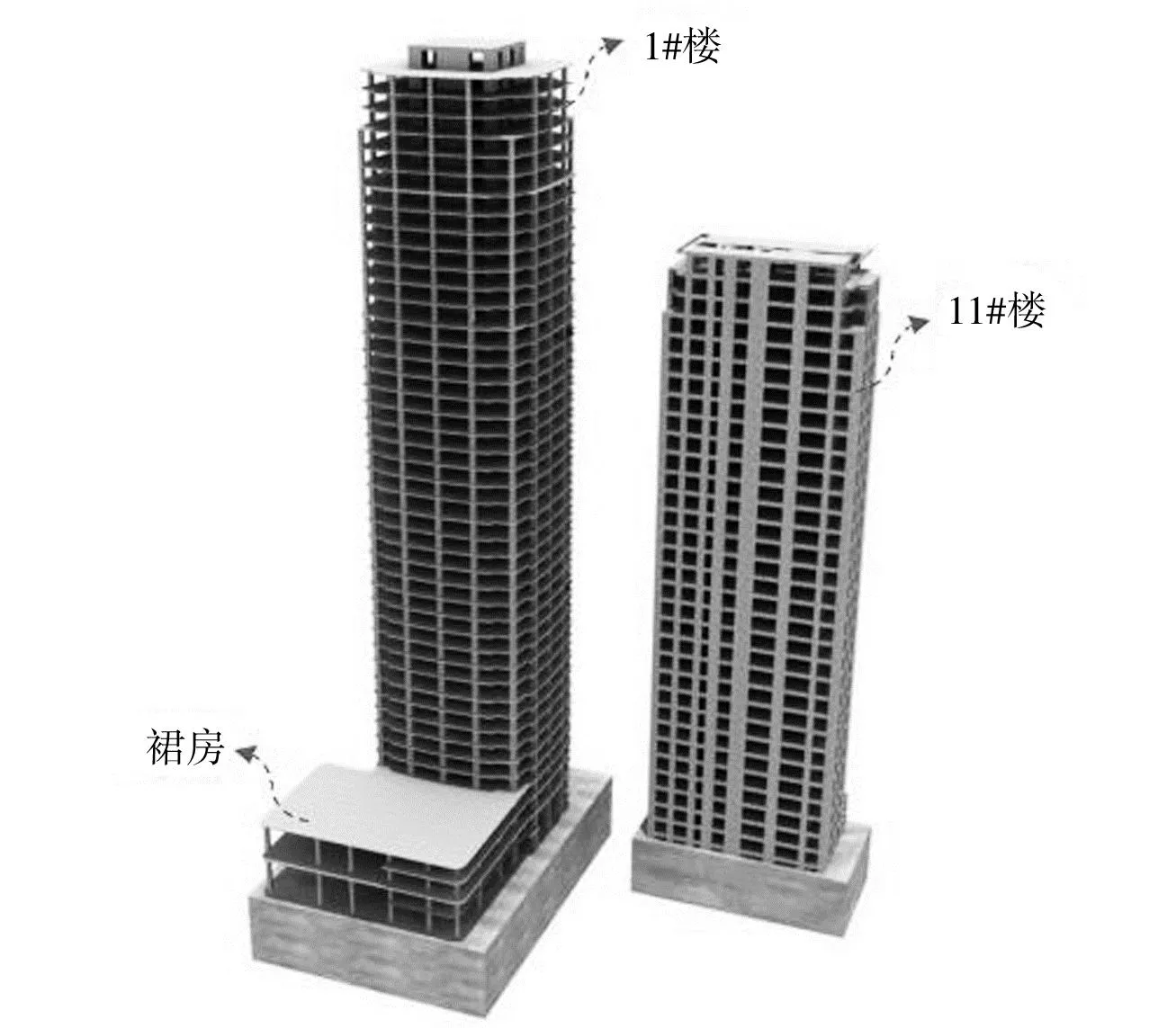

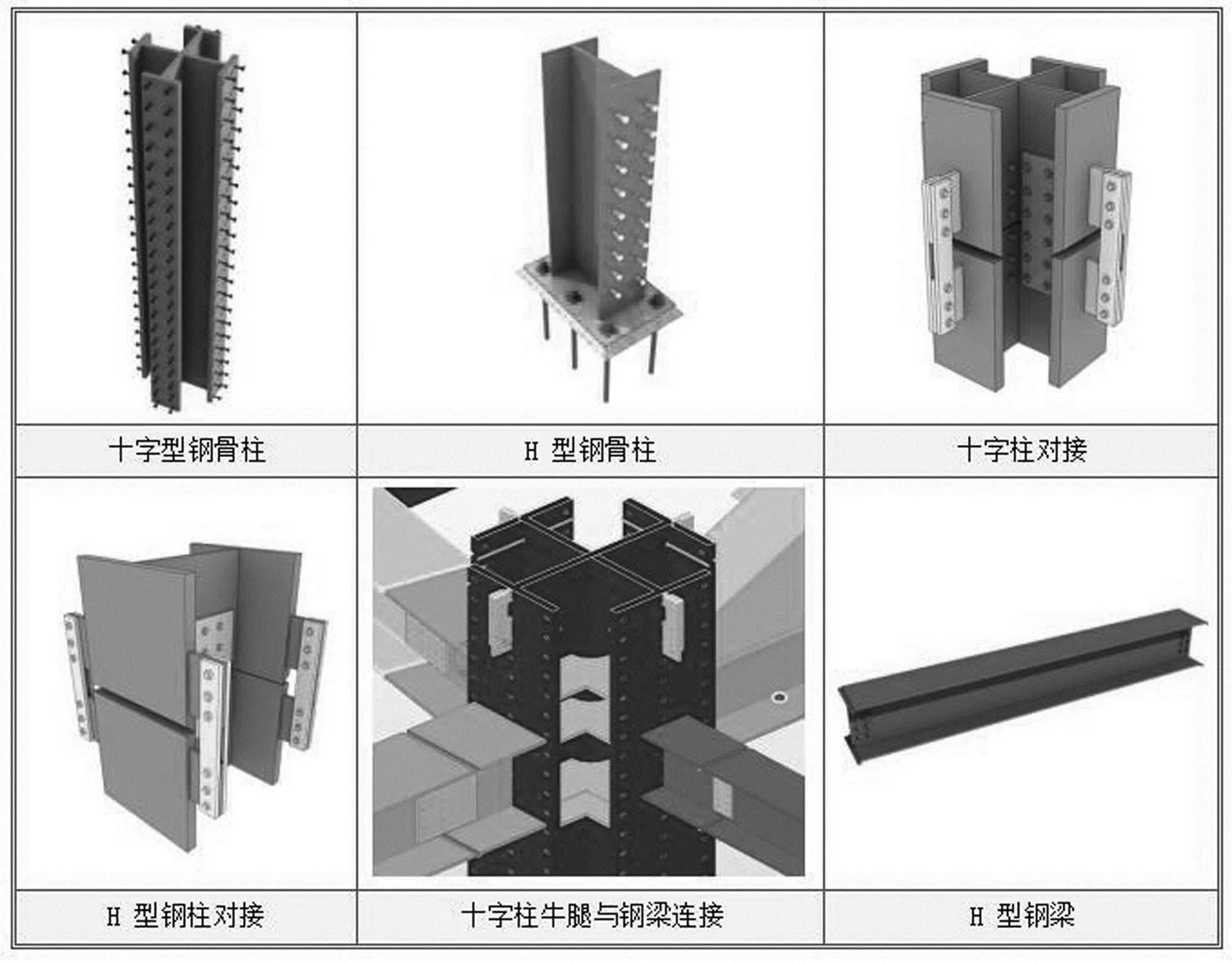

蘭州鴻森銀灘廣場項目總建筑面積48.6萬m2,1#樓建筑面積為8.7萬m2,11#樓建筑面積為3.2萬m2。項目單體分布示意圖及典型構件形式如圖1所示,其中1#樓為框架-核心筒結構,建筑高度為215.6m,地下3層地上45層,最高層高(負一層)為7.4m,轉換層層高為5m,標準層層高為4.2m。鋼結構構件主要包括型鋼混凝土柱和勁性鋼梁。11#樓為剪力墻型鋼結構,建筑高度為161m,地下3層地上31層,最高層高(負一層)為7.2m,轉換層層高為5m,標準層層高為4.8m。鋼結構鋼構件主要有型鋼混凝土柱和勁性鋼梁,鋼材材質主要為Q355B、Q235B。此項目典型的構件形式主要為:十字型鋼骨柱、H型鋼骨柱、十字對接柱、H型對接鋼柱、十字柱牛腿與鋼梁連接、H型鋼梁[1]。

圖1 蘭州鴻森銀灘廣場項目單體分布示意圖及典型構件形式

2 焊接H型構件加工工藝

2.1 焊接H型構件加工工序及工序說明

焊接H型構件的主要加工工序為:鋼板校平、鋼板對接、數控下料、開設坡口、T型鋼組裝、H型鋼組裝、主焊縫焊接、H型鋼校正、端頭加工及劃線、H型鋼制孔、裝焊牛腿及筋板、尺寸檢查[2]。

鋼板下料前進行校平,平面度控制在1mm之內,消除鋼板內應力,提高切割質量和下料精度;鋼板需對接加長時,采用坡口全熔透焊接,小車式自動埋弧焊機焊接對接焊縫,反面碳弧氣刨清根,焊后及時進行超聲波檢測;H型鋼腹板和翼緣板采用多頭火焰切割機同時進行切割下料,可使板材兩側均勻受熱,避免產生彎曲變形,下料時預留焊接收縮余量;腹板坡口采用小車式自動火焰切割機進行切割成型,切割后需對坡口及周邊進行打磨及清理,保證焊接質量;T型鋼組立在型鋼組立機上進行,可保證腹板和翼緣板的垂直度,并用CO2氣保焊進行定位焊接,定位焊長度為40mm~60mm,間距300mm~600mm;組立機上T型鋼組裝另一翼緣板時,液壓頂緊后用CO2氣保焊進行定位焊接,定位焊長度為40mm~60mm,間距300mm~600mm;H型鋼主焊縫采用門型埋弧焊機進行焊接,并采用合理的焊接順序,減少焊接變形,保證H型鋼加工質量[3],H型鋼兩端頭設置“T”形引弧板及引出板,焊后及時進行超聲波檢測;H型鋼焊接變形優先采用H型鋼矯正機進行矯正,當翼緣板較厚時,輔以手工火焰矯正,保證翼緣板垂直度;H型鋼采用半自動火焰切割機進行端頭余量切割及坡口加工,然后在其上劃出牛腿/筋板組裝的基準線、定位控制線以及制孔線;H型鋼的制孔優先采用三維數控鉆床,鉆孔前先放出H型鋼的中心線,再由中心向兩端分尺寸,在孔中心放出孔位的十字中心線;裝配H型鋼牛腿及筋板,精確定位后點焊固定,然后用CO2氣保焊進行焊接,牛腿可預先裝焊成一個單體部件,矯正制孔后再與H型鋼本體裝配;矯正后進行尺寸檢查,包括H型鋼本體的外形尺寸、牛腿及筋板定位尺寸、孔定位尺寸等,并做好相關記錄,如有偏差應及時調整。

2.2 關鍵工序控制點

鋼板校平控制點:鋼板平面度控制;對于≤14mm鋼板,控制在1mm 以內;對于>14mm 鋼板,控制在 1.5mm 以內。

鋼板對接關鍵控制點:對接高低差,對于≥25mm,偏差≤1mm;對于<25mm,偏差<0.5mm;角度偏差<5°,根部間隙偏差≤2.0mm;加設對接引熄弧板,焊后及時超聲波檢測。

開設坡口關鍵控制點:角度偏差<5°,開設好坡口后,必須使用砂輪機對坡口內的氧化鐵進行打磨,去除毛刺及氧化鐵,為后續焊接做好前期準備工作,保證焊接質量。

H型鋼制孔關鍵控制點:孔的直徑、圓度及垂直度;同組孔內任意兩孔間距,當 L小于等于500mm 時偏差為±1.0mm,當 L大于500mm時偏差為±1.5mm;相鄰兩組的端孔間距,當 L大于3000mm時偏差為±3.0mm;當L在 120mm至3000mm時,偏差為±2.5mm;

3 焊接H型鋼梁起拱工藝

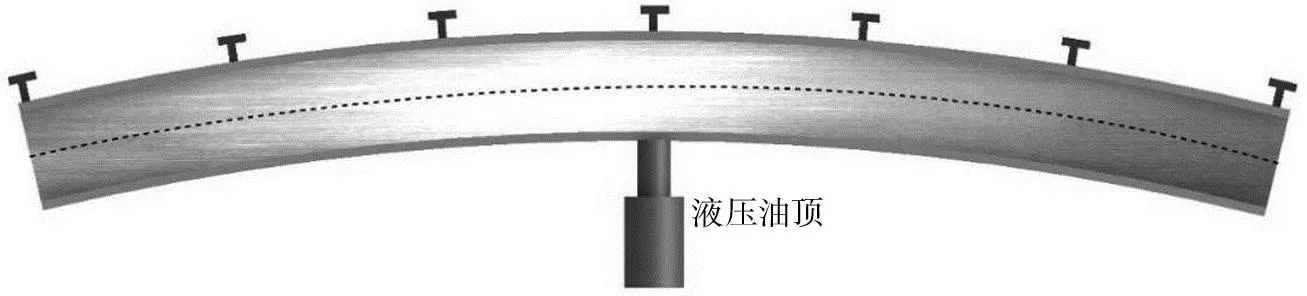

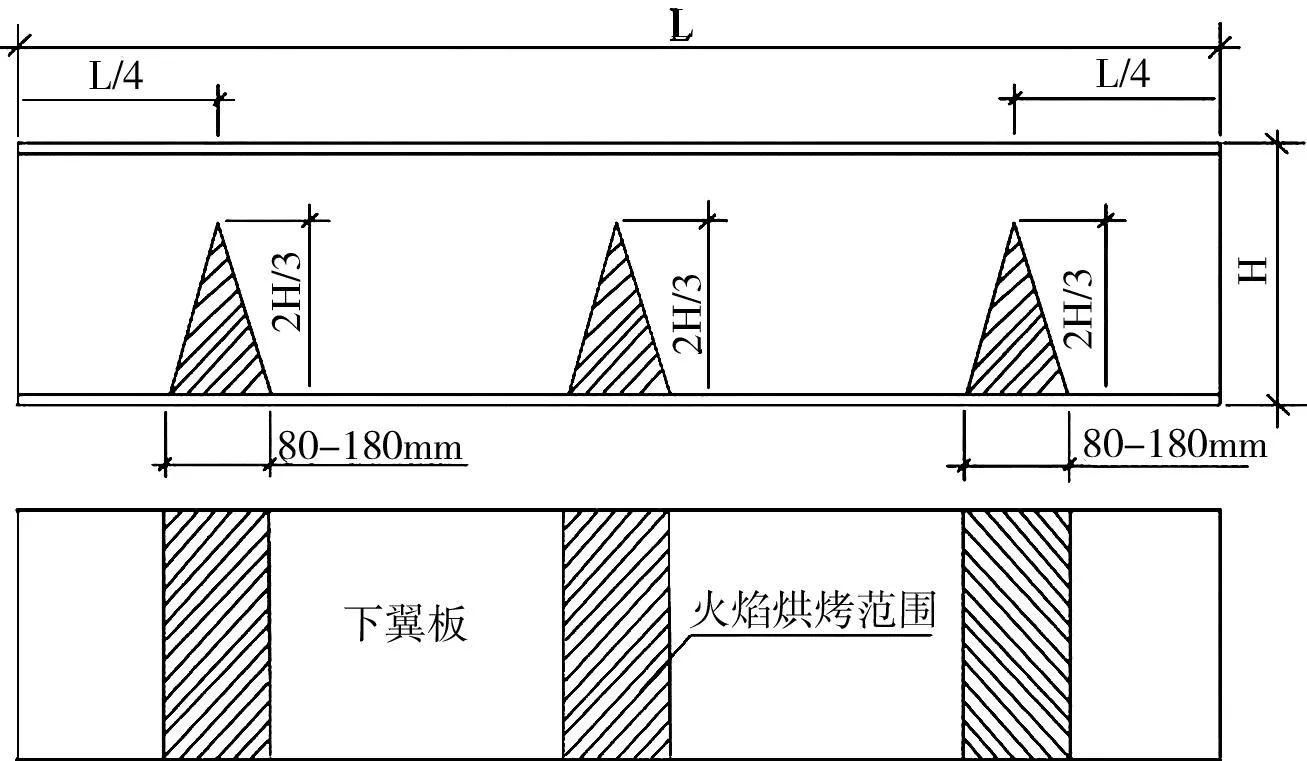

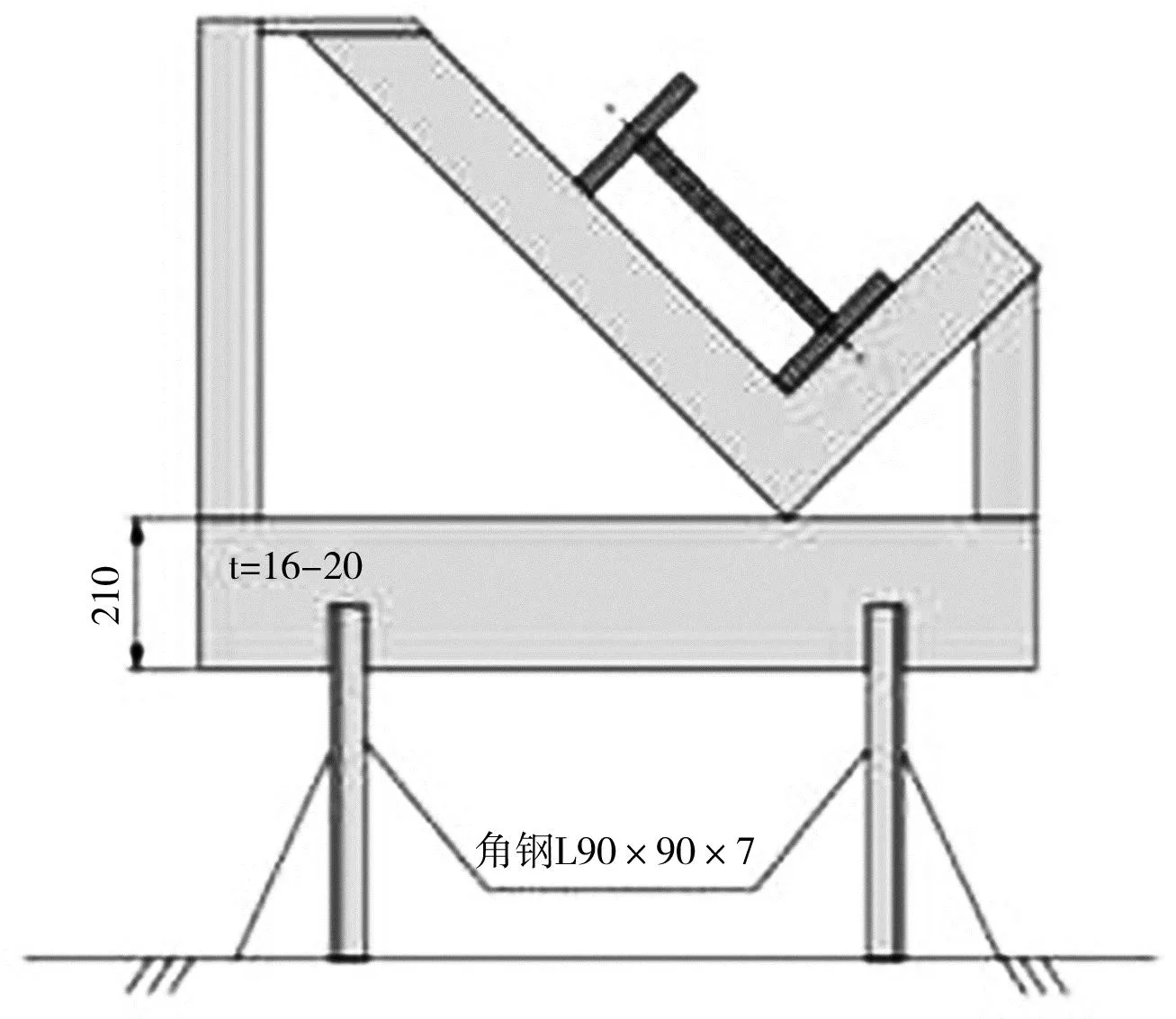

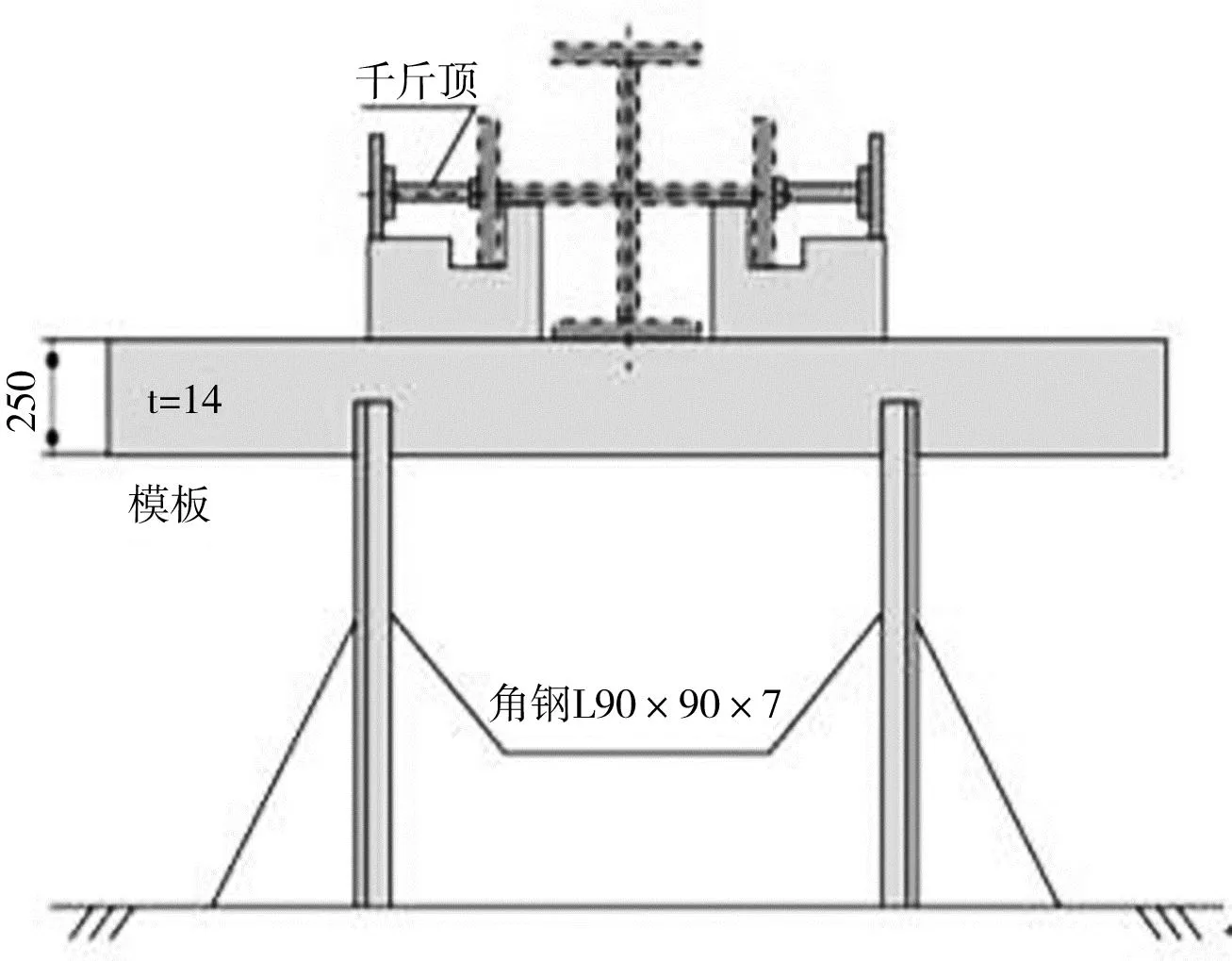

根據設計文件及相關國家規范的規定,跨度較大的鋼梁必須在工廠制作預拱度。鋼梁起拱工藝主要有三種方法:冷加工起拱如圖2、火校起拱如圖3、腹板下料起拱如圖4。

圖2 冷加工起拱示意圖(液壓油頂法)

圖3 火校起拱示意圖(三角形加熱法)

圖4 腹板下料起拱

冷加工起拱工藝是采用油壓機配以專用的工裝設備進行,加工時將 H 型鋼吊上專用加工平臺徐徐進行壓制,壓制過程中用專用樣板進行測量,最終達到所要求的拱度。

火校起拱利用熱脹冷縮原理,采用烘槍對 H 型鋼的面、腹板進行火焰加熱,加熱時根據經驗選定幾個加熱部位(起拱點),而后對各個部位采用三角形加熱法進行集中加熱,加熱溫度控制在 800~900℃,但不得超過 900℃,同一部位加熱不得超過兩次,加工過程中采用樣板或拉線測量的方法進行觀測其拱度,直至符合要求。冷卻時自然冷卻,嚴禁冷水降溫。

腹板下料起拱是利用鋼梁腹板的下料形狀來控制鋼梁的起拱,鋼梁腹板可采用數控排版、切割下料成型,然后再與翼緣板裝焊。

4 十字型構件加工工藝

4.1 十字型構件加工工序及工序說明

十字型構件的主要加工工序為:鋼板對接、數控下料、組裝H型構件、T型鋼小合攏組裝、十字中合攏組裝、焊接。

鋼板對接焊后對焊縫余高采用砂輪機打磨平整,方便后續對鋼板進行矯平;鋼板下料前檢查鋼板是否平整,如果不平整使用矯正機進行矯正,矯正后使用數控下料機進行下料,下料后進行二次矯正處理;使用H型鋼組立機進行H型鋼的拼裝,當遇到腹板和翼板有對接焊縫時,必須要錯開,避免翼板和腹板的拼接焊縫位置重疊,以免影響型鋼的結構強度,拼裝后按焊接工藝要求進行焊接和矯正,矯正時如果型鋼變形較大可采用機械矯正,如果變形較小可以采用火焰矯正,火焰矯正溫度不能超過900℃,不能使用澆水降溫方式冷卻,防止鋼材性能改變影響強度。焊接十字型鋼拼裝時,將H型鋼平放于胎架上,并在型鋼腹板上找到T型鋼定位線,確定位置后,拼裝T型鋼并進行點焊,然后將構件翻轉180°固定于胎架上,用同樣的方法將另一個T型鋼進行拼裝并點焊,拼裝時必須保證T型鋼的垂直度與直線度。焊接時主焊縫位置必須使用全熔透焊接,焊接完成后必須對主焊縫進行超聲波檢測探傷,保證焊縫質量。

4.2 十字型構件加工工藝細則

十字柱是由一根焊接H型鋼與二根焊接T型鋼拼焊而成,下面將其制作過如下。

4.2.1 焊接H 型鋼拼裝

1)焊接H型鋼是由兩條翼緣板與一條腹板拼裝而成,焊接H型鋼拼裝由專用H型鋼組立機進行拼裝,拼裝時為保證焊接H型鋼的截面尺寸,拼裝時多預留2mm的拼裝余量,避免后續焊接時收縮造成截面尺寸變小,保證外觀尺寸質量。

2)當遇到焊接H型鋼尺寸過長時,影響板料的轉運及組立時,必須對焊接H型鋼進行分段處理,為保證焊接H型鋼的強度,分段位置不能在焊接H型鋼的中間位置,應在焊接H型鋼兩頭1/3處,且最短的焊接H型鋼的長度必須大于500mm。

3)焊接H型鋼對接焊縫質量要求為全熔透一級,當鋼板厚度小于等于10mm時,采用I型對接形式;鋼板厚度為10mm~20mm之間時,采用單面斜坡口,正面焊接完成后,反面要進行清根焊接;當鋼板厚度大于20mm,采用雙面坡口焊接,焊接完成后必須進行超聲波探傷。

4)當環境溫度低于零下20℃時嚴禁焊接。當環境溫度低于0℃時,不能直接進行焊接作業,必須先采取加熱及保溫措施,須將母材坡口施焊處100mm的范圍內進行火焰加熱,至少加熱到20℃以上溫度才可以進行焊接作業,且在焊接過程中要進行保溫處理,保證溫度不能低于20℃。

5)焊接H型鋼焊接前必須對焊縫進行砂輪機打磨處理,將焊縫內的氧化鐵及其它雜質去除干凈,漏出金屬光澤,保證焊接質量,防止出現氣孔、未熔透、夾渣等焊接缺陷。

6)焊接H型鋼的焊接順序應遵循的原則:應使焊接變形和收縮量最小;應使焊接過程中熱輸入量平衡;收縮變形量大的焊接位置先焊,收縮量小的焊接位置后焊,H型鋼焊接如圖5所示。

7)當H型鋼焊接完成后,檢查翼板和腹板是否存在變形,如果發現變形,必須進行矯正處理,當采用火焰矯正時,為保證強度,火焰溫度不能高于900℃,冷卻過程中不能使用澆水方式進行降溫,必須使用空冷的方式進行緩慢冷卻。

圖5 H 型鋼焊接

4.2.2 焊接T型鋼拼裝

焊接T型鋼是將一個焊接H型鋼從腹板長度方向中心處進行切割,得到兩個焊接T型鋼,T型鋼切割采取半自動小車式切割機在專用胎架上進行切割;由于考慮切割產生的變形,腹板采取均勻間隔切割方法:每氣割2000mm保留10mm的間隔;組立、焊接好、矯正好H型鋼后剖割T型鋼。

4.2.3 焊接十字型鋼拼裝

1)焊接十字型鋼拼裝如圖6

圖6 焊接十字型鋼拼裝

2)焊接十字型鋼拼裝時在胎架上進行拼裝,在焊接H型鋼的腹板上確定好焊接T型鋼的拼裝位置并進行劃線標記,將T型鋼吊裝到標記位置后進行拼裝,并進行點焊,然后將構件翻轉180°固定于胎架上,用同樣的方法將另一個T型鋼進行拼裝并點焊,為保證截面尺寸,拼裝時應預留2mm的收縮余量,保證焊后截面尺寸要求,拼裝時必須保證T型鋼的垂直度與直線度。

3)檢驗合格后進行焊接,焊接時在專用胎架上進行。

4)焊接后檢查外觀質量,如果發現有變形,應進行矯正處理,確保焊接十字型鋼的外觀截面尺寸符合規定要求。

5 結語

綜上所述,結合實際案例,分析了超高層鋼結構H型構件及十字型構件的加工方法,分析結果表明,超高層鋼結構H型構件及十字型構件是超高層鋼結構建筑的主要結構形式,其成本低、抗震強、裝配程度高、工期短、性能好等優點得到了廣泛應用。但在實際生產加工過程中,影響加工質量和精度的因素較多,任何一個細節把控不嚴,都會影響施工質量。因此,需要嚴格按照H型構件、十字型構件加工工藝執行,尤其是在構件拼裝過程中,需要嚴格控制好工序、材料、人員、設備,以最大限度保證超高層鋼結構構件的加工質量,在焊后矯正處理時,嚴格按照規定要求進矯正,保證構件外觀尺寸符合規范要求。