合璧津高速公路土建四標項目中承臺施工工藝及優化技術研究

任年佳

(中鐵十九局集團第一工程有限公司,遼寧遼陽 111000)

0 引言

高速公路建成后,可改善沿線地區交通條件,對周邊地區的人口、經濟、產業等結構都有顯著的優化、促進作用[1]。在此背景下,人們對高速公路橋梁的建設提出更高的要求,其中承臺作為橋梁的主要組成部分,其施工工藝與施工質量直接關系到高速公路橋梁的安全性和穩定性。

1 高速公路承臺施工工藝概述

1.1 承臺施工的定義和重要性

承臺是樁與柱、墩的連接部分,其作用是將幾根或數十根樁、柱、墩組合形成樁基礎。按照高度的不同,可將承臺分為高柱承臺和低柱承臺。對于低柱承臺而言,通常需要將其全部或部分埋設在地基當中;而高柱承臺則需要呈現在地面或水面之上[2]。因此,高柱承臺主要出現于碼頭和橋梁工程中,低柱承臺則在工業建筑和民用工程中應用。此外,由于承臺能夠起到增加建筑支撐面、提高建筑安全性和穩定性的作用,因此其在建筑工程項目中屬于重點施工內容,是保證建筑施工質量的重要結構之一。

1.2 高速公路承臺施工的一般流程

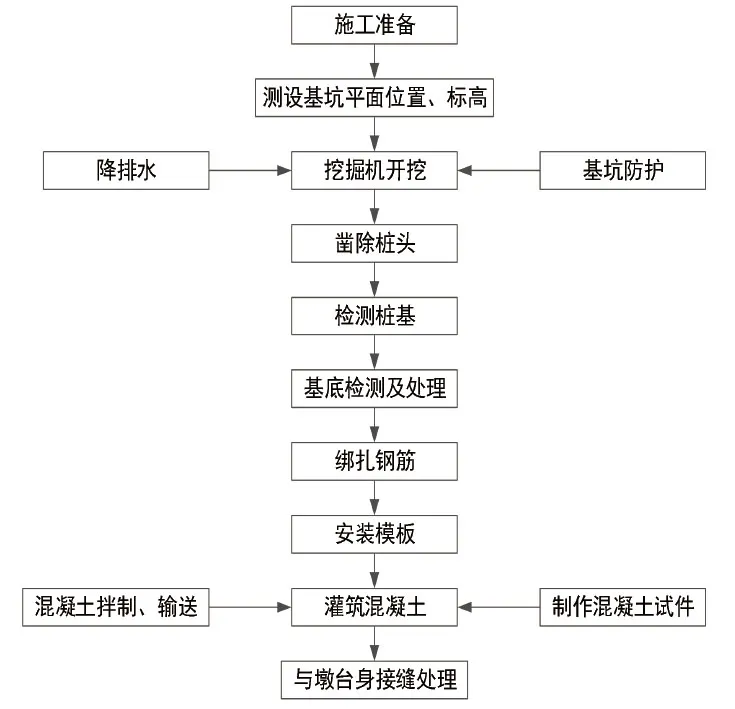

高速公路承臺施工中需要注意以下四點:第一,根據土層性質,可采用分臺階放坡開挖的方式進行基坑施工。第二,當地下水位較高或滲透性很強時,應利用井管、排水管開展降排水施工,以確保基坑作業環境良好和施工安全。第三,淺水墩承臺可采用編織袋裝土圍堰筑島的方式進行施工。第四,對于相鄰公路段、河堤段的承臺施工,應在基坑開挖后及時進行防護[3]。高速公路承臺的具體施工流程如圖1 所示。

圖1 高速公路承臺施工流程

1.3 承臺施工中的關鍵環節和技術要求

第一,在承臺施工過程中,基坑以機械開挖為主、人工開挖為輔。第二,在破除樁頭、樁基無損檢測合格以后才能開始承臺施工。第三,鋼筋在鋼筋場中加工成型,運至現場綁扎成承臺骨架后設置冷卻管。第四,模板用大塊鋼模拼裝成型,利用鋼管、對拉螺栓等對模板進行加固。第五,利用吊車、溜槽、汽車泵等將混凝土入模,在強度達到80%后,對基坑采用砂礫石進行回填。第六,承臺混凝土為大體積混凝土,施工中需采取降低混凝土入模溫度、設置冷卻水管等措施,確保混凝土的內在質量[4]。

2 承臺施工工藝的現狀分析

2.1 常規承臺施工工藝的特點和局限性

常規承臺施工工藝的特點和局限性,可從高柱承臺和低柱承臺兩個方面予以體現。

首先,高柱承臺能夠滿足大型道路工程中的橋梁建設要求,但是其適用范圍較為局限,且成本投入較大,導致高柱承臺只在大型道路工程項目中出現;其次,低柱承臺能夠應用于中小型道路工程,建設成本小于高柱承臺,是目前多數道路工程中常用的土建施工工藝,但容易受到施工環境的限制,且施工時間較長[5]。

2.2 現有承臺施工工藝的優缺點分析

優點:高柱承臺的優點是施工較為方便,無須在特殊環境下施工,墩臺圬工數量大幅度減少;低柱承臺的優點是穩定性高,投入較少。

缺點:高柱承臺的缺點是投入較大,穩定性小于低柱承臺;低柱承臺的缺點是需要在特殊環境下施工。

2.3 承臺施工工藝的創新和改進方向

由于承臺施工工藝對于高速公路的建設非常重要,所以承臺施工工藝的創新和改進方向為:減少承臺的現場施工流程,提高承臺的施工效率、施工質量,以及穩定性和安全性[6]。

3 承臺施工工藝優化技術研究

3.1 承臺施工工藝優化的理論基礎

由于承臺采用大塊鋼模板澆筑混凝土,屬于大體積混凝土施工,因此常規的陸地承臺可采用機械放坡開挖、人工配合的方式進行施工;而對于高等級公路附近或放坡受限的承臺而言,則可以采用鋼樁、挖孔樁或槽鋼等進行防護;同時,對于水深在2m 以內的承臺而言,可以采用草袋圍堰進行施工[7]。

3.2 承臺施工工藝優化的關鍵技術

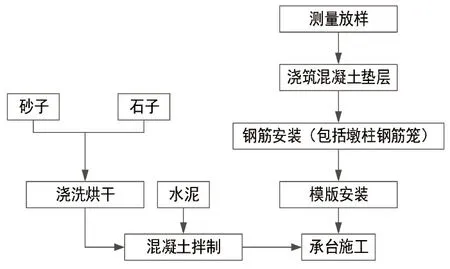

首先,承臺基坑開挖需要按設計坡度進行放坡;超過5m 的深基坑要制訂專項支護方案,且審批手續齊全;按施工規范鑿除樁頭,沖洗干凈并整修樁頭連接鋼筋;基樁埋入承臺長度及樁頂主鋼筋錨入承臺長度應滿足設計要求。施工材料為C15 和C20 混凝土,采用φ12mm 以下的鋼筋,承臺底筋根數=(平面尺寸-保護層厚度)÷間距+1,如果結果是小數則直接向前進一位。其次,承臺施工工序優化如圖2 所示。最后,施工參數為:承臺混凝土的澆筑條件是樁基混凝土強度超過設計強度的50%;為了保證承臺與樁基接縫處的施工質量,在進行承臺混凝土澆筑前,需要在接樁、混凝土強度超過2.5MPa 時,人工鑿除接樁混凝土表面的水泥浮漿和松散層,并用高壓水槍進行清洗;承臺混凝土澆筑前還要在水平施工縫處鋪設厚度為1~2cm 的1∶2 水泥砂漿,以保證承臺接縫處的混凝土質量良好[8-9]。

圖2 承臺施工工序優化

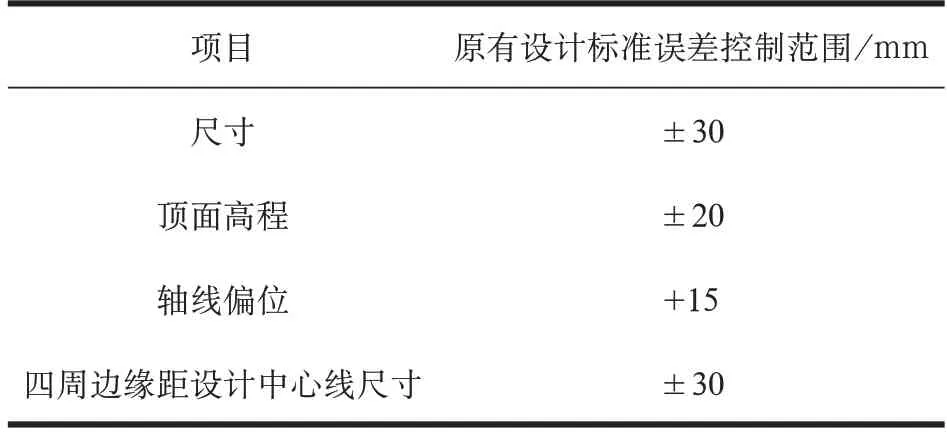

承臺施工設備為:挖掘機、裝載機、推土機、自卸車、平地機、灑水車、小型打夯機、重型壓路機。此外,承臺各施工部位誤差必須在原有設計標準的基礎上控制在一定的范圍內,具體如表1 所示。

表1 承臺各施工部位誤差控制范圍

3.3 承臺施工工藝優化的實踐案例分析

3.3.1 鋼筋安裝

承臺鋼筋在鋼筋場彎制成半成品,運至現場進行綁扎。承臺鋼筋按設計和規范進行焊接、綁扎成骨架,鋼筋網片之間利用架立鋼筋焊接牢固,做到上下層網格對齊、層間距正確,并確保鋼筋的保護層厚度達標。

3.3.2 模板安裝

安裝模板前放出承臺設計邊線,模板安裝完成后再進行校核。模板全部采用大塊鋼模板,利用起重機在基坑內逐塊組拼,要求表面平整、支撐牢靠、接縫嚴密,并保證模板強度、剛度和穩定性合格。混凝土初凝后,開始對混凝土進行灑水養護,條件允許的情況下進行圍水養護,并采取承臺頂面覆蓋措施,防止陽光直曬,并定時檢查混凝土測溫點溫度,記錄環境氣溫、混凝土表面溫度,確保混凝土內外溫差不超過20℃[10]。

4 承臺施工工藝優化效果評價

4.1 承臺施工工藝優化前后的對比分析

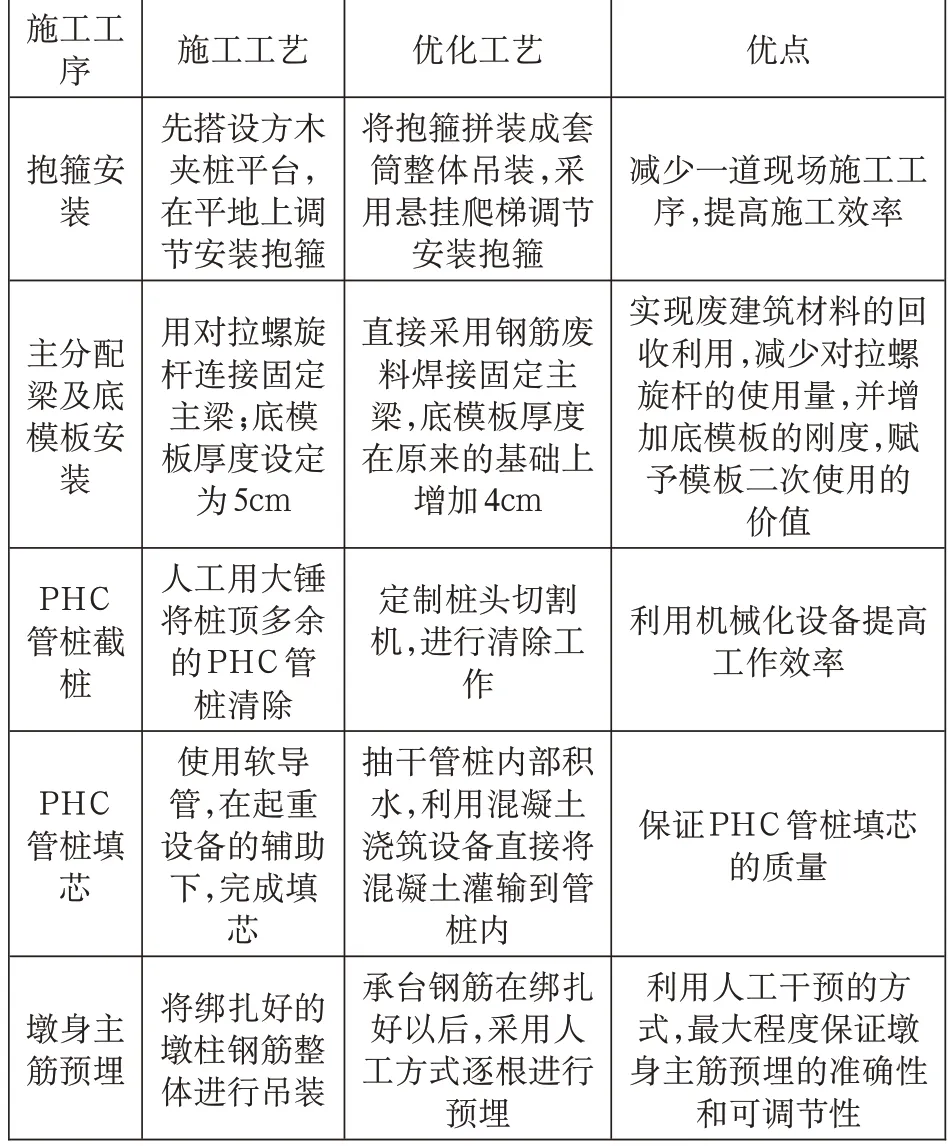

承臺施工工藝優化前后的對比分析如表2 所示。

表2 承臺施工工藝優化前后的對比分析

4.2 承臺施工工藝優化的原則

第一,遵循節約資源和可持續發展的原則;第二,貫徹“十分珍惜、合理利用土地和切實保護耕地”的原則;第三,遵循科學、經濟、合理的原則;第四,遵循引進、創新、發展的原則;第五,遵循安全設施與主體工程同時設計、同時施工、同時投產使用的“三同時”原則[11]。

5 承臺施工工藝優化的可持續發展方向

5.1 環境保護和資源利用

從環境保護方面進行分析,在實際施工過程中,降低施工材料及施工設備對周圍環境的破壞與污染,進一步貫徹綠色環保的社會發展理念,確保承臺施工工藝發揮作用的同時,滿足《公路工程技術標準》(JTG B01—2014)、《公路橋涵施工技術規范》(JTG/T 3650—2020)等標準及規范的要求;從資源利用方面分析,將無法應用于其他高速公路建設施工的材料進行二次利用,降低高速公路項目的成本投入,同時精減后期清場項目與時間,或將廢棄的施工材料采取二次加工的方式應用到承臺施工當中,開發其可循環利用價值[12-13]。

5.2 節能減排和減少浪費

節能減排和減少浪費可從優化后的施工工藝及施工工序中體現出來。高速公路土建項目中承臺施工工藝單項節能減排和減少浪費的效果相對較小,但是若將其結合到整體項目中分析,將是一筆巨大的收益[14]。

6 結語

綜上所述,作為連接重慶合川和四川安岳的合璧津高速公路,通過此次高速公路的土建四標項目中承臺施工工藝及優化技術研究,了解高速公路承臺施工工藝,分析承臺施工工藝的現狀和承臺施工工藝優化技術,從實際角度出發,提出承臺施工工藝優化效果評價和承臺施工工藝優化的可持續發展方向,突出此次研究的主要內容,并完善研究。未來,要加強實踐內容的分析與研究,進一步提升承臺施工工藝及優化技術水平。