產品實現標準驗證路徑和方法探討

彭文勝 馬宗鋒 鄭朔昉 王旭峰

摘 要:標準驗證是標準研制工作的一個重要組成部分,不同類型的標準其驗證要求和方法也不盡相同。本文基于標準化工程實踐,針對裝備制造業產品實現標準的特點,對標準的驗證技術路徑及方法進行了探討,并給出標準驗證的工程案例,可作為開展標準驗證工作的參考。

關鍵詞:標準,驗證,路徑和方法

DOI編碼:10.3969/j.issn.1674-5698.2023.04.003

1 引 言

標準的技術要素直接決定了標準的整體水平。標準驗證是標準制修訂工作的重要組成部分,是保證標準質量、提高標準化工作水平的重要手段之一。隨著我國進入高質量發展的新時期,裝備制造業加快轉型升級,對標準提出了更高要求。我國的裝備制造企業圍繞裝備質量升級相繼開展相關的標準化專項工程,如:中國航空工業集團有限公司、中國船舶集團有限公司開展了卓有成效的集團標準化工作,國家電網集團、中國石油化工集團等也開展了標準提升工作。大量的工程實踐表明,開展標準驗證,是確保工業制造過程中產品實現標準的科學性、完整性、有效性的有效手段,是提高標準制修訂水平的重要途徑,也是支撐裝備制造業高質量發展的必要保障。

2 標準驗證內涵及現狀分析

2.1 標準驗證的內涵分析

GB/T 19000-2016《質量管理體系 基礎和術語》(等同采用ISO 9000:2015)將“驗證(verification)”定義為“通過提供客觀證據對規定要求已得到滿足的認定”[1]。GB/T 1.2-2002《標準化工作導則 第2部分 標準中規范性技術要素內容的確定方法》提出標準要具有“可證實性”,“如果沒有一種試驗方法能在較短的時間內證實產品是否符合穩定性、可靠性或壽命等要求,則不應規定這些要求” [2]。因此,可以看出“標準驗證”主要是指在標準制定過程中,對標準規定要求進行客觀確認的過程。

2.2 開展標準驗證的必要性

(1)適應標準制修訂模式轉變方需要

我國裝備制造業標準的制修訂模式逐步從“后補型”標準向“前導型”標準演變。一般而言,“后補型”標準是經過了大量的工程實踐的應用和證明,因此沒有太大必要開展專門的標準驗證。而“前導型”標準由于其技術內容往往沒有經過生產實踐的檢驗,因此需要開展標準驗證工作來保證標準技術內容的科學性、正確性和可行性。

(2)支撐自主創新發展的需要

裝備創新發展需要標準自主創新,自主創新標準要求標準的研制模式必須由注重“制定和實施為主”向“強化預先研究與驗證”轉變,從而能夠牽引技術的發展。然而,當前裝備制造業領域的標準預先研究尚不能完全滿足技術自主創新發展的需要。

(3)引領企業質量提升的需要

隨著裝備技術發展以及整個裝備生態圈的完善,企業從產品質量提升以及市場競爭力提升的角度,對標準的驗證需求大大提高。如何確保標準的有效性、標準的先進性以及標準的合理性,事關企業核心競爭力的塑造。目前我國裝備制造企業也開始重視標準的驗證工作,從關注標準的“有無”,到強調標準的“質量”,把標準的驗證提升到相當重要的高度。

2.3 標準驗證的主要目的和內容

標準驗證主要針對標準的技術指標和內容條款開展,驗證的主要目的和內容包括以下幾項。

(1)確定標準技術指標的合理性和可操作性

技術指標是指某項標準中的某一項具體的技術指標要求,如:“強度要求不小于X X X兆帕”。技術指標的合理性,是否滿足產品實現的要求;技術指標的可操作性,是指該技術指標能否在現有的條件下實現可操作性。

(2)確定標準條款的配套性和協調性

在某些系列標準中,標準的某些條款和其有關聯關系的其他標準之間條款的配套性和協調性,避免同類型的條款要求在系列標準中形成沖突或者矛盾。

(3)確定標準條款類型是否恰當

標準的條款類型包括要求、指示、推薦和陳述的描述是否直觀、清晰,涉及到要求類的條款是否合理等。

3 產品實現標準驗證技術路徑

3.1 標準驗證的一般過程

產品實現標準是指產品研制生產過程中與產品實現相關的設計、制造、試驗以及服務保障相關的標準。產品實現標準制定過程的相關方包括:產品實現標準的編制(研制)單位、標準的驗證單位、標準的使用單位以及專業第三方的評審機構等。

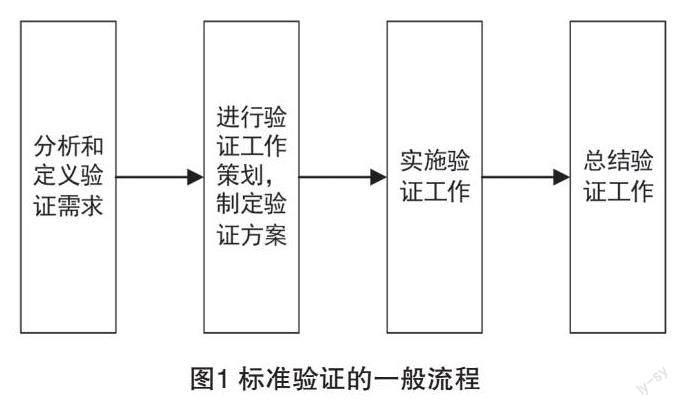

在本文中,產品實現標準驗證是通過在專業性實驗室開展試驗或者通過應用的方式獲得認定標準的條款和技術指標正確性、可行性、適用性等要求客觀證據的過程。產品實現標準驗證的技術路徑如圖1所示,一般包括以下工作流程。

(1)分析和定義驗證需求:

(2)進行驗證工作的策劃,確定驗證方案;

(3)實施驗證工作;

(4)總結驗證工作。

3.2 分析和定義驗證需求

在進行驗證需求的分析和定義過程中,標準研制單位應對標準驗證工作的需求進行分析,明確標準驗證單位、標準驗證工作的目標、進度和質量管理要求。標準驗證單位可以是標準研制單位,也可以委托第三方單位。外部委托開展的標準驗證工作可以通過簽定技術協議的形式,明確驗證目標、技術要求、時間進度要求、驗收要求等,作為驗證需要分析與定義的依據之一。通過編制標準驗證任務單文檔,定義驗證目標、提出驗證方法建議,確定驗證類型中的主要驗證項及其優先級。

一般而言,驗證任務單需要明確以下驗證要求。

(1)驗證對象;

(2)驗證類型及驗證環境約定;

(3)驗證內容說明;

(4)驗證工作的組織和進度要求;

(5)驗證中的引用或參考文件;

(6)對于其他的驗證要求。

3.3 確定驗證方案

標準驗證單位協同標準研制單位,根據標準驗證任務單開展驗證策劃工作,進行詳細驗證方案的設計,形成標準驗證方案。驗證方案的主要內容包括以下幾項。

(1)驗證對象說明,包括需要驗證的標準介紹,驗證的標準要素說明;

(2)驗證方法及驗證環境條件,驗證方法分為:實驗技術驗證、應用驗證、其他方法;

(3)驗證內容說明,包括采用驗證方法的具體流程,驗證相關物品的名稱、數量、批次、要求、技術資料保障情況等;

(4)驗證工作的組織和進度要求;

(5)驗證工作其他說明的事項。

必要時可以對標準驗證方案須進行評審,以確定是否具備開始執行驗證工作的條件。

3.4 實施驗證工作

實施標準的驗證工作包括驗證準備、驗證執行、編寫驗證報告等幾個部分。首先是驗證準備工作,根據標準驗證方案進行驗證工作的準備工作,可以從如下幾個方面進行準備。

(1)分析和確認標準驗證要素;

(2)準備并獲取驗證資源,如:驗證環境所必須的軟、硬件資源等;

(3)建立和校核驗證環境;

(4)對驗證人員進行工作分工和部署。

其次是驗證執行,標準驗證執行是標準驗證工作的主體,驗證執行是根據驗證方案中規定的驗證方法開展相應的驗證活動,并且進行詳細的驗證過程數據的記錄、數據分析工作。

最后是根據驗證方案和驗證記錄,對驗證數據進行分析與評估,給出驗證結論,并編寫驗證報告。一般而言驗證報告里除了包括對驗證結果的分析,還應包括對標準的評價和建議。

可以從以下幾個方面組織驗證報告的編制。

(1)驗證任務來源,包括需要驗證的標準的條款和技術指標說明;

(2)針對標準條款和技術指標的驗證方案說明;

(3)驗證過程說明,根據不同的驗證方式,給出驗證過程中相應的時間、地點、環境條件等;

(4)數據分析;

(5)給出標準條款和技術指標的驗證結論。如果有其他事項可以補充說明。

3.5 總結驗證工作

總結驗證工作是標準驗證的最后一個環節。總結驗證工作的目的是評估標準驗證工作是否達到驗證目的,并滿足了驗證任務的要求。一般可以通過召開評審會議,對標準的驗證進行總結和評議。在進行驗證工作總結過程中應該關注的點包括以下幾項。

(1)驗證活動的獨立性、有效性、完整性和充分性;

(2)驗證文檔與記錄內容的完整性、正確性和規范性;

(3)驗證環境是否符合驗證要求;

(4)驗證方案的實際完成情況;

(5)驗證結論的真實性和正確性。

4 產品實現標準驗證方法探討

4.1 標準驗證的一般方法

標準驗證是無法直接判斷標準條款要求是否恰當時開展的,屬于對技術內容的印證過程,通常有試驗模擬法、演示試用法、對比經驗法、實物試驗法、仿真實驗法等方法[3-4]。綜合這些方法,結合產品實現標準的特點,本文將驗證方法歸納為實驗室驗證和應用驗證兩大類,具體闡述如下。

4.2 產品實現標準驗證方法

4.2.1 實驗室驗證方法

實驗室驗證可以分為仿真驗證、半物理仿真驗證、物理實驗驗證、生產線上做試件和試料。在實驗室驗證過程中,將標準中需要驗證的內容貫徹到實驗環境平臺中,通過改變影響標準的相關軟硬件環境和案例數據環境,觀察和分析標準的應用結果,找尋標準條目和技術指標的局限性或錯誤,提出對標準條款和技術指標的反饋、修正,確認標準技術內容的準確性、協調性、可操作性等的結論。

4.2.2 應用驗證方法

將標準選擇在某一領域的真實使用環境中進行試用,以獲取反饋意見。應用驗證使標準條款和技術指標置于真實的產品和使用環境,是一項綜合性的驗證。該項驗證往往與標準的推廣試點工作結合起來統籌進行。該項驗證的結果將為編制標準的貫徹實施指南提供實際的案例支撐,并對標準條款和技術指標進行評價,為標準的下一步修訂提供技術支持。

4.2.3 其他方法

由標準研制單位根據標準的具體內容提出、經評審組確認的其他驗證方法,如工程分析、對比和經驗法、演示法等。

5 產品實現標準驗證案例分析

以飛行器開展氣動試驗時使用的《進氣道錘擊波沖擊載荷試驗方法》標準為例,該標準在制定過程中對關鍵技術指標進行了驗證,具體如下。

5.1 驗證的技術指標

針對技術指標進氣道出口處錘擊波發生裝置產生逆向壓力差不超過要求的±0.02MPa的技術指標,通過在風洞試驗中進行膜片爆破,測量其壓力差來驗證技術指標。

5.2 驗證方法

采用了實驗室驗證方法,驗證試驗使用的設備包括FL-2風洞、進氣道錘激波載荷測試系統、測控系統、動態采集系統。試驗環境即風洞試驗段內環境,其中試驗流場品質達到GJB 1179A要求;風洞洞體條件、測量系統和控制系統應滿足試驗要求;風洞安全監視系統與保護裝置等應處于正常狀態。

5.3 試驗數據分析

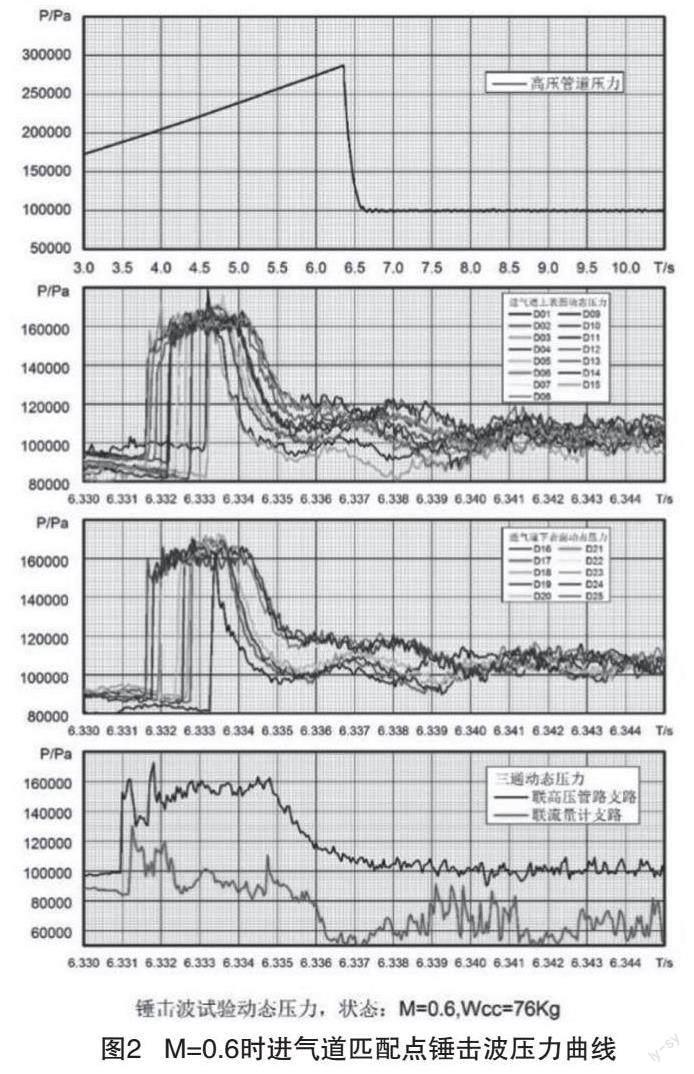

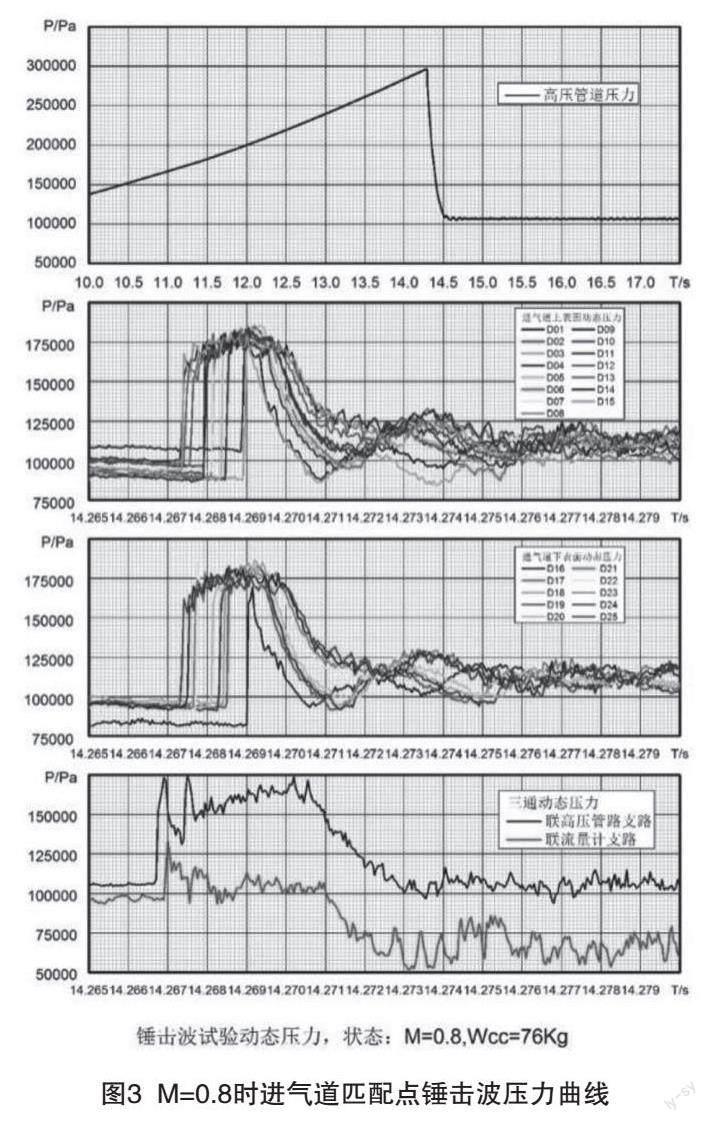

基于驗證的方案、方法在實驗室開展風洞試驗,并記錄得到的試驗數據,得出的數據曲線及分析結果如圖2所示。

圖2、3分別為M= 0.6、0.8時膜片爆破的壓力曲線。圖2為M= 0.6,進氣道流量為25Kg時,進氣道來流壓力約為0.098MPa,膜片壓力上升為0.283MPa,膜片爆破,前后爆破壓力差約為0.185MPa;圖3為M= 0.8,進氣道流量為76Kg時,進氣道來流壓力約為0.10 6M Pa,膜片壓力上升為0. 293M Pa,膜片爆破,前后爆破壓力差約為0.187MPa;而試驗的要求是進氣道出口膜片爆破壓力差為0.186MPa,為了驗證的準確性,另外還增加了M= 0.6,進氣道流量為76Kg時,進氣道來流壓力約為0.099MPa,膜片壓力上升為0.285MPa,膜片爆破,前后爆破壓力差約為0.186MPa;通過結果可以看出滿足標準需驗證進氣道出口處錘擊波發生裝置產生逆向壓力差不超過要求±0.02MPa的技術指標。

5.4 驗證結論

經驗證,進氣道出口處錘擊波發生裝置產生逆向壓力差不超過要求±0.02MPa的技術指標合理、可行。

6 結 論

本文對我國工業制造業產品實現標準制修訂過程中標準驗證的要求和方法進行了探討。對于產品實現過程中相關的設計、制造、試驗、服務等標準的驗證要素、驗證過程提出了要求,并且給出了實驗室驗證、工程應用驗證兩類主要的驗證方法。標準的驗證是一個嚴謹的、完整的流程,驗證工作的規范性、合理性決定了產品實現標準的整體技術水平和質量。本文提出的產品實現標準的驗證要求和方法可為我國裝備制造業的標準驗證提供參考和支撐。

參考文獻

GB/T 19000-2016 質量管理體系 基礎和術語 [S].

GB/T 1.2-2002 標準化工作導則 第2部分 標準中規范性技術要素內容的確定方法[S] .

劉新建. 標準驗證工作的思考[J]. 中國標準化, 2012(01):81-84.

劉波林, 李上, 陽建新. 軍工行業標準驗證策略研究[J]. 航空標準化與質量, 2014(4):15-17.