水下大功率高速電機SiC MOSFET逆變器設計及對比

翟 理,汪 洋,胡利民,劉國海,劉亞兵,馬恩林

(中國船舶集團有限公司 第705 研究所昆明分部,云南 昆明,650101)

0 引言

水下航行器正朝著遠航程、大潛深和低噪音的方向發展,因此提升能量密度、拓寬航速范圍和改善航行噪音等成為水下航行器動力推進技術的發展方向[1]。

逆變器作為水下航行器電機控制系統的核心部件之一,承擔著能量變換和電機驅動等關鍵作用,而傳統逆變器功率器件大都使用Si 基功率器件。在高速大功率電機應用中,由于絕緣柵雙極晶體管(insulate-gate bipolar transistor,IGBT)開關性能限制導致相電流換相周期內斬波次數不夠,給電機帶來較大的轉矩脈動和相電流脈動。金氧半場效晶體管(metal-oxide-semiconductor field-effect transistor,MOSFET)開關頻率高,但其功率等級較低[2]。這2 種Si 基功率器件目前均難以勝任同時需要較高功率和較高開關頻率需求的應用場合,并且2 者在高頻工作下損耗均會加劇,致使航行器效率和功率密度進一步降低。

劉學超等[3]研制了一種SiC 三相雙向逆變式變換器,將功率開關器件的開關工作頻率提高到60 kHz,使20 kVA 雙向逆變式變換器實驗樣機在更高開關頻率下實現整機最高效率接近于99%。韓鵬程等[4]設計基于SiC MOSFET 的三相H 橋逆變器系統,相比于Si MOSFET 系統,新型SiC MOSFET 空載芯片溫升為1.1 ℃,帶載芯片溫升為6.6 ℃,可將體積質量減小至30 %以下,并且效率從92%提升至96%,能耗減小至50%以下。蘇杭等[5]設計了汽車用7.5 kW SiC 逆變器,并通過試驗得到試驗樣機的開關頻率為 100 kHz,理論效率可達 97.5%。李東等[6]研究基于SiC 器件的車輛輔助變流逆變器,通過實驗得到在提高開關頻率的同時,減小了輔助變流器輸出濾波電感電容的體積和質量,提高了系統效率,并減小了功率模塊溫升。李鳳祿[7]研制了一款基于全SiC 器件的地鐵輔助變流器樣機并進行了相關仿真和實驗測試,得到逆變器的效率為99.188%。馬保慧[8]將SiC 器件運用于逆變器系統,對此系統分別在功率損耗、效率、器件結溫、運行費用和預估投資收益等方面進行了對比研究。結果表明,在功率損耗、效率和結溫方面,SiC 逆變器系統明顯優于Si 逆變器系統;SiC逆變器系統雖初始投資較高,但長遠的運行費用和收益均優于Si 逆變器系統。

文中對功率需求120 kW、開關頻率20 kHz 以上樣機SiC MOSFET 逆變器進行軟硬件設計并進行試驗對比,首先在功率80 kW、開關頻率12.5 kHz 下進行功率試驗對比,結果顯示: 相比IGBT,采用SiC MOSFET 后電機效率提升2%;然后在功率20 kW 附近對比了開關頻率12.5 kHz 和30 kHz下相電流脈動,結果顯示,使用SiC MOSFET 后,在高開關頻率工作下電機相電流脈動有較大改善。

1 功率器件損耗分析

功率器件損耗主要來自導通損耗和開關損耗。導通損耗由功率器件飽和導通壓降及導通電阻產生;開關損耗是由于功率器件開關過程中電壓電流不是瞬間完成,存在重疊而引起,開關損耗與器件開關性能有關,開關速度越快,開關損耗越小。當開關頻率不夠高時,導通損耗占主要部分,開關頻率升高后,開關損耗逐漸增大。以MOSFET器件為例,其導通損耗

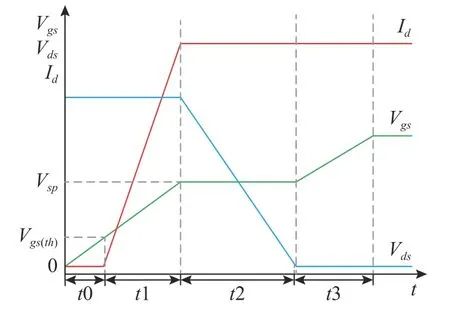

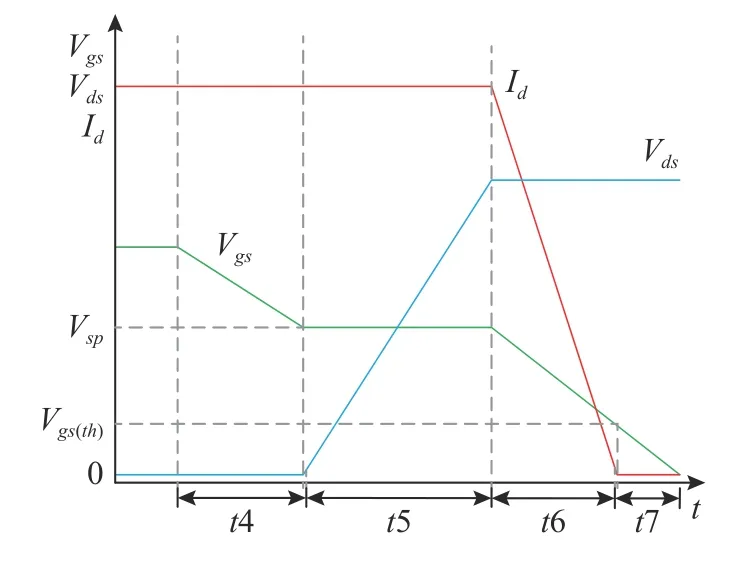

式中:Id為器件開通后漏極電流;Rds(on)為器件導通電阻。器件開通及關斷過程如圖1 和圖2 所示。

圖1 功率器件開通過程Fig.1 Turn-on process of power device

圖2 功率器件關斷過程Fig.2 Turn-off process of power device

圖中,t0:Vgs從0 開始上升,此階段電壓被寄生電容Cgs所吸收,器件漏極電流和漏源電壓均未發生變化。

t1: 此時器件工作于恒流區,Vgs持續上升,但電壓用于寄生電容Cgs充電,Vds保持不變,Id上升。

t2: 此階段Vgs主要被Cgd吸收,又稱為米勒平臺Vsp,平臺時長主要與Cgd相關,器件逐漸開通,Vds下降。

t3: 器件逐漸完全開通,Vgs上升到驅動電壓值,Vds下降到飽和導通。

t4: 柵源電壓Vgs隨驅動電壓降低,器件開始關斷,此時柵源電容Cgs開始放電,漏極電流Id保持不變。

t5:Vgs下降至米勒平臺,此時Cgd放電,漏源電壓Vds逐漸上升,Id保持不變。

t6:Cgd放電結束,米勒平臺結束,Vds上升到器件兩端電壓值,漏極電流Id逐漸下降,Vgs下降至閾值電壓Vgs(th)。

t7:Vgs下降至0,關斷過程結束。

MOSFET 開關損耗

式中:Eon和Eoff分別為器件開通階段和關斷階段的損耗;t1+t2 為漏極電流Id從0%上升到漏源電壓Vds下降至0%的時間;t5+t6 為漏極電流Id從100%下降到漏源電壓Vds上升至100%的時間;f為開關頻率。可見開關損耗與開關頻率成正相關,并且與開關速度相關,開關速度越快,漏源電壓和漏極電流重疊時間越短,開關損耗越小。關斷過程與開通過程相似,在此不再贅述。

1.1 相電流脈動及功率器件損耗仿真

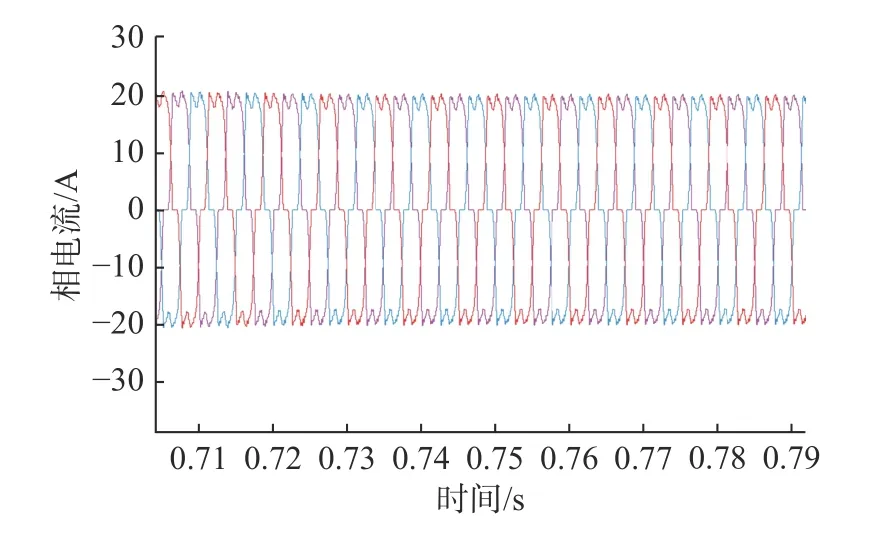

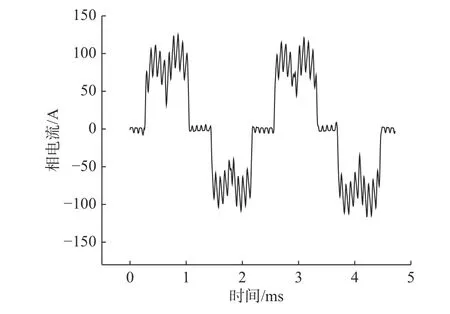

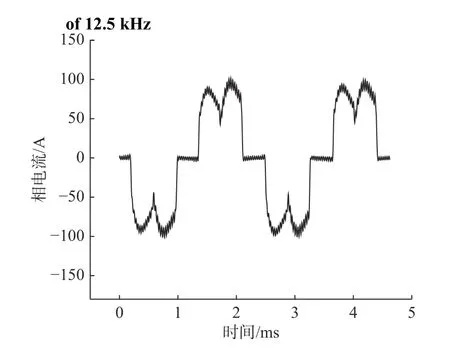

在Matlab 中搭建雙閉環霍爾無刷直流電機系統,通過改變系統開關頻率得到電機相電流脈動隨開關頻率變化如圖3 和圖4 所示,可見相電流脈動隨開關頻率增大而減小。

圖3 開關頻率12.5 kHz 相電流仿真Fig.3 Phase current simulation of 12.5 kHz switching frequency

圖4 開關頻率30 kHz 相電流仿真Fig.4 Phase current simulation of 30 kHz switching frequency

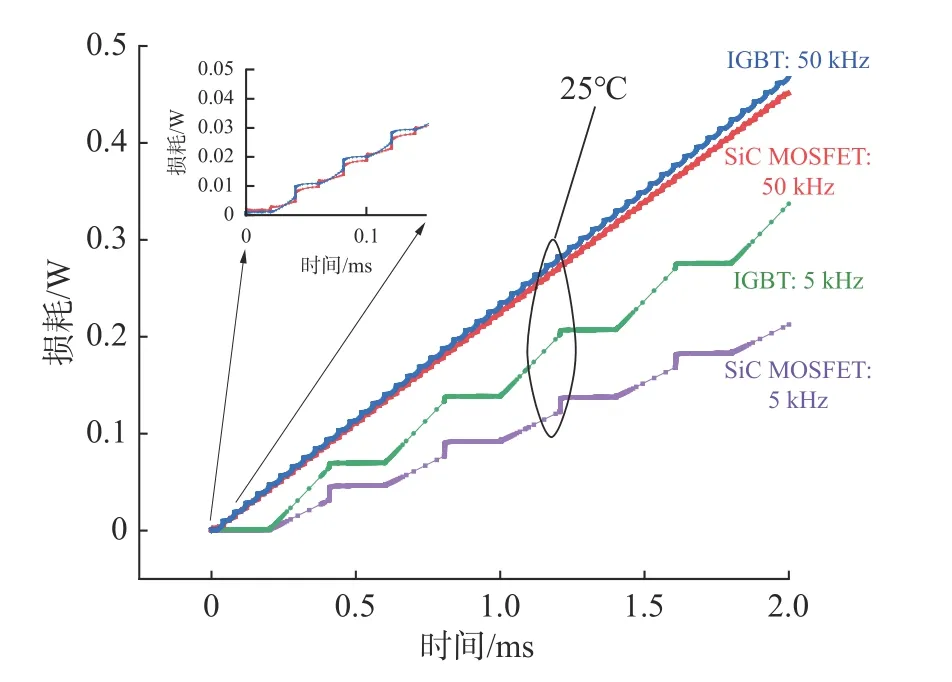

在PSpice 中 對SiC MOSFET 及IGBT 進行雙脈沖仿真,在25℃下對比開關頻率5 kHz 和50 kHz時IGBT 和SiC MOSFET 損耗如圖5 所示。在固定開關頻率5 kHz 下對比溫度25 ℃和100 ℃時IGBT 和SiC MOSFET 損耗如圖6 所示。仿真結果顯示,功率器件損耗隨開關頻率增大而增大,這與數學分析相符,隨溫度升高器件損耗也會增大,且SiC MOSFET在不同溫度及開關頻率下,損耗均小于IGBT。

圖5 不同開關頻率下開關損耗隨時間變化仿真Fig.5 Simulation of switching loss changing with time at different switching frequencies

圖6 不同溫度下開關損耗隨時間變化仿真Fig.6 Simulation of switching loss changing with time at different temperatures

2 逆變器軟硬件設計

2.1 SiC MOSFET 及驅動選型

現有某水下動力裝置需求為載波頻率不低于20 kHz,樣機帶載能力不低于120 kW,現有IGBT不能滿足如此高的開關頻率,因此選用SiC MOSFET器件。根據樣機帶載能力不低于120 kW 這個指標,假設樣機效率為90%,根據UinIin=P輸入φ=P輸出,其中φ為效率、Uin為輸入電壓、Iin為輸入電流,可得輸入功率需達到130 kW。若假設樣機在600 V 電壓條件下工作,其工作電流可達到216 A。在留有2 倍安全裕量的條件下,需選用電壓不小于1 200 V,電流不小于432 A 的SiCMOSFET 功率器件。

經過對比,選用BSM600D12P3G001 型SiC MOSFET 功率器件,該器件具有1 200 V,574 A 電壓和電流等級,最大電流可達1 200 A,能夠勝任項目變壓器所需的電壓電流。SiC MOSFET 電路模型中包含SiC MOSFET 開關管和SiC SBD 續流二極管,能夠同時減小開通損耗和續流損耗,對比器件選擇SEMiX453GB12E4s 型Si 基IGBT 器件,該款器件具有1 200 V,526 A 電壓和電流等級,最大電流達1 350 A。

根據其門極電荷在Vgs=18 V 工作電壓時為Qg=1 500 nC,電壓擺幅ΔVgs=26 V,工作頻率f=20 kHz,由公式

可以計算出驅動模塊所需具備的輸出功率PDRV=0.98 W,由公式

其中:Rin為門極驅動內阻;Rex為門極驅動外阻,將數據手冊中SiC MOSFET 門極內阻RGint=1.4 Ω 值代入式(5)中,此時Rin=RGint=1.4 Ω,Rex=0 Ω,即可以計算出驅動所需要具備的峰值驅動工作電流Iout=ΔVgs/RGint=18.5 A。

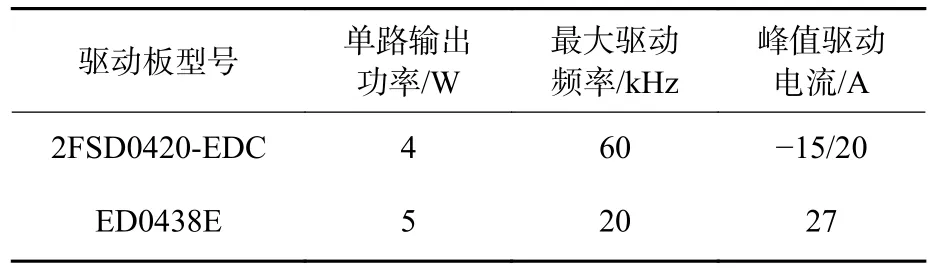

電機驅動方案有很多,常見的是選用內部集成驅動、保護及檢測等電路的驅動模塊,可以大大縮短開發時間周期,簡化電路。根據以上計算的性能參數需求選取2FSD0420-EDC 驅動板,其是一款采用EconoDUALTM 封裝的SiC MOSFET 數字驅動板,用于試驗對比的IGBT 驅動板為ED0438E驅動板,其具有欠壓保護以及軟關斷功能。2 款驅動性能參數見表1。

表1 驅動板參數Table 1 Drive plate parameters

SiC 驅動板單路輸出功率以及門極輸出電流均大于驅動SiC MOSFET 所需的值,符合功率器件要求。

根據驅動板所需的輸入電壓12 V,與現有IGBT 所用15 V 電源有區別,因此電源選擇28/12 V型HVTR2812S/HB 電源模塊,該系列電源模塊采用厚膜混合集成電路工藝,全金屬外殼密封封裝。電氣特性見表2。

表2 HVTR2812S/HB 電源模塊參數Table 2 Power module parameters of HVTR2812S/HB

該型電源模塊電壓精度較高,工作頻率大,具有欠壓保護、過流保護和短路保護等功能。

接插件選擇某企業的鋁合金外殼、9 接觸件排列、插座裝插孔及壓接式接插件。

電流傳感器選擇萊姆電流傳感器,該傳感器最大可測電流值達600 A。

2.2 外圍電路設計

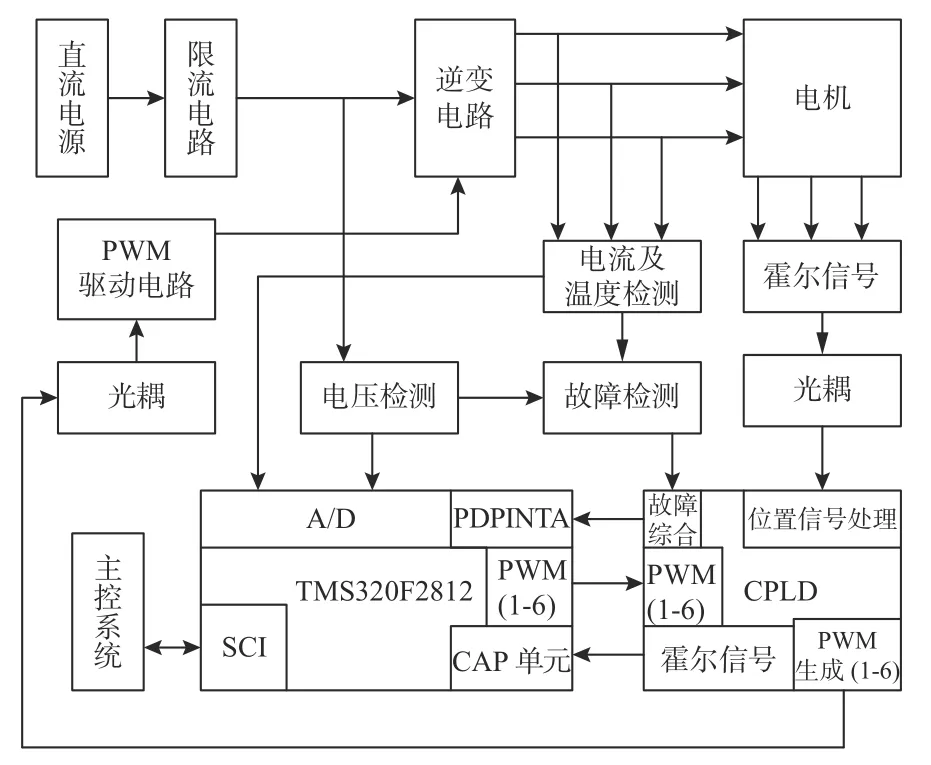

控制系統主要包括故障檢測、位置信號傳輸及處理、信號隔離、控制信號產生及傳輸等部分[9],其組成原理如圖7 所示。

圖7 控制系統結構Fig.7 Structure of control system

選用TI 公司TMS320F2812 的定點型數字信號處理(digital signal processing,DSP)主控芯片。該芯片時鐘頻率可達150 MHz,同時擁有豐富的外設資源,可展開快速、準確的數字信號處理,同時具有2 個事件管理器,每個事件管理器可同時產生8 路脈寬調制(pulse width modulation,PWM)波形輸出[10]。2 812 芯片主要負責與上位機進行通信,接受上位機傳輸指令;進行控制算法主要實現設定占空比、根據占空比指令調整PWM 信號值、根據霍爾位置信號產生特定的驅動信號、對故障信號即時響應產生中斷以及實現保護功能。

復雜可編程邏輯器件(complex programmable logic device,CPLD)主要負責接受電機、逆變器及驅動電路傳輸的信號,包括霍爾位置信號,電壓、電流及溫度檢測信號。為防止DSP 誤判,CPLD將上述信號經過濾波和邏輯判斷后傳入DSP,起到保護DSP 的作用。同時CPLD 還接收來自DSP 傳出的PWM 信號,并經過邏輯處理后傳輸至驅動電路。

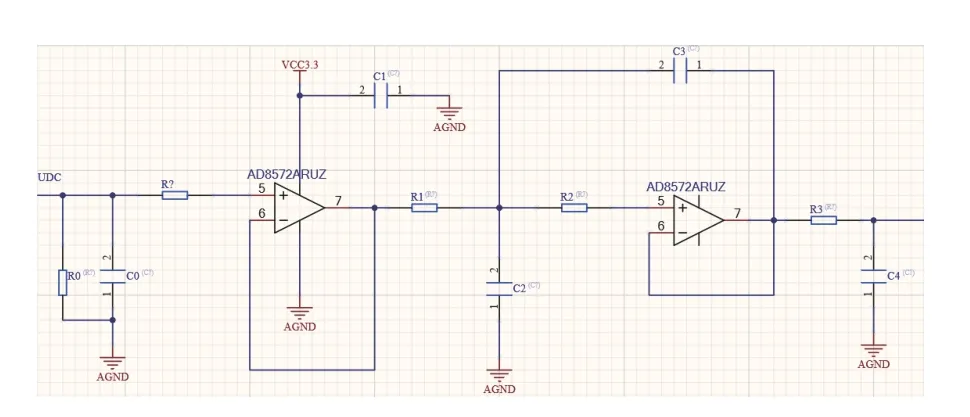

電壓采集電路: 在工作中需要時刻監測電壓情況,采集電路如圖8 所示,直流電壓經濾波后,進行運算放大器AD8572 處理,再經過濾波后傳入采集器件。

圖8 電壓采集電路Fig.8 Voltage sample circuit

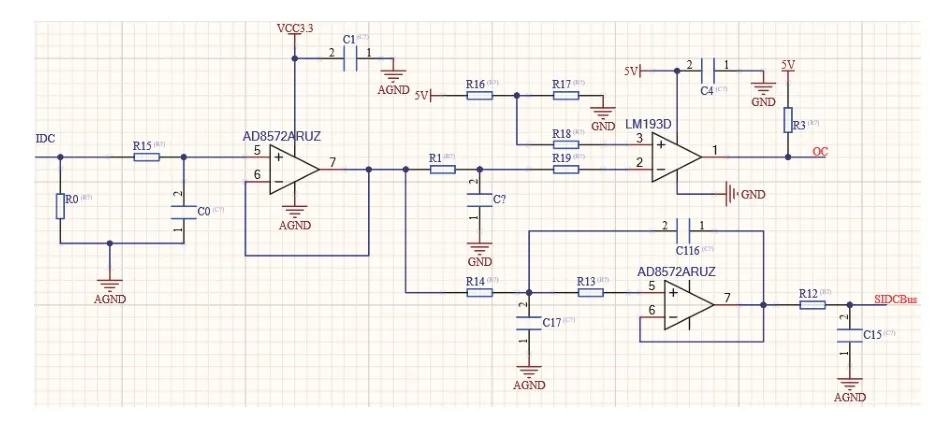

電流檢測信號處理和過電流保護電路: 系統工作中需要對電流進行檢測,防止過電流。如圖9所示,電流信號經過濾波和運算放大器后,一路經過比較器LM193D 與設定的電流值進行比較,若超過所設定的電流值,就會產生過電流保護信號,觸發中斷保護,立刻關斷6 路PWM,另一路經過運放傳入電流采集器。

圖9 電流檢測及保護電路Fig.9 Current detection and protection circuit

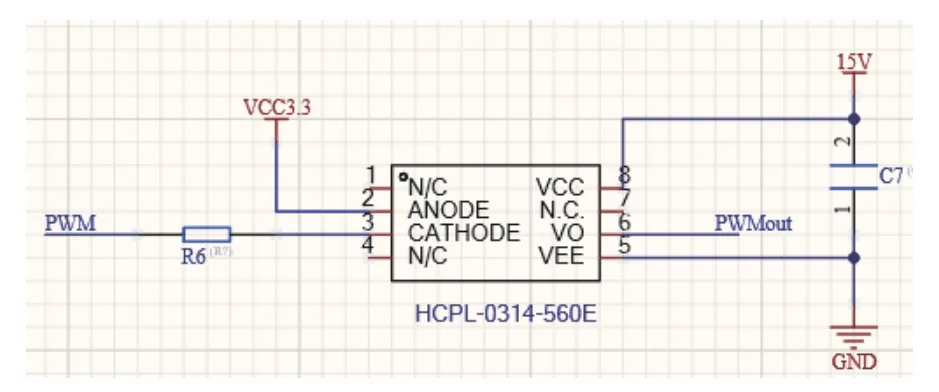

PWM 電路: DSP 配置PWM 信號后,經過光耦合器隔離并傳入CPLD 進行處理,如圖10 所示。

圖10 PWM 傳輸電路Fig.10 PWM transmission circuit

霍爾信號處理電路: 如圖11 所示,HCPLM454 是一款高速光電耦合器件,主要負責對強電和弱電進行隔離,預防強電產生的電磁波干擾弱電控制系統的正常工作,提高電機控制的穩定性。

圖11 霍爾信號處理電路Fig.11 Hall signal processing circuit

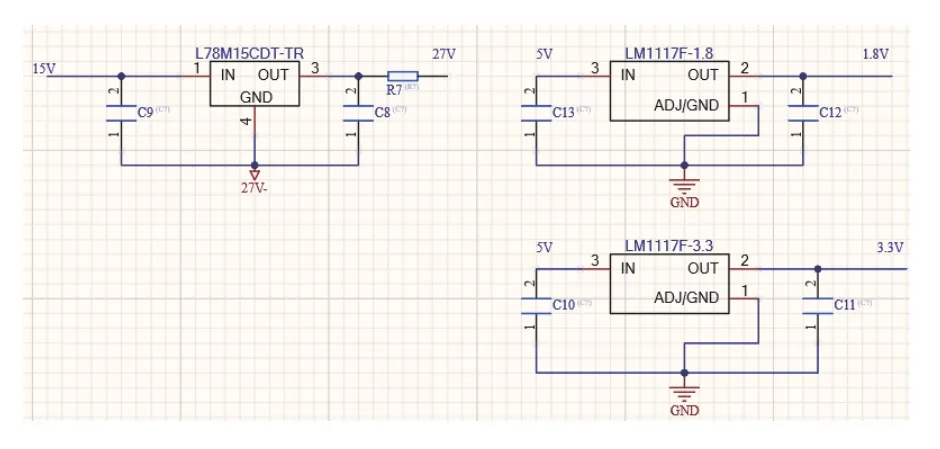

電源轉換電路: 將外部電源提供的27 V 直流電源轉換成各子系統所需要的電壓(例如驅動板所需的12 V 電壓以及DSP 外設所需的3.3 V 和1.8 V 電壓),如圖12 所示。

圖12 電源轉換電路Fig.12 Power source transfer circuit

故障傳輸電路: 檢測到的故障信號經過光電耦合器隔離傳輸后,經過濾波傳到CPLD 故障綜合處理模塊,如圖13 所示。

圖13 故障傳輸電路Fig.13 Fault transmission circuit

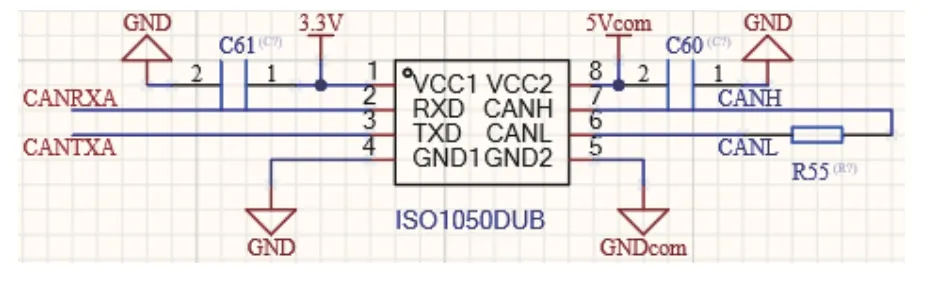

主控系統通信接口電路: 采用ISO1050 高速電隔離控制器局域網總線(controller area network,CAN)收發器,該收發器具有高達1 Mb/s 的信號傳輸速率,具有過壓及過熱保護功能,主要負責與特種裝備的控制平臺進行通信,DSP 芯片輸出信號通過CANRXA、CANTXA 與CAN 控制芯片進行通信,如圖14 所示。

圖14 CAN 通信接口電路Fig.14 CAN communication interface circuit

2.3 主程序及中斷

軟件開發平臺為CCS9.0,程序頂層主要包括順序主程序以及各部分中斷功能子函數。Main 函數主循環中主要對電機正常運行、故障以及待機3 種工作狀態進行判斷。如圖15所示,在進行驅動工作之前,首先要對DSP 各項狀態進行初始化,完成系統初始化后,對系統工作狀態進行檢測判斷,包括電流、電壓和過溫等,若檢測到系統發生故障,則進行停機操作并等待故障指示;若系統工作狀態正常,則對電壓電流進行采集,經過濾波操作及故障判斷后,等待來自上位機的指令。待機狀態下仍需要進行故障檢測才能啟動,以保證系統安全。

圖15 系統主程序流程圖Fig.15 Flow chart of system main program

系統初始化包括時鐘初始化、通用輸入輸出端口(general purpose input/output port,GPIO)初始化、事件管理器初始化、模數轉換器(analog to digital converter,ADC)初始化以及中斷初始化。其中時鐘初始化主要是對鎖相環(phase-locked loops,PLL)寄存器進行配置,配置好系統工作所需要的時鐘頻率,包括倍頻、分頻等操作;GPIO 初始化主要是對引腳功能進行設置;事件管理器初始化主要包括PWM 波的生成及霍爾位置信號處理;ADC初始化主要包括分頻及A/D 轉換;中斷初始化主要是對控制寄存器以及中斷向量表進行配置。

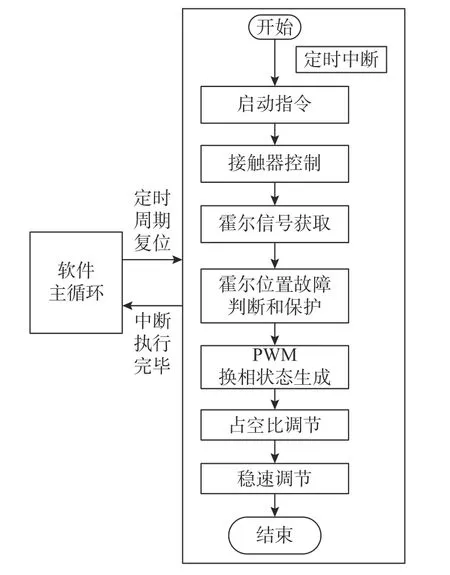

在中斷函數中需要運行各部分子功能,包括接觸器控制、霍爾信號獲取以及故障判斷和保護、PWM 換相狀態生成、占空比線性調節以及穩速調節等。圖16 為PWM 中斷服務子程序流程圖。

圖16 中斷服務程序流程圖Fig.16 Flow chart of interrupt service program

無刷直流電機調速通過調節PWM 來實現,由直流電機轉速公式可知,直流電機轉速與電樞電壓成正相關,即

式中:n為轉速;U為電樞電壓;I為電樞電流;R為電樞回路的電阻;?為勵磁磁通;Ce為感應電動勢常數。

當通用定時器工作在連續遞增計數模式,可以產生對稱PWM 波形,計數操作開始前為低電平,電平保持不變直到第1 次比較匹配。第1 次比較匹配時,低電平轉變為高電平,保持不變直到第2 次比較匹配發生,第2 次比較匹配時,高電平再次切換為低電平,所產生的PWM 占空比

式中:TxPR為通用定時器周期寄存器x的周期值;TxCMPR為通用定時器比較寄存器的比較值。

試驗中通過調節PWM 占空比來控制功率管的通斷,進一步控制電機轉速。假設此時PWM 占空比為D,在一個PWM 周期T1內,開關管導通時間為DT1,PWM 波形圖如圖17 所示。

圖17 PWM 波形Fig.17 Waveform of PWM

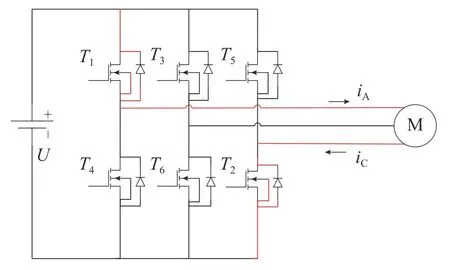

電機拓撲如圖18 所示,不計繞組自感和自阻,假設此時通過程序控制T1和T2導通,電機A 相和C 相導通,開關管T1和T2死區為0,同時開通和關斷,則1 個PWM 周期內施加到電機兩端電壓U的實際值為DU。將其代入式(7)即可計算電機轉速。

圖18 T1、T2 導通電機拓撲Fig.18 Motor topology when T1,T2 conducting

3 功率試驗

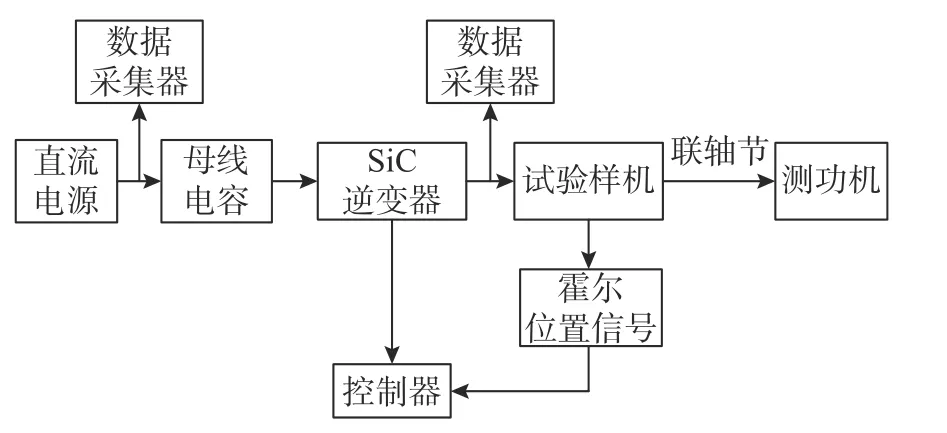

試驗平臺原理如圖19 所示,其中直流電源由直流發電機組提供,輸出電壓可調;相電流經過電流傳感器傳入數據采集器;鉗形電流表可直接測量相電流有效值。

圖19 試驗原理框圖Fig.19 Block diagram of test principle

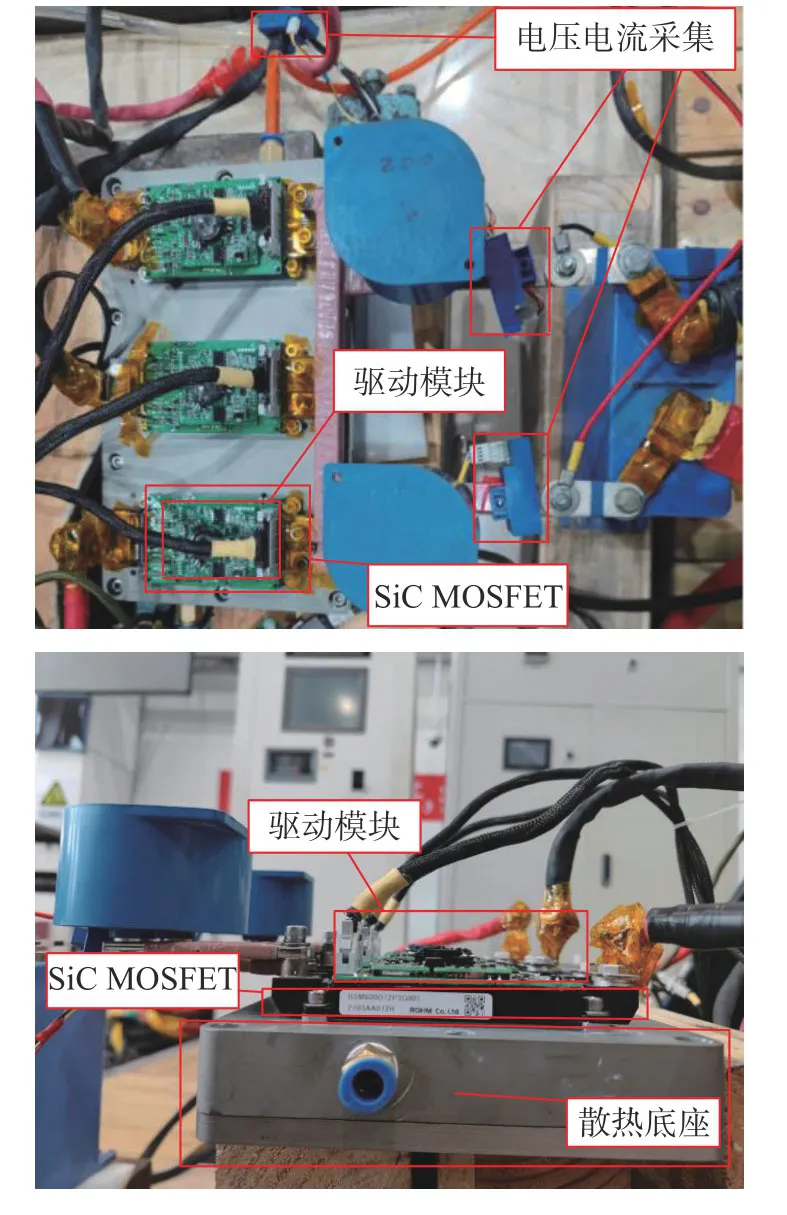

功率試驗過程中,被測樣機經聯軸節拖動水力測功機,改變測功機水壓即可調節負載。試驗過程中需按時采集母線電壓電流、相電流和測功機數值等參數,試驗平臺如圖20 和圖21 所示。試驗中無刷直流電機采用方波控制方式。

圖20 逆變器平臺Fig.20 Inverter platform

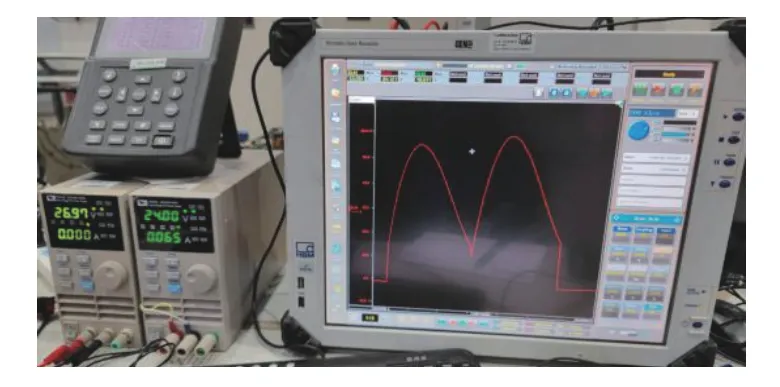

圖21 測試儀器及電源Fig.21 Test instruments and power supply

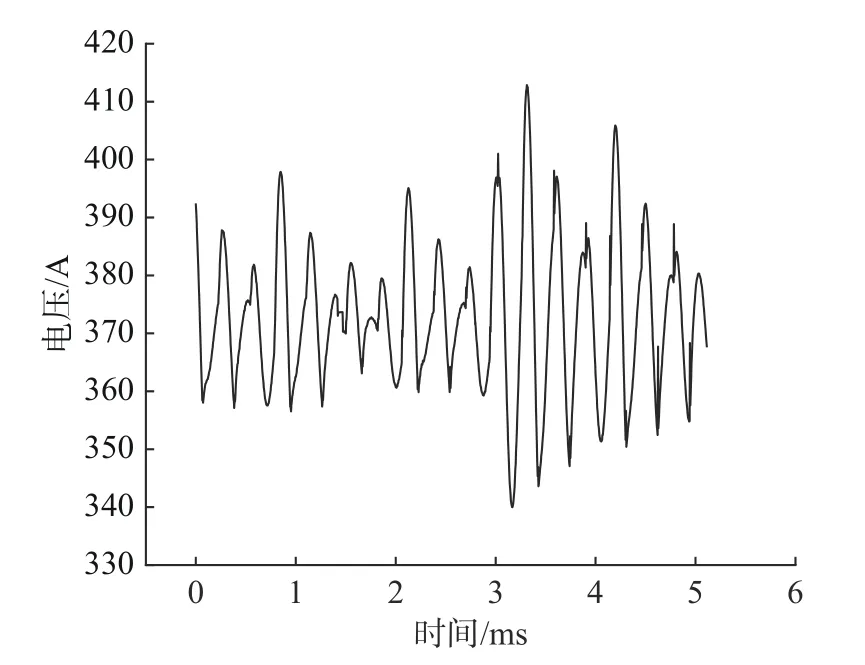

圖22 和圖23 分別為在電壓370 V、功率80 kW、開關頻率12.5 kHz 工況運行過程中100%占空比時母線電流和母線電壓部分波形圖,母線電流均值為220 A,母線電壓均值為375 V。

圖22 母線電流波形Fig.22 Bus current waveform

圖23 母線電壓波形Fig.23 Bus voltage waveform

圖24 和圖25 分別為功率80 kW、開關頻率12.5 kHz 工況時電機效率以及輸入輸出功率曲線。

圖24 電機效率曲線Fig.24 Motor efficiency curve

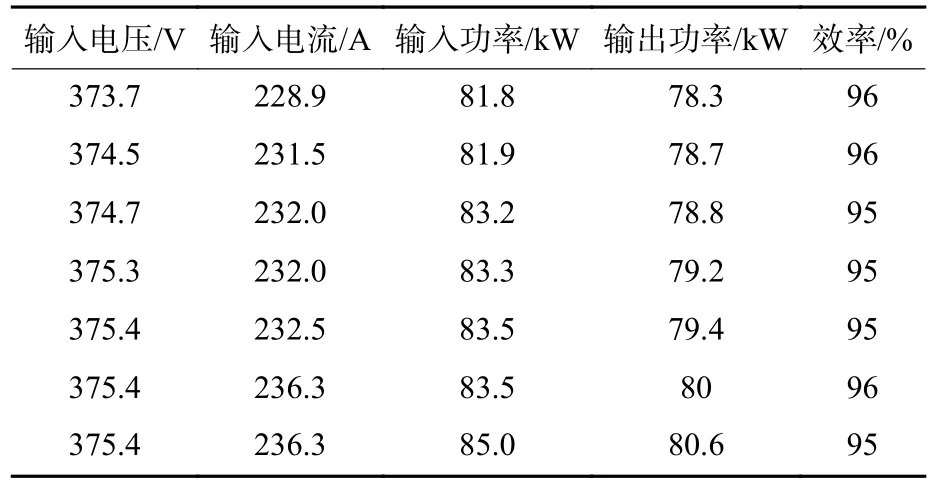

表3 為采用SiC MOSFET 逆變器電機系統測得的電機功率及效率數據,在功率80 kW、開關頻率12.5 kHz 工況下,使用SiC MOSFET 逆變器后電機效率達到95%左右。

表3 SiC MOSFET 逆變器電機功率及效率數據Table 3 SiC MOSFET inverter motor power and efficiency data

為了減小測功機測速不穩帶來的電機效率偏差,對SiC MOSFET 逆變器電機系統進行了多次功率試驗,圖26 為4 次功率試驗測得電機效率曲線,測功機所測得電機效率均維持在95%左右。

圖26 SiC MOSFET 逆變器電機效率曲線Fig.26 SiC MOSFET inverter motor efficiency curves

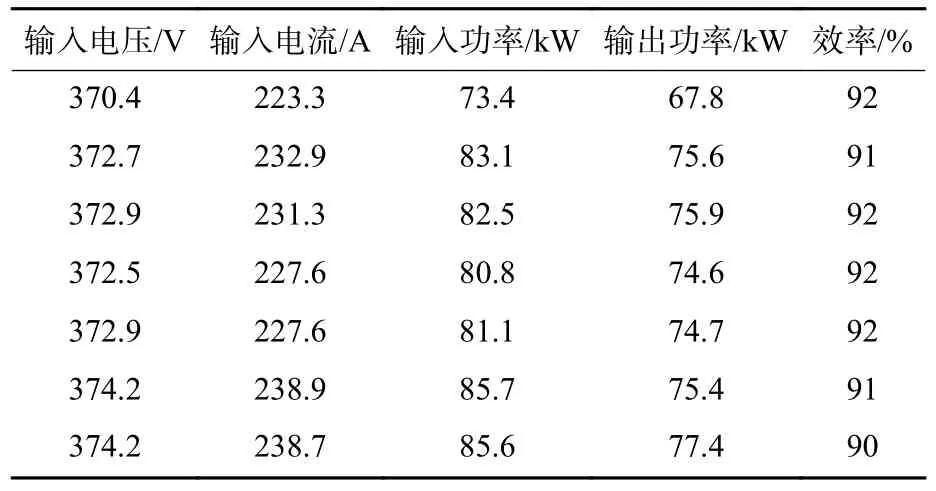

對比試驗功率器件選擇SEMiX453GB12E4s型IGBT 器件,表4 為SEMiX453GB12E4s 型IGBT器件逆變器電機測得的電機功率及效率數據,使用IGBT 逆變器電機平均效率為92%左右。

表4 IGBT 逆變器電機功率及效率數據Table 4 IGBT inverter motor power and efficiency data

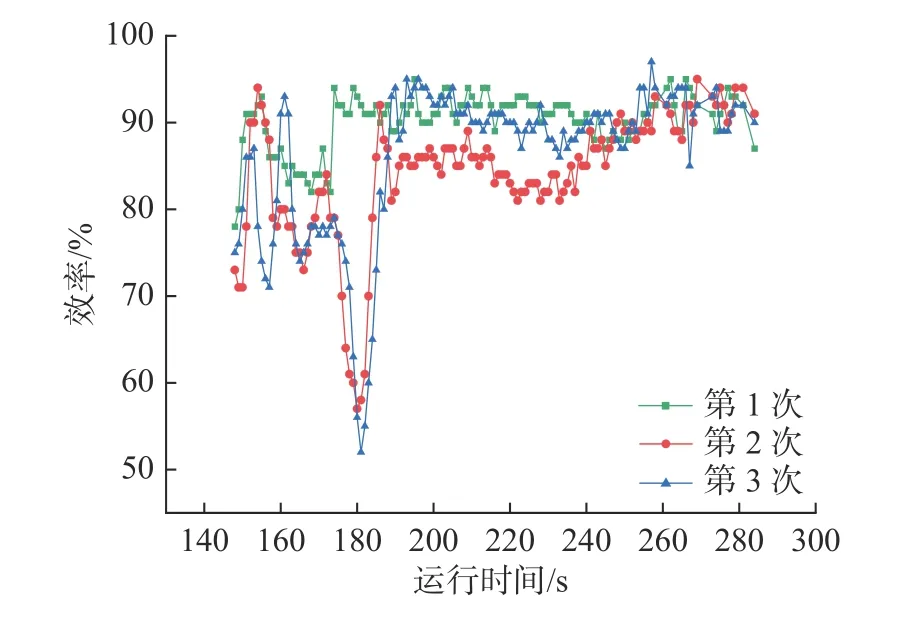

為了減小測功機測速不穩帶來的電機效率偏差,對IGBT 逆變器電機系統進行了多次功率試驗,圖27 為3 次功率試驗測得電機效率曲線,測功機所測得電機效率均維持在92%~93%左右。

圖27 IGBT 逆變器電機效率曲線Fig.27 IGBT inverter motor efficiency curves

雖然測功機由于測速不穩會導致測得電機效率有偏差,但測得的相對值是一定的,從上述數據對比可知,使用SiC MOSFET 逆變器后電機在開關頻率12.5 kHz、功率80 kW 時工作效率提升了2%左右。

在高頻下進行試驗時,為了保證在較高開關頻率下的試驗安全,將功率降到20 kW,保證100%占空比下轉速大于10 000 r/min。圖28 和圖29 為功率20 kW、開關頻率為12.5 kHz 和30 kHz、占空比為70%時電機相電流波形對比,可見開關頻率提高后,電機相電流脈動有較大改善。

圖28 開關頻率12.5 kHz 時相電流波形Fig.28 Phase current waveform at a switching frequency

圖29 開關頻率30 kHz 時相電流波形Fig.29 Phase current waveform at a switching frequency of 30 kHz

4 結束語

針對由于IGBT 功率器件開關性能缺陷,導致水下航行器大功率高速電機應用中轉矩脈動大、效率不夠高的問題,將SiC MOSFET 應用于水下航行器高速電機逆變器,首先對功率器件損耗進行分析,得到開關損耗與器件開關頻率、開關速度的關系,然后在Matlab 中搭建電機平臺對轉矩脈動隨開關頻率變化進行仿真,并在PSpice 中對SiC MOSFET 和IGBT 損耗隨開關頻率及溫度變化進行仿真。仿真結果顯示,在不同溫度及開關頻率下SiC MOSFET 損耗均小于IGBT。最后搭建功率80 kW 試驗平臺,在開關頻率12.5 kHz、功率80 kW 上下對SiC 逆變器及IGBT 逆變器進行對比,試驗結果表明,在該工況下SiC MOSFET 可以逆變器效率提升2%左右,且在高頻工作下SiC 逆變器對轉矩脈動改善的效果較明顯,后續需要對散熱器及無源器件進行小型化設計,進一步減小系統體積,提高系統功率密度,充分發揮SiC 器件的優勢。