茶葉智能化揉捻設備自動喂料裝置的設計和試驗*

黃 崢 ,牛姣峰 ,黃澤界

(遵義職業技術學院,貴州 遵義 563000)

近年來,我國茶產業快速發展,茶葉的種植面積不斷擴大。以貴州省為例,2022 年貴州省茶園面積為700 萬畝,茶葉產量為45.4 萬t,茶葉產值為606.2億元。遵義市是貴州茶葉主產區,分別占全省茶葉栽培面積、總產量的50%和70%,但是黔北地區的茶葉機械化水平仍然較低。根據2021 年的數據,貴州省茶葉產業機械化水平較低,普遍保持依靠傳統勞動力或者簡單機械加工的現狀[1-2]。沿海地區茶葉加工機械都從單機設備趨向于高效節能、連續化發展,生產線向著連續化、自動化、清潔化和智能化方向發展[3-12]。2021 年貴州省出臺了《貴州省“十四五”茶產業發展規劃(2021—2025 年)》,規劃中提到,要加快推進茶葉加工機械的更新換代,提高茶葉加工的自動化、智能化水平,推廣新型茶葉加工機械和新技術。結合黔北地區茶葉生產加工現狀,為響應貴州省政府號召,提升貴州省茶葉加工的自動化、智能化水平,課題組為某款茶葉智能化揉捻設備設計了一套茶葉自動喂料裝置。

1 自動喂料裝置設計

傳統的茶葉揉捻機生產方式為人工操作,單機驅動茶葉揉捻機工作。工作流程為:工人先將茶葉揉捻機的加壓蓋打開,之后再將事先完成稱重的茶葉倒入揉捻桶內,合上加壓蓋,啟動茶葉揉捻機工作。以55型茶葉揉捻機為例,揉捻機的揉捻桶頂部的離地高度一般在70 cm 左右,且揉捻機一次的揉捻量一般在30 kg 左右,需要工人完成茶葉的稱重之后,再分批將茶葉倒入揉捻桶。因此,在揉捻機的操作過程中,茶葉的喂入往往需要工人耗費大量的體力。同時,如果茶葉的重量存在較大差異,也會影響到揉捻后茶葉的品質。

本茶葉智能化揉捻設備能夠實現四臺茶葉揉捻機同時且連續不間斷工作,不用再依靠傳統的人力喂入茶葉來保證設備的正常運轉,還可實現茶葉揉捻機的工作效率最大化,但需要確保每次喂入到揉捻桶內的茶葉重量相對恒定,以保證整個設備能夠按照預先設定的相關參數運行。為滿足該設備的功能需求,為本茶葉揉捻設備設計了自動茶葉喂入裝置。

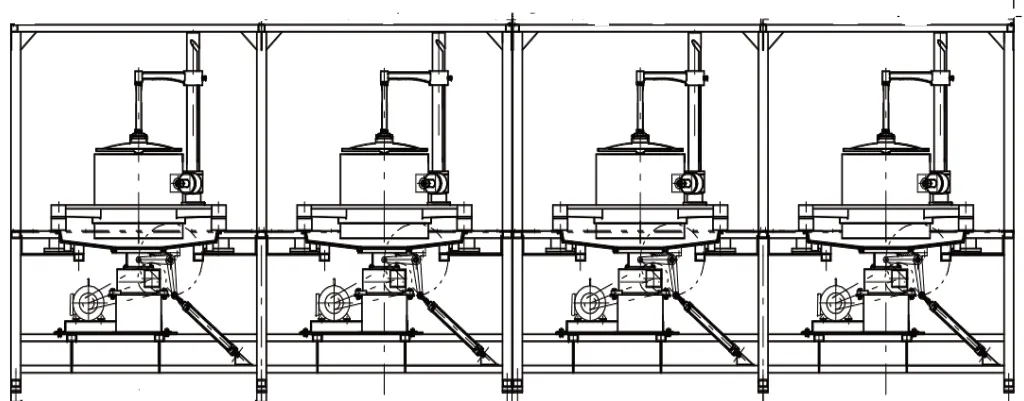

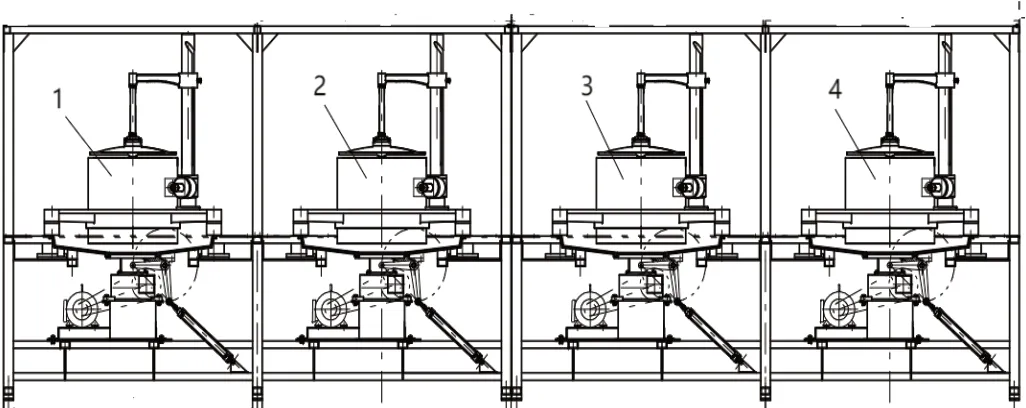

該茶葉智能化揉捻設備為黔北地區茶葉自動化加工生產配套設備。該設備主體架構由四臺茶葉揉捻機并排放置組合而成,通過框架將四臺茶葉揉捻機連接成一體,框架頂端距離地面約2 m。其布局如圖1 所示。

圖1 某款茶葉智能化揉捻設備茶葉揉捻機布局圖

2 自動喂料裝置結構

自動喂料裝置的結構如圖2 所示。自動喂料裝置由出茶斗、傳輸帶、移動滾輪、稱重傳感器、支撐框架等組成。

1)電機2 與傳輸帶的動力軸之間靠帶傳動實現動力傳輸,通過控制電機2 的正反轉,使傳輸帶能夠朝視圖中左右兩個方向輸送茶葉。同時,在傳輸帶的左右兩側都安裝有出茶斗。

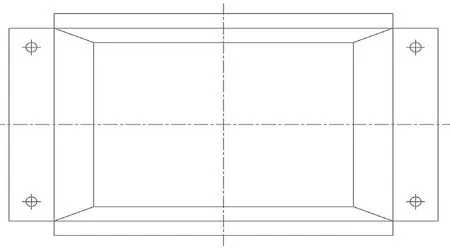

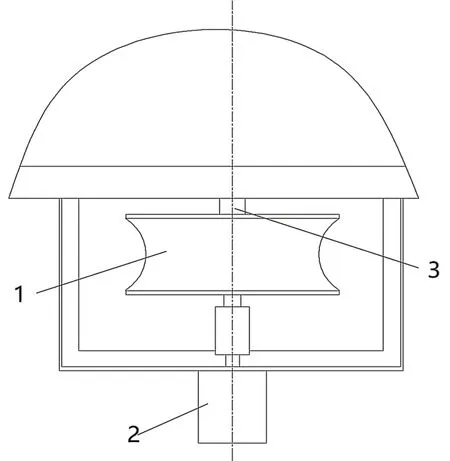

2)出茶斗的功能是將自動喂料傳輸帶傳輸的茶葉進行集中,使得大部分的茶葉能夠精準落入揉捻桶,避免茶葉的損耗。其結構如圖3 所示,為一長方體結構。

圖3 出茶斗

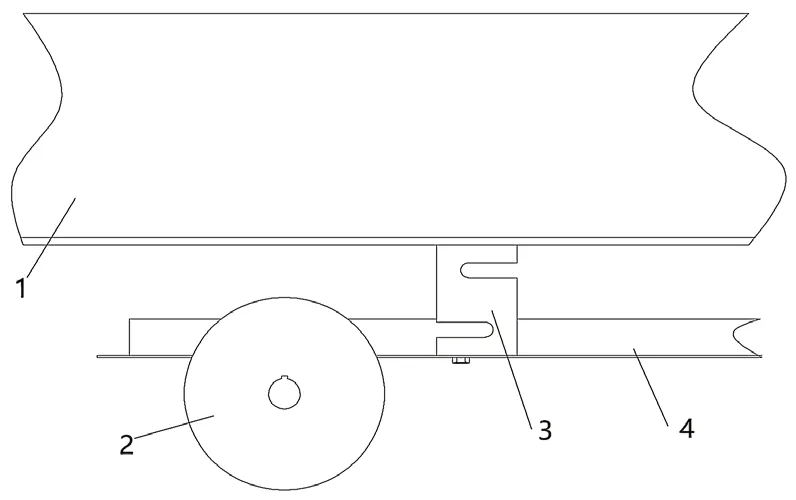

3)支撐框架和傳輸帶之間安裝有四個稱重傳感器,四個稱重傳感器的功能是實時檢測落入傳輸帶上的茶葉重量。三者之間的連接結構如圖4所示。

圖4 連接示意圖

4)支撐框架的前后兩端共安裝有四個移動滾輪,同時在圖2右側的移動滾輪軸上安裝有電機1,來實現自動喂料裝置的前后移動。其連接結構如圖5所示。

圖5 電機1連接示意圖

5)自動喂料裝置通過移動滾輪放置在該茶葉自動揉捻裝置的框架頂端。茶葉智能化揉捻設備框架頂端為兩根鋼管,自動喂料裝置的移動滾輪如圖6 所示。能夠確保自動喂料裝置在框架上自由移動,不會從框架上掉落。

圖6 移動滾輪

3 自動喂料裝置功能

3.1 稱重功能

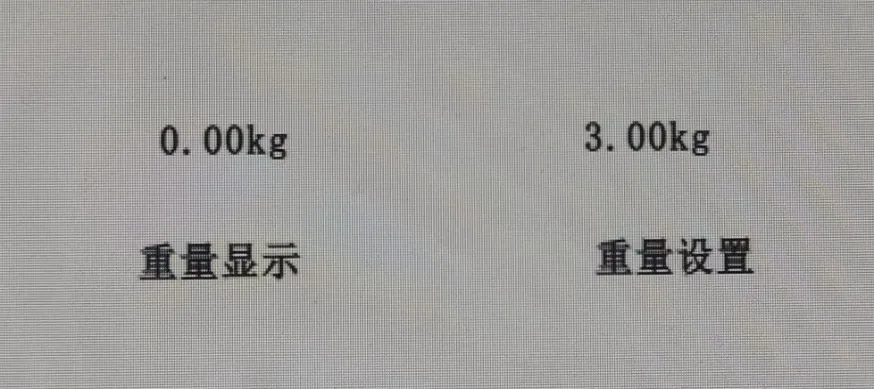

為確保每次喂入茶葉揉捻桶內的茶葉重量相對穩定,避免茶葉重量誤差過大而影響茶葉揉捻后的質量。同時,還能根據茶葉品質需求、揉捻前茶葉狀況及時調整單次揉捻的茶葉重量。傳輸帶與支撐框架之間是靠四個S 型稱重傳感器連接起來的。四個稱重傳感器的功能是實時檢測落入傳輸帶上的茶葉重量,四個傳感器受到的壓力之和減去傳輸帶結構的重量即為茶葉的重量。四個稱重傳感器的受力變化通過PLC 進行數據處理之后實時顯示在監控屏幕上,設計的重量誤差為±0.5 kg。觸摸屏重量顯示如圖7 所示。當茶葉重量達到設定值時,則停止向輸送帶上輸送茶葉。自動喂料裝置開始下一環節的任務。

圖7 觸摸屏重量顯示畫面

3.2 自動配料功能

因本茶葉智能化揉捻設備由四臺茶葉揉捻機組成,且茶葉自動喂料裝置無法同時對四臺茶葉揉捻機進行喂料,故需要對四臺茶葉揉捻機的工作進行排序,具體的工作按1 號、2 號、3 號、4 號的先后順序進行,以保證該智能設備處于最優的工作狀態,如圖8所示。具體的工作流程如下:

圖8 揉捻機序號圖

1)當需要給1 號揉捻機喂料時,自動喂料裝置運動到框架的最左端,開始給自動喂料裝置的傳輸帶上輸送茶葉,當茶葉達到設定重量時,停止輸送茶葉。當檢測到揉捻桶處于設定位置且揉捻蓋在打開的狀態下,自動喂料裝置的傳輸帶開始向左端輸送茶葉。茶葉通過出茶斗落入1號揉捻機的揉捻桶內。

2)當需要給2 號揉捻機喂料時,自動喂料裝置仍停留在框架的最左端,開始給自動喂料裝置的傳輸帶上輸送茶葉,當茶葉達到設定重量時,停止輸送茶葉。當檢測到揉捻桶處于設定位置且揉捻蓋在打開的狀態下,自動喂料裝置的傳輸帶開始向右端輸送茶葉。茶葉通過出茶斗落入2號揉捻機的揉捻桶內。

3)當需要給3 號揉捻機喂料時,自動喂料裝置運動到框架的最右端,開始給自動喂料裝置的傳輸帶上輸送茶葉,當茶葉達到設定重量時,停止輸送茶葉。當檢測到揉捻桶處于設定位置且揉捻蓋在打開的狀態下,自動喂料裝置的傳輸帶開始向前運轉。茶葉通過出茶斗落入3號揉捻機的揉捻桶內。

4)當需要給4 號揉捻機喂料時,自動喂料裝置仍處于框架的最右端,開始給自動喂料裝置的傳輸帶上輸送茶葉,當茶葉達到設定重量時,停止輸送茶葉。當檢測到揉捻桶處于設定位置且揉捻蓋在打開的狀態下,自動喂料裝置的傳輸帶開始向后運轉。茶葉通過出茶斗落入4 號揉捻機的揉捻桶內。如果某一揉捻機處于故障狀態,自動喂料裝置不會對故障茶葉揉捻機喂入茶葉,并且可以跳過故障茶葉揉捻機,依照設定順序對其余正常工作的揉捻機喂入茶葉。

4 試驗驗證

針對設計方案的真實性以及可靠性,完成了樣機研制工作,并對樣機的功能進行了檢驗。安裝在茶葉智能化揉捻設備上的自動喂料裝置的實物如圖9 所示。通過試驗驗證,本設計方案能夠滿足該型號茶葉智能化揉捻設備對自動喂料裝置的設計要求。

圖9 某型號茶葉智能化揉捻設備及自動喂料裝置