攀西某大型排土場原廢石資源綜合利用產業化研究

李 林

(1.攀鋼集團礦業有限公司設計研究院;2.釩鈦資源綜合利用國家重點實驗室)

隨著礦山開采的不斷進行,攀枝花礦區已進入中深部開采階段,開采邊界品位日益降低,資源量逐年下降,礦區資源保供壓力日益凸顯,公司面臨礦石資源短缺和環境治理雙重壓力[1-4],因此,適時、有序開發利用攀西某大型排土場廢石資源,并進行深度綜合利用符合資源減量化、無害化利用策略,對延長礦山服務年限,建設綠色生態礦山具有重要意義。

1 排土場廢石資源化利用現狀

1.1 排土場廢石資源概況

攀鋼密地選廠于1970 年建成投產,1980 年全廠16 個系列全部投入運行,建廠初期選廠設計的入選TFe 品位31.5%,工業邊界TFe 品位23%。根據2008年《攀枝花尚難利用礦研究報告》,TFe 品位20%~23%的極貧礦石成功實現了高效分選;2012 年底選廠又建成年處理量1 000 萬t 規模的表外礦預先拋尾生產線,確保了TFe 品位15%~20%、-40 mm 表外礦的高效干式預選拋尾。而堆存在某大型排土場的2012 年前堆存的TFe 品位20%以下的表外礦及TFe品位15%以下的廢石則處于待開發狀態。

1.2 排土場廢石資源利用現狀

隨著選礦工藝技術及設備的不斷進步,堆存在排土場的廢石具備了開發利用的價值。近年來,排土場的廢石處于零星開發狀態,主要外委加工合格鐵鈦精礦,以彌補本部礦區資源量的不足。生產實踐表明,排土場廢石回收鐵鈦精礦技術上可行、經濟上合理,具備大規模產業化開發的條件。

1.3 排土場廢石資源產業化應用必要性

攀西某釩鈦磁鐵礦主要有露天開采的朱蘭采場和地下開采的尖山采場,目前生產能力分別為1 350萬t/a 和150 萬t/a。朱蘭采場已開采50 余年,2020 年原礦處理規模1 500 萬t,此后產能將逐步衰減,2027年將減少到1 000 萬t/a,礦石需求缺口越來越大。為緩解攀枝花礦區資源保供能力,開發攀西某大型排土場的廢石資源非常必要。

2 排土場取石工藝

排土場設計容量3.0 億m3,占地面積約3.69 km2,截至2021 年底實際占用容積2.4 億m3。排土場采用覆蓋式排土,自上而下分為Ⅴ土、Ⅳ土、Ⅲ土、Ⅱ土和Ⅰ土5個臺階,標高分別為1 372、1 348、1 310、1 270 和1 230 m。

為回收鐵路排土場排棄的低品位礦和混入巖石中的礦石,公司開展了朱蘭鐵礦鐵路排土場廢石資源綜合利用研究。廢石取石采用分臺階從上至下回采方式,多階段作業,設計階段高度12 m,采用2 m3液壓挖掘機和4.6 m3電鏟向60 t 自卸汽車鏟裝。計劃自2023 年1 月1 日開始取石,取石規模為2 000 萬t/a,服務年限為21 a。

3 選礦工藝

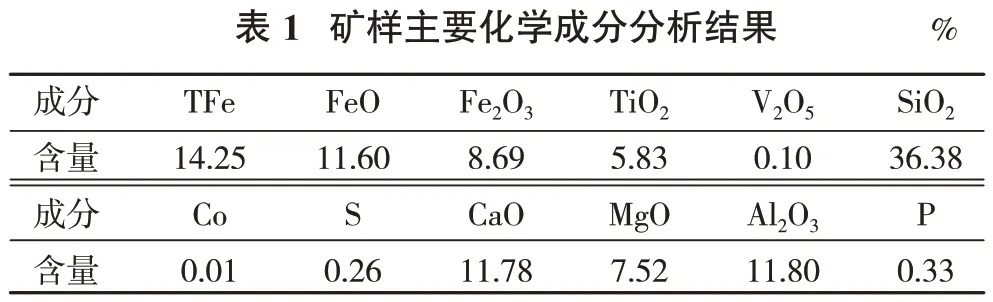

排土場廢石資源的主要有用礦物為鈦磁鐵礦和鈦鐵礦,赤(褐)鐵礦少量,硫化礦物主要為磁黃鐵礦;脈石礦物主要為鈦輝石和斜長石。排土場代表性礦樣主要化學成分分析結果見表1。

從表1可以看出,礦樣有加工鐵鈦精礦的潛力。

特別是在幼苗在3葉期之前更要注意,因為此時幼苗的下胚軸韌性差,抗逆性較弱,如遇高濕低溫環境,極易感染病害,如猝倒病、立枯病、根腐病的發生,造成經濟損失,一般田間持水在75%左右為最佳。

3.1 礦樣干拋試驗

礦樣(1 200~0 mm)按排土場內部破碎—拋尾工藝流程(兩段一閉路破碎產品1 次磁選拋廢)進行拋尾試驗。

3.1.1 粒度試驗

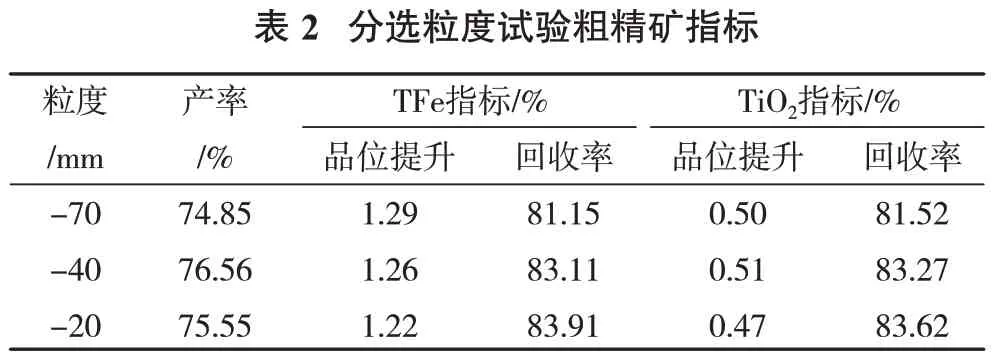

粒度試驗固定干選機磁場強度為398.09 kA/m、筒體轉速為32 r/min,試驗結果見表2。

從表2 可以看出,粒度變化對產品指標影響較小。綜合考慮,確定干式預選拋廢的粒度為-70 mm。

3.1.2 筒體轉速試驗

筒體轉速試驗固定干選機磁場強度為398.09 kA/m、分選粒度為-70 mm,試驗結果見表3。

從表3可以看出,提高筒體轉速,粗精礦產率、鐵鈦回收率下降,品位總體上升。綜合考慮,確定筒體轉速為33 r/min。

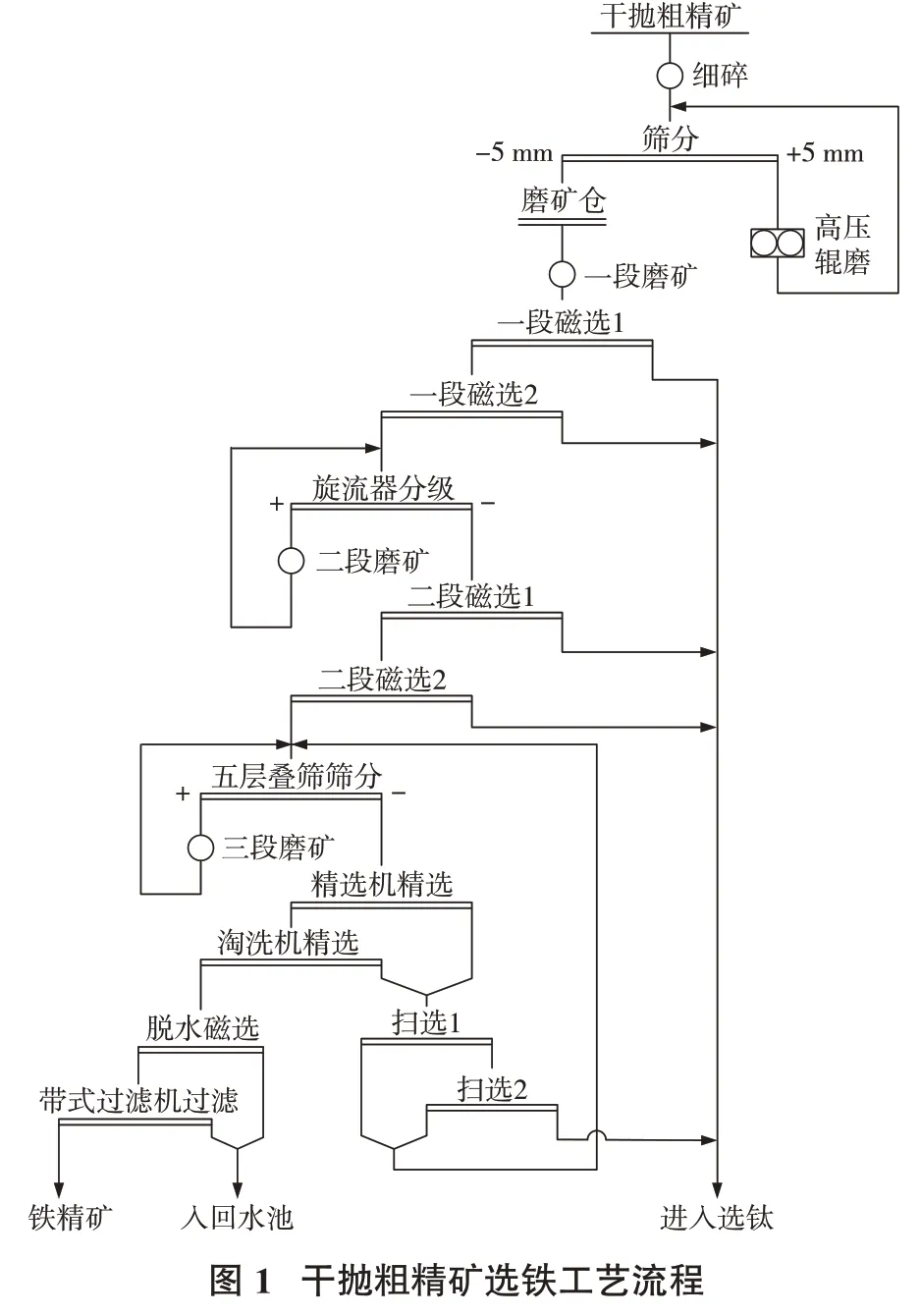

3.2 干拋粗精礦選鐵工藝

排土場干拋粗精礦選鐵工藝流程見圖1。

3.3 選鐵尾礦選鈦工藝

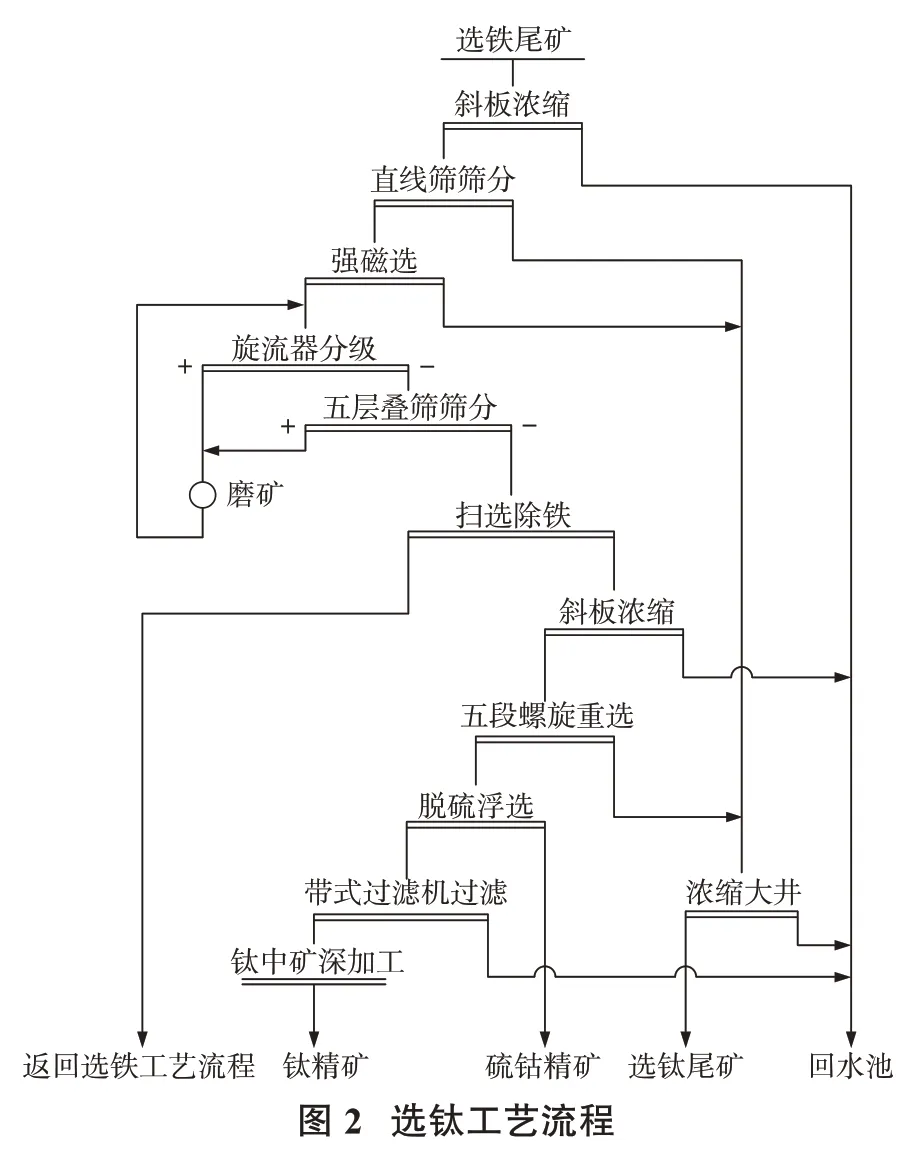

選鐵尾礦選鈦工藝流程見圖2。

4 排尾工藝

4.1 破碎-干拋廢石處理工藝

排土場廢石破碎—干拋后的低鐵鈦廢石部分外銷,其余采用汽車+推土機聯合作業工藝堆存在排土場固定渣場。

4.2 排土場廢石干拋粗精礦磨選尾礦處理工藝

排土場廢石經干拋—磨選回收鐵鈦精礦后的細粒尾礦采用分級+濃縮+壓濾工藝處理,粗砂作為建材骨料外銷,細尾經壓濾后進行干堆,回水返回鐵鈦磨選作業。排土場廢石經干拋—磨選回收鐵鈦精礦后的細粒尾礦處理工藝流程見圖3。

5 結語

(1)攀西某大型排土場廢石資源鐵、鈦品位較高,TFe、TiO2品位分別達14.25%和5.83%,主要有用礦物為鈦磁鐵礦和鈦鐵礦。

(2)廢石在破碎至-70 mm 的情況下,采用筒式干式磁選機拋尾(磁場強度398.09 kA/m、筒體轉速32 r/min),可拋出近30%的低鐵鈦廢石,鐵品位提高1.5 個百分點左右、鈦品位提高0.6 個百分點左右,鈦磁鐵礦和鈦鐵礦得到了有效的富集。

(3)干拋粗精礦經設置預先篩分(篩孔寬5 mm)的高壓輥磨機閉路細碎系統處理,再進行一段閉路磨礦、兩段弱磁粗選,粗精礦經旋流器與球磨機組成的二段閉路磨礦系統磨礦、兩段弱磁精選,精礦經細篩與球磨機組成的三段閉路磨礦系統磨礦、一次精選機精選、一次淘洗機精選、精選機與淘洗機尾礦合并掃選后返回細篩流程處理,淘洗機精礦經脫水、過濾獲得最終鐵精礦。

(4)選鐵作業總尾礦經濃縮、細篩脫粗、強磁選,強磁選精礦經設置旋流器與細篩聯合預先檢查篩分的磨礦系統磨礦,弱磁選除鐵、濃縮,螺旋溜槽重選、反浮選脫硫、鈦精礦帶式過濾機過濾獲得最終鐵精礦。

(5)干拋后的低鐵鈦廢石部分外銷,其余采用汽車+推土機聯合作業工藝堆存在排土場固定渣場;回收鐵鈦后的細粒尾礦采用分級+濃縮+壓濾工藝處理,粗砂作為建材骨料外銷,細尾經壓濾后進行干堆,回水返回鐵鈦磨選作業。

(6)現場廢石資源經過產業化工藝處理,一方面提高了礦產資源的綜合利用率,另一方面較好地實現了大宗固廢的資源化、減量化、無害化處理,經濟與社會價值巨大。