基于頻域衰減系數的Al-Cu-Mg鋁合金激光超聲評價

徐 值,張澤文,魯宇杰,鄭 磊,廖文超,殷安民,仝 飛,束學道,徐海潔,左錦榮,陳 凱,李 博

(1.寧波大學機械工程與力學學院,浙江 寧波 315211;2.浙江省零件軋制成形技術研究重點實驗室,浙江 寧波 315211;3.寧波科諾精工科技有限公司,浙江 寧波 315031)

1 引 言

目前工業上常用的微觀組織檢測方法是金相法,這種檢測方法的檢測結果比較準確,但是需要對試樣進行拋光和腐蝕等處理,屬事后破壞性檢測方法。研究表明,超聲、X射線等無損檢測技術具有表征材料機械性能和微觀組織的良好潛力[1]。例如,Fawad Tariq等人[2]利用渦流和超聲無損檢測技術對2XXX系鋁合金對材料性能進行表征,發現超聲聲速和衰減系數隨時效時間的增加而增加。苑博[3]等人探究非線性超聲在力學性能檢測上的混頻檢測技術。顏丙生[4]等人通過無損檢測表征了鎂合金早期疲勞退化過程。采用無損檢測方法對材料的微觀組織和力學性能進行無損評價已成為研究熱點[5-7]。

激光超聲作為一種新型的無損檢測技術,因其具有非接觸、遠距離檢測、頻帶寬、可檢性和可達性好等優點,近年來被廣泛應用于金屬材料的微觀組織和性能檢測。薛仁杰等人[8-9]采用經驗模態分解法、粒子群算法神經網絡建立了晶粒尺寸預測模型。董峰等人[10]通過仿真和實驗相結合,對鋁晶粒尺寸計算模型進行了驗證。Anmin Yin[11]通過仿真與實驗結合,用脈沖受激散射(ISS)激光超聲法測量了特殊取向的BCC單晶中聲表面波速度傳播的角色散曲線。Thomas Garcin等人[12-14]通過原位激光超聲技術對718鉻鎳鐵合金、純鈦和Ti-6Al-4V的晶粒尺寸進行了評價。徐亞誠等人[15]采用集成經驗模態分解法(EEMD)對激光超聲信號進行降噪,建立了純鈦合金的平均晶粒尺寸預測模型。譚項林、劉星等人[16-17]提出了一種基于激光超聲的合金板材力學性能和彈性模量的檢測方法。殷安民、武旭等人[18-19]通過激光超聲檢測技術,對金屬板帶的平均晶粒尺寸及其檢測精度進行了研究。Zhenge Zhu等人[20]通過測量7055鋁合金的微觀組織以及激光超聲衰減系數,建立了析出相尺寸與衰減系數的關系,發現超聲波的衰減與析出相的大小有關。但是,研究方向主要集中在對金屬材料微觀組織檢測,對材料力學性能的無損評價方面研究較少。

本文采用激光超聲無損檢測技術對Al-Cu-Mg鋁合金進行檢測,采用變分模態分解法(Variational Modal Decomposition,VMD)提取激光超聲信號中的頻域衰減系數,并分別與鋁合金的平均晶粒尺寸、析出相含量、抗拉強度、屈服強度和顯微硬度等微觀組織和力學性能參數進行耦合,獲取鋁合金微觀組織和力學性能與激光超聲信號頻域衰減系數之間的關系,探究基于激光超聲的Al-Cu-Mg鋁合金析出相和力學性能無損評價方法。

2 實驗材料與方法

2.1 實驗材料與組織、性能檢測

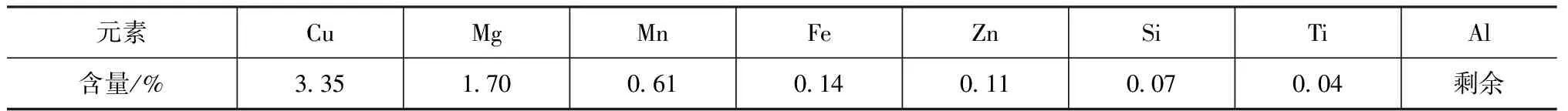

本文選用2XXX系Al-Cu-Mg鋁合金作為實驗材料,Al-Cu-Mg鋁合金板材經軋制后制成長寬為55 mm×50 mm厚度為2 mm的薄板,其具體化學成分如表1所示。

表1 Al-Cu-Mg合金化學成分

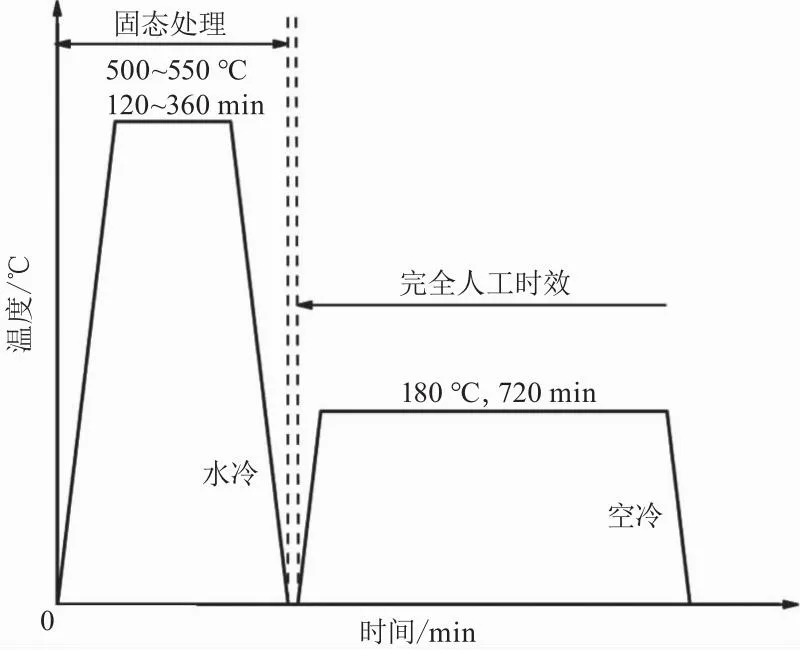

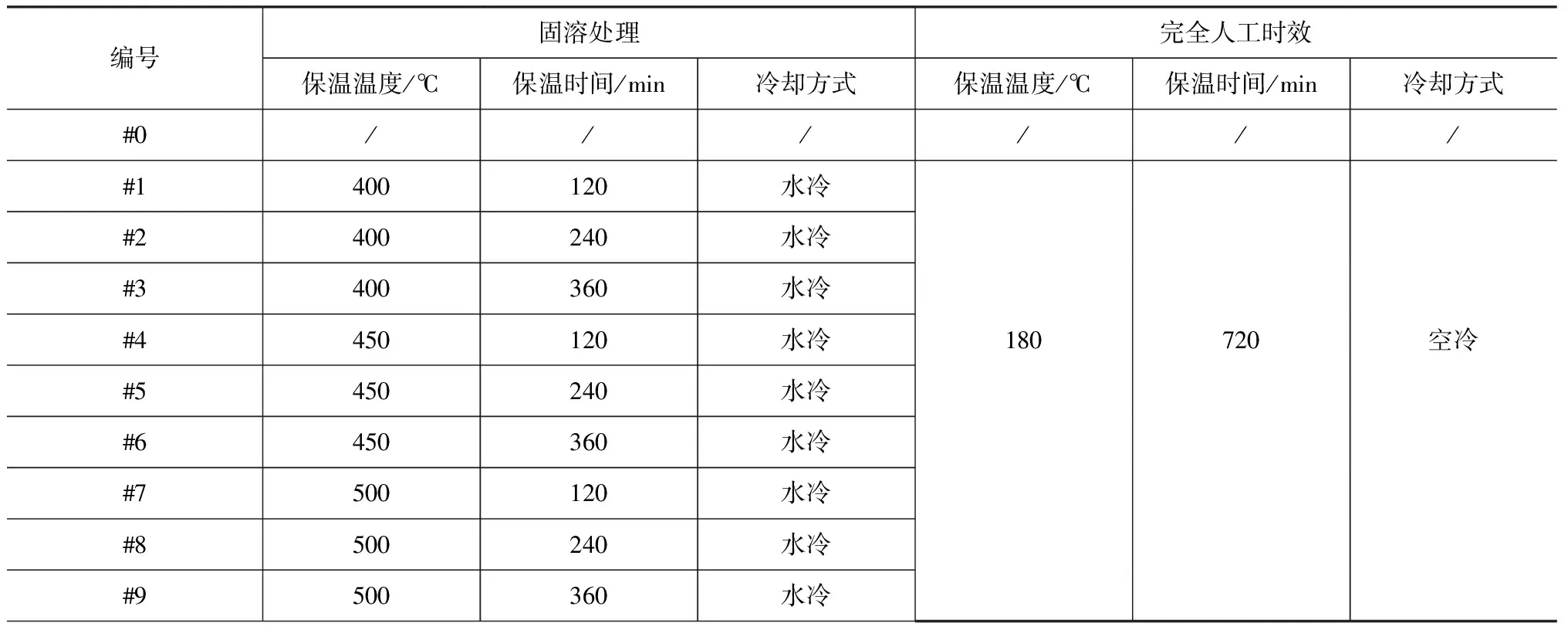

對于軋制后的Al-Cu-Mg鋁合金板材,為了得到其不同性能和微觀組織,需要對試樣進行熱處理,可以使其微觀組織發生改變,力學性能得到提高。用HX4A-15熱電爐對10塊試樣進行T6固溶時效熱處理(圖1),具體工藝如表2所示。

圖1 熱處理工藝流程圖

表2 T6固溶時效熱處理工藝

對熱處理后的樣品依次進行鑲嵌、研磨、拋光制得金相試樣,并使用日立新型熱場發射SU5000掃描電鏡檢測試樣析出相成分和含量。將試樣研磨到5000目后,在配比為HClO4:C2H5OH=1:9電解液中電解拋光,電壓為20 V,拋光時間20 s,并使用EBSD對試樣的平均晶粒尺寸進行檢測。力學性能測試按照GB/T 228.1-2010,在MTS810電液伺服萬能力學測試機上進行拉伸試驗,每塊試樣測試3根樣品取平均值。使用VH-1102顯微維氏硬度計測試樣品硬度,每個試樣測試10個點取平均值得到平均維氏硬度。

2.2 激光超聲檢測方案

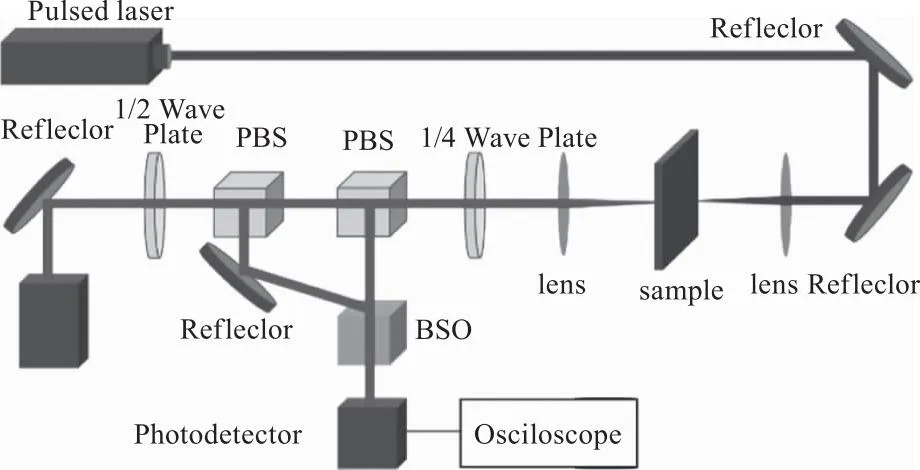

用線切割將試樣切成35 mm×40 mm的小樣,經研磨、拋光后在激光超聲實驗室檢測系統中進行實驗,如圖2所示。

圖2 激光超聲檢測系統

本系統激光激發采用調Q的Nd∶YAG激光器,激光器的脈沖時間寬度為8 ns,脈沖能量為500 mJ,波長為1064 nm,連續激光能量為500 mW。超聲波接收系統采用532 nm的連續激光器和BSO晶體搭建的雙波混合干涉儀。將拋光完的樣品置于二維移動平臺上,脈沖激光經反射鏡反射后通過凸透鏡聚焦在樣品表面,從而引起樣品內部熱膨脹進而產生超聲波。超聲波傳播至樣品另一面用雙波混合干涉儀和連續激光束進行接收,用示波器顯示采樣信號并對采樣數據進行記錄。為消除采集誤差,每個樣品對3個點進行了采樣,每個點的信號采取了8次平均。

3 實驗結果與分析

3.1 微觀組織與力學性能

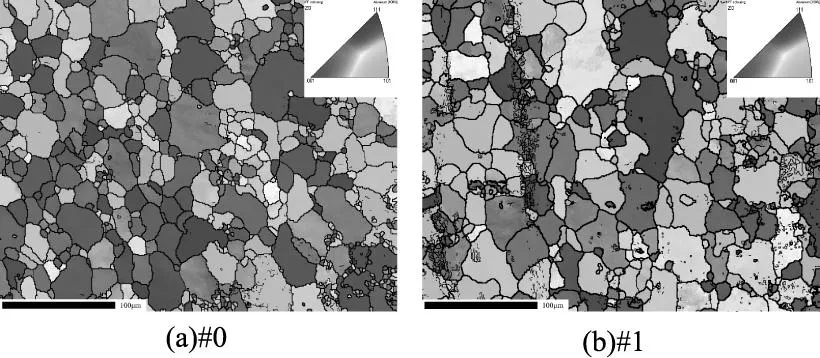

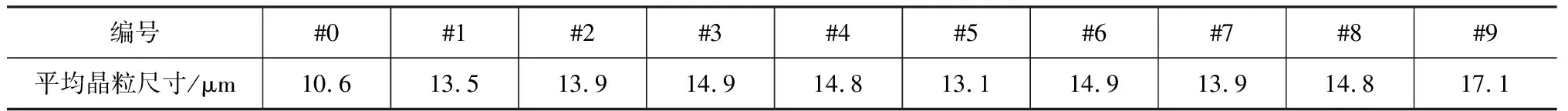

將EBSD實驗得到的原文件使用HKL Channel 5軟件進行處理和數據分析,通過對EBSD原始文件進行降噪處理,得到如圖3所示的微觀組織MAP圖,并用Channel 5軟件計算試樣平均晶粒尺寸,具體數據如表3所示。

圖3 試樣EBSD MAP圖

表3 試樣平均晶粒尺寸

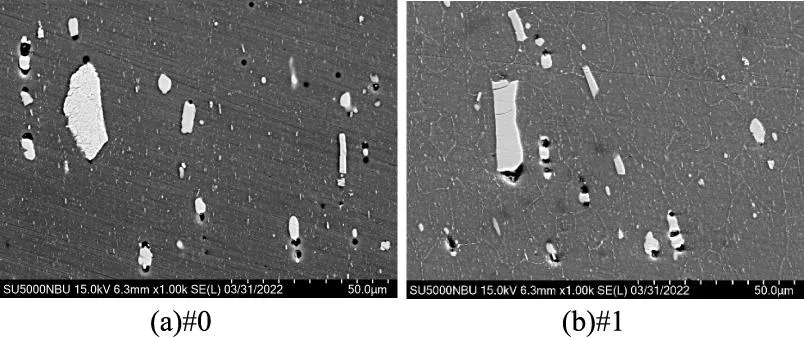

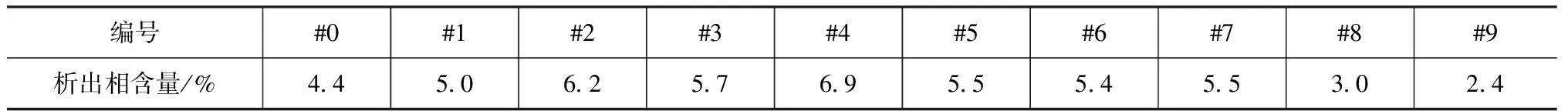

通過金相實驗用掃描電鏡(SEM)得到了Al-Cu-Mg鋁合金的電鏡圖,如圖4所示,同時用能譜(EDS)析出相成分進行分析,可知析出相主要由Al2Cu和Al2CuMg相組成。部分區域存在著細小的孔洞,這是由于在拋光過程中析出相的脫落造成的。采用ImageJ軟件對各個試樣的析出相含量進行計算,結果如表4所示。

圖4 試樣微觀組織SEM圖

表4 試樣析出含量

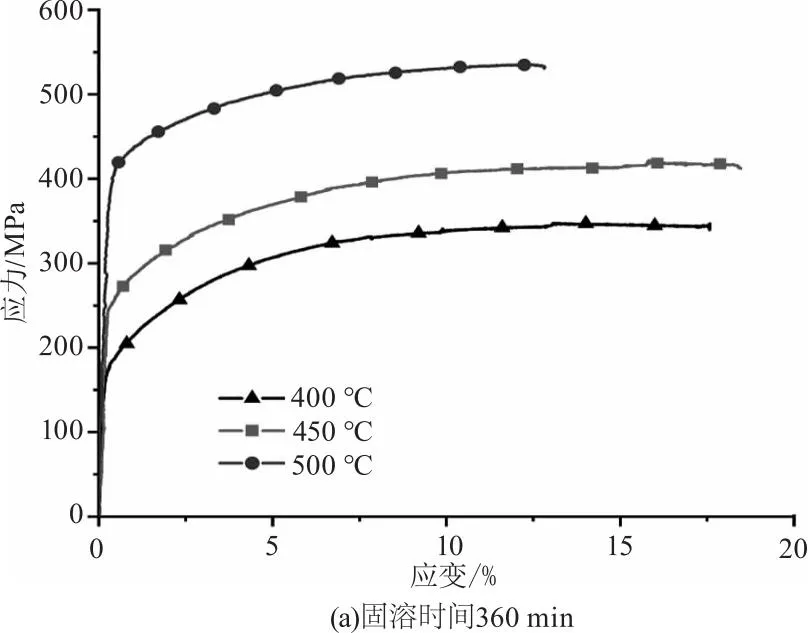

如圖5所示分別為固溶時間360 min和固溶溫度450 ℃時試樣的應力-應變曲線,對應力-應變進行數據提取,得到Al-Cu-Mg鋁合金試樣的抗拉強度、屈服強度和伸長率如表5所示,同時,各試樣10次硬度測試后的平均顯微硬度如表5所示。

圖5 應力應變曲線

表5 試樣力學性能

對Al-Cu-Mg鋁合金微觀組織對力學性能的影響分析發現,固溶溫度、固溶時間與Al-Cu-Mg鋁合金析出相含量有一定的負相關性、與強度和硬度成正相關性,隨著固溶溫度和固溶時間的上升,使得原本夾雜在鋁基體周圍抑制晶粒生長的堅硬的析出相Al2Cu和Al2CuMg相逐漸溶入基體中,大量析出相溶入基體后,晶粒才得以長大,并且使基體的固溶強化得以提高,從而在硬度和強度的增強中得到表現。

3.2 信號處理方法

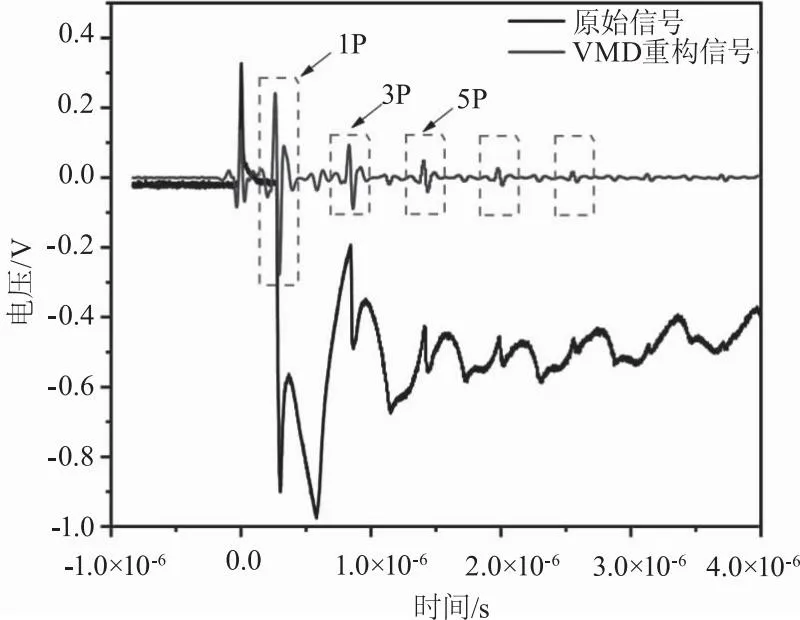

在激光超聲檢測實驗中,采集到的信號數據含有大量噪聲,需要對超聲信號進行降噪處理,方便對信號進一步分析和特征提取。本文中采用變分模態分解法(Variational Modal Decomposition,VMD)對激光超聲信號處理,該方法能夠將原始信號從低頻到高頻分解為不同頻率下的多個模態函數圖,通過人為選擇模態函數圖下的信號對激光超聲信號進行重構,從而得到所需頻率范圍的信號圖。

設置合適的K值將信號分解為K個模態函數,能夠有效避免大部分信號的模態混疊現象,本文對Al-Cu-Mg鋁合金的激光超聲信號K值設置為16,信號經變分模態分解為16個有限帶寬的模態函數,去除含有噪聲的模態函數圖,選擇超聲信號明顯的有限帶寬模態函數圖進行信號重構,重構后的激光超聲信號如圖6所示。

圖6 原始信號和重構信號

超聲波在多晶材料中傳播時的特性與其在固體傳播時相同,其傳播特性與材料的微觀組織密切相關。由于激光超聲信號中超聲波的帶寬較大,因此超聲波的頻域信號中同樣有著大量信號特征。通過對時域下的超聲波縱波信號做傅里葉變換(FFT)得到頻域下的信號進行分析提取,得到信號頻域下的信息。

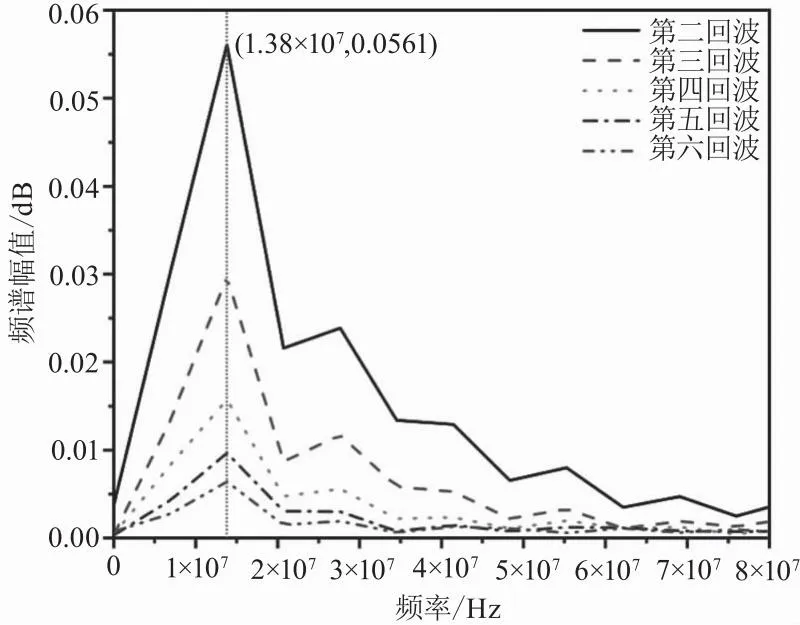

對圖6中VMD降噪后信號的第二回波到第六回波五個回波截取完整的回波信號,對五個回波信號進行傅里葉變換,得到每個回波的頻譜圖,如圖7所示。

圖7 超聲波縱波回波頻譜圖

從圖7中可以發現,這個五個回波經傅里葉變換后其峰值均在頻率為13.8 MHz左右時,最高頻率在60 MHz左右,且沒有出現頻率漂移現象。

選擇每個頻譜圖中波峰的幅值,不同回波下波峰的頻率均為13.8 MHz,可以用第二回波(Ai,其中i=2)和第三回波(Ai+1,其中i=2),第三回波(Ai,其中i=3)和第四回波(Ai+1,其中i=3)等進行頻域下衰減系數的計算,代入衰減系數計算公式(1)中,即可得到激光超聲頻域衰減系數。

(1)

式中,Ai為前一次回波的幅值(i=1~5);Ai+1為后一次回波的幅值(i=1~5);L為試樣的厚度。

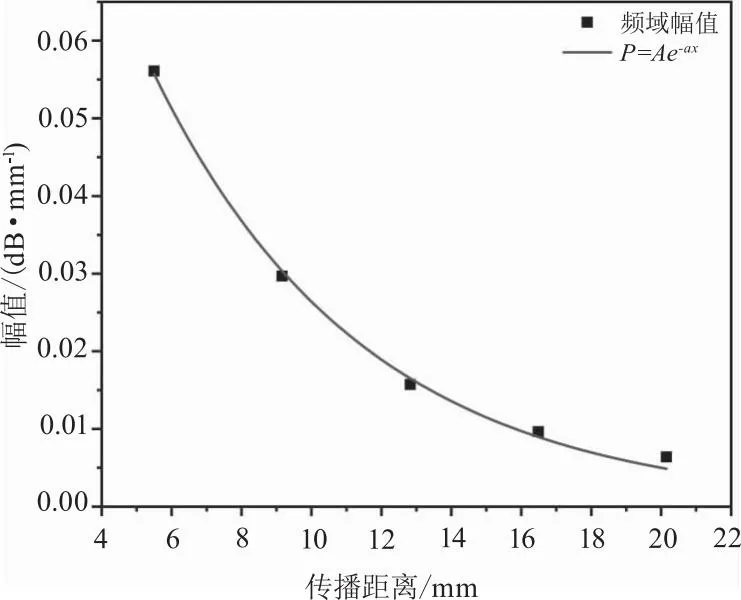

但是計算后可以發現不同回波之間計算出來的頻域下衰減系數存在差別,所以本文在計算了每相鄰兩個回波之間頻域下衰減系數后,根據公式(2)對得到五個頻域衰減系數進行擬合計算,擬合結果如圖8所示。

圖8 頻域衰減系數擬合結果

P=Ae-αx

(2)

式中,P為傅里葉變換后的幅值;A為擬合后公式常數;α為頻域衰減系數;x為超聲波傳播距離。

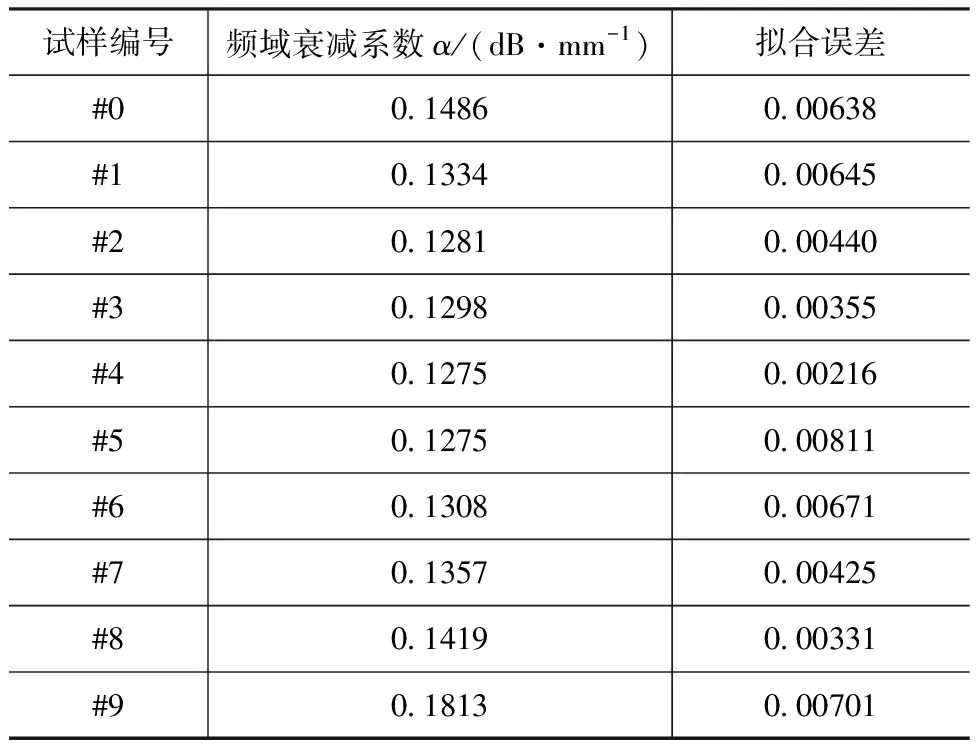

從圖8頻域衰減系數的擬合結果可以發現,在對不同回波之間頻域下的衰減系數進行擬合后,對應的超聲波傳播距離和幅值具有較好的擬合優度,擬合優度均能夠達到0.95以上,各個試樣擬合計算得到的頻域衰減系數和擬合誤差如表6所示。

表6 Al-Cu-Mg鋁合金頻域衰減系數

3.3 微觀組織和力學性能評價

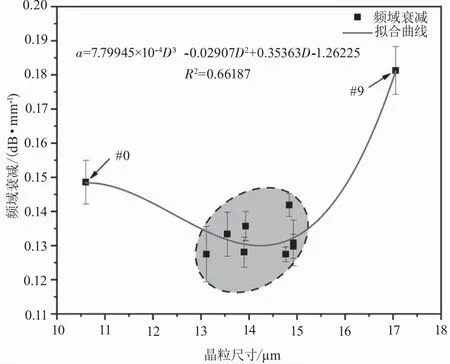

將EBSD實驗獲得的Al-Cu-Mg鋁合金試樣的平均晶粒尺寸與激光超聲頻域衰減系數用最小二乘最佳擬合曲線,如圖9所示。

圖9 晶粒尺寸與頻域衰減系數擬合曲線

從圖9晶粒尺寸與頻域衰減的擬合取向中可以發現,大部分試樣的晶粒尺寸和頻域衰減系數集中在13~15 μm和0.125~0.15 dB/mm之間。而#0和#9試樣要偏離該區域,其中#9試樣的晶粒尺寸和頻域衰減系數均發生了突變,#0試樣僅有晶粒尺寸要小于該區域,它的頻域衰減系數也處于0.125~0.15 dB/mm范圍內。

用三次多項式擬合曲線對晶粒尺寸與頻域衰減系數進行擬合得到了晶粒尺寸的擬合公式,公式:

α=7.9945×10-4D3-0.02907D2+0.35363D-

(3)

此時,平均晶粒尺寸與頻域衰減系數的擬合優度R2為0.66187,這說明激光超聲信號頻域衰減系數有一定的相關性,可以用來對Al-Cu-Mg鋁合金平均晶粒尺寸進行無損評價。

為了對Al-Cu-Mg鋁合金析出相含量與激光超聲特征值的分布進行分析,將析出相含量分別與激光超聲特征值在進行擬合,如圖10所示,為Al-Cu-Mg鋁合金析出相含量和頻域衰減系數的擬合圖。

圖10 析出相含量與頻域衰減系數擬合曲線

對上圖的擬合曲線觀察發現,#8和#9試樣的析出相含量分別為2.969 %和2.438 %,要明顯小于其他試樣的析出相含量,都發生了突變。觀察兩個試樣的激光超聲頻域衰減系數可以看到,#9試樣偏離預測區間較遠,其激光超聲特征值也都發生了突變,并且要遠遠大于其他試樣,而#8試樣的析出相含量盡管也出現了一定的巨幅增大,但是它的頻域衰減系數變換幅度較小,在0.125~0.15 dB/mm范圍之間,這種變化程度完全可以忽略不計。

并且除#9試樣外,#0~#8試樣之間可以看到較為明顯的線性關系,將#0~#8的析出相含量和頻域衰減系數進行線性擬合,得到兩者之間的擬合公式:

α=0.00459x+0.15911

(4)

得到的擬合優度R2為0.69533,說明頻域衰減系數和析出相含量有一定的相關性,可以用于析出相的無損評價。

因此,從上述分析中我們可以得出,Al-Cu-Mg鋁合金的析出相含量和平均晶粒尺寸與激光超聲信號頻域衰減系數均有一定的相關性,可以通過激光超聲檢測獲得Al-Cu-Mg鋁合金信號的頻域衰減信號,對Al-Cu-Mg鋁合金的平均晶粒尺寸和析出相含量進行評價。

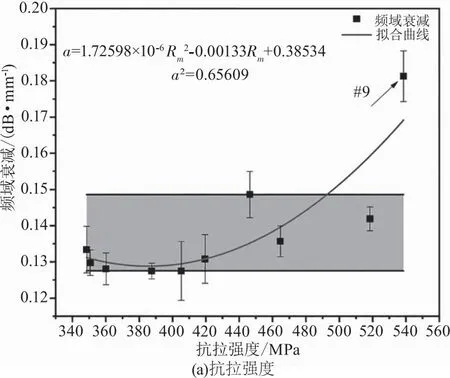

將拉伸試驗和顯微硬度試驗得到的抗拉強度、屈服強度和顯微硬度等力學性能與頻域衰減系數采用最小二乘最佳擬合曲線進行擬合,擬合曲線如圖11所示。

圖11 力學性能與頻域衰減系數擬合曲線

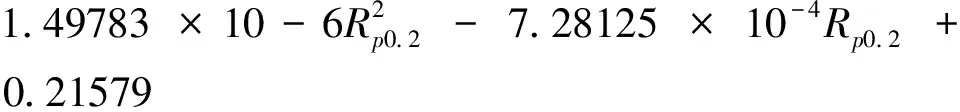

抗拉強度、屈服強度和顯微硬度與頻域衰減系數均在用二次多項式擬合公式進行擬合時,獲得了最佳的擬合優度,公式(5)、(6)、(7)分別為抗拉強度、屈服強度、顯微硬度與頻域衰減系數擬合的二次多項式公式:

(5)

(6)

α=2.0413×10-5HV2-0.00418HV+0.33986

(7)

抗拉強度、屈服強度、顯微硬度與頻域衰減系數二次多項式擬合的擬合優度R2分別為0.69533、0.81393和0.88718。可以發現激光超聲信號頻域衰減系數和力學性能有一定的相關性,且屈服強度、顯微硬度與頻域衰減系數的擬合優度均能達到0.8以上,相關性程度要更高。可以通過人為的建立一個頻域衰減系數的區間范圍,來判斷Al-Cu-Mg鋁合金的力學性能是否符合要求,因此激光超聲信號頻域衰減系數可以用于力學性能的無損評價。

4 結 論

通過激光超聲實驗,獲得激光超聲信號的頻域衰減系數與Al-Cu-Mg鋁合金的平均晶粒尺寸、析出相含量、抗拉強度、屈服強度和顯微硬度都有一定的相關性,并且屈服強度和顯微硬度與頻域衰減系數的相關性較高。因此激光超聲檢測技術能夠用于Al-Cu-Mg鋁合金微觀組織和力學性能無損評價。這為Al-Cu-Mg鋁合金微觀組織和力學性能的非接觸、快速無損檢測提供了新方法。