主鍋爐煙氣凈化裝置故障分析及結構優化改進

郭家敏,高思陽,曲 龍

(中國船舶集團有限公司第七〇三研究所,黑龍江 哈爾濱 150078)

渦輪增壓機組是蒸汽動力系統的重要組成部分,為主鍋爐提供燃燒所需的壓力及流量的壓縮空氣,同時,主鍋爐燃燒產生的高溫煙氣經煙氣管路進入渦輪增壓機組煙氣渦輪中膨脹做功,帶動渦輪壓氣機轉子轉動,壓縮后的空氣經鍋爐夾層進入爐膛中進一步參與燃燒[1-2]。由于鍋爐燃燒產生的煙氣流速快且煙氣渦輪轉子轉速高,因此煙氣的品質對于煙氣渦輪的安全運行至關重要。

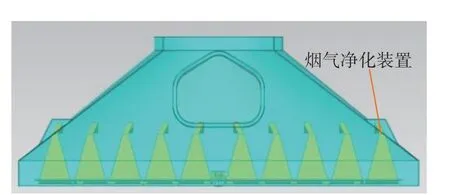

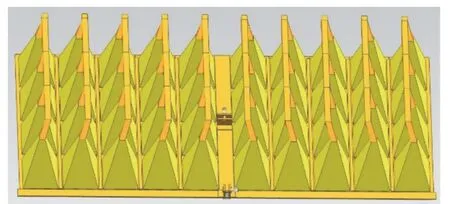

煙氣凈化裝置作為主鍋爐煙氣的凈化裝置,可以過濾煙氣中的異物及固體顆粒并通過排塵管將其排出,避免煙氣渦輪葉片受到機械損傷。煙氣凈化裝置由左、右2 種規格共計10 組除塵單元、2 型壓板及緊固件組成,煙氣凈化裝置在鍋爐煙道中的安裝示意圖如圖1所示,結構示意圖如圖2所示。

圖1 煙氣凈化裝置在鍋爐煙道中的安裝示意圖

圖2 煙氣凈化裝置結構示意圖

1 故障現象

在某次動力航行試驗主機升工況過程中,試驗人員發現在鍋爐負荷基本一致的情況下,5#渦輪增壓機組輔助汽輪機轉速比6#渦輪增壓機組高了約1 100 r/min,同時5#主鍋爐的爐膛壓力、空氣夾層壓力及排煙壓力等參數明顯高于6#鍋爐,并且隨著主機工況的升高,2 臺機組轉速相差越來越大。為了查明故障的具體原因,現場試驗人員決定緊急停機并進行排查。技術人員首先對監控系統進行排查,檢查系統的控制程序、鍋爐燃燒參數的設定情況,同時對參與控制的各測點、傳感器、調節閥等進行狀態檢查,未發現明顯異常。在進一步排查過程中,技術人員發現煙氣測量管變形,傳感器無法取出,為了查明具體原因,技術人員將5#鍋爐人孔門打開,此時發現10組煙氣除塵單元僅有5組固定在安裝底座上,另外5組除塵單元已經與安裝底座脫離,其中3 組錯落在底座和經濟器上,另外2 組除塵單元已被高速煙氣吹至煙道上方。10 組除塵單元均有不同程度磕碰及變形。4 塊固定壓板已經松脫3 塊,緊固螺栓也已掉落在底座上,鍋爐煙氣壓差測量管已經被除塵單元撞彎。

2 故障原因分析及處理措施

2.1 故障原因分析

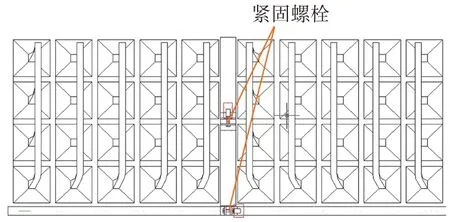

煙氣凈化裝置安裝在主鍋爐經濟器上方,鍋爐燃燒產生的高溫煙氣經煙氣凈化裝置除塵單元下部進入,經過除塵單元的百葉板過濾后,高溫煙氣通過煙氣管道進入煙氣渦輪中進行膨脹做功,此時被百葉板過濾掉的異物及固體顆粒會隨著氣流進入到排塵管,最終經煙氣渦輪后的排氣管排出。在鍋爐的實際運行過程中,鍋爐負荷的變化以及爆燃等情況會導致煙氣流速變化,從而引起煙氣凈化裝置的振動,除塵器壓板的緊固螺栓經過長時間的振動及溫度變化導致熱脹冷縮,使得緊固螺栓的預緊力降低,并發生松動,最后連接壓板的緊固螺栓與螺母脫落,引起煙氣凈化裝置壓板松脫離位,無法起到壓緊效果,導致除塵器單元被高速的氣流吹起,進而造成煙氣壓差減小,機組轉速異常升高,影響了機組正常運行。緊固螺栓安裝示意圖見圖3。

圖3 緊固螺栓安裝示意圖

2.2 處理措施

為保證后續航行試驗任務能夠順利開展,技術人員將5#鍋爐煙氣凈化裝置除塵單元拆出,現場技術人員對磕碰變形的除塵單元進行安全評估后決定予以修復,同時檢查除塵單元各焊接部位,確保無開焊、裂紋等現象,對變形的除塵器壓板及煙氣壓差測量管進行校型修復,在確認無安全風險的前提下,將修復后的煙氣凈化裝置回裝。同時,為了確保脫落的除塵單元、壓板及緊固件未對渦輪增壓機組煙氣渦輪造成損傷,技術人員通過排煙管的人孔門鉆入煙氣渦輪后部對煙氣渦輪葉片進行了檢查,檢查結果表明煙氣渦輪葉片無磕碰、裂紋等問題。經試驗各方確認并進行安全風險評估后決定繼續開展試驗,待備件送達后,對5#主鍋爐煙氣凈化裝置進行換新處理。

與此同時,為了避免上述故障再次發生并且確保后續試驗順利進行,針對5#主鍋爐煙氣凈化裝置發生的故障,現場技術人員對其余7臺煙氣凈化裝置進行預防性檢查,經各方檢查確認,其余7 臺主鍋爐煙氣凈化裝置狀態完好,沒有出現除塵單元脫落及螺栓松動等情況。結合7 臺煙氣凈化裝置實際拆檢情況以及本型號設備在其他船上的使用情況,初步認為5#煙氣凈化裝置由于螺栓松動而引發的除塵單元脫落事件為個例。

3 優化改進

煙氣凈化裝置長時間工作在高溫和高速氣流環境中,煙氣凈化裝置壓板、緊固螺栓由于高溫和高速氣流激振,會逐漸釋放預緊力,經過一定時間的累積造成緊固預應力不足發生松動,最后螺栓與螺母脫落,引起煙氣凈化裝置壓板松脫離位。因此,在對5#主鍋爐煙氣凈化裝置進行換新處理后,為避免再次出現上述問題,需對煙氣凈化裝置緊固裝置進行結構優化改進,增加防松措施,提高設備的可靠性,初步形成以下3種方案。

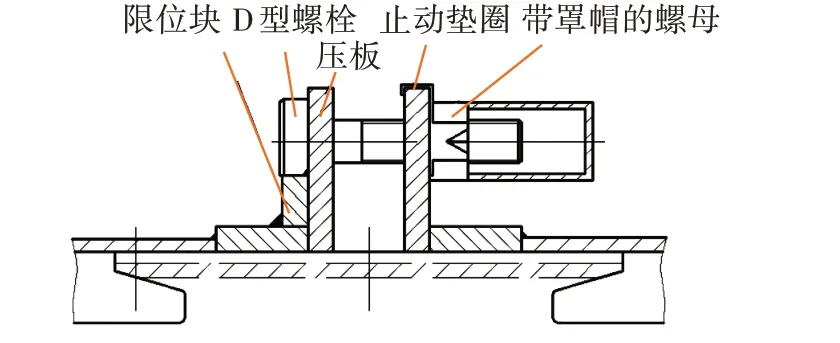

1)方案一:增加限位塊和止動墊圈。圖4 為優化前煙氣凈化裝置壓板緊固件安裝圖,圖5 為優化后增加限位塊和止動墊圈安裝圖。具體實施方法:先將除塵單元排塵管與對應的出口煙箱集氣管插接,然后順次安裝左右兩邊除塵單元,確保各除塵單元與安裝底架良好貼合后,再利用壓板上的掛鉤將除塵單元固定在安裝底架上,然后將壓板、限位塊及D 型螺栓試裝,再將限位塊焊接到壓板上,最后順次裝入螺栓、止動墊圈及螺母,待螺栓緊固后將止動墊圈進行鎖緊。

圖4 優化前煙氣凈化裝置壓板緊固件安裝圖

圖5 優化后增加限位塊和止動墊圈安裝圖

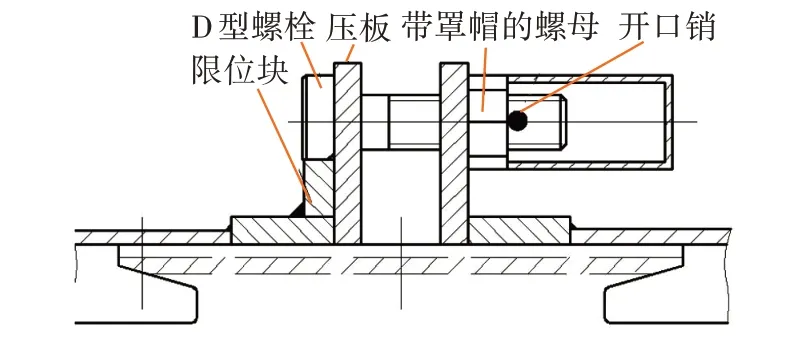

2)方案二:增加限位塊和開口銷。圖6 為優化后增加限位塊及開口銷安裝圖。具體實施方法:先將除塵單元排塵管與對應的出口煙箱集氣管插接,然后順次安裝左右兩邊除塵單元,確保各除塵單元與安裝底架達到良好貼合后,再利用壓板上的掛鉤將除塵單元固定在安裝底架上。然后將壓板、限位塊及D 型螺栓試裝,再將限位塊焊接到壓板上,最后順次裝入螺栓及螺母,待螺栓緊固后將開口銷插入并進行鎖緊。

圖6 優化后增加限位塊和開口銷安裝圖

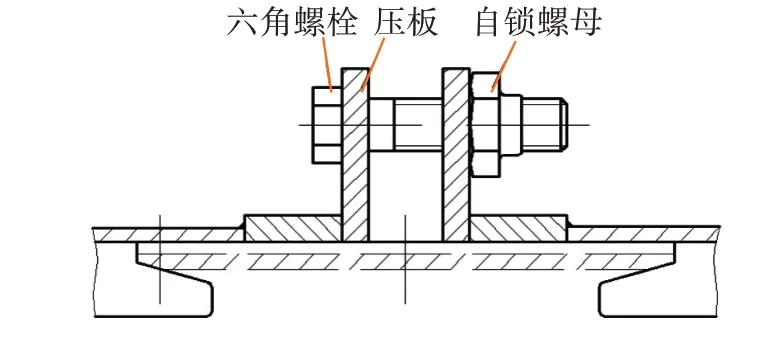

3)方案三:增加六角螺栓和自鎖螺母。圖7為優化后增加六角螺栓和自鎖螺母安裝圖。具體實施方法:先將除塵單元排塵管與對應的出口煙箱集氣管插接,然后順次安裝左右兩邊除塵單元,確保各除塵單元與安裝底架良好貼合后,再利用壓板上的掛鉤將除塵單元固定在安裝底架上,然后順次裝入螺栓及螺母,并將自鎖螺母鎖緊。

圖7 優化后增加六角螺栓和自鎖螺母安裝圖

上述3種方案中,方案一與方案二均增加了限位塊,有效地避免了螺栓的轉動,提高了緊固裝置的可靠性,但由于限位塊需要現場配裝,煙氣凈化裝置內部操作空間有限,增加了安裝難度,同時由于限位塊焊接在壓板上,隨著除塵器的振動,長期工作在惡劣環境下的限位塊存在脫落風險,脫落的限位塊可隨著高速氣流進入煙氣渦輪,破壞渦輪葉片。方案一與方案二分別采用了止動墊圈及開口銷的防松設計,確保螺帽不會松脫,但止動墊圈及開口銷也存在斷裂、脫落風險。相較于前2種方案,雖然方案三只采用了一種防松設計,但也足以保證緊固裝置的緊固性,同時方案三的結構簡單,易于安裝。因此技術人員經過分析比較后采用了方案三的結構設計。在確定了優化改進方案后,技術人員完成了船上8臺煙氣凈化裝置的優化改進工作,經過多個航次的使用驗證后,技術人員對煙氣凈化裝置進行拆檢,檢查結果表明采用優化后的緊固裝置均未發生松動。在采用防松設計的同時,應當依據除塵器的運行使用說明,定期對除塵器進行預防性維護檢查,同時,在煙氣凈化裝置的實際安裝使用過程中,要確保緊固螺栓有足夠的預緊力,同時保證在除塵器安裝過程中壓板的掛鉤要安裝到位,避免由于壓板掛鉤安裝不到位導致后期壓板竄動,確保除塵器安全可靠運行。

4 結束語

煙氣凈化裝置長期工作在高溫和高速的煙氣氣流中,緊固螺栓隨著除塵器的振動及煙氣溫度變化容易發生由于預緊力不足而引發松動故障,從而造成設備損壞,給系統的安全運行帶來風險,為了解決上述問題,本文提出了3種煙氣凈化裝置緊固裝置防松優化改進方案,經比較分析后采用了增加自鎖螺母方式的防松設計,改進后的緊固裝置得到了實船驗證,新的緊固方式安全可靠,可以保證煙氣凈化裝置的穩定運行。