基于DOE的電機多目標多變量快速參數化設計分析

楊偉濤

(惠而浦(中國)股份有限公司,合肥 230088)

0 引 言

隨著科學技術的發展和人們生活水平的提高,大家對家用電器的性能等要求越來越高。另外,隨著工業自動化、航空航天、武器裝備、艦船潛艇等不斷發展,人們對電機性能以及節能環保的要求也越來越高,因此為了進一步提高電機性能,對電機的多變量多目標優化設計就變得尤為重要。

ANSYS Maxwell有限元仿真軟件中的參數化掃描優化方法是近年來在電機設計中常用的一種方法。特別是近幾年比較火熱的OptiSlang。文獻[3]采用此方法對電機進行了優化,但需要建立龐大的參數化模型,并進行大量且復雜的運算才能得到所需的優化方案。過程操作繁雜,對運算設備要求較高,且需要大量的計算時間。

Taguchi法是一種較為新穎的局部優化算法,對比其他局部優化算法,它可實現多目標優化,并且在運用正交實驗的實驗方法后,能在較少的實驗次數下給出多目標設計的最優參數組合。文獻[4] 采用此方法對電機進行了優化,但沒有給出各變量與優化目標間的定量關系,以及在預測刻畫模型的幫助下推導出精準的最優變量組合,給出最佳方案。

本文以一臺9槽6極洗碗機用水泵電機為例,選取了繞組匝數、鐵心高度、槽口大小、氣隙直徑、氣隙大小、定子齒寬、定子齒高7個參數為變量,以交直軸電感、反電動勢為優化目標,通過基于實驗設計(DOE)思想的多目標多變量的電機快速參數化優化方法,實現了通過16次的部分析因實驗設計完成了常規參數化掃描最少2 187個節點的設計目標,大大節約了項目資源,提高了設計人員的設計效率,并縮短了項目的交付周期。另外,還科學地給出了各變量與優化目標間的定量關系,提高了設計人員對產品的理解以及經驗設計和理論設計的水平。

1 DOE在電機多目標多變量參數化分析上的應用

基于實驗設計(以下簡稱DOE)的電機多目標多變量參數化分析步驟如下:

1)選定優化目標,并基于理論分析、設計經驗、專家意見等確定與優化目標相對應的參數變量。

2)根據確定的參數變量,制作實驗因子設置表,表中需要給出各實驗因子的上下水平,此上下水平的設置一般基于理論公式推導、設計經驗、專家意見等。同時表中還需要給出各因子與優化目標之間的理論邏輯關系,以及最終的目標變化趨勢。

3)根據以上確定的參數變量,制作各參數變量的實驗因子關系圖,用以指導后期的實驗工作,并且便于后期相關人員了解當時的實驗策略。

4)根據實驗因子關系圖進行相應實驗,并正確記錄相應數據。

5)通過專業的數據分析軟件對實驗數據進行分析處理,找出影響優化目標的關鍵因子,并確定其相互間的定量關系,最終通過預測刻畫器給出最優方案。

6)對最優方案進行仿真或樣機驗證,確認是否滿足優化目標。

本文案例是基于一款洗碗機用水泵電機,原始方案如圖1所示,客戶要求在保證電機槽極比、定子鐵心外徑、反電動勢(128 V)等參數不變的前提下將電感從98 mH降低到72 mH,以達到提高電機性能和最大輸出功率的目的。

圖1 原始方案

首先,通過以往設計經驗以及理論公式推導,找出影響優化目標的相關因子。表述反電動勢與各參數間相互關系的公式推導過程如下:

E=4.44fkwNphΦ

(1)

(2)

將式(2)代入式(1),得到式(3):

(3)

式中:μ0為氣隙磁導率;f為頻率;i為電流;L為氣隙高度;r為氣隙半徑;kw為繞組系數;Nph為每相串聯總匝數;g為氣隙大小;p為極對數。

由式(3)可知,在不考慮飽和以及在極對數、頻率、繞組系數、電流等參數一定的情況下,反電動勢的大小與氣隙高度、氣隙半徑成正比,與每項串聯總匝數的平方成正比,與氣隙大小成反比。

表述交直軸電感與各參數間相互關系的公式推導過程如下:

(4)

(5)

將式(5)代入式(4),得到式(6):

(6)

式中:Lq為交軸電感;Ld為直軸電感;La1為漏電感分量;Laa0為定子自感的氣隙分量。

由式(6)可知,在不考慮飽以及在極對數、繞組系數等參數一定的情況下,交直軸電感的大小與氣隙高度、氣隙半徑成正比,與每項串聯總匝數的平方成正比,與氣隙大小成反比,同時受漏電感分量大小的影響。

考慮到受磁路飽和、槽滿率、漏磁通等的影響,以及由式(3)和式(6)推導分析得出的結論,本實驗設計將繞組匝數、定子鐵心高度、氣隙直徑、氣隙大小、定子齒寬、定子齒高、槽口大小作為實驗因子,具體實驗因子的高低水平設置、理論趨勢預測等如表1所示。

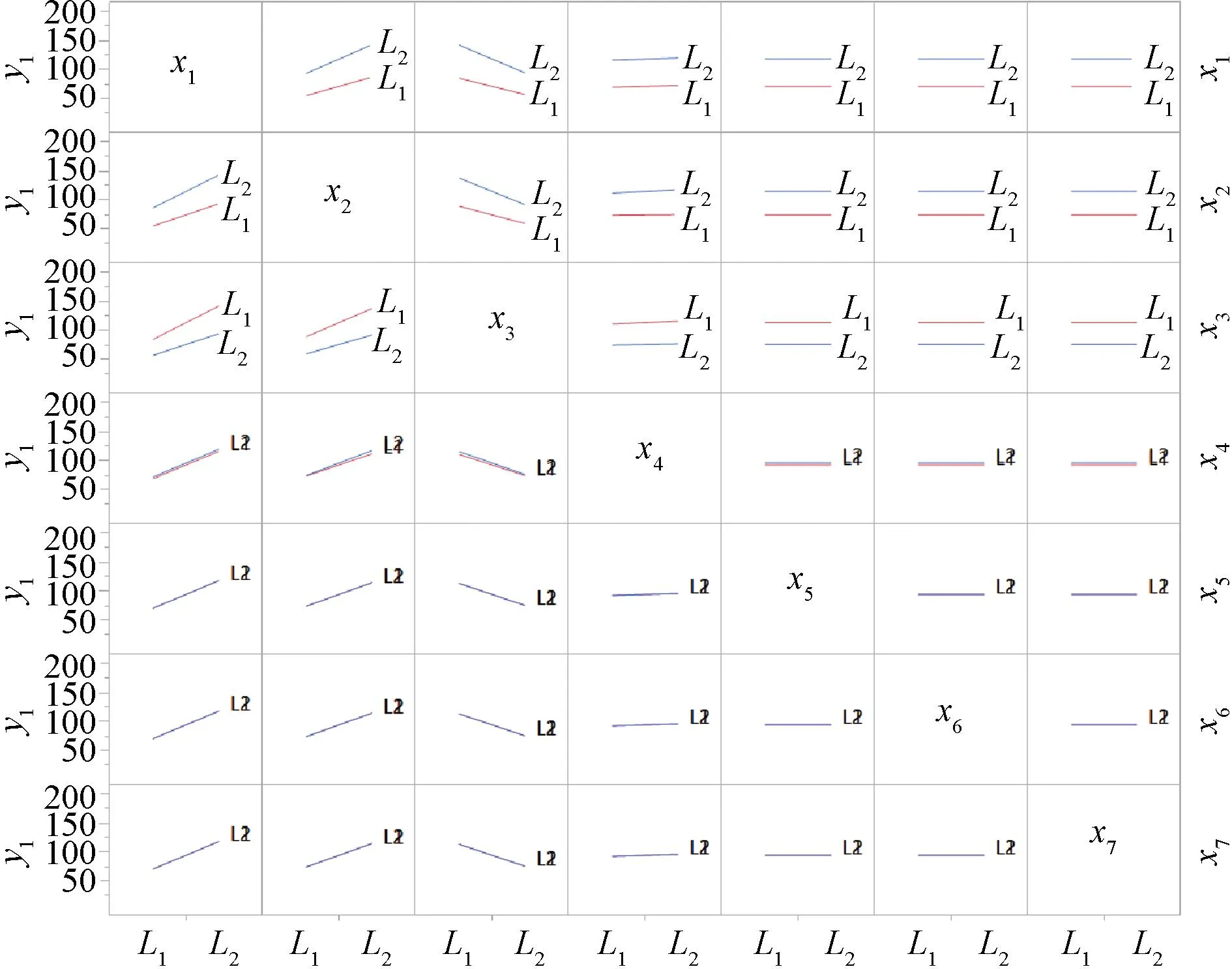

基于以上分析,并考慮到實驗資源和項目周期的影響,本實驗設計采用7因子2水平16次的部分析因實驗策略,另外,根據正交實驗設計思想,在保證各因子上下水平設置平衡的情況下設計出了具體的實驗因子關系圖(FRD),如圖2所示。

根據以上實驗策略,通過專業的電機設計軟件,分別進行上述16次的電機設計仿真,得出的實驗數據,具體如表2所示。

圖2 實驗因子關系圖

表2 實驗數據

基于以上實驗數據,通過專業的數據分析軟件,如Jmp、Minitab等,對交軸電感Lq和線線間反電動勢E_ll的實驗數據分別進行擬合模型分析,得出如圖3、圖4所示的參數估計值。

圖3 部分析因實驗電感排序后的參數估計值

圖4 部分析因實驗反電動勢排序后的參數估計值

如圖3所示,根據P小于等于0.05的原則,我們可以得出影響電感的關鍵因子從大到小分別為定子鐵心高度、繞組匝數和槽口大小,其中交軸電感Lq與定子鐵心高度、繞組匝數成正相關,預測公式系數分別為23.56和20.17,與槽口大小成負相關,預測公式系數為-18.81。

如圖4所示,根據P小于等于0.05的原則,我們可以得出影響反電動勢的關鍵因子從大到小分別為定子鐵心高度、繞組匝數、氣隙直徑和氣隙大小,其中線線間反電動勢E_ll與定子鐵心高度、繞組匝數、氣隙直徑成正相關,預測公式系數分別為26.51、14.28和8.71,與氣隙大小成負相關,預測公式系數為-7.87。

通過數據分析,我們還得到了交軸電感Lq和線線間反電動勢E_ll與各實驗因子的交互作用刻畫圖,如圖5和圖6所示。由此可知,各實驗因子間無交互作用,可以不用考慮各因子間交互作用的影響。

圖5 電感各因子間交互作用刻畫圖

圖6 反電動勢各因子間交互作用刻畫圖

根據以上分析,考慮到各因子的預測系數以及成本因素,通過如圖7所示的部分析因實驗預測刻畫器可知,要得到較大的反電動勢、較小的電感值,即E_ll-Lq取較大值時,其最關鍵因子為槽口大小,且與其成正相關,因此槽口大小B0的系數取1,由表1實驗因子設置可知,槽口大小B0系數取1時即B0=6 mm。

根據圖7的預測刻畫器,我們可以計算出,在繞組匝數取470匝、定子鐵心高度14 mm、氣隙直徑40 mm、氣隙大小1.2 mm、定子齒寬3.3 mm、定子齒高12.5 mm時,所得方案滿足客戶要求,此時Lq=69.8 mH,E_ll=128.6 V。

圖7 部分析因實驗預測刻畫器

為驗證7因子2水平16次的部分析因實驗策略的可信度,本文還進行了7因子2水平128次的完全析因實驗,并對實驗數據進行分析,得到了完全析因實驗排序后的參數估計值,如圖8、圖9所示,我們發現,影響電感的關鍵因子從大到小分別為定子鐵心高度、繞組匝數和槽口大小,其中與定子鐵心高度、繞組匝數成正相關,預測公式系數分別為23.87和20.25,與槽口大小成負相關,預測公式系數為-18.97。

圖8 完全析因實驗電感排序后的參數估計值

影響反電動勢的關鍵因子從大到小分別為定子鐵心高度、繞組匝數、氣隙直徑和氣隙大小,其中與定子鐵心高度、繞組匝數、氣隙直徑成正相關,預測公式系數分別為26.7、14.49和8.64,與氣隙大小成負相關,預測公式系數為-8.01。以上結果與部分析因實驗策略下得到的結果基本相同。

圖9 完全析因實驗反電動勢排序后的參數估計值

另外,根據完全析因實驗的預測刻畫圖,如圖10所示,同樣在槽口大小6 mm繞組匝數470匝、定子鐵心高度14 mm、氣隙直徑40 mm、氣隙大小1.2 mm、定子齒寬3.3 mm、定子齒高12.5 mm時,Lq=69.1 mH,E_ll=128 V,其結果與部分析因實驗策略下得到的結果基本相同。

圖10 完全析因實驗預測刻畫器

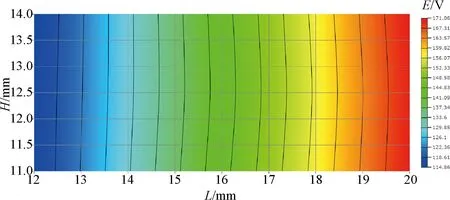

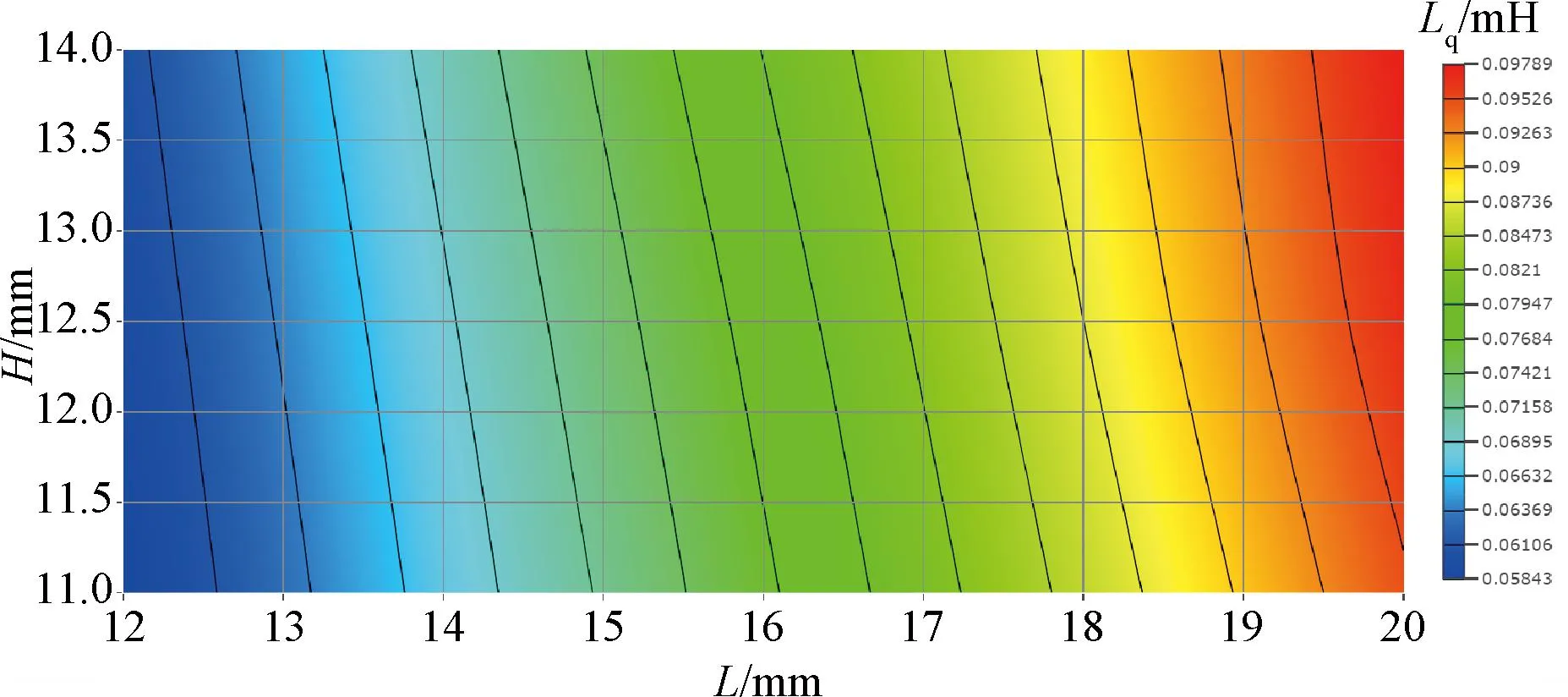

為了驗證實驗設計思想在設計領域應用的可行性,作者還進行了常規的7個變量,每個變量設置3段,共2 187個節點的參數化掃描仿真實驗,其結果如圖11和圖12所示。當槽口大小6 mm、繞組匝數470匝、定子鐵心高度14 mm、氣隙直徑40 mm、氣隙長度1.2 mm、定子齒寬3.3 mm、定子齒高12.5 mm時,Lq=68.9 mH,E_ll=129.8 V,與基于實驗設計思想下的多參數化多目標仿真結果基本相同,證明了實驗設計思想在設計領域應用的可行性。

圖11 線間反電動勢

圖12 交軸電感

2 實驗設計分析結果與樣機實測結果對比分析

根據16次部分析因實驗設計、128次完全析因實驗設計以及常規2 187個節點的參數化掃描,其所得結果基本相同,最終我們確定最優方案的相關參數取值如下:槽口大小6 mm、繞組匝數470匝、定子鐵心高度14 mm、氣隙直徑40 mm、氣隙長度1.2 mm、定子齒寬3.3 mm、定子齒高12.5 mm。根據以上參數取值,我們制作了相應的手板樣機,如圖13所示。并將實測結果和仿真結果整理如表3所示。

圖13 樣機

表3 DOE分析結果與樣機實測結果對比

由表3可以看出,16次部分析因實驗設計結果、128次完全析因實驗設計結果、常規2 187個節點的參數化掃描結果與樣機實測結果的誤差均小于>5%,說明基于實驗設計思想下的電機多目標多變量的快速參數化設計分析的方法是可靠的,并且在保證同等設計精度的同時可以節約大量的設計資源和設計時間,大大提高了設計人員的設計效率,縮短了項目的交付周期,同時,本方法還科學的給出了各因子間的定量關系,提高了設計人員的理論和經驗設計水平。

3 結 語

通過以上理論分析和實際測量結果對比,我們可以得出以下結論。

(1)基于DOE的電機多目標多變量的參數化優化方法可以快速地完成參數化尋優設計,方法是可行的,結果是準確的;

(2)科學地給出各因子與優化目標間的定量關系,提高設計人員對產品的理解以及經驗設計和理論設計的水平。

(3)本文案例用16次的部分析因實驗設計策略完成了常規參數化掃描2 187個節點的設計目標,大大節約了開發資源,提高了設計人員的設計效率,縮短了項目的交付周期。

(4)由于只需要較少的實驗次數就可以完成多變量的尋優目標,在不建立龐大的二維或三維參數化模型的情況下,可以采用二維有限元,甚至是三維有限元的設計仿真方法進行多目標多變量的參數化分析,大大提高了設計精度。

(5)由于其只需要較少的實驗次數就可以完成多變量的實驗目標,所以對設計仿真的硬件要求不高,可大大降低公司對設計仿真硬件的投資。